炼铁高炉球铁冷却壁的铸造

2018-04-02唐定忠

唐定忠

(柳州钢铁集团有限公司工程技术公司,广西 柳州545002)

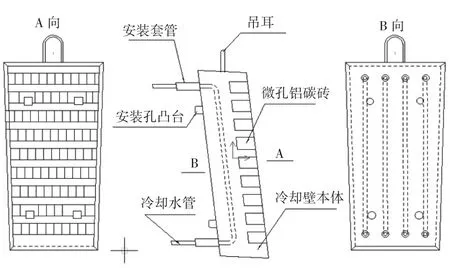

冷却壁是炼铁高炉内的重要组成部件,所起作用主要是确保炉型的稳定和炉况完好,消除热应力并使炉衬远离炉内高温区,延长高炉寿命[1]。目前 ,国内炼铁高炉的冷却壁按材质分有灰铸铁、球墨铸铁、铸钢和铸铜四种;按本体结构形式分为光面冷却壁和镶砖冷却壁(见图1)。

图1 镶砖冷却壁示意图

光面冷却壁的材质一般为灰铸铁,用在风口带以下,镶砖冷却壁主要用在风口带以上。由于光面冷却壁的工况较好,因此在结构设计上较为简单,材质为普通的HT200,要求不高,一般铸造都能满足要求。而镶砖冷却壁由于使用工况较为复杂,一般设计结构较复杂,材质要求较高的QT400-20,铸造难度较大。在铸造QT400-20时存在的主要问题有:一是冷却水管的管头中心距尺寸精度控制不准,导致安装困难;二是在球墨铸铁的球化及孕育处理工艺不够稳定,导致球化不良,铸件的机械性能达不到设计要求。因此常常导致冷却壁在安装时需要在炉壳上加大割孔和冷却壁在工作过程中出现裂纹漏水导致休风而影响生产的顺利进行。随着高炉技术的发展,炉壳开孔采用数控技术,开孔精度越来越高,一代炉龄也越来越长,这就要求铸造的冷却壁水冷管管头尺寸精度和铸造本体性能必须大大提高,否则就难以适应市场竞争的要求。

1 冷却壁的造型工艺

1.1 模样制作

为了保证模样的使用寿命和铸造的冷却壁的表面质量,采用一级强度的木材制作整体模样。由于冷却壁内铸入了钢制的冷却水管,对球铁的凝固收缩量造成一定程度的影响,经过多次试验结果,其凝固收缩量控制在0.5%的范围内即可。由于采用树脂砂造型,为确保脱模方便,在垂直于分模面的两侧贴上一层硬质、光滑的树脂板。

1.2 冷却壁冷却水管的制造工艺

1.2.1冷却水管的弯制

由于冷却水管镶铸在冷却壁内,冷却水管在高温铁水的作用下会发生膨胀与收缩的过程,所以弯制前必需确定其合理的收缩量,根据试验结果一般预留收缩量为0.5%.冷却水管必须是冷弯,以防止热弯时温度控制不当出现过烧而破坏其性能。弯制好的水管必须进行试压和通球检验。检验合格后的管子要进行抛丸除锈处理。

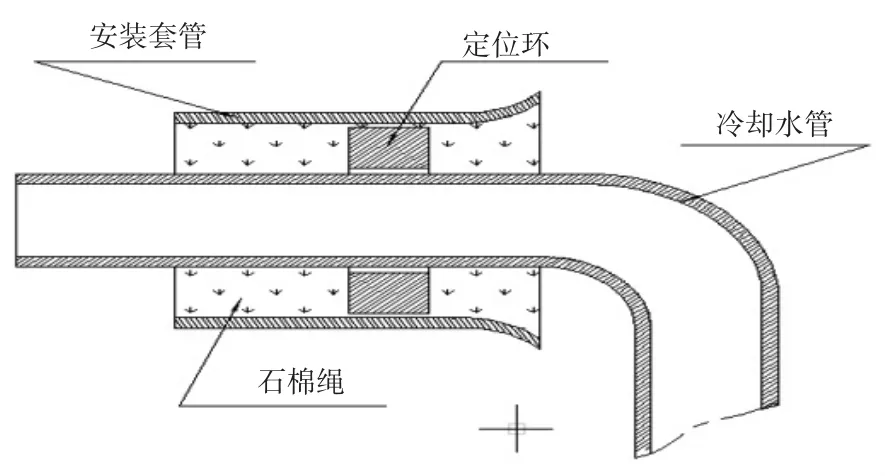

1.2.2冷却水管的安装套管的装配

为了保证冷却壁在使用过程中,冷却水管在冷却壁内能自由的收缩,以防止冷却壁和冷却水管的收缩不同步而拉裂冷却壁或者冷却水管。因此在冷却水管外加装安装套管(如图2),安装套管与炉壳焊接在一起,起到固定冷却壁的作用。

图2 安装套管装配示意图

1.2.3冷却水管防渗碳处理

将弯制好的冷却水管表面进行抛丸除锈后,涂刷2~3遍浙江省某公司生产的专利产品“KC202”防渗碳涂料,涂层厚度控制在0.2~0.4 mm范围内。

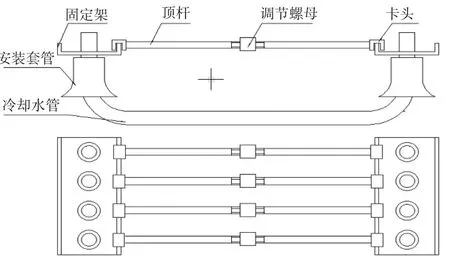

1.2.4冷却水管的尺寸控制

由于高炉熔炼技术的发展,对高炉一代炉龄的要求也越来越长,因此冷却壁的安装精度要求也越来越高,炉壳安装孔全部采用数控切割,对冷却壁的冷却水管管头尺寸偏差控制要求在控制φ3 mm以内,而冷却水管在冷却壁内受到高温铁液的作用时热胀冷缩又难以预测其尺寸收缩量,仅靠设计铸造收缩量来控制管头尺寸的难度较大,经过多年的生产经验总结,设计出一套工装(如图3)来控制其尺寸。该工装通过预留一定的管头收缩空间来控制各管头收缩难以统一的情况。配箱时通过调节螺母的作用来调节管头纵向中心距,同时通过固定架来控制管头的横向中心距。最终保证管头中心距的精度偏差控制在φ3 mm范围内。

图3 冷却水管尺寸控制工装示意图

1.3 冷却壁的砂型制造

1.3.1型砂选择

为了确保冷却壁的表面光滑,保证壁厚尺寸偏差及各端面棱角线分明,采用呋喃树脂砂造型工艺,砂型的分型负数控制在 1~2 mm[2].由于安装孔砂芯细而长,容易粘砂,造成清砂困难。设计用钢板焊制了整体芯壳。最后整体芯壳镶铸在冷却壁中,清砂时敲掉钢壳内的砂子,保证了螺栓孔的铸造质量,提高了生产效率。

1.3.2冷却壁镶砖处理

为了延长冷却壁的使用寿命和适应高炉冶炼强度的需要,对高炉不同层段的冷却壁采用镶铸不同材质的砖来半覆盖冷却壁。为了保证砖与砖之间没有铁液进入和减轻铁液冷却收缩时对砖的收缩压力,在所有可能接触铁液的砖面皆用一层(3~5 mm厚)耐火石棉毡覆盖住。

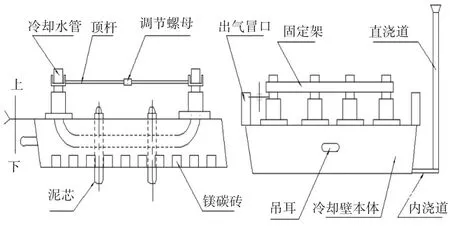

1.3.3浇冒口系统的设置

为了防止浇注过程中铁液直接对冷却水管的冲刷而导致穿管,采用了小截面、多内浇道、半封闭、阶梯式浇注系统。直浇道设置在冷却壁一侧面,严禁内浇道直接冲刷冷却水管。在冷却壁上各铸造凸台处设置直径20 mm的出气冒口[3],直浇道对面及冷却壁两侧设置若干压边集渣冒口,冷却壁铸造工艺如图4所示。

图4 冷却壁铸造工艺示意图

2 铁水熔炼及球化处理工艺

2.1 化学成份的选择

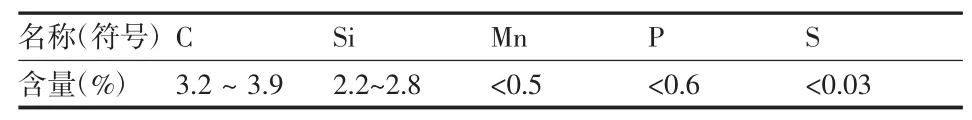

QT400-20牌号的冷却壁属高韧性球墨铸铁,且断面尺寸厚大,球化处理难度较大,只有合适的化学成份才能使铸态铁素体含量达到较高的水平,保证较高的延伸率。通过对各化学元素的作用逐一进行分析,最后确定将球墨铸铁冷却壁的化学成份控制在如下表1所示范围。

表1 冷却壁的化学成份控制表

2.2 原材料选择及配比

原材料选择柳钢生铁、河南林州生铁、废钢、同牌号回炉铁,炉料配比柳钢生铁(40%)+林州生铁(30%)+废钢(15%)+回炉铁(15%)[4]。

2.3 铁水熔炼工艺

Q T400-20牌号属高韧性球墨铸铁,其生产难度较大。由于该冷却壁断面尺寸厚大,使得其铸态下基体组织中铁素体量难以达到较高水平,因此其熔炼工艺是关键。为了保证铁水熔炼质量,采用冲天炉熔化铁水,中频炉升温精炼的双联熔炼工艺。

2.4 铁水处理工艺

要想达到QT400-20的性能要求,必须保证铁水球化良好,保证铁素体含量在95%以上。因此,选择江西龙南DY-2钇基重稀土球化剂,一次孕育剂选用75硅铁,二次孕育剂选用稀土高效孕育剂。球化孕育处理工艺如下:将75SiFe破碎成10~20 mm块度并进行烘干。在铁水包底一侧放入1.4%球化剂,摊平后再覆盖0.5%粒度为10~20 mm 75SiFe,然后覆盖一层铁屑,上面再覆盖一层河南某耐火材料厂生产的球铁专用覆盖剂。出铁温度控制在1 430~1 450℃.一次出铁液量控制在铁水总量的2/3,待球化剂反应平稳后再出剩余的1/3的铁水。通过提高出铁温度,实施一次出铁球化孕育处理技术,使球化反应时铁液沸腾充分,孕育剂迅速熔化,孕育均匀程度明显提高,促使石墨球数量增加,石墨球变的更细小、更圆整,石墨球大小达到5级,球化率级别达到3级,伸长率达到20%以上。由于球墨铸铁铁液含渣量大,且具有孕育衰退现象,因此必须在渣扒净后快速浇注。浇注温度控制在1 300~1 350℃;为了防止铁液对冷却水管产生渗碳等,浇注过程中采用通入氩气保护性浇注技术。

3 实际生产效果

3.1 附铸试样性能检测结果

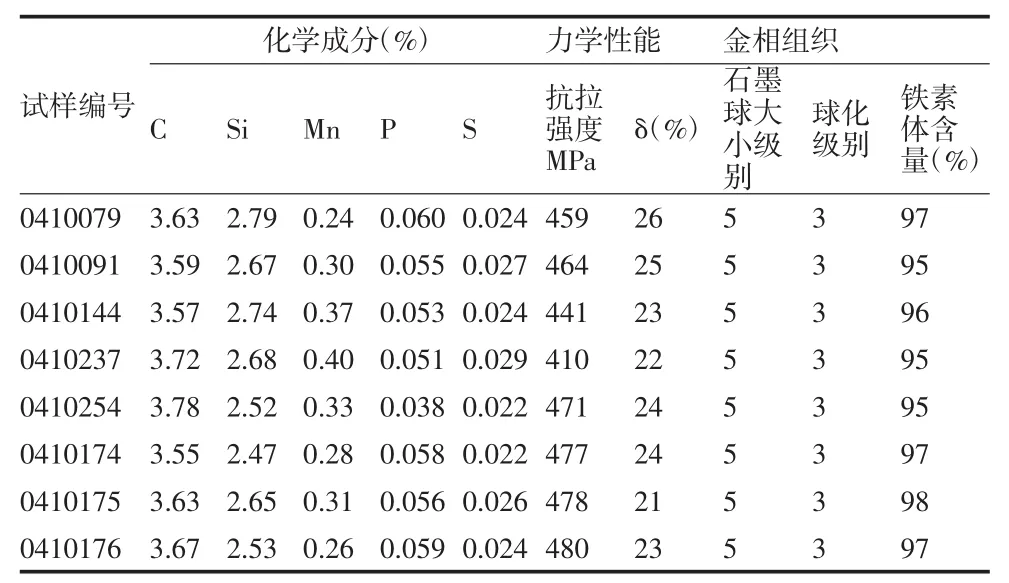

通过采取以上措施,抽取部分冷却壁附铸试样检测化学成分和机械性能以及金相组织(见表2)。

表2 试样检测结果表

从表2中数据可以看出各项性能指标都达到要求。

3.2 冷却壁表面质量检验结果

冷却壁表面光滑,尺寸精度高,冷却水管头的尺寸控制精度误差在±3 mm内。将冷却壁进行解剖,冷却水管能轻易地与冷却壁分离,冷却水管内壁光滑。冷却壁试压无渗漏现象,水管通球无卡阻。

经在炼铁高炉安装,完全满足炉壳用数控开孔的安装要求,安装施工顺利。通过一代炉龄的使用,过程没有出现任何因冷却壁质量问题造成的休风等意外情况发生。

4 结束语

虽然球铁镶砖冷却壁的铸造技术难度较大,但只要技术人员能够深入实际,了解其安装使用工况,敢于创新工艺方法,还是能够掌握高延伸球墨铸铁冷却壁的铸造技术。

参考文献:

[1]范晓明.高炉冷却壁的制备技术及其研究[J].钢铁研究,2007,35(4):51-54.

[2]王君卿.铸造手册第5卷铸造工艺[M].北京:机械工业出版社,2003.

[3]魏 兵.铸件均衡凝固技术及其应用[M].北京:机械工业出版社,1998.

[4]陈 奇.铸造技术问题对策[M].北京:机械工业出版社,2001.