热模锻压力机Y型密封圈的失效分析与改进方案

2018-04-02胡延东

胡延东

(陕西法士特集团有限责任公司,陕西 宝鸡722409)

热模锻压力机在汽车、内燃机、航空、五金工具等制造业中,用于批量加工黑色或有色金属的模锻和精整锻件,它成型锻件精度高,材料利用率高,生产率高,易于实现自动化,是现代锻造生产不可缺少的高精锻压设备。

热模锻压力机一般用一级传送带和一级齿轮这两级传动方式,其主要组成部分有:电机、飞轮、传动轴、离合器、制动器、曲轴、平衡缸和滑块连杆机构等。电动机通过传送带将运动传送到飞轮上,飞轮带动传动轴和一级齿轮驱动离合器,离合器一般安装在曲轴的右侧,当离合器结合时,曲轴会随着离合器同步旋转,连杆通过曲轴使滑块沿导轨做上、下往复运动。制动器安装在曲轴的左侧,使得滑块能够停在设定的位置上。平衡缸用于平衡滑块、连杆等运动件的重量。离合器、制动器及平衡缸的可靠性直接影响整个锻压线的安全性和稳定性。由于该三个部件内部活塞体积比较大,用于起主要密封作用的大型Y型密封圈一般为非标件,对于使用年代久远的设备,大型Y型密封圈出现失效的几率性大大增加。通过对Y型密封圈的密封原理介绍,分析了热模锻压力机(离合器、制动器和平衡缸)三大部件中Y型密封圈的常见失效形式和失效原因,并对部分失效形式提出了相应的改进方案,以便对于日常维修人员对症下药,少走弯路。

1 Y型密封圈的密封原理

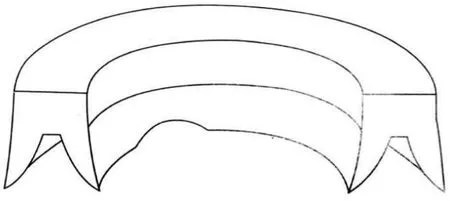

Y型密封圈是一种典型的唇形密封圈,如图1所示,适用于工作压力不大于40 MPa,工作温度为-30~+80℃的情况下。在工作时依靠其张开的唇边紧贴于密封副耦合面,并呈线状接触,介质无压力时,靠唇边的变形产生很小的接触压力[1]。在介质压力作用下产生“峰值”接触应力,压力越高应力越大。当耦合件以工件速度相对运动时,在密封唇与滑移耦合面之间形成一层密封膜,从而产生密封作用。密封唇边磨损后,由于介质压力的作用而具有一定的自动补偿能力。

图1 Y型密封圈结构图

由于丁腈橡胶(NBR)具有极佳的耐石油与燃油性能,同时其机械性能、加工性能良好和成本低等因素,在热模锻压力机的大型Y型密封圈中得到了大量使用。丁腈橡胶耐热性相对居中,一般使用温度范围为-40℃~120℃,长期使用温度可达100℃,120℃可以用40天,邵氏A硬度范围40°~90°.

2 常见的失效形式与分析

在日常维修中,大型Y型密封圈失效的主要原因有:密封圈变硬或变色、相对运动的密封唇过渡磨损、间隙挤出、密封圈从截面的中心裂开、密封圈根部边缘被挤出等。

2.1 Y型密封圈变硬或变色

2.1.1温度对Y型密封圈的影响。

高温会加速橡胶的老化,特别是在平衡缸的密封中该现象特别明显,主要是平衡缸内的气体在被频繁压缩和释放后会产生大量的热,而缸体的外表面不足以将多余的热量带走,从而使得工作温度升高,导致密封介质老化。工作温度越高,Y型密封圈的压缩永久变形就越大。

2.1.2摩擦力的影响。

Y型密封圈在缸体内运动时,摩擦力随工作压力的增大而增大。摩擦力的增大,使得Y型密封圈与缸体之间产生大量摩擦热,大量的摩擦热,加速了橡胶的老化,发生永久变形,导致Y型密封圈失去密封效果。

2.2 相对运动的密封唇过渡磨损

相对运动的密封唇过渡磨损如图2所示,主要原因有以下两个方面。

图2 相对运动的密封唇过渡磨损

2.2.1运动表面粗糙度过大

该现象主要发生在热模锻压力机的离合器、制动器活塞中,由于离合器、制动器体积比较大,重量导致了缸体和活塞之间发生了摩擦,摩擦使得缸体表面粗糙度变大。

2.2.2工作介质中有杂质。

在设备维修时由于清理得不彻底,外界的固体颗粒在安装过程中带入了活塞腔或压缩空气管道,带压力的工作介质将固体颗粒物带到了密封唇与缸体的耦合面。

2.3 Y型密封圈被间隙挤出

表现形式如图3所示。主要是由于密封唇口有缺口和活塞和缸体之间的间隙变大造成的。

图3 密封圈被间隙挤出

2.3.1密封唇口有一小缺口。

在Y型密封圈实际安装过程中,由于体积的庞大和存在一定的过盈量,往往需要几个人配合才能进行安装。为了使得活塞能都顺利进入缸体内,根据周长的大小需要先进行2个或者多个点的定位而不至于Y型密封圈安装到最后出现周长变长的现象。在安装时由于缸体磨损后尖锐的棱边或者安装的工具在挤压Y型密封圈进入缸体过程中发生了切边,造成唇边有小缺口。

2.3.2活塞和缸体之间的间隙变大。

在实际使用过程中,热模锻压力机的使用年代一般比较久远,工作环境也比较恶劣甚至对设备的维护保养也不是很到位。活塞和缸体之间的摩擦由于润滑不到位或使用时间比较长,两者之间的间隙会慢慢变大。这样,Y型密封圈的一部分容易被挤入间隙,引起密封件局部应力集中,受工作介质压力的作用,以致在运动过程中将其切掉,失去密封能力。

2.4 密封圈从截面的中心裂开

如图4所示,密封圈从截面的中心裂开。这是因为唇形密封圈颈部轴向尺寸太小。这主要与Y型密封圈的开始设计有关系,或者是在后期使用过程中人为增大了介质压力,导致Y型密封圈的实际颈部轴向尺寸不能满足使用要求。

图4 密封圈从截面的中心裂开

2.5 密封圈根部边缘被挤出

如图5所示,存在整个圆周上的根部和半个圆周上的根部被挤出两种情况。

图5 密封圈根部边缘被挤出

2.5.1整个圆周上的根部被挤出

这种现象主要出现在离合器的活塞中。在实际工作中,离合器属于旋转零件,随着使用寿命的增加,缸体会被均匀磨损,从而导致活塞和缸体的间隙变大。

2.5.2半个圆周上的根部被挤出

在热模锻压力机中,制动器活塞不随着曲轴工作而旋转,只做轴向的往复运动。活塞在重力作用下,会不断磨损活塞内圈的上端和外圈的下端,导致活塞或缸体出现椭圆现象,活塞内圈的下端和外圈的上端间隙变大,出现Y型密封圈失效现象。

3 改进方案与实验验证

3.1 温度的影响的措施

对于平衡缸由于介质的温度高导致了Y型密封圈的寿命缩短,笔者曾经试做过用硅胶来代替丁晴橡胶,但效果不明显,在使用过程中容易出现密封圈从截面的中心裂开的现象,后来通过调整平衡缸安全阀的最大压力实现了改善。即当平衡缸活塞行程达到最大位移量时将一部分压缩空气排出,使得部分热量被带走,老化现象得到了明显改善。

3.2 粗糙度和棱角的影响

在每次维修时对于粗糙度过大的表面可用手工修磨的方式进行维修,尽可能的降低表面粗糙度,减小密封副耦合面的摩擦力,从而减少密封唇的磨损。

所有与Y型密封圈接触的表面不得有锐边,全部进行倒钝,防止在安装过程中损伤密封圈,进而加速密封失效的可能。

3.3 密封圈尺寸的设计改进

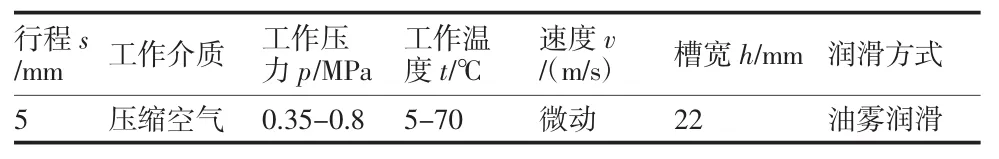

我车间现有FPA-3000T热模锻压力机在日常使用过程中离合器多次出现密封圈从截面的中心裂开的现象,初步判断为Y型密封圈结构设计不合理所致,离合器使用工况和参数如表1所示。随后根据现有密封槽的尺寸和使用工况,对其Y型密封圈结构进行了改进。

表1 离合器使用工况和参数

产品设计断面形状

1)密封圈的高度根据活塞尺寸取h=20±0.2 mm[2];由于存在工作压力,即使密封圈高度比沟槽宽度小1 mm左右,加之行程小、往复运动的速度也不高,是不会出现密封圈在沟槽内窜动的现象。

2)密封圈根部高度原有尺寸为9.5 mm,因多次出现过根部截面的中心裂开的现象,参考HG4-335-66,根部高度选取12.1 mm.

3)顶角B原有角度为30°,考虑缸体和活塞之间的磨损,密封圈的挤出间隙变大,根据参考文献[2]中的设计优化经验,加大顶角B=60°.

4)其余尺寸按照原有Y型密封圈进行设计。

经过以上改进,图6所示密封圈材质选用丁腈橡胶,硬度为60°.按照车间现有生产状况,每天两班,每班工作8 h投入生产,离合器按照表一使用工况和参数运行一年,未出现过漏气或者Y型密封圈损坏现象。

图6 产品设计断面形状

4 结束语

通过对热模锻压力机Y型密封圈的失效形式分析和方案的改进,降低了热模锻压力机离合器、制动器和平衡缸Y型密封圈的维修成本和维修频率,也给相关人员提供一定的判断思路和维修经验。

参考文献:

[1]曹艳科,王浩先,王 旭,等.大型国产气动Y型密封圈在机械压力机上的应用[J].润滑与密封,2016,41(5):139-145.

[2]刘 明,陆 军,段 栋.Y型密封圈密封原理探讨与结构优化设计[J].特种橡胶制品,2012,33(3):57-59.