承钢1号高炉炉壳更换方案探索

2014-12-31郝瑞朝商仕金高亚男

郝瑞朝,商仕金,高亚男

(1.河北钢铁集团 承钢公司 维检中心,河北 承德 067002;2.河北钢铁集团 承钢公司 设备部,河北承德 067002)

0 引言

承钢1号高炉自2004年投产,到2012年开始大修,本次大修以高炉炉壳更换为主线。在以往的高炉炉壳更换过程中,均是从炉缸到炉喉部分的炉壳更换,技术方案比较成熟。但是,本次炉顶和炉缸部分不动,只更换炉壳中间部分,这在承钢历史上还属首次,没有经验可借鉴。为此,需要制定最优方案,确保高炉大修按期、保质、保量完成。

根据承钢1号高炉现场实际情况,制订了3种方案,从全方位、多角度进行考虑,综合分析各种方案的优缺点,最终确定以分段安装的方式进行炉壳更换。

1 高炉工程概况

承钢1号高炉大修计划为70d,主要大修任务是旧炉壳改型和冷却壁更换。炉壳主要是更换高炉本体的第5段到第12段,其余炉壳保持不变。更换的炉壳总重约为150t,最重的一段炉壳约为28t,最轻的一段炉壳重为15t。更换区域的总高度为12.43m,最大炉壳直径为11.9m,最小炉壳直径为9.95m。炉腰直径由10m改为10.5m,炉腰高度由2m改为1.5 m,炉腹的高度由3.1m改为3.6m,炉腹角由79.49°改为77.1°,炉缸不变,新炉型的有效容积由1 260m3变为1 650m3。

炉壳更换主要从第5段到第12段,为了保证高炉的大修质量及工期,需要制定详细的炉壳更换方案。高炉12段炉壳已经发生变形,东西和南北方向炉壳到中心的偏差为145mm。同时,在需要更换的炉壳割除后,对第5段及12段的炉壳变形趋势不能很好地判断,另外还要限制12段以上的炉壳及结构框架的变形在规定范围内。为此,怎样保证新炉壳和旧炉壳进行良好对接是大修过程中的关键点。

2 高炉炉壳更换方案探讨

炉壳更换是高炉大修中的一项重要的工作。以最简单、最节约、最安全的更换方式为原则,制定方案并进行优化探讨十分必要,下面分别对3种方案的优缺点进行分析,最终确定最优方案。

2.1 滑轮组更换方案

第5段至12段的高炉炉壳及冷却壁的总重量约为800t,炉壳的最大直径约为12m。利用滑轮组既省力又可以改变方向的特点,进行炉顶支护和炉壳更换。炉壳更换分段进行,即先更换第5段,然后第6段,以此类推。

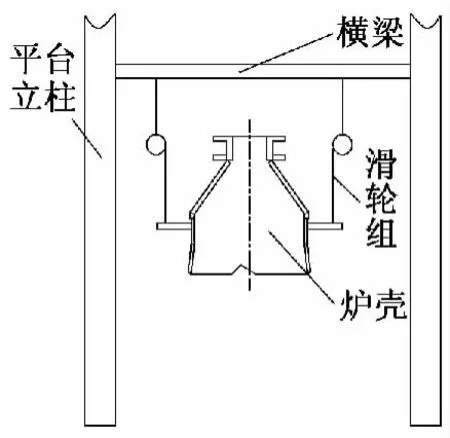

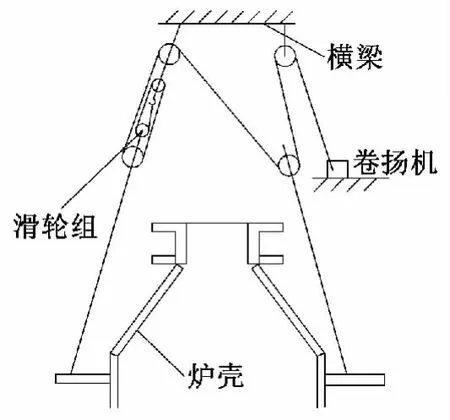

对12段以上炉壳及其附属设备的支护问题,在高炉立柱之间焊接2个横梁,横梁上设置滑轮组,把高炉的炉喉固定(见图1),以滑轮用钢丝绳能够承受整个炉壳的重量为设计依据。高炉停炉后,去除更换的炉壳,测量炉喉钢圈法兰的水平度。根据实际情况调节好法兰的水平度后,用钢结构把炉顶固定(见图2)。然后,利用滑轮组进行炉壳的分段安装(见图3)。

图1 滑轮固定示意图

图2 钢结构固定示意图

高炉炉后钢砖法兰调好后,用钢结构固定炉壳,高炉炉壳与钢结构固定处用厚钢板焊接,一是增加钢结构的接触面,二是保护炉壳不被拉伤,同时钢结构与立柱链接处可制定相应的防护措施。钢结构必须能够满足高炉的重量及侧向的受力,以大型工字钢、槽钢、角钢等材料为主。

此方案的缺点是用滑轮组调整炉喉钢圈法兰时所用的卷扬机需要购买,在一定程度上增加了检修成本,同时还需要考虑卷扬机的安装位置。另外钢丝绳规格和重量均比较大,使用不方便,调整炉顶设备费时、费劲。另外,不断地调整滑轮位置,既浪费时间,又存在一定的安全隐患。优点是把炉顶钢圈法兰调整好后,用钢结构固定炉壳比较稳定,高炉不易变形,同时可以钢结构作为支撑更换炉壳。

图3 用滑轮更换炉壳示意图

2.2 整体推移方案

为了节约大修周期,可以考虑整体更换炉壳方案。采用整体更换方案,可以提前按照炉壳的尺寸、形状在其他区域把炉壳组装好再整体安装。

整体推移炉壳之前也需要对炉顶进行支护,可以参照滑轮组支护方案进行,也可以按照钢结构加丝杠调整的方式进行,如图4所示。钢结构与立柱和炉壳为铰接,可以活动。立柱上部有横梁,防止立柱受拉作用向高炉内侧倾斜,钢结构上有大丝杠。用丝杠把炉顶法兰钢圈调整水平后,支撑部分再焊接,如果钢结构的强度不够,可以提前焊接钢结构支撑,但必须做成可调式。用丝杠调节时,可借助手拉葫芦或液压缸辅助进行,调好后,焊接所有活动的部分。

图4 炉顶支护调整示意图

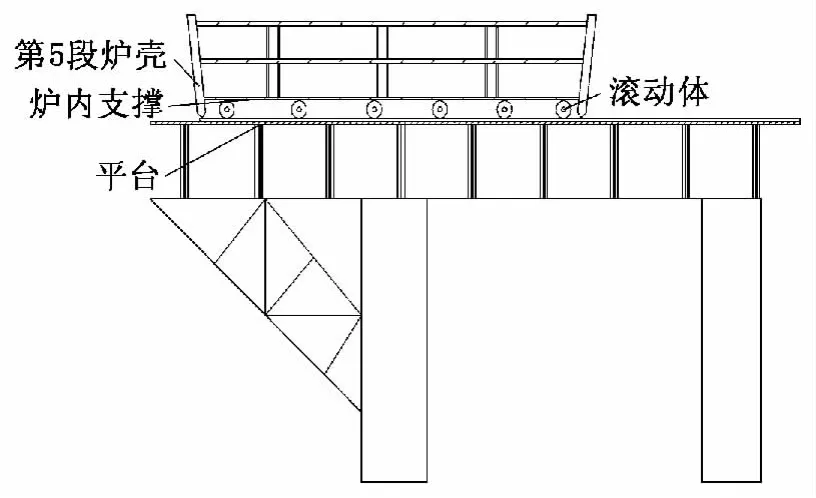

根据生产现场的实际情况,在高炉风口平台可以搭建一个12m大的平台,平台的底部铺设H型钢,上部为钢板(见图5)。在高炉的风口平台上制作炉壳。搭建的推移平台标高为+18.05m,即与底部割除的炉壳(第4段)标高相同。

平台制作完成后,开始焊接制作第5段炉壳,在第5段炉壳制作完成后,在炉壳内部制作支撑(见图5)。然后安装滚动体,安装完成后把第5段炉壳放置在平台辊道上。要求安装的滚动体能够支撑起炉壳使其比平台面高5mm~15mm,目的是在推移过程中,炉壳边缘不被损坏且可以和第4段能够很好地焊接。吊装第6段,调整与第5段的位置,焊接,依次类推。

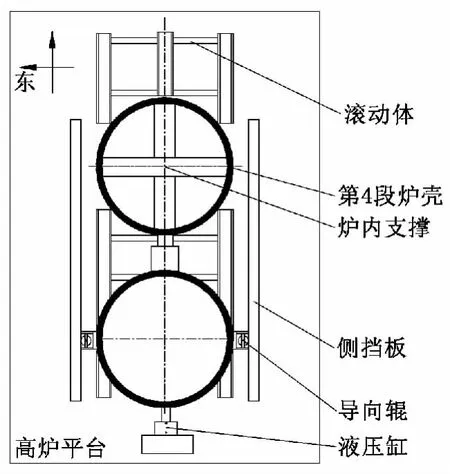

在高炉炉壳均焊接完成后,高炉停炉。将高炉拆除后,在第4段内部搭设平台。最后,用液压缸在炉壳北侧把组装好的炉壳推移到第4段上,液压缸的参数根据炉壳等情况确定。推移到位后测量高炉中心线及水平度等参数符合要求后,焊接第4段与第5段。最后把多余的设施拆除。

图5 炉壳安装示意图

整体推移方案俯视推移过程如图6所示,侧面推移过程如图7所示。

图6 整体推移方案俯视推移过程

图7 整体推移方案侧面推移过程

此方案的缺点是需要核实风口平台的承重能力,如果能力不够需要在下面增加立柱,另外需要把高炉炉体框架部分提前割除,这样可能导致高炉在生产过程中发生倾斜。更重要的是,第4段炉壳与第5段炉壳的对接,如果新或旧炉壳发生变形,需要进行校正处理。第12段对接时,需要预留一段,按照分块拼接的办法与旧炉壳焊接才能很好地保证结合。优点是可以提前在搭建好的平台上进行炉壳的拼装,节约工期。还可以把冷却壁安装于新炉壳上然后进行整体推移。

2.3 分段安装方案

分段安装方案就是把新炉壳按照改造的尺寸、形状提前把钢板卷曲成型,并把冷却壁的安装孔预留好。

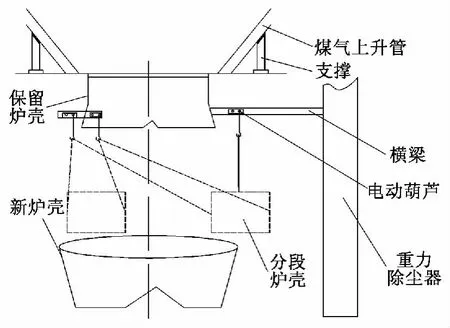

高炉大修停产后,设置炉壳吊装工具和炉喉支撑,防止更换的炉壳被割除后炉喉钢圈法兰变形。炉喉钢圈的支撑可以用立柱把煤气上升管道固定好,在重力除尘器管道上设置一根长梁与高炉炉壳连接,在梁上安装1个电动葫芦用于炉壳的吊装。同时在炉壳炉喉的外部和内部焊接2个圈梁,分别安装4个电动葫芦,用于调整和安装炉壳时使用。

拆除旧炉壳时,使用氧枪按照横、竖方式进行,首先从炉喉部分进行割除,割除时要分块、分段进行。在安装完一端炉壳后需要利用水准仪进行炉壳高度的测量,保证炉壳上边缘的水平度。为了防止炉壳焊接时发生变形,焊接时需要按内外对焊及两边焊接的方法进行。

分段安装示意图如图8所示。

3 方案选择

根据以上3种方案的比较,可以看出使用分段安装方案操作简单,炉顶支护方案简单,用料较少,比较方便,节约成本,工期较短,同时在安装新炉壳时调节比较方便。

4 结论

本文对承钢1号高炉大修炉壳更换方案进行了讨论,得出使用分段安装方案比较简单,既能节约大量的工期又能节约准备成本,适用于部分炉壳的更换。经过大修后高炉的运行符合工艺要求,达到了高炉大修的目的,对钢铁企业高炉炉壳的更换具有一定参考价值。

图8 分段安装示意图

[1] 赵志坤.唐钢3号高炉大修工程高炉整体推移设计[J].中国钢铁业技术论坛,2008(8):24-25.