某型液压装置冷却策略的分析与研究∗

2018-03-31侯志岩孙忠奇

侯志岩 孙忠奇

1 引言

传统的机械设备,如液压泵、风机等,在以前的应用中一般都不设上位机,自成体系,即依靠自身采集温度、压力、流量等模拟量通过表头在控制箱上显示,当需要这些状态量参与控制时,往往是通过温度开关、压力开关、流量开关等将其转化成相应的开关量才能实现[1]。同时在人机工程方面的可视度也较差,操作者只能在问题发生时才能发现问题,对设备的过程状态一无所知[2]。

随着计算机和信息技术的长足发展,这种传统方式已经逐渐被新型信息化手段取代。常见的处理方式是设置上位机,将传感器采集的各种状态量全部上传给上位机,通过上位机进行综合信息处理,通过远程控制完成执行机构所需功能[3]。这样做的好处[4]:一是由上位机远程控制,逻辑方便修改,控制更加灵活;二是可实现综合故障诊断,甚至故障预测等以前不可能实现的功能;三是便于与整个系统联网,实现协调、互锁控制等功能;四是提高了装置的可维修性、可靠性等;五是改善了人机工程。

但在信息化改进的过程中,也有可能出现某些新问题。本文以舰船某型液压装置为对象,介绍了上位机对其控制时发生的冷却策略不当的故障,并研究了一种新的冷却策略解决了该问题。

2 原冷却策略

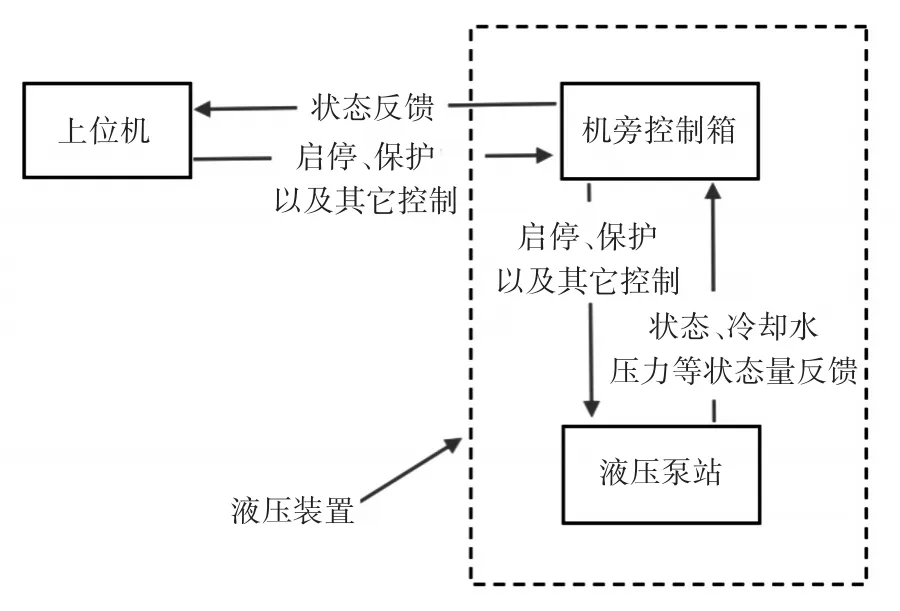

该型液压装置由液压泵站和机旁控制箱组成,将采集的液压油温度、冷却水压力等状态量上传给上位机,正常工作状态下,由上位机远程实现液压装置的启停、保护以及其它控制操作。在维护保养或应急时可从机旁控制箱进行操作。其原理示意图如图1所示。

图1 液压装置原理示意图

该型液压装置通过普通淡水冷却,原冷却控制策略是:当冷却水压力高于0.15Mpa时允许启动液压泵;当冷却水压力低于0.15Mpa且持续20s以上时,则停止液压泵。该策略在初期运行良好,但长期运行之后,由于供水水质不佳,阀芯脏堵,导致冷却水压力波动,继而出现液压泵停机保护的故障。某次故障时采集到的冷却水供水压力波形如图2所示。

图2 冷却水压力故障时波形图

原冷却策略不合理的地方主要在于:

1)全系统的功能实现需要优先保障液压装置可用,因此不希望液压泵的保护过于敏感;

2)冷却水的主要作用是冷却液压油,在液压油的温度还没到保护值之前,液压泵不应该停机保护;对液压系统适当的冷却,可以延长使用寿命,提高工作效率;

3)该液压装置是一个低频率使用设备,在冷却水压力不够或无冷却水的情况下,液压油温升也不快,因此原停机保护的策略过于苛刻。

3 液压油温升规律研究

针对该型液压装置,为了制定一种更好的冷却策略,首先需要对液压油的温升规律进行研究。

液压油的热量平衡关系主要与以下三个方面的因素有关[5~7]:

1)液压装置在待机状态下(负载不工作),液压油吸收的热量在一定范围内随时间近似呈线性增长;

2)液压装置在接负载工作时,液压油吸收的热量与负载的启动次数有关,负载启动次数越多,吸收的热量越多;

3)忽略装置的辐射散热和管道的传导散热,液压油的热量主要靠冷却水带走,冷却水流量越大,带走的热量越多。

综上所述,根据热力学第一定律,可以得到式(1)[8~10]。

其中,P为待机状态时液压装置的发热功率,t为时间,W为负载动作一次时液压装置额外的发热量,k为负载的动作次数,cW为水的比热,ρ为水的密度,Q为冷却水流量,TW是冷却水的出口温度,TW0是冷却水的入口温度,cO为液压油的比热,m为液压油质量,TO是液压油的当前温度,TO0是液压油的初始温度。

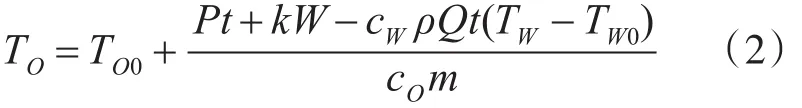

通过式(1)可得液压油的温度表达式如式(2)所示。

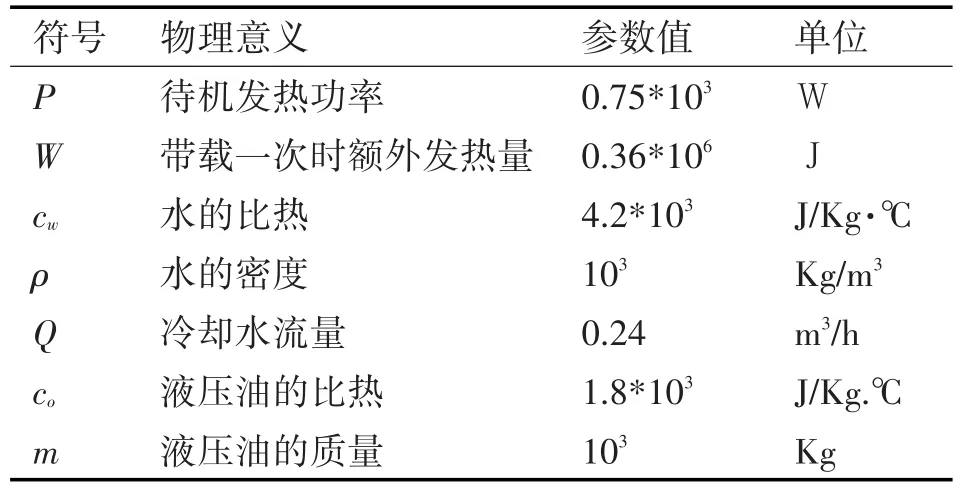

液压油温升规律的相关参数取值如表1所示。

表1 液压油温升相关参数

4 新冷却策略

以上述液压油温升规律为基础,制定新的冷却控制策略为:取消将冷却水压力作为液压泵停机保护的条件,并设置液压油报警温度阈值为60℃。规定当液压油温升至60℃时,上位机上显示黄灯报警,当液压油温升至65℃时,上位机上显示红灯故障并立即停泵保护。当冷却水故障、液压装置正常使用,即取Q=0,k=10时,根据式(2)计算,油温升高5℃约需1.4h,因此,当操作人员发现黄灯报警时,应立即检查并在1.4h内恢复冷却水。

设置液压油报警温度阈值为60℃的依据是:

1)整个系统工作在舰船舱内环境条件下,技术要求规定的工作温度范围是-10℃~40℃,另外考虑到温度检测的误差为±2,因此报警温度阈值必须大于42℃,以防止环境温度达到上限时,上位机发生误报;

2)根据系统的可维修性指标(平均故障修复时间1h),为了满足从报警到故障保护的时间大于1h,由式(2)反算可得到报警温度阈值需小于等于60℃。

设置液压油保护温度阈值为65℃是受限于液压油本身的特性,液压油温度过高时,其粘度减小,则液压装置的功能将失效[11~12]。

新冷却策略的优点是

1)对冷却水供水的要求大大降低,彻底解决了冷却水压力不稳导致液压泵停机保护的问题;

2)解决了液压装置在冷却水供水不足或不供水的情况下应急工作的问题,并定量计算了能够应急工作的时间;

3)提高了可维护性,可使液压装置不依赖外界条件而单独进行维护保养。

5 试验验证

为了验证上述新冷却策略的有效性,通过实际液压装置进行试验。利用温度传感器采集液压油温度和冷却水入口温度,通过上位机实现系统的启停、负载加载、负载卸载等控制。

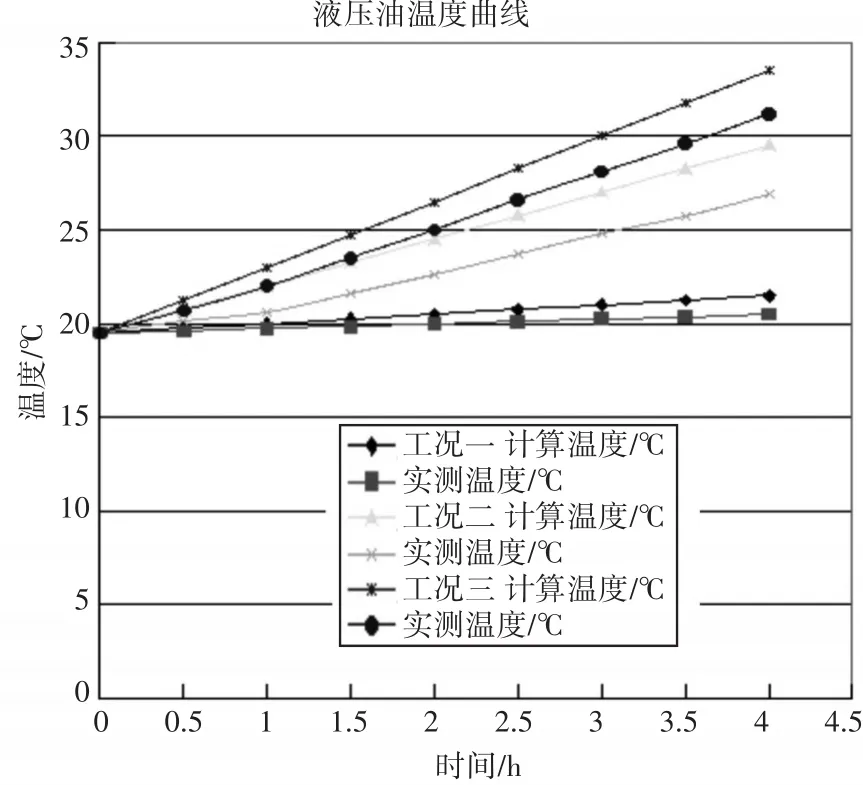

正式试验前,先启动液压装置半小时,冷却水正常供水,待稳定后先记录液压油初始温度再开始正式试验。试验中每隔半小时记录一次液压油温、冷却水入口温度以及冷却水出口温度。第一轮试验保持冷却水正常供水,但液压装置处于待命状态,即负载不加载;第二轮试验保持冷却水正常供水,负载模拟正常工况使用,即每隔6min,负载加载一次,完成后即卸载负载;第三轮试验全程冷却水不供水,同样每隔6min,负载加载一次,完成后即卸载负载。试验结果见图3所示。

从图3试验波形来看,正常工作下,油箱的起始温度和冷却水入口温度都与环境温度基本一致;在第一轮试验中,冷却水正常供水,液压装置待命时,液压油温度基本维持稳定,每小时上升幅度为0.25℃左右;在第二轮试验中,冷却水正常供水,液压装置也正常工作,液压油温度会缓慢上升,每小时上升幅度为2.0℃左右;在第三轮试验中,冷却水不供水,液压装置仍然正常工作,液压油温度上升较快,4h就升至32℃左右,每小时上升幅度为3.0℃左右。由此验证了新冷却策略的有效性。

图3 液压油温度波形图

同时从图3还可以看出,实测值均低于计算值,主要是忽略了装置的辐射散热和管道的传导散热等因素导致。

6 结语

本文所述的冷却策略改进方法适用于低频使用、温度变化较慢的应用场合,而当温度变化较快时则需谨慎评估使用。

事实上,冷却水的作用是为了降低液压油的温度,采用直接变量(液压油温)作为控制量,相比于采用间接变量(冷却水压力)作为控制量,既简单又可靠。该思想方法在处理其它问题时也值得参考和借鉴。

[1]李永林,沈燕良,石敏超.大功率液压系统冷却装置设计[J].机床与液压 ,2007 ,35(12):121-123.

[2]李国龙,张跃文,邹永久,王志忠等.船舶冷却水系统智能故障诊断设备[D].大连:大连海事大学,2013.

[3]李凤芹.液压系统的油液温度控制[J].液压与气动,2009(8):35-37.

[4]张立军,刘克铭.一种油温自动控制方法在液压缸实验台中的应用[J].液压与气动,2008(2):56-59.

[5]代丽慧,王文雅,姜海军,罗忠亮等.某型指控系统中冷却分系统的研究与改进.液压系统的油液温度控制[J].舰船电子工程,2017(6):131-133.

[6]郭洪江.XGL50型装载机液压系统热平衡问题的研究[D].长春:吉林大学,2004.

[7]马乾坤,胡少白,王旭永.液压伺服系统热特性研究综述[J].液压与气动,2016(3):1-4.

[8]吕宏庆,马振利.某加油车液压系统的温升控制[J].后勤工程学院学报,2009,25(3):28-30.

[9]冯斌,龚国芳,杨华勇.大流量的液压系统的油温控制[J].浙江大学学报(工学版),2011,45(4):741-746.

[10]栾新立,栾文博.液压系统热平衡计算和冷却方式的设计[J].拖拉机与农用运输车,2008(1):105-108.

[11]宋晓蓉.浅谈液压系统的发热[J].现代机械,1999(3):102-105.

[12]林至理.液压系统冷却的重要性[J].液压气动与密封,1984(4):80-81.