圆柱直齿轮双辊滚轧成形工艺数值模拟及优化

2018-03-29孙育竹户燕会

孙育竹,户燕会

(河南工业职业技术学院 机械工程学院,南阳 473000)

0 引言

齿轮轧制成形工艺按照轧制模具的不同可以分为楔横轧成形工艺、两凹板模成形工艺、凹板与圆柱轧辊成形工艺、圆柱轧辊成形工艺。

楔横轧采用渐变的齿状条板依据咬入,滚轧,校正三个渐变工序完成齿轮轧制。轧条上的轧齿成直线排布,轧条相对运动使坯料旋转[1]。这种工艺的轧条加工便捷,但由于齿形误差累积引起加工齿轮精度降低。两凹板轧制和凹板圆柱辊轧制成形工艺相似,都通过相对运动完成轧坯到齿轮的转化。但模具加工困难,模具安装配合要求精度较高,使用不便捷。用圆柱轧辊成形工艺可根据轧辊数量分为单轧辊、双轧辊、三轧辊成形。单轧辊工艺操作简单,但轧件单方向受力较大,轧件易失稳。三轧辊成形工艺成形精度和效率都较高,但相位差控制困难,容易在轧制过程中出现花齿现象。

本文中采用的双辊轧成形的齿轮,在确定的相位差下利用局部塑性变形方法轧制齿轮,轧制力小且均衡,加工效率高,若采用配合齿轮进行加工,精度更高。

1 双轧辊成形工艺

辊轧成形按照轧辊的数量可以分为单轧成形,双轧成形和三轧成形。单轧成形工艺中,轧坯单方向受较大的轧制力,坯料易失稳,设备也应为长期单方向受力容易失稳,成品精度较低。三轧成形工艺中要求轧辊有相当高的相位差,以保证在轧制轧坯的过程中不会出现乱齿。双轧成形工艺虽然对轧辊相位差的要求也较高,但在实际生产过程中校正简单,同时轧坯受力均衡,变形对称,有利于齿轮成形。

双轧辊成形工艺如图1所示采用一对分别安装在两根主轴上的参数相同的轧辊,并且在驱动装置的作用下同时同步进行旋转进给工作。轧件两端由顶尖定位并在两轧辊进给运动的过程中随着轧辊旋转。在轧辊的压力作用下轧件表面产生塑性变形,随着轧辊的进给与旋转轧件表面生成轮齿形状。

图1 双轧辊成形工艺示意图

1.1 齿坯尺寸的确定

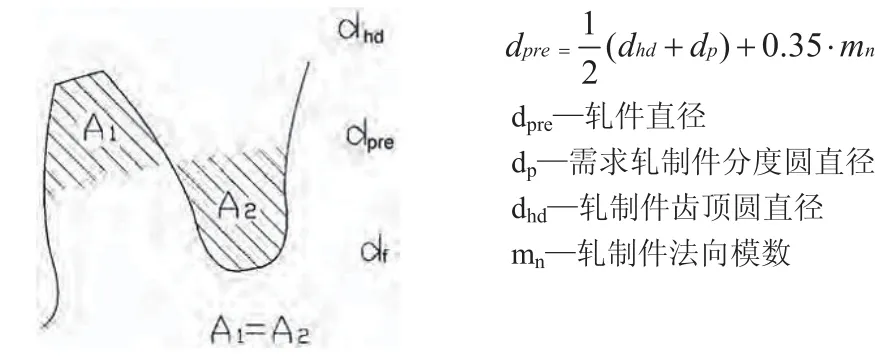

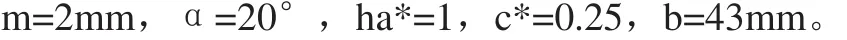

轧件尺寸是影响轧制件质量的主要因素之一。轧制成形齿轮齿坯尺寸的确定遵循体积不变原则。如图2所示,伴随着轧辊逐渐渗透进入轧件,轧辊轧制方向和速度等运动参数的调整配合,轧件A2部分的金属流入轧辊与轧件接触时的空隙部分,当工艺达到所需轧制件尺寸时,A2部分体积转入A1部分,形成轧制件[2,3]。即A1=A2如图2所示。

图2 体积不变条件下的轧件尺寸

1.2 轧辊工艺参数的确定

本文中采用齿轮副中的从动轮作为齿轮轧制模型的轧辊,并对从动轮进行一些参数优化,削薄轧辊轮齿齿形,改善齿顶倒角和齿根倒角,使之在轧制过程中,减少打滑,防止轧辊所受弯矩过大和轧件齿形堆叠等情况发生。

1.3 齿轮轧制模型的建立

图3 齿轮轧制模型

在实际生产过程中,轧件以两端中心孔定位加紧,顶尖控制轧件位置。轧件由于与轧辊间的摩擦,随着轧辊自由旋转。但是在DEFORM-3D模拟过程中,由于软件自身协调不当,当轧件设置为自由旋转时,会因为约束条件无法正常使用而脱离轧制模型。因此,采用轧件无运动,轧辊做径向进给运动的同时,进行自转和围绕轧件的公转运动[4]如图3所示。

本文中采用齿轮模型参数如下:

根据齿轮尺寸计算关系可得出构件齿轮模型的主要参数如表1所示。

表1 圆柱直齿轮轧制模型基本参数

2 双轧辊成形模拟分析

轧件成形过程主要分为三个阶段:轧入阶段,成形阶段和校正阶段。

1)在辊轧的轧入阶段(如图4(a)所示),轧辊与轧件之间可能会出现纯滚动情况,变形力无规律。随着轧辊的逐渐深入,轧件表面金属流动产生凸起和凹槽。轧件局部变形。

2)在成形阶段(如图4(b)所示),凸起和凹槽会逐渐增大,形成轮齿和齿槽。此时轧件表层应力分布规律变化。伴随着凸起和凹槽有规律的环形分布,轧件呈现稳态的塑性变形。

3)当轧件轮齿成形完毕,轧件齿形已基本成形,饱满,再将轧辊反转校正(如图4(c)所示)。在轧制成形过程中,由于轧件单方向受力引起轧件轮齿单方向倾斜。反转校正不仅有利于均衡轧件轮齿,而且能够改善在前期轧制过程中因轧辊单方向旋转出现的轮齿倾斜的状况,同时能够改善应力集中现象。

图4 圆柱直齿轮轧制过程

根据轧制过程模拟情况可以看出,在轧入阶段,轧件的表面出现了不规则的塑性变化,而且也因为纯滚动出现了毛刺。正是这些毛刺和凸起的出现,对轧辊运动起到了阻碍作用,同时也增加了轧辊与轧件之间的摩擦力。

根据轧制过程中温度场和应力场的变化情况,可以看出,辊轧成形过程中,轧坯温度几乎无变化。齿轮成形所需的成形力小,尤其是在辊轧的轧入阶段,由于轧辊与轧件之间的摩擦力小,纯滚动情况较为严重,成形力分布很不均匀(如图5(a)所示)。随着轧制的继续进行,轧件逐渐发生塑性变化,成形力稳态分布且较小(如图5(b)所示)。温度变化对轧辊影响小。同时,轧制过程中的塑性变形基本上都集中在轧件表层部分,而在校正阶段齿坯会连续生大规模的塑性变形,成形应力也较大(如图5(c)所示)。

图5 轧制过程中等效应力分布情况

图6 轧制过程中轧件齿数变化示意图

在轧入阶段进行过程中,初始阶段的凸起为18个(如图6(a)所示),并且形状较小。在轧辊深入的过程中,凸起逐渐饱满,数目减少(如图6(b)所示)。最终达到所需数目并轧制成轮齿形状(如图6(c)所示)。这是由于齿轮副本来以分度圆为基准进行啮合,但在轧制初始阶段轧坯和轧辊分别以dpre和Dhd接触啮合,其啮合时的圆周长比例小于以分度圆dp和Dp为基准啮合时的圆周长比。此外,由于在轧入阶段的纯滚动现象,并对接下来的轧制过程产生了影响。因此,轧辊与轧坯在轧入阶段会有较多凸起产生。根据轧制过程的应力变化得出,当轧件凸起数目发生变化时,应变范围较大,同时,发生凸起合并处的金属折叠较为严重。

3 优化方法与结论

1)轧辊齿轮阶段化。将轧辊齿轮分为初轧、轧制和精修三种类型。初轧时按照轧辊和轧件分度圆相接触的原则设计轧辊尺寸,轧制时利用完整轧辊尺寸,精修时轧辊齿轮尺寸精确,圆角略大。在分阶段轧制过程中根据轧件和轧辊的配合,使轧辊在轧件表面,强制按照15齿所需弧长接触,增加啮合稳定性,减少轧辊和轧件之间的滑动。从而使咬入阶段轧件塑性变形更加稳定。

2)优化数值模拟参数。在实际生产中的两齿轮以分度圆相啮合,齿轮转速以分度圆转速为准,齿轮径向线速度随着主动轧辊齿轮的深入发生变化。而在利用Deform-3D软件进行齿轮轧制成形数值模拟时,由于软件参数自身限制,无法设置动态的辊轧参数,因此模拟结果与实际略有差异。

3)工艺根据轧件体积不变原则通过轧辊与轧件间的挤压旋转,使轧件表层金属流动产生塑性变形,形成齿轮轮齿。并且由于轧件是局部对称变形,所需轧制力小,温度变化小,轧辊使用率低,有利于模具的长时间使用,验证齿轮轧制成形的可行性。

4)精密成形的锻件至少部分表面的尺寸精度和形状精度达到可直接应用装配的程度或者仅需经过磨削加工就可直接装配的程度。精密塑性成形齿轮有沿齿廓合理分布而连续的金属纤维和致密组织,齿轮的强度、齿面的耐磨能力、热处理变形量和啮合噪音都比切削加工优越;塑性成形齿轮的强度、抗弯疲劳强度可提高20%,生产成本降低20%以上。但必须注意轧制成形过程中,由于金属纤维流动引起的金属堆叠的缺陷。

[1]王广春,李锦,吴涛等.齿轮滚轧成形技术及其研究进展[J].航空制造技术,2016,(17):36-40

[2]乔硕,孙振,李晓东,等.圆柱斜齿轮滚轧成型技术工艺数值模拟[J].精密制造与自动化,2014,(3):48-50

[3]Dr.Ing.e.h.Heinz Tschaetsch, Kaiserplatzra. Metal forming practice[M].Germany,2005,56-76

[4]R.Neugebauer, M.Putz, U.Hellfritzsch. Improved process design and quality for gear manufacturing with flat and round rolling[J].Manufacturing Technology.2007,56(1):307-312.