磁流变阻尼器性能检测系统的研究

2018-03-28陈章位贺惠农浙江大学流体动力与机电系统国家重点实验室杭州3007杭州亿恒科技有限公司杭州300

李 潮, 陈章位, 贺惠农(.浙江大学 流体动力与机电系统国家重点实验室,杭州 3007;.杭州亿恒科技有限公司,杭州 300)

磁流变液作为一种智能流体,在外加磁场中其黏性大范围高度可控。磁流变阻尼器作为典型的磁流变元器件,具有响应迅速,阻尼力大范围连续可调且能耗低的特性,其阻尼力大小可以由输入电流实时调节,在桥梁与土木领域结构减振,车辆悬架隔振等领域有着良好的应用前景[1,2]。磁流变阻尼器动力学行为因磁流变现象、电磁线圈滞后等因素而存在滞回效应,对于磁流变阻尼器阻尼力与加载频率和幅值、输入电流的依赖性还有待进一步研究。磁流变阻尼器动力学模型主要通过实验数据采用优化方法建立[3],模型的精确程度很大程度上依赖于试验台性能的好坏。

阻尼器的力学特性试验主要包括示功试验和速度特性试验,分别测试阻尼器在一定频率和幅值的正弦激励下,阻尼力-位移曲线和阻尼力-速度曲线[4]。阻尼力-位移曲线和阻尼力-速度曲线表征了阻尼器的阻尼性能。磁流变阻尼器的性能检测系统的关键技术是:①产生高精度的正弦位移激励信号;②同步采集位移、力信号,并将位移信号经微分处理转化为速度[5],从而绘制阻尼力-位移曲线和阻尼力-速度曲线。

高精度的正弦位移控制是磁流变阻尼器性能检测系统的关键。国内外对电液伺服正弦位置控制算法进行了很多研究,如最小均方自适应滤波算法[6],Adaline神经网络自适应逆控制算法[7-8],自适应PID控制[9],滑模控制[10]等。但这些研究正弦波的频率大多较低,如文献[10]中正弦波频率最高为1.59 Hz,国内外学者对较高频电液伺服的正弦位移控制少有研究。

本文搭建了基于电液伺服控制的磁流变阻尼器性能检测系统,针对PID控制动态跟踪精度随频率升高而下降的问题,提出基于幅值修正的实时控制方法,实现了高精度高频宽的正弦控制,可以准确测试不同加载频率、幅值和输入电流情况下磁流变阻尼器的动力特性,为磁流变阻尼器动力学模型的研究提供了实验条件。

1 磁流变阻尼器测试系统

1.1 系统组成与测量原理

磁流变阻尼器性能检测系统主要由台架、液压阀控缸系统、力传感器、伺服控制器组成,其结构原理图如图1所示。固定横梁通过液压升降装置沿立柱上下移动来调节高度,以便于适应不同阻尼器的安装,固定横梁在试验测试过程中通过液压锁紧装置与立柱锁紧。磁流变阻尼器通过夹具一端与固定横梁连接,另一端与激振液压缸的台面连接。力传感器安装于激振液压缸的台面上,磁流变阻尼器在液压缸振动作用下的动态阻尼力可由力传感器测得。

图1 磁流变阻尼器性能检测系统结构原理图

根据磁流变阻尼器的测试要求,液压振动台产生的激励信号须是一定频率的正弦信号。在软件界面上设置正弦信号的幅值、频率和循环次数,所需的正弦波形就可以在液压振动台上复现出来。为了检测磁流变阻尼器的性能,我们只需得到一个周期内磁流变阻尼器的阻尼力特性。由于迭代修正控制算法的影响,随着循环次数增加,控制波形精度越来越好。通常选取最后几个循环周期的其中一个周期的阻尼力信号与位移信号,经数据同步采集与处理,并将位移信号微分获得速度信号,在用户界面上绘制出阻尼力-位移曲线和阻尼力-速度曲线。

1.2 电液位置伺服系统模型

电液位置伺服系统原理图,如图2所示。控制器根据实时采集的位移信号计算,发出控制信号,经D/A转换并经功率放大器驱动电液伺服阀,液压缸按指令产生需要的振动,作为磁流变阻尼器的激励信号。该系统的负载除了台面质量所构成的惯性负载M,还有磁流变阻尼器产生的阻尼力干扰FL;另外,由于黏性阻尼系数很小,可以忽略,从而写出此电液位置伺服系统的三连续方程[11]

QL=KqI-KcPL,

APPL=MXps2+FL

(1)

式中:QL是负载流量;Kq是伺服阀的流量增益;I是伺服阀的驱动电流;Kc是伺服阀的流量-压力系数;PL负载压力;Ap是活塞的有效工作面积;Ctp是液压缸总泄漏系数;Vt是工作腔油液总体积;M是负载质量;Xp是活塞位移;FL是作用在活塞上的负载力。

图2 电液伺服控制原理图

将伺服阀视作比例环节,写出输出位移与输入电流信号的传递函数为

(2)

2 电液伺服正弦控制

对于磁流变阻尼器的标定实验,其正弦激励信号是较低频的信号,这是因为磁流变阻尼器一般用于低频减振[12]。高频情况下位移量很小,控制信号一般采用加速度信号。低频段加速度量级很小,测控系统的电噪声会对控制精度产生影响[13]。本系统的加载频率设计要求范围是0.1~30 Hz,位移信号的噪声最小,故本系统选择位移作为控制信号。

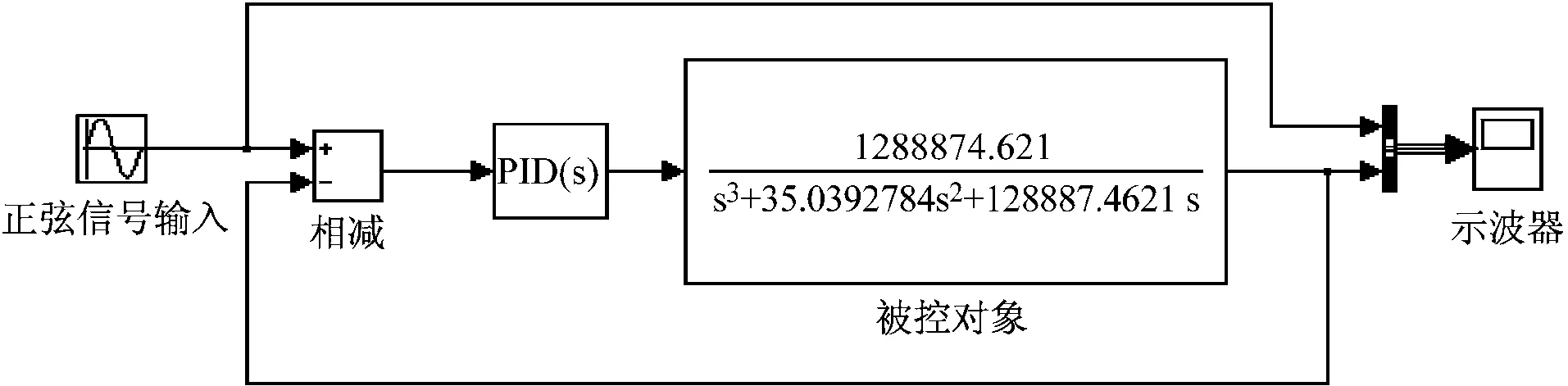

2.1 PID控制仿真

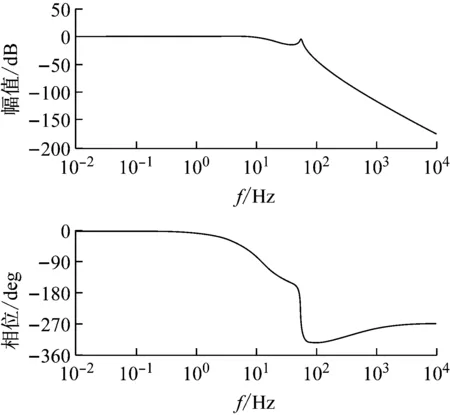

PID控制简单易懂,使用灵活方便,是工业控制中应用最广泛的控制方法。将系统传递函数在MATLAB/Simulink里建模(图3),经整定后PID控制的控制器参数分别为P=5.320 7,I=2.302 5,D=-0.048 025,N=104.582 1,图4是此时的闭环bode图,频宽约为12 Hz左右。若输入50 rad/s(7.96 Hz)的正弦信号进行仿真,得到如图5所示的结果,输出比参考信号不仅有较大的滞后,而且幅值复现精度明显下降。随着频率升高,幅值下降将会越大。

图3 PID控制Simulink仿真框图

图4 PID参数整定后的闭环bode图

图5 PID控制正弦信号输入时的仿真结果

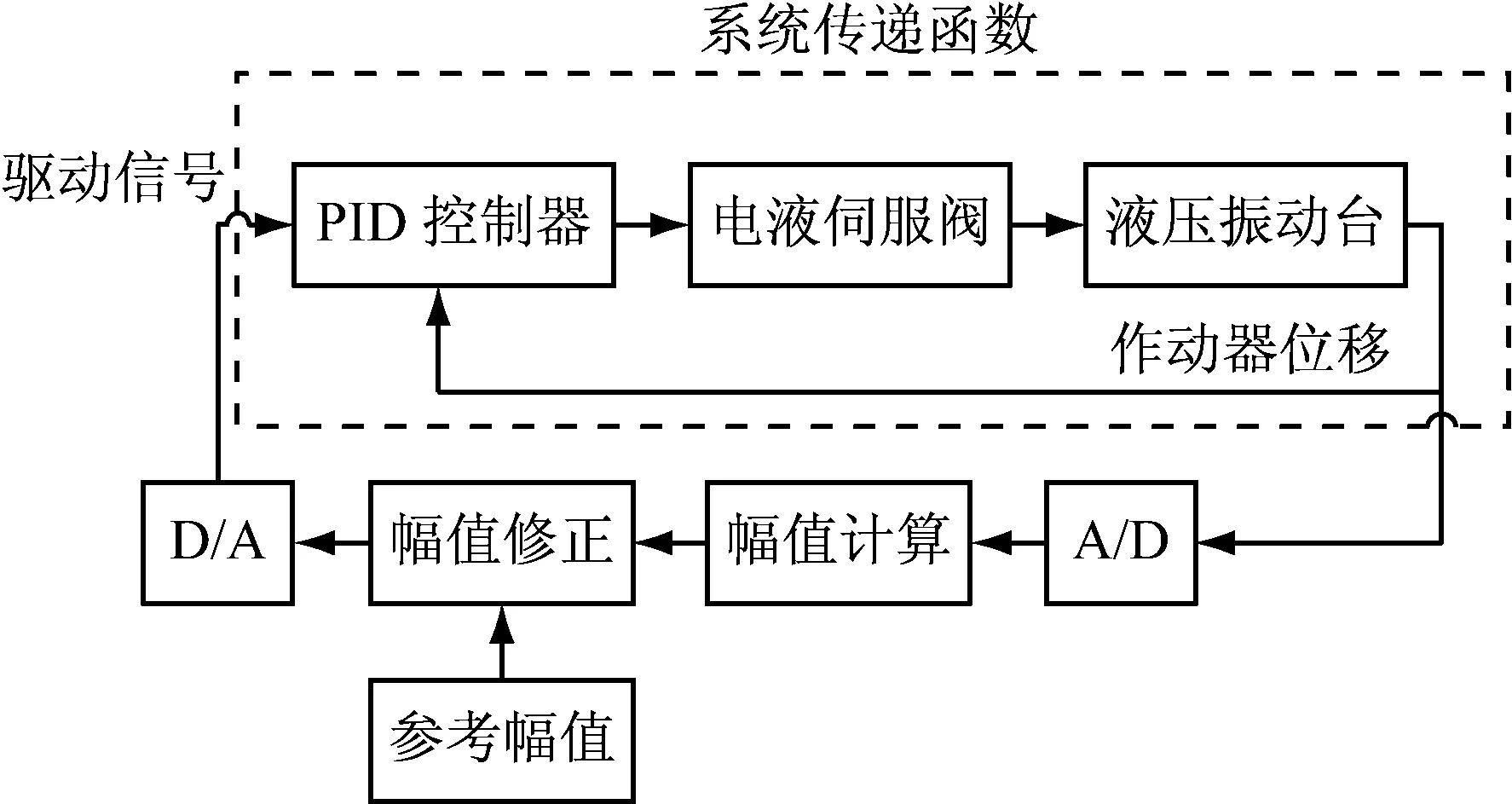

2.2 基于幅值修正的实时控制算法

在液压底层PID伺服控制的基础上,通过不断更新驱动信号,液压振动台可以完成各种复杂的运动控制[14]。基于实时控制的思想,本文提出了一种基于幅值修正的实时控制算法,其原理图如图6所示。根据参考幅值对驱动信号的幅值进行实时修正,改变输入驱动信号以获得理想的波形。

图6 幅值修正控制算法原理图

具体实现步骤如下:

(1) 用扫频法对系统传递特性进行辨识,此传递函数可以保存并重复使用,设其幅频特性为A(ω)。

(3) 将第一帧驱动信号输入系统,由输出第一帧位移信号计算实际信号的幅值,与参考信号进行比较,利用幅值修正计算公式(3)计算下一帧驱动信号幅值

(3)

Di+1是下一帧输出的驱动信号值,Di是当前输出的驱动信号值,ei是当前控制值与参考值之比,k是压缩因子,表示系统在特定频率上的阶跃响应的尺度。压缩因子越高,可使旧值有较大加权而减缓幅值控制修正。当k取值较大时,修正速度慢;当k取值较小时,修正速度快,但容易造成系统不稳定。

(4) 根据计算的下一帧驱动信号幅值生成时域的下一帧驱动信号,此时要保证与上一帧驱动信号平滑连接。

(5) 迭代重复步骤(3)和(4)。

综上所述,幅值修正的核心思想是,根据当前帧实际复现信号的幅值与目标幅值的比值ei,由式(3)求得下一帧驱动信号的幅值Di+1,再由Di+1计算出对应于下一帧驱动信号在整个正弦信号中所处位置的离散点信号值,通过D/A连续输出到液压伺服系统。该控制算法只需通过预实验辨识传递函数,控制参数不依赖于精确的数学模型,因此对不同的液压系统具有一定的适应性;由目标信号的频率和辨识所得的传递函数计算出初始驱动信号幅值,拓宽使用频宽,改善较高频率系统特性幅值衰减的情况。

此外,阻尼器测试系统的负载不是惯性负载,阻尼器的非线性阻尼力对于液压缸正弦波形的复现存在干扰,影响正弦信号的复现精度。幅值修正的控制算法通过实时获取一帧位移信号,对当前帧位移信号与目标信号幅值进行比较,并实时输出下一帧修正的驱动信号,也就是说系统下一帧输出的驱动信号对系统在当前帧的系统特性变化作出了及时的修正。因此,实际信号幅值一旦有所偏离参考信号,在很短的几帧时间就可以修正过来,系统对负载干扰有较强的补偿能力。

3 试验结果

根据磁流变阻尼器的测试需求与上述设计分析,浙江大学流体动力与机电系统国家重点实验室研制了磁流变阻尼器的性能检测装置。为了验证系统复现正弦控制的精度和测试磁流变阻尼器滞回特性的能力,选用Lord公司型号为RD-8041-1的磁流变阻尼器进行性能测试。表1列出了此磁流变阻尼器的性能参数。

3.1 正弦控制试验结果

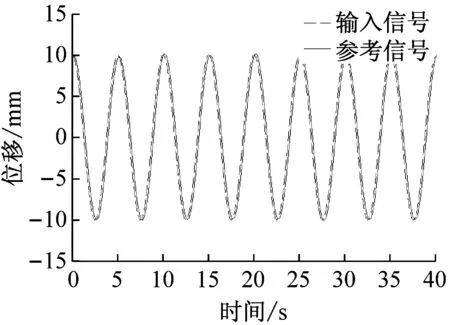

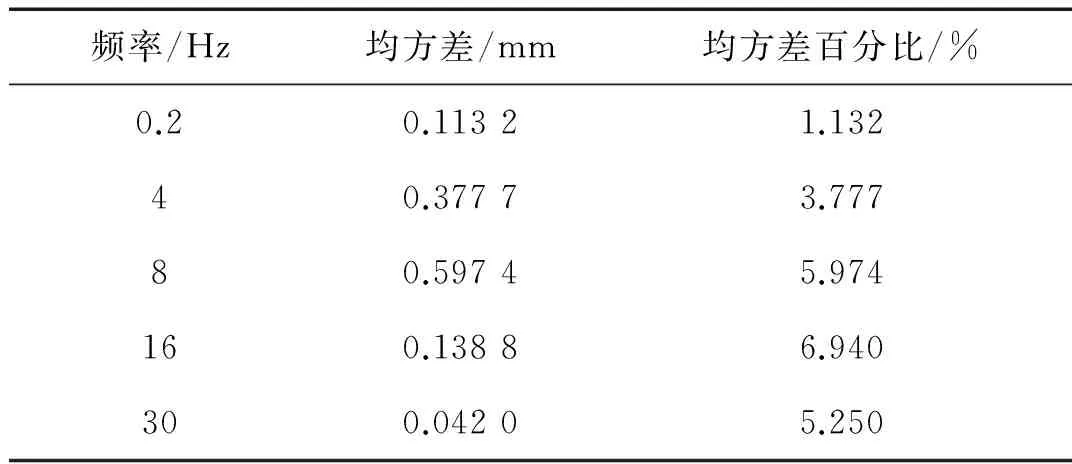

为验证幅值修正方法的有效性以及阀控缸系统对于正弦激励信号的复现情况,将磁流变阻尼器安装好,设定参考正弦信号的频率分别为0.2 Hz、4 Hz、8 Hz、16 Hz、30 Hz进行实验。在位移的幅值一定的情况下,最大速度随频率增大而增大,因此鉴于液压激振器最大速度的性能限制,在16 Hz和30 Hz的频率下分别选取信号幅值为2 mm和0.8 mm,复现信号与参考信号的对比曲线如图7所示。

表1 磁流变阻尼器的性能参数

(a) 0.2 Hz

(b) 4 Hz

(c) 8 Hz

(d) 16 Hz

(e) 30 Hz

实验结果表明,试验系统对于不同的频率波形的复现能力都很好,但相对于参考信号几乎都表现出些许滞后。滞后对于磁流变阻尼器的检测效果没有任何影响,因为只需要采集一个周期内位移、速度和阻尼力的数据,便可描绘出磁流变阻尼器的性能曲线,与信号产生的时间无关。随着要求加载频率的提高,正弦信号的复现精度有所下降,但经过两、三个周期的修正之后,复现信号与参考信号的幅值误差很小。

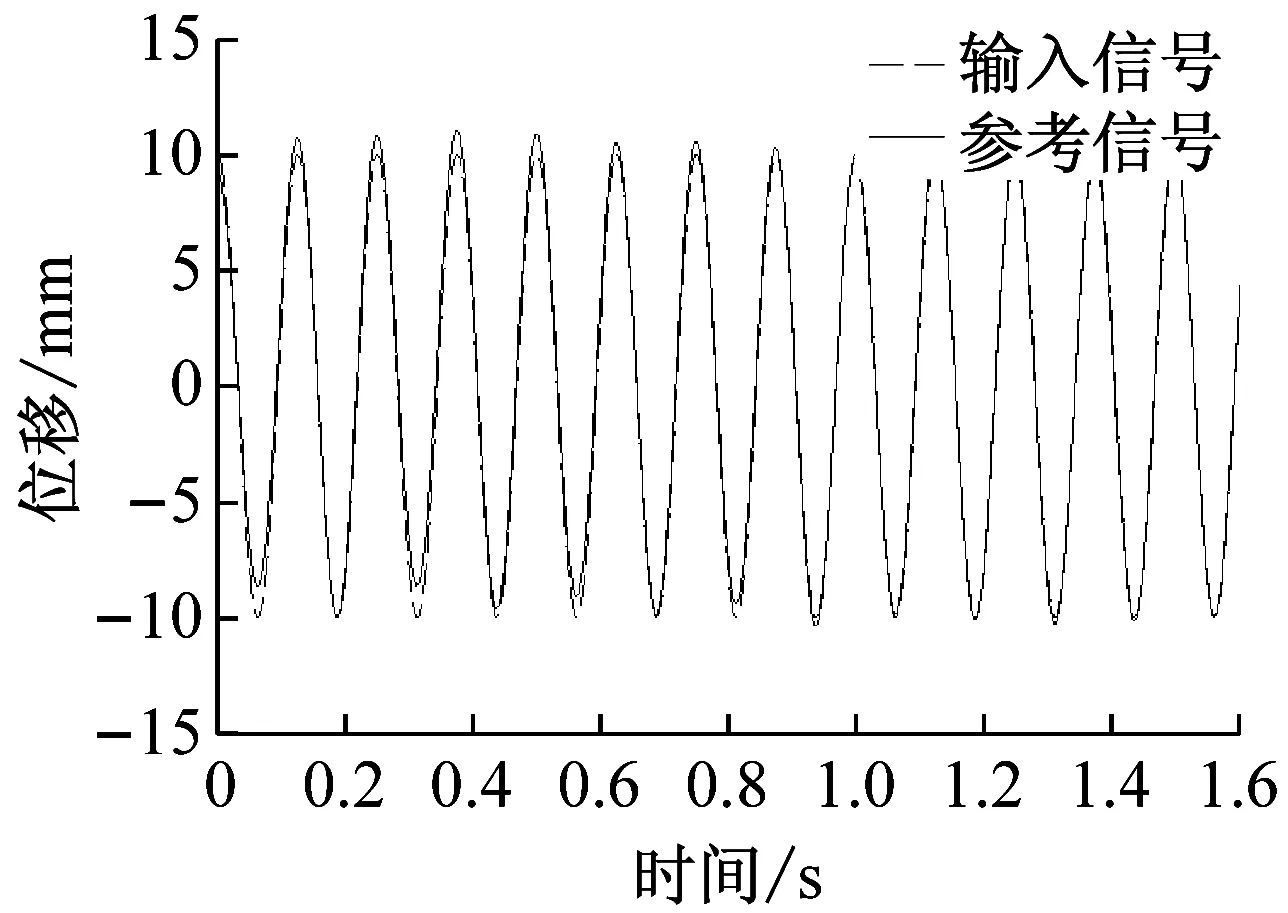

不考虑相位滞后的影响,表2给出了各频率情况下的复现信号与标准信号的均方差,随着频率升高,均方差百分比基本上呈现增大趋势,且当频率达到30 Hz时,均方差只有0.042 mm,误差百分比为5.25%。事实上,前几个周期较大的误差使得总均方差变大,若只取迭代几个周期之后的波形,均方差将比表2中的数值更小。而对于磁流变阻尼器的性能检测,通常只需选取迭代几次之后的一个周期的波形,该周期的正弦信号与标准信号误差更小,因此保证了检测更高的精度。幅值修正的实时控制算法通过辨识传递函数,弥补了PID控制在频宽上的不足,并通过幅值修正驱动信号,系统能复现高精度、高频宽的正弦波形。

表2 复现信号与参考信号的均方差

3.2 磁流变阻尼器力学特性测试

在高精度正弦信号复现的基础上,同步采集力信号,并将位移信号微分求得速度信号,取正弦信号的其中一个周期的数据,绘出其阻尼力-位移和阻尼力-速度曲线,即可测试出磁流变阻尼器的力学特性。为验证此系统测试磁流变阻尼器性能的能力,对磁流变阻尼器在不同工况下的阻尼力进行了测试。这里仅给出了输入电流为1 A、目标幅值为10 mm、激励频率分别为0.5 Hz、2 Hz、4 Hz、8 Hz的正弦激励下的测试结果。图8和图9分别是阻尼器的示功图和阻尼力-速度曲线。

由图可知,阻尼力-位移曲线呈近似矩形,阻尼力-速度曲线呈对称的非线性双曲线,均表现出明显的滞回特性。阻尼力-位移曲线包围的面积即是阻尼器运动一个周期所消耗的能量。阻尼力-速度曲线表明,低速区和高速区的滞环特性有着明显区别,低速区存在较大的滞环,上下曲线分支接近平行;高速区两条分支曲线几乎重合为一条直线。激励信号的频率对磁流变阻尼器速度特性的影响主要体现在滞环宽度和滞环斜率上。测试结果与磁流变阻尼器的理论特性一致。图10给出了参与磁流变阻尼器性能检测试验的一个周期的正弦位移激励的时域信号,在4种不同频率的工况下,系统都能复现出高精度的正弦信号,且幅值均能保持在10 mm左右,进一步验证了基于幅值修正的正弦控制算法的有效性和精确性。

试验结果表明,此系统能准确测试磁流变阻尼器的滞回性能曲线,由实验数据建立合适的模型,辨识参数来拟合实验曲线,从而将模型用于磁流变阻尼器的减振控制。此测试系统为磁流变阻尼器动力学模型的研究者提供必要的条件。

图8 不同频率正弦激励的示功图

Fig.8 Force-displacement curve under sine excitation of different frequency

图9 不同频率正弦激励的速度特性

Fig.9 Force-velocity curve under sine excitation of different frequency

图10 不同频率正弦激励时域信号

Fig.10 Sine excitation signals of different frequency

4 结 论

(1) 本文针对磁流变阻尼器的测试需求,设计并研制了磁流变阻尼器的性能检测系统,对电液位置伺服系统进行了研究,提出一种基于幅值修正的实时迭代控制算法,通过实时采集的信号幅值信息,实时改变输入驱动信号,能有效改善较高频率幅频特性下降的情况。

(2) 磁流变阻尼器是典型的非线性系统,尤其是高频下阻尼器内磁流变液的流变过程会导致加载系统难以控制,严重影响正弦信号的复现精度。本文提出的幅值修正实时控制算法对于磁流变阻尼器非线性阻尼力的有着较强的抗干扰能力,保证幅值复现精度。正弦控制的实验结果表明,该算法可以准确复现不同频率的正弦信号。

(3) 在正弦激励过程中,系统同步采集并处理阻尼器输出的力信号和位移信号,自动绘制出磁流变阻尼器示功图和速度特性曲线,实现阻尼器的阻尼性能测试。通过对某种型号磁流变阻尼器进行性能检测试验,验证了此系统能够有效测试磁流变阻尼器滞回特性,为磁流变阻尼器的动力学模型提供前提。

[1] 杜林平,孙树民. 磁流变阻尼器在结构振动控制中的应用[J]. 噪声与振动控制,2011, 31(2):127-133.

DU Linping, SUN Shumin. Application of MR damper in structural vibration control[J]. Noise and Vibration Control, 2011, 31(2):127-133.

[2] 高国生,杨绍普,陈恩利,等. 高速机车悬架系统磁流变阻尼器试验建模与半主动控制[J]. 机械工程学报,2004, 40(10): 88-91.

GAO Guosheng, YANG Shaopu, CHEN Enli, et al. Experimental modeling and its application for semi-active control of high-speed train suspension system[J]. Chinese Journal of Mechanical Engineering, 2004, 40(10): 88-91.

[3] 邓志党,高峰,刘献栋,等. 磁流变阻尼器力学模型的研究现状[J]. 振动与冲击,2005, 24(3): 121-126.

DENG Zhidang, GAO Feng, LIU Xiandong, et al. State-of-art research on dynamical, models of magnetorheological damper[J]. Journal of Shock and Vibration, 2005, 24(3): 121-126.

[4] 汽车筒式减振器台架试验方法:QC/T 545—1999[S].

[5] CHOOI W W, OYADIJI S O. Experimental testing and validation of a magnetorheological(MR) damper model[J].Journal of Vibration and Acoustics,2009,131:061003.

[6] YAO Jianjun, FU Wei, HU Shenghai, et al. Amplitude phase control for electro-hydraulic servo system based on normalized least-mean-square adaptive filtering algorithm[J]. J Cent South Univ Technol,2011,18:755-759.

[7] YAO Jianjun, WANG Xiancheng, HU Shenghai, et al. Adaline neural network-based adaptive inverse control for an electro-hydraulic servo system[J]. Journal of Vibration and Control,2011,17(13):2007-2014.

[8] SOHL G A, BOBROW J E. Experiments and simulations on the nonlinear control of a hydraulic servosystem[C]//Proceedings of the American Control Conference. Albuquerque, New Mexico, 1997.

[9] WOS P, DINDORF R. Adaptive control of the electro-hydraulic servo-system with external disturbances[J]. Asian Journal of Control,2013,15(4):1065-1080.

[10] CHEN H M, RENN J C, SU J P. Sliding mode control with varying boundary layers for an electro-hydraulic position servo system[J]. Int J Adv Manuf Technol,2015,26:117-123.

[11] 王春行. 液压控制系统[M]. 北京:机械工业出版社,2011.

[12] 张步云,陈怀海,贺旭东,等. 磁流变阻尼器减振特性实验研究[J]. 南京航空航天大学学报,2012,44(6):855-861.

ZHANG Buyun, CHEN Huaihai, HE Xudong, et al. Experimental study on damping characteristic of magneto-rheological damper[J]. Journal of Nanjing University of Aeronautics & Astronautics, 2012,44(6):855-861.

[13] 田磐,陈章位. 多运动参量时域复现的地震模拟控制方法研究[J]. 振动工程学报,2013,26(5):715-721.

TIAN Pan, CHEN Zhangwei. Research of earthquake simulation control of multi-movement parameters replication[J]. Journal of Vibration Engineering, 2013, 26(5):715-721.

[14] 栾强利,陈章位,贺惠农. 三级阀控液压振动台控制策略研究[J]. 振动与冲击,2014,33(24):138-143.

LUAN Qiangli, CHEN Zhangwei, HE Huinong. Control strategy for a hydraulic shaker controlled with a 3-stage electro-hydraulic servo valve[J]. Journal of Vibration and Shock, 2014,33(24):138-143.