基于振动分离信号构建和同步平均的行星齿轮箱轮齿裂纹故障特征提取

2018-03-28昆明理工大学机电工程学院云南省高校振动与噪声重点实验室昆明650500

赵 磊, 郭 瑜, 伍 星(昆明理工大学 机电工程学院, 云南省高校振动与噪声重点实验室, 昆明 650500)

行星齿轮箱相对于定轴传动具有传动比大,体积小,工作平稳,承载能力大等优点[1],其广泛被用于发电、航空、船舶、石化等行业的大型机械传动中。然而,行星齿轮箱通常工作在低速、重载、阵风等恶劣环境下,导致齿轮易出现脱落、点蚀、裂纹等故障[2],一旦出现故障将导致整个系统的停滞,造成损失,因此研究行星齿轮箱故障检测具有重要意义。

行星齿轮箱传动系统较为复杂,其传动时太阳轮绕自身轴线旋转,一个或多个行星齿轮不仅绕自身轴线旋转,同时随着行星架绕着太阳轮固定轴线旋转,并与太阳轮和齿圈同时啮合,这两种啮合副的啮合点与传感器的位置随着行星架的旋转而旋转,对齿圈上固定安装传感器的振动监测而言,传感器到啮合振源间的振动传递路径不断变化,这种现象导致振动信号产生调制现象。此外,多个行星轮与太阳轮及齿圈同时啮合,其振动信号是多个啮合振动的叠加,导致行星齿轮箱齿轮故障难以识别。

时域同步平均(TSA)[3]是从混有噪声的复杂周期分量中提取感兴趣周期分量的有效方法,在定轴齿轮故障诊断中广泛应用,其原理是根据键相时标信号对振动信号进行分段叠加同步平均,其实现关键在于通过键相标信号对齐分段信号相位。由于行星传动系统振动传递路径的时变性导致的传感器拾取振动相位变化,因此,无法直接对行星齿轮箱振动信号应用TSA。

为解决行星齿轮箱振动分析中的传递时变路径问题,20世纪90年代,Mc-Fadden[4-5]提出一种加窗同步平均法, 在此基础上,Hood等[6]提出了太阳轮的故障检测技术,Ha等[7]提出基于加窗时域同步平均的自相关技术,Lewicki等[8]对加窗方式提出了改进,采用多传感器采集技术。但国内对于考虑时变路径问题的振动分离却鲜有介绍,因此,本文在国外研究的基础上介绍了一种能够有效避免行星齿轮箱振动分析中时变传递路径特性影响的加窗振动分离信号同步平均技术,并通过试验证了该方法的有效性。

1 时域同步平均技术

TSA的原理如图1所示,其以键相时标信号确定整周期信号的起始相位,根据起始相位截取若干段相同长度信号,对截取信号的离散点对应相加后取算术平均。TSA的详细介绍可参见文献[9-11]。

图1 TSA原理图

TSA在定轴齿轮箱故障诊断上的应用较为成熟,但受行星齿轮箱振动时变传递路径的影响,其不能直接应用。为解决该问题,McFadden提出了加窗同步平均理论,即先消除振动信号传递路径的影响,再进行TSA,其相关原理简介如下。

2 行星齿轮箱信号加窗振动分离

2.1 传递路径对振动测试信号的影响

以常见的齿圈固定行星齿轮传动为例,传感器安装在与齿圈固定的箱体上,行星轮除绕各自中心轴线旋转外,同时还绕太阳轮公转,行星架和太阳轮则绕各自中心轴线旋转。在此情况下,由故障引起的振动通常有三条路径传递到传感器,传递路径距离越短,则信号衰减越小,其中由齿圈再到箱体的路径最短,振动信号衰减较少,包含故障信息多,因此本文重点考虑最短路径的信号。相关详细讨论参见文献[2]。

2.1.1 行星轮振动传递路径分析

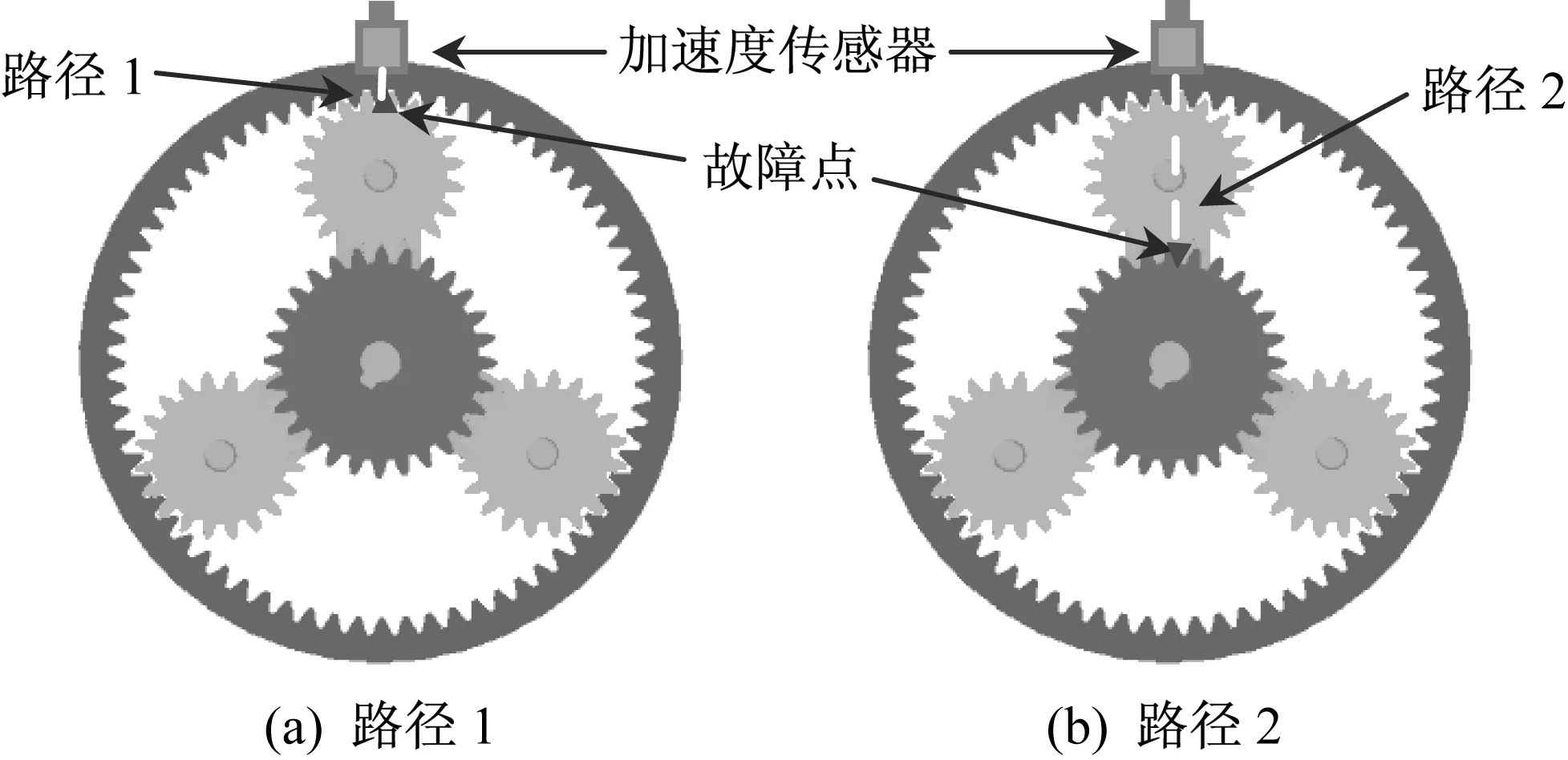

行星轮在旋转过程中,故障齿不仅和齿圈啮合还与太阳轮啮合,如图 2(a)、2(b)所示。

图2 行星轮故障传递路径

由于传递路径距离的时变性影响,产生的振动信号幅值和相位也存在时变性,为此振动分离中通过加窗截取行星轮轮齿(包括故障齿和非故障齿)与齿圈啮合距离传感器最近处(传感器安装位置正下方)产生的啮合振动,抑制时变传递路径对信号的影响。其中,行星轮故障齿与齿圈和太阳轮两次啮合中,由于齿圈与太阳轮的结构和安装不同,因此可以将两次啮合产生的故障冲击视为独立冲击。当故障齿与齿圈啮合时与传感器距离最近,传感器采集振动信号衰减较少,因此本次研究考虑故障齿与齿圈啮合产生的振动。

2.1.2 太阳轮振动传递路径分析

太阳轮在旋转过程中,其故障齿将与三个行星轮分别啮合,由于传递路径的时变性,故障齿的啮合位置到传感器的距离具有时变性,当故障齿与最接近传感器行星轮啮合(当行星轮转动至传感器位置)如图3(c),传递路径最近,信号衰减较少,当与传感器距离较远时信号衰减较大,如图3(a)、3(b)。本次研究考虑衰减最少振动故障信号进行振动分离,具体实现试验中通过在齿轮箱安装时定位行星轮与齿轮箱顶部位置,或者通过采用信号滑移寻找信号峰值最大位置。

2.2 加窗振动分离信号的构建

将传感器安装在与齿圈固定的箱体上,当行星轮齿与齿圈上距离传感器最近的齿啮合时,由于传递路径最短,采集到的振动信号最强,太阳轮则是通过行星轮传递到齿圈上的齿再到箱体上的传感器,根据齿轮啮合理论,每当行星轮或太阳轮旋转一定圈数后,上次与齿圈上固定齿啮合的齿会再次重复啮合。

定义重复啮合的最小圈数为nReset,g

(1)

式中:LCM表示求最小公倍数;Ng为故障齿轮齿数;当故障齿轮与齿圈齿数没有公因子时,故障齿轮旋转齿数圈时,故障齿轮每个齿都会与齿圈上特定的一个齿(距离传感器最近的齿)啮合。在齿轮副设计中,考虑齿轮传动的失效有可能集中在某几个轮齿上,为了提高齿轮组寿命,通常使齿轮副齿数互质(没有公因子)。

图3 太阳轮故障传递路径

Nr为齿圈齿数;g表示行星轮或太阳轮。

根据齿轮的啮合传动特性,对故障齿轮轮齿进行编号,每当行星架旋转一圈,则故障齿轮与齿圈上特定齿啮合的齿号pn.g可以根据式(2)求得

Pn,g=mod(nNr,Ng)+1

(2)

式中:mod表示求余;n为行星架旋转圈数。

因此,根据传递特性和啮合齿序特征,对原始信号进行加窗振动分离,每当行星架旋转一圈,根据键相时标信号对原始信号进行加窗截取,选用与齿轮故障振动信号形状特征类似或接近的窗形可有效减少泄露和误差,研究表明Tukey窗可获得较好的分析效果,本研究中选择Tukey窗数进行加窗处理。为了保证获取故障信息又避免截取进入信息过于复杂,可以选用多齿宽进行加窗截取,根据文献[8]中对窗宽选择研究结果,本研究采用5齿宽对振动信号进行加窗截取。最终根据啮合齿序对截取信号进行叠加重排,构建故障齿轮完整的振动分离信号。并且基于加窗振动分离方法不仅适用于行星轮,而且适用于太阳轮。以本文试验中20齿行星轮信号加窗振动分离过程为例(如图5),图中Tc为行星架旋转周期。

2.3 行星齿轮箱振动故障分析

行星齿轮箱振动信号调制现象严重,其频谱边带复杂,难以识别其故障,经过齿序重排加窗振动分离,提取出故障齿轮完整一圈的振动信号,故障频率成分为调制信号,载波频率为其啮合频率及其倍频,通过获得的振动分离信号,做频谱分析,识别调制边带,通过判断调制边带的成分和幅值,与对应的齿轮故障频率对比,可检测出行星齿轮箱齿轮故障。

图4 加窗振动分离信号构建过程

根据行星齿轮的传动特性,可计算出啮合频率fm

fm=Nrfc=Np(fp+fc)=Ns(fs-fc)

(3)

行星轮的故障频率frp为行星轮相对于行星架的旋转频率

frp=fp+fc=fc(Nr/Np)

(4)

太阳轮的故障频率frs为太阳轮相对于行星架的旋转频率。

frs=fs-fc=fc(Nr/Ns)

(5)

式中:Nr,Np,Ns分别表示齿圈、行星轮、太阳轮齿数;fm为齿轮箱啮合频率;fc为行星架旋转频率;fp,fs分别为行星轮和太阳轮的绝对旋转频率。

3 振动分离信号时域同步平均

TSA是根据时标信号进行分段截取,再将对应的离散点相加求算数平均值,对于获得的振动分离信号是每周期相等的完整的周期性信号,TSA可以根据周期对其进行直接应用。

对加窗振动分离信号进行TSA,可用于消除与选定周期无关的信号分量(包括噪声、非整数倍选定周期的周期信号)以提高信噪比[12],因此,分析行星轮故障时可以通过TSA抑制太阳轮以及齿圈信息,分析太阳轮故障可以通过TSA抑制行星轮和齿圈信息,获得相对干净的调制边带,综合分析即可提取行星齿轮箱的故障信息。

振动分离信号时域同步平均实现流程图如图5所示:首先对原始信号根据时标信号加窗截取,然后验证齿序,对齿序重排,根据加窗振动分离信号构建技术构建完整信号,最终对获得的振动分离信号进行TSA。

图5 振动分离信号TSA

4 测试试验

4.1 试验说明

测试对象为NGW型行星齿轮箱,其由电机、行星齿轮减速器及负载组成。选择如图6所示单级行星齿轮箱(2K-H行星传动)进行数据采集,齿轮箱参数见表1。为模拟行星齿轮箱局部故障,对一行星轮轮齿加工一约4 mm的齿根裂纹故障,对太阳轮轮齿加工一约3.7 mm的齿根裂纹故障,如图7、8所示,试验中分别安装两种故障齿轮进行振动信号采集,采样频率设为51.2 kHz;在行星齿轮箱上安装了三个加速度传感器采集振动信号,具体布置如图6中3、4、5处,最终选取安装在齿圈上方箱体上的加速度传感器采集的信号作为分析信号,加速度传感器型号为DH112,灵敏度为5.20 pC/g;在连接太阳轮的输入轴处安装了DH904电涡流传感器,用于获取输入轴转速脉冲获取时标信号,灵敏度为2.5 V/mm;实际转速根据转速脉冲计算,约为999.9 r/min。

1-电机; 2-电涡流传感器; 3、4、5-加速度传感器

根据式(2)分别计算出行星轮、太阳轮与齿圈固定齿啮合齿序,n为序列,Npx为行星轮啮合齿序,Nsx为太阳轮啮合齿序,如表2、3所示。

图7 齿根裂纹行星轮

图8 齿根裂纹太阳轮

齿轮齿数(个)法向模数Mn齿形角α径向变位系数X齿顶高系数hax太阳轮Ns=282.2520°0.7541.0行星轮(三个)Np=202.2520°0.5291.0齿圈Nr=712.2520°0.1621.0注:行星轮与齿圈、行星轮与太阳轮设计齿轮副中心距及极限偏差为56.5±0.035

表2 行星轮啮合齿序

表3 太阳轮啮合齿序

由转速999.9 r/min及式(3)~(5)可计算出齿轮箱特征频率如表4所示。

表4 行星齿轮箱特征频率

4.2 振动信号分析

4.2.1 行星轮故障

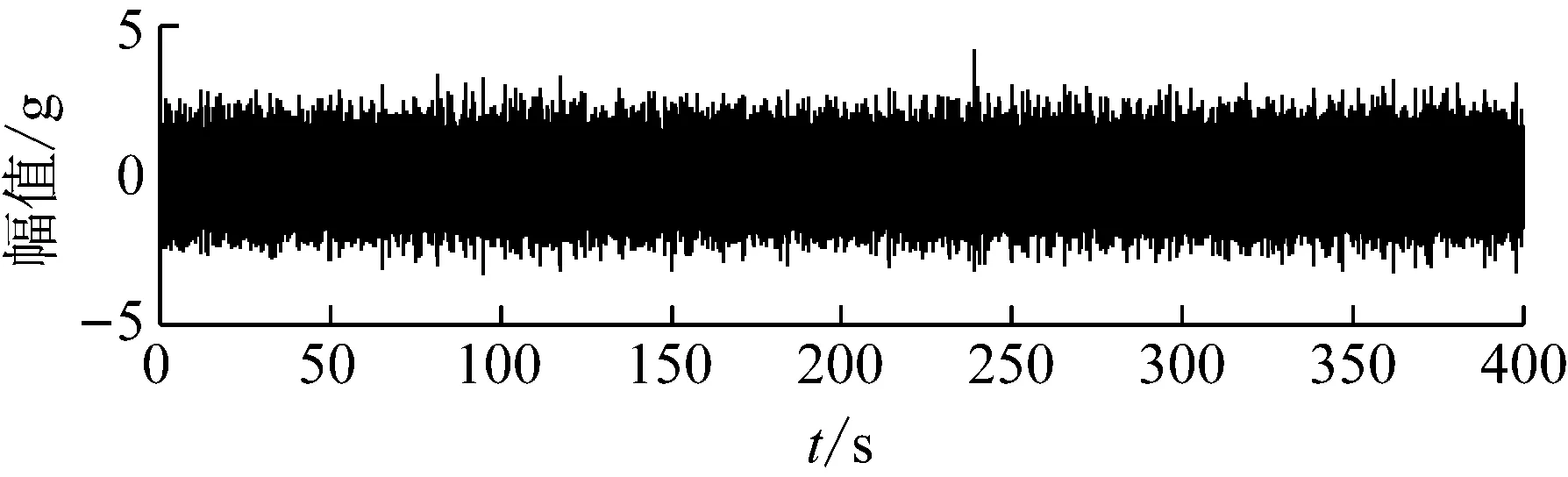

上述行星轮故障齿轮箱上采集的时域振动信号波形和转速脉冲分别如图9(a)及9(b)所示。

(a) 原始振动信号时域波形

(b) 转速脉冲

图10(a)为行星轮故障TSA前振动分离信号时域波形;图10(b)为行星轮故障TSA前振动分离信号频谱;图10(c)为TSA前振动分离信号4阶频谱局部放大。

图11(a)为行星轮故障TSA后振动分离信号时域波形;图11(b)为行星轮故障TSA后振动分离信号频谱;图11(c)为TSA后振动分离信号4阶频谱局部放大。最终经过同步平均后得到行星轮振动分离信号,行星轮故障频率为调制频率,载波频率为fm及其倍频。

对行星轮故障信号进行加窗振动分离提取,得到行星轮的振动分离信号,从振动分离信号频谱中可以清晰的看到啮合频率两边的调制边带(见图10(b)),如4阶局部放大频谱所示(见图10(c)),4阶啮合频率两侧分布着调制边带,并且其调制频率为行星轮的故障频率frp=16.7 Hz。振动分离信号是完整的整周期信号,可以根据周期进行同步平均,并且可以准确对齐相位。对比振动分离信号TSA前后的局部放大频谱图10(c)和11(c),可以清晰的看到平均前存在噪声和其他边带的干扰,通过TSA后降低了噪声和无关分量的干扰,故障调制边带更加明显,也看到更多的故障调制边带,并且幅值衰减较小。综合说明对加窗振动分离信号进行TSA取得较好的结果,利于行星轮齿轮箱故障诊断。

(a) 时域波形

(b) 频谱

(c) 4阶谱局部放大

(a) 时域波形

(b) 频谱

(c) 4阶谱局部放大

4.2.2 太阳轮故障

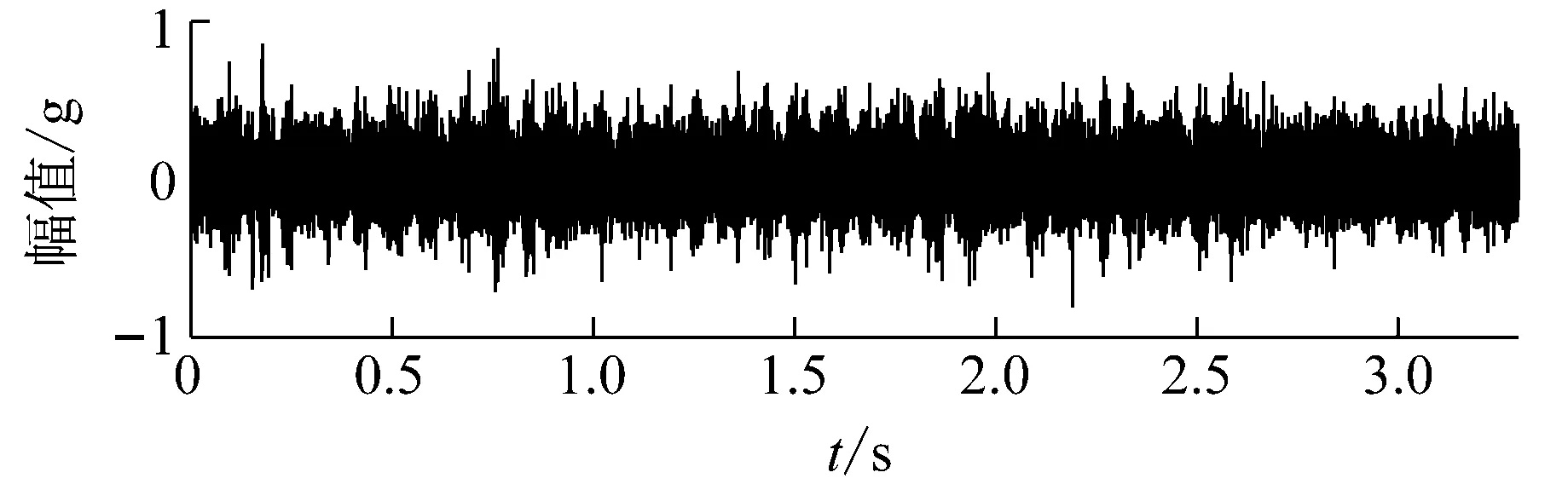

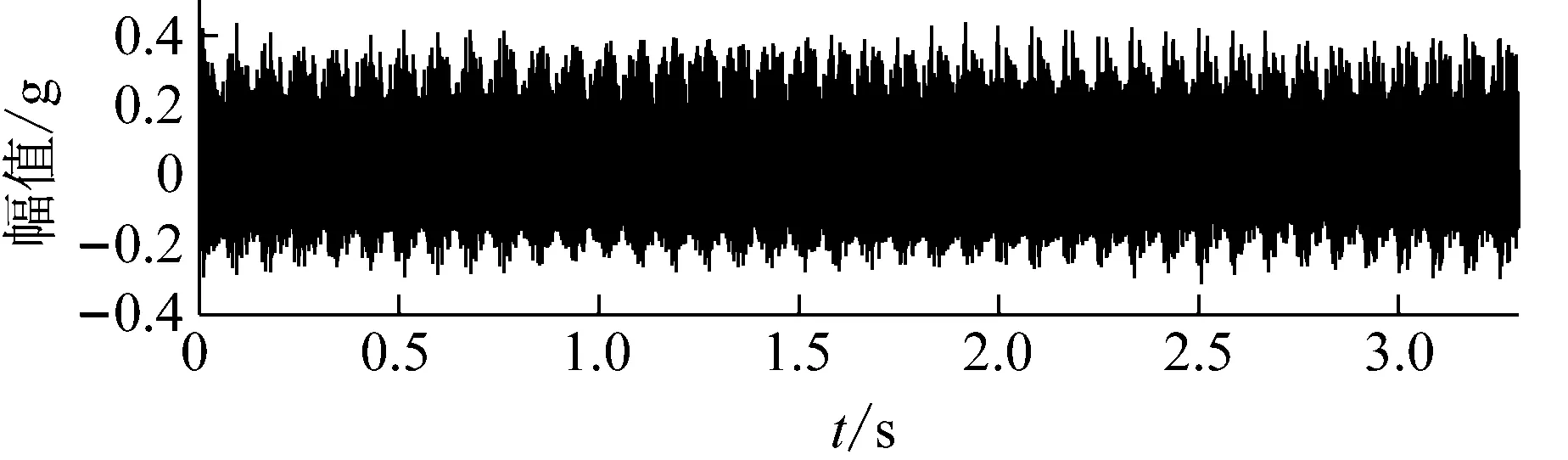

上述太阳轮故障齿轮箱上采集的时域振动信号波形和转速脉冲分别如图12(a)及12(b)所示。

(a) 原始振动信号时域波形

(b) 转速脉冲

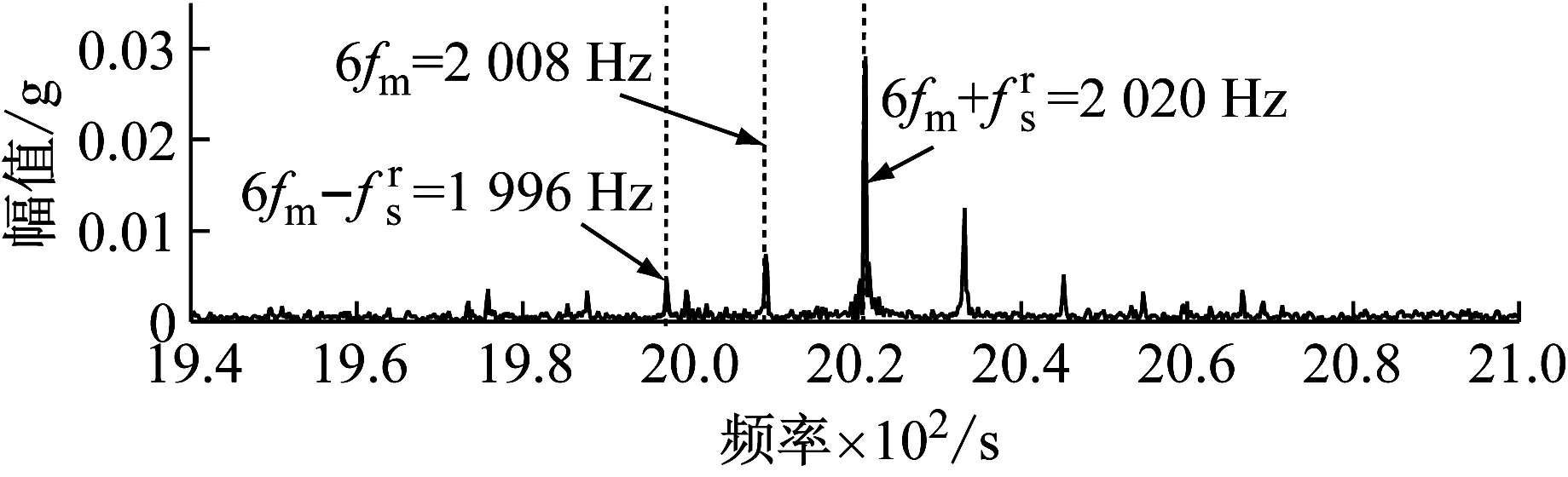

图13(a)为太阳轮故障TSA前振动分离信号时域波形;图13(b)为太阳轮故障TSA前振动分离信号频谱;图13(c)为TSA前振动分离6阶频谱局部放大。

(a) 时域波形

(b) 频谱

(c) 6阶谱局部放大

图14(a)为太阳轮故障TSA后振动分离信号时域波形;图14(b)为太阳轮故障TSA后振动分离信号频谱;图14(c)为TSA后振动分离信号6阶频谱局部放大。对平均后得到的太阳轮振动分离信号,太阳轮故障频率为调制频率,载波频率为fm及其倍频。

同样,对于太阳轮故障信号进行加窗振动分离提取,得到太阳轮的振动分离信号,通过对比图13(a)和14(a),TSA后得到的时域波形可以看到其调制现象,反应了齿轮故障。从振动分离信号频谱中可以清晰的看到调制边带,并且其调制频率为太阳轮的故障频率frs=11.95 Hz,TSA后也降低了噪声对边带的影响,由此说明TSA对加窗振动分离信号的有效性。调制边带在啮合频率及其倍频周围非对称存在,Mc-Fadden在文献[13]对调制边带的不对称性作了研究。由于调制边带包含太阳轮的故障特征,因此通过判断边带可以诊断出太阳轮故障。

(a) 时域波形

(b) 频谱

(c) 6阶谱局部放大

5 结 论

研究表明,振动分离中通过加窗截取行星轮或太阳轮轮齿与距离传感器最近处产生的啮合振动构建振动分离信号,可有效抑制时变传递路径对信号的影响;对振动分离信号进行TSA能进一步消除噪声和无关分量的干扰,提取感兴趣周期分量。试验验证了振动分离信号构建和TSA对星齿轮箱轮齿裂纹故障特征提取的有效性。

[1] 雷亚国,林京,何正嘉.基于多传感器信息融合的行星齿轮箱故障诊断[J].振动与冲击,2010,29(增刊1):216-218.

LEI Yaguo,LIN Jing,HE Zhengjia. Fault diagnosis of planetary gearboxes based on multi-sensor information fusion[J]. Journal of Vibration and Shock,2010,29(Sup1):216-218.

[2] 冯志鹏,赵镭镭,褚福磊.行星齿轮箱齿轮局部故障振动频谱特征[J].中国电机工程学报,2013(5):119-127.

FENG Zhipeng,ZHAO Leilei,CHU Fulei.Vibration spectral characteristics of localized gear fault of planetary gearboxes[J]. China CSEE, 2013(5): 119-127.

[3] 刘红星,林京,屈梁生,等. 信号时域平均处理中的若干问题探讨[J]. 振动工程学报, 1997,10(4): 743-747.

LIU Hongxing, LIN Jing, QU Liangsheng, et al. Discussion on signal averaging in time domain[J].Journal of Vibration Engineering, 1997,10(4): 743-747.

[4] MC-FADDEN P D. A technique for calculating the time domain averages of the vibration of the individual planet gears and the sun gear in an epicyclic gearbox[J]. Journal of Sound and vibration, 1991, 144(1): 163-172.

[5] MC-FADDEN P D. Window functions for the calculation of the time domain averages of the vibration of the individual planet gears and sun gear in an epicyclic gear box[J]. Journal of Vibration and Acoustics,1994,166(4):179-187.

[6] HOOD A, LEWICKI D, PINES D. Vibration based sun gear damage detection[C]∥Proceedings of the ASME 2013 Power Transmission and Gearing Conference. Portland,2013.

[7] HA J M,YOUNG B D,OH H,et al. Autocorrelation-based time synchronous averaging for condition monitoring of planetary gearboxes in wind turbines[J]. Mechanical Systems and Signal Processing, 2016, 70: 161-175.

[8] LEWICKI D G, SAMUEL P D, CONROY J K, et al. Planetary transmission diagnostics[M]. BiblioGov, 2013.

[9] BRAUN S. The synchronous (time domain) average revisited[J]. Mechanical Systems & Signal Processing, 2011, 25(4):1087- 1102.

[10] 何正嘉,刘雄,屈梁生.信号时域平均原理和应用[J].信号处理, 1986,2(4): 236-243.

HE Zhengjia,LIU Xiong,QU Liangsheng. Signal time domain average principle and application[J].Signal Processing,1986, 2(4): 236-243.

[11] 肖志松,唐立伟,王虹,等. 时域平均在行星齿轮箱故障诊断的应用[J]. 河北工业大学学报, 2003,32(6): 99-102.

XIAO Zhisong,TANG Liwei,WANG Hong,et al. Discussion on signal averaging in time domain[J].Journal of Hebei University of Technology, 2003,32(6): 99-102.

[12] RANDALL R B.Vibration based on condition monitoring[M]. Hoboken, NJ:John Wiley and Sons Publishers, 2010.

[13] MC-FADDEN P D. An explanation for the asymmetry of the modulation sidebands about the tooth meshing frequency in epicyclic gear vibration[J]. Journal of Mechanical Engineering Scinece, 1985,199(1):65-70.