贵州黔中水利枢纽大坝堆石体填筑质量控制技术

2018-03-23雷顺荣杨长春

雷顺荣,杨长春

(贵州省水利投资集团有限公司,550000,贵阳)

贵州黔中水利枢纽是一项以灌溉和城市供水为主、兼顾发电等综合利用的工程,由水源工程、灌溉工程、贵阳供水工程和安顺供水工程组成。水源工程选在三岔河中游平寨河段,坝址以上集雨面积3 492 km2,工程等别为Ⅰ等,属大(1)型工程。水源工程大坝为混凝土面板堆石坝,最大坝高157.5 m,坝顶长 355.25 m,坝顶高程1 335.00 m,坝顶宽度为10.3 m,堆石坝坝体填筑量为527.71万m3。

一、坝体分区及现场试验

1.坝体分区及技术参数

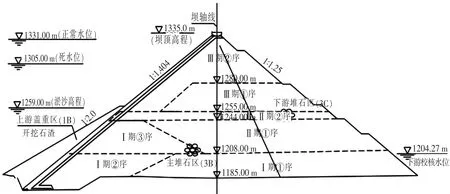

一是坝体填筑分区设计。根据坝体填筑施工组织,结合面板施工安排和度汛要求,将填筑按图1分序施工。

图1坝体填筑分序示意图

二是坝体填筑料技术要求及参数按照设计规定(略)。

2.现场实验

(1)填筑坝料开采爆破试验

为使大坝填筑料级配满足设计和规范要求,确定开采爆破参数,规模性开采前在Ⅱ号料场共进行了5次爆破开采试验,5次爆破效果规律性地呈现出小于10 mm颗粒含量偏小,大于150 mm颗粒含量所占比例接近或符合相关规程规范,中间颗粒(20 mm~150 mm)明显偏多。 5次爆破试验颗粒筛分结果,颗粒级配均连续,不均匀系数均大于5,分别为9.0、9.04、6.0、8.0、9.2。颗粒坚硬,作为坝体主、次堆石料完全能够满足低压缩、高抗剪、强透水的设计原则和填坝要求。

(2)填筑碾压试验

为进一步复核坝体填筑指标,确定各种坝料施工参数,主坝体填筑开始前,依据编制的填筑碾压试验方案,进行了碾压试验。通过主堆石两次碾压试验,得出结论:一是爆破试验所开采的爆破料能够满足主堆石的填坝要求;二是碾压试验所选用的施工碾压机具SSR260自行式振动平碾可用于坝体填筑施工,采用进占法铺料是较理想的施工程序并符合规范要求;三是选定的80 cm铺料厚度、2 km/h碾压行车速度、不小于10 cm的错距法、振动碾压8遍,基本保证设计要求且经济合理,局部薄弱处可增加碾压遍数以满足设计标准。

(3)碾压参数的确定

根据黔中工程坝址处的地形地貌特征及坝体填筑料源的特点,结合试验过程情况,参建单位对试验成果进行了评审,确定了坝体填筑碾压参数。一是碾压设备采用三一重工股份有限公司生产的SSR260自行振动平碾。二是坝体填筑碾压工艺参数:a.铺料厚度80 cm;b.碾压设备行走速度1.5~2.0 km/h;c.设备碾压行走错距大于30 cm;d.填筑碾压加水量15%;e.碾压遍数按8遍进行碾压。

二、填筑施工质量控制

1.料源质量控制

①加工制备料。从源头控制坝料质量,特殊垫层料(2B)、垫层料(2A)及反滤料,在加工区按区划堆放,并按检测计划检测级配及堆放体含水量、密度等,并做好相关记录。

②坝料运输。坝料运输应采用自卸汽车,运输车辆相对固定,并经常保持车厢、轮胎的清洁,防止残留在车厢和轮胎上的泥土带入清洁的填筑区。坝料运输车辆标明坝料分区名称,防止混料。主次堆石区料按爆破要求开采后拉运至坝面。

2.填筑过程质量控制

①质量控制方法。填筑施工质量采用现场取样试验和施工过程控制的双控措施,以施工过程控制为主,现场取样控制为辅。施工过程控制主要是控制从爆破开采、铺填碾压、加水等全过程,主要抓好料场控制和坝面控制两部分。

②质量控制的关键要素。一是爆破开采,确保上坝料的级配、最大粒径、含泥量、石料物理力学指标等满足设计要求;二是人工制备垫层料、特殊垫层料等的质量控制;三是填筑施工参数,包括层厚、碾压遍数、碾压轨迹、加水量等;四是碾压设备工作状况,包括振动碾的行走速度,碾重与施工过程中的激振力、振动频率等指标满足施工技术要求;五是填筑质量检测,以坝料的颗粒级配、填筑参数及施工工艺为主,抽样检验为辅。

③坝面质量控制。一是坝体填筑前根据设计确定的各种参数、试验成果等,编制详细的坝体填筑施工组织设计及作业指导书,并对现场施工管理人员及工人进行全面技术交底,同时建立质量管理责任制,做到每道工序都有专人负责,实行标准化管理。二是为便于坝面卸料指挥,避免发生不同分区的坝料相混淆,运输上坝料的自卸汽车贴有醒目的车辆标号标识。石料场、堆料场与坝面之间采用对讲机专人联络,负责坝料调配。三是铺料厚度按压实层厚加10%控制,每个填筑单元设3个可移动的铺料层厚标志杆,并在岸坡上设置层厚标志线,以控制各区料铺料层厚不得超过设计技术要求。在铺料过程中,用液压破碎锤随时将超径石破碎解小,以利于控制铺料厚度和作业面平整度。四是现场监理、质检人员在现场跟踪监控上坝料质量、碾压参数、施工程序及施工工艺,发现质量问题及时处理,不符合要求的施工工艺及时纠正。

④加水量的控制。加水采用坝内、坝外两种方法,过渡料、垫层料采用坝内加水,主堆石料采用坝外加水。其中,坝内加水由洒水车和人工用胶皮管进行;坝外加水,在坝料上坝前,通过加水站加水,水源从河中水泵抽取,以“淋浴”的方式按照各种坝料的加水量定量向运输车加水,加水量的控制以洒水均匀、碾压前保证坝料湿润为原则。

⑤施工缝控制。在填筑前要求施工单位做好填筑作业规划以使施工接缝尽量减少,施工所用的坝内和其他必要填方区的上坝道路的布置必须先由监理工程师批准,其材料按所经过各区的材料要求填筑。垫层料、特殊垫层料、过渡料区不允许有纵向施工缝,主堆石区以及次堆石区横向施工缝按2 m宽的台阶设置。

同一填筑层内横向施工缝不要求挖除,但必须清除面上所有松散材料,填筑之前完成非岩石基础面处理。

由于大坝填筑分期,纵向施工缝上设有临时上坝道路,根据监理工程师的指示采用装载机或反铲将坝坡上的松料挖下铺平,再进行碾压处理,使施工缝两侧的新旧填料良好结合。

⑥各类坝料填筑参数控制(略)。

⑦GPS智能压实系统辅助控制。在坝体填筑过程中,引进GPS智能压实系统并辅以常规检测手段加碾压过程监控。碾压施工过程中,碾压全过程的数据,包括行驶速度、行驶轨迹、碾压遍数、振动频率、压实度CMV值,都会被记录下来并保存到数据库中,用于填筑质量分析。

三、填筑效果

1.填筑试验成果

在坝体填筑过程中,根据规范要求进行了干密度和孔隙率试验,其中施工单位共自检1 799组,监理单位抽检229组,试验结果全部合格。

施工单位共自检1 799组,监理共抽检229组,监理抽检频次为施工单位的12.2%。

2.沉降监测效果

①施工期实测坝轴线上最大沉降量为80.8 cm,出现在1/3~1/2坝高部位 (为坝轴线处坝高的0.41%),最大沉降量级及部位与国内紫坪铺、滩坑、吉林台一级等同类面板堆石坝基本一致。最大断面(0-7.5桩号)坝体最大累计沉降量为137.34 cm,为相应断面处坝高的0.92%,符合同类面板堆石坝施工期沉降变形规律。

②施工期坝体沉降总体变形规律为沉降量随堆石体填筑高度的增加而增大,沉降趋势随时间的延续而减缓,同一高程各测点的沉降量坝轴线处最大,并向坝轴线上下游侧减小,坝轴线上下游及左右岸两侧坝体沉降量均较为对称,符合面板堆石坝的沉降变形规律。

③2015年4月蓄水后至2017年2月,坝轴线沉降了3.64 cm,为测点累计总沉降量的5%,最大断面(0-7.5桩号)沉降了4.66 cm,为累计总沉降量的3.3%。

④截至2017年2月,坝轴线累计最大沉降量为84.44 cm。最大断面(0-7.5桩号)累计总沉降量142.00 cm。蓄水期坝体沉降量在合理范围内。