电絮凝/臭氧杀菌工艺修复切削液试验研究

2018-03-21刘威风费庆志许芝费洪剑张笑维

刘威风,费庆志,许芝,费洪剑,张笑维

(大连交通大学 环境与化学工程学院,辽宁 大连 116028)

0 引言

切削液是一种高性能的金属加工液.由乳化剂、矿物油、油性剂、防锈剂等组成.切削液根据其原液的不同可以分为乳化油,合成乳化液和微乳化液.切削液在零件加工、发动机制造、轧辊、钢板冷却等机械加工过程中被广泛应用.起到冷却、润滑、清洗和防锈等作用[1- 4].切削液在使用过程中,由于金属碎屑、油污、粉末、灰尘和溶解矿物质等外界物质杂质的不断积累、加工过程中高温、氧化、微生物滋生等诸多因素导致切削液主要成分的分解和功能的失效[5].作为一种高难度处理的工业废水,如果使用传统破乳达标排放,会加重处理成本.如果在切削液失效之前给予适当修复净化,进而达到回用的目的,从而避免资源的严重浪费,降低企业的生产成本,保护环境.因此研究“电絮凝-臭氧杀菌工艺修复在线使用切削液”很有必要.该法在对纺织工业废水、印染废水的脱色、制药废水、微污染水、油田废水、乳化液废水等处理研究中取得较好效果[6- 11].本文选用某零件加工使用切削液,采用电絮凝-臭氧杀菌联合处理工艺对其进行净化修复研究,分别考察极板间距、电流密度、通电时间、倒极时间对微废切削液悬浮物(SS)去除率、COD的影响,找出最佳试验条件,从而为研发电凝聚净化切削液设备提供基础性的数据和参考依据.

1 材料与方法

1.1 样品参数

某零件制造公司加工生产使用切削液呈暗灰色, SS含量为1.463×104mg/L,COD值为8.48×104mg/L,电导率值为4.76 ms/cm,细菌总数为8.3×106cfu/mL,pH值为9.25.

1.2 试剂与仪器

仪器设备: PL203 型精密电子分析天平、PHS-3C型pH仪、DDS-11A数显电导率仪、DHG-9030A型电热恒温鼓风干燥箱、KDB-ⅢCOD微波消解仪、JWY-30G型直流稳压电源、JET-D型臭氧消毒机、高压消毒锅、恒温培养箱等.

实验药剂:硫酸亚铁铵(分析纯)、重铬酸钾(分析纯)、浓硫酸(分析纯)、硫酸银(分析纯)、硫酸汞(分析纯)、试亚铁灵、NaOH(分析纯)、铝板、蛋白胨、牛肉膏、氯化钠(分析纯)、琼脂等.

1.3 试验方法与分析方法

1.3.1 试验方法

试验前,将铝板放入丙酮溶液中浸泡5 min左右,并先后用粗、细砂纸打磨后放入NaOH溶液反应,待大量气泡冒出后用去离子水清洗,再用稀盐酸溶液清洗,待气泡冒出,再用去离子水冲洗干净,浸入酒精中放置,待使用时取出,保持电极表面的洁净[12].

1.3.2 分析方法

试验测定的切削液指标包括悬浮物(SS)、化学需氧量(COD)、pH、细菌总数.各项指标的测定方法如表1所示.

表1 主要指标的测定方法

2 结果与讨论

2.1 电凝聚反应

实验装置为自制长方体反应器,反应器尺寸为:20 cm×10 cm×20 cm,自制反应槽使用材料:聚丙烯,如图1所示.内装有铝板(10 cm×10 cm×0.2 cm)、应用继电器、时钟继电器及直流电源连成电路实现通电的周期换向和脉冲过程,切削液中的浮渣经过反应器右上方出水堰流出,同时底部通入臭氧杀菌,干净切削液从下部出水口流出,完成修复.

图1 实验装置

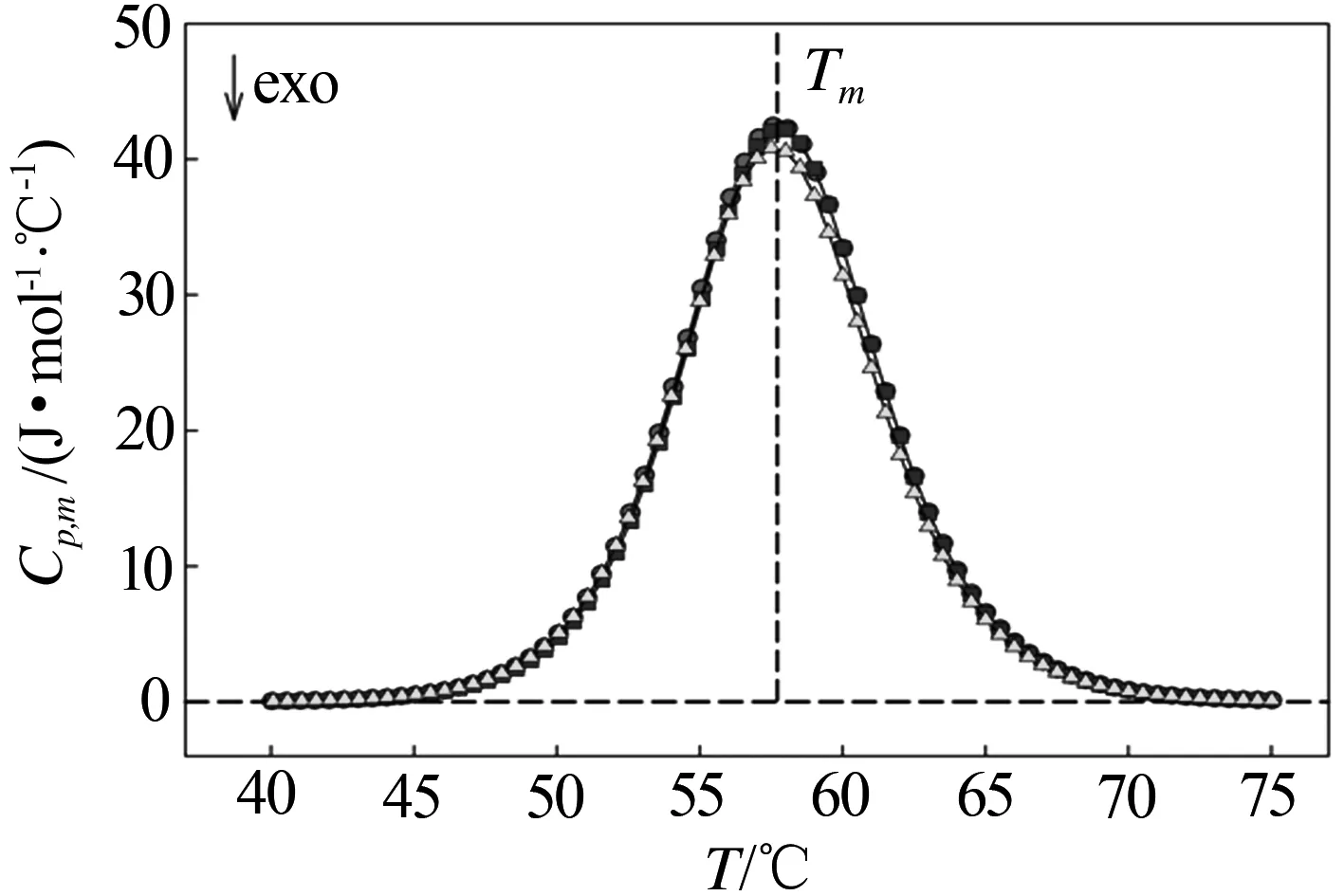

(1)极板间距对切削液中SS去除率的影响

反应温度为室温20°,切削液的电导率值为4.76 ms/cm,反应初始pH值为9.25,电流值为1 A,换极时间为0 min,改变不同的极板间距d,反应30 min时,d的改变对切削液中SS去除效果如图2所示.

图2 不同极板间距对SS去除效果的影响

由图2可知,随着通电时间t的延长,SS去除率先上升后趋于稳定.d越小,SS去除率越大,反之则去除率越低.当t为20 min时,极板间距d为10 mm时,SS总量可降低到1.97×103mg/L,去除率达到86.5%,此外当d过小时,也易造成电流短路.由此得出:铝电极板的最佳间距为10 mm.

(2)极板间距对切削液COD的影响

由图3可知,COD随通电时间的延长呈下降趋势,极板间距越小,COD下降趋势越明显,当电解为25 min时,COD值为7.5×104mg/L,与新切削液COD接近.当通电时间为20 min时,COD与新切削液等同,时间过长,会破坏切削液中的有效成分,使性能下降.

图3 不同极板间距对切削液COD的影响

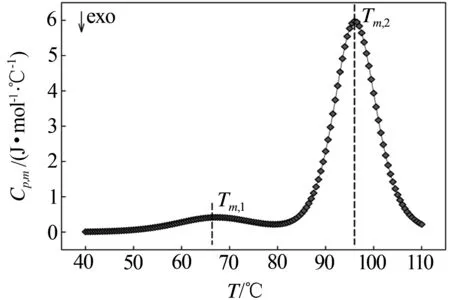

(3)电流密度对切削液SS去除效果的影响

反应温度为室温20°,切削液的电导率值为4.76 ms/cm,反应初始pH值为9.25,换极时间为0 min,极板间距10 mm,反应30 min时,电流密度的改变对SS去除效果如图4所示.

由图4可知,电流密度越大,SS去除率就越高.反之,电流密度越小,SS去除率就越低.但电流密度很大时,一部分电流消耗在电解水上.电流密度过小时,去除率较低.综上应选用电流密度为15 mA/cm2,SS去除率达到88.5%.

图4 不同电流密度对SS去除效果的影响

(4)电流密度对切削液COD的影响

由图5可知,COD随通电时间的延长呈下降趋势,前5 min下降趋势明显,5 min后趋于平缓.这是由于切削液中悬浮有机物逐渐聚集减少所致.电流密度越大,COD下降趋势越明显.当通电时间为20 min左右时,COD与新切削液相当,因此通电时间应在20 min左右,不宜过高,否则导致切削液破乳失效.

图5 不同电流密度对COD的影响

(5)通电时间对切削液SS去除率、COD的影响

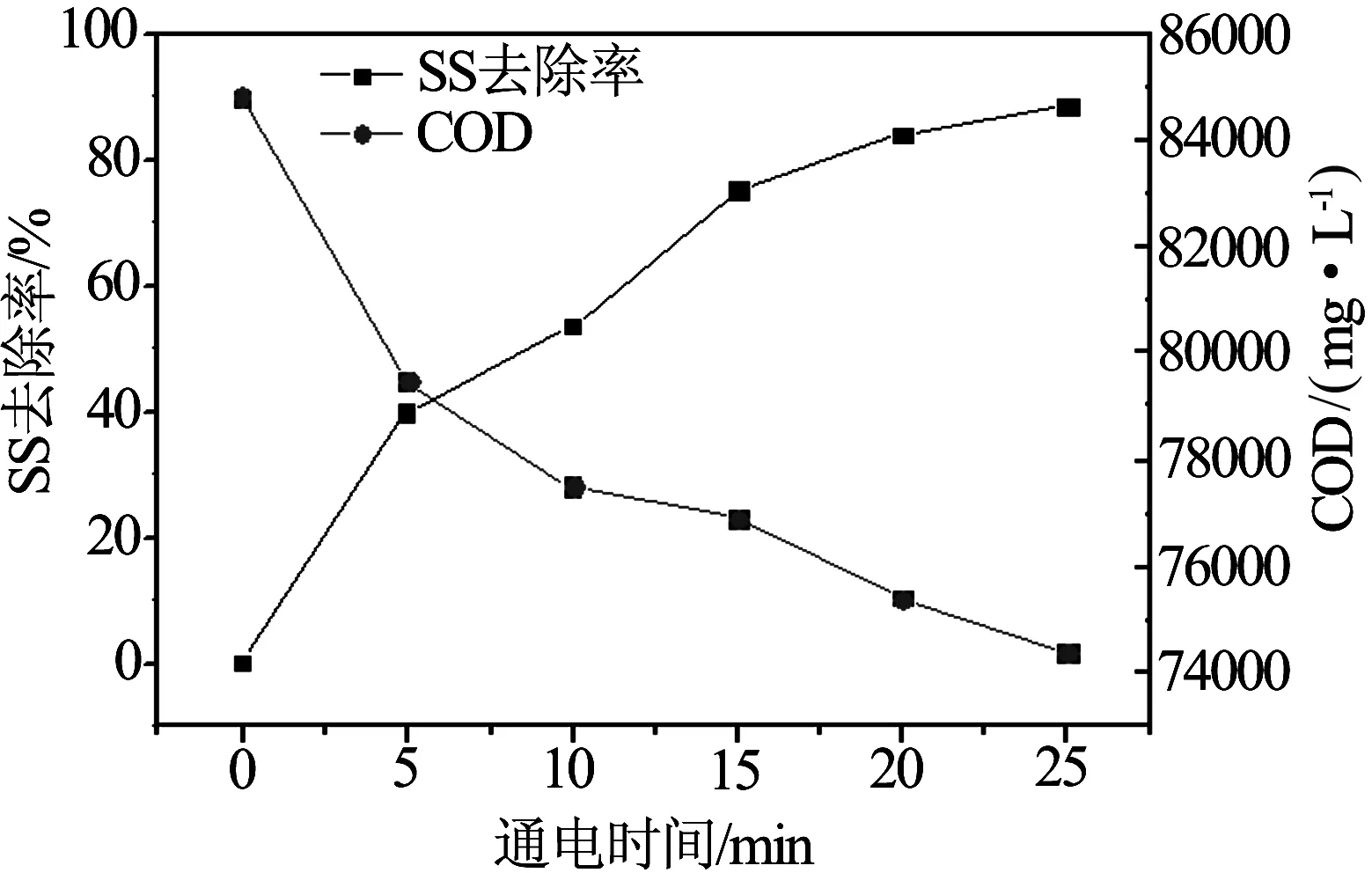

反应温度为室温20°,切削液的电导率值为4.76 ms/cm,电流密度15 mA/cm2,电解时间30 min,电极间距10 mm,初始pH为9.25时,倒极时间为0 min,如图6所示.

图6 通电时间对悬浮物(SS)去除效果及COD的影响

由图6可知, SS去除率随通电时间的增加逐渐增加.通电时间超过25 min后SS去除率的变化逐渐趋于平缓.继续增加通电时间,能耗增加,效率降低,在30 min后SS去除率不再明显提高.因此通电时间应为20~25 min之间,SS处理效果较好.COD随通电时间的延长呈下降趋势,前5 min下降趋势明显,5 min后趋于平缓,这是由于随着电解时间的增加,极板不断极化所致.

(6)倒极时间对切削液悬浮物(SS)去除率的影响

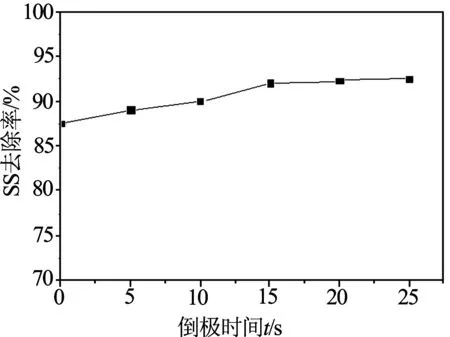

电流密度15 mA/cm2,电解时间20 min,电极间距10 mm,pH为9时,倒极时间的改变对切削液中悬浮物(SS)的处理效果如图7所示.

图7 倒极时间对SS去除效果的影响

由图7所示,前15s,SS去除率随倒极时间的延长逐渐增加;15 s后,SS去除率随倒极时间的延长逐渐趋于平缓,这是由于电极钝化所用时间更短,极板还没溶解已有部分钝化.因此,倒极时间应控制在10~15 s之间,悬浮物(SS)去除率较好,可达92.12%.

2.2 臭氧杀菌实验

臭氧属强氧化剂,具有杀微生物作用,其杀菌速度较氯快300~600倍[13],具有良好的杀灭作用,且使用方便,作用速度较快,具有良好的使用前景[14].本试验所用的产臭氧装置为JET-D型臭氧消毒机.产生的臭氧从实验装置右底部通入.

经电絮凝处理后的切削液,作曝气处理,每隔5 min取一次样,经稀释100倍后,接种到已配置好的培养基中,培养36 h,测定菌落总数.经测定,把细菌变化规律绘制曲线如图8所示,从图中可知,在通入臭氧过程中随着曝气时间的增加,切削液中细菌总数迅速减少.经曝气处理10 min,经测定,杀菌率高达99.9 6%;此后再继续曝气处理,细菌去除率增加不明显.因此,臭氧杀菌反应合理的曝气时间是10 min.

图8 不同曝气时间对杀菌率的影响

3 修复后性能评价

3.1 试验方法

微废切削液经过“电絮凝-臭氧杀菌工艺”修复后,依据GB/T 6144-2010[15],依次做如下实验来对其进行性能评价:

(1)pH值测定

用PHS-3C型pH仪测定切削液pH值,测定三次取平均值,记下度数.

(2)消泡性测定

取70 mL修复后的切削液倒入100 mL具塞量筒中,盖好塞,上下摇动1 min,上下摇动距离约为1/3 m,摇动频率约为100~120 次/min,然后室温静置10 min,观察液面残留泡沫体积,记下度数[15].

(3)防腐性测定

将制备的试片,全浸入被测试液中(不同材料的试片不应浸于同一杯中),加盖玻璃罩,放入恒温箱中,温度设置为(55±2)℃,到规定时间,取出试片进行观察[15].

(4)防锈性测定

用滴液管吸取切削液,按梅花格式滴入五滴,于试片磨光面上,每滴直径约为4~5 mm,后将试片放入干燥箱隔板上,合上干燥器盖,置于(35±2)℃恒温箱内,连续试验到规定时间,取出试片,进行观察[15].

3.2 结果与讨论

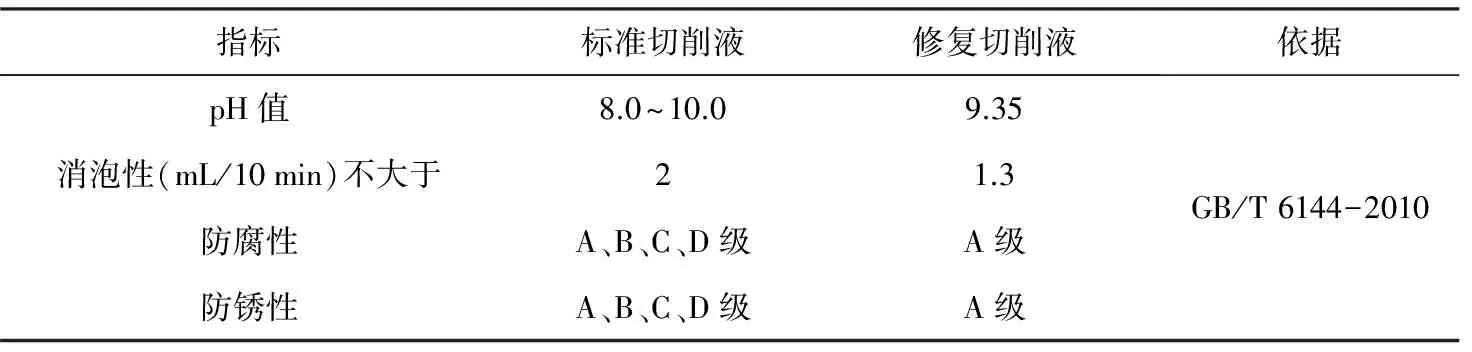

经修复后的切削液,对其进行性能评价,与标准切削液性能进行对比,结果如表2所示.

表2 修复前后切削液性能指标比较

4 结论

(1)微废切削液经电絮凝/臭氧杀菌净化处理工艺修复后,其消泡性、防腐性、防锈性等指标都能达到《合成切削液(GB/T 6144-2010)》要求,可以继续循环使用;

(2)电絮凝/臭氧杀菌净化处理工艺作为微废切削液的修复再生处理方法,有较好的处理效果,总悬浮物(SS)去除率可达92.12%,杀菌率达到99.9 6%;

(3)确定了处理工艺的最佳反应参数:电流密度为15 mA/cm2、电极间距为10 mm、通电时间为20 min、倒极周期为15 s,臭氧曝气时间10 min.切削液净化修复前后效果如表2所示,其消泡性、防腐性、防锈性主要性能都有大幅提升,满足《合成切削液(GB/T 6144-2010)》要求,可以继续循环使用.

[1]宋鸿仪.切削液在金属切削工艺中的作用[J].新疆工学院学报,1994(3):211-215.

[2]WATANABE S. Characteristic Properties of Cutting Fluid Additives Derived from the Products of Boric Acid and Various Aminoalco-hols [J]. Joumal of Materials Science Letters, 1996, 15 (3): 1111-1114.

[3]张康夫.乳化切削液与水剂清洗液的使用与废水处理[J].腐蚀与防护,1996,18(2):18-19.

[4]张宏亮,贾晓鸣.切削液润滑性能的试验研究[J].河北理工学院学报,1996,18(1):21-23.

[5]肖剑,张璐熠.水基切削液的维护与管理[J].石油商技, 2006(6):24-26.

[6]许佩瑶,王淑娜,王德宏. 高浓度印染废水的电解-内电解法复合处理[J].印染,2004(8):26-28.

[7]李亮,董怡华,胡筱敏. 原位电凝聚膜生物反应器处理模拟印染废水[J]. 中南大学学报,2013,44(10):4350- 4356.

[8]孙兆楠,胡筱敏,董嫦娥.周期换向电凝聚法处理黄连素模拟制药废水研究[J].安全与环境学报,2011,11(6):60-64.

[9]缪佳,贺群丹,彭博宇,等. 电凝聚超滤联理微污染水的试验研究[J].中国给水排水,2015,31(3):41-45.

[10]王车礼.电絮凝处理油田废水初步研究[J].油气田环境保护,2002,12(3):19-21.

[11]曹福,刘红.电凝聚处理轧钢乳化液废水的研究[J].工业水处理,2006,26(2):24-26.

[12]崔明玉. 电气浮处理特种废水的机理和实验研究[D]. 大连:大连理工大学,2005.

[13]林爱红,饶健,秦彦珉,等. 臭氧杀菌效果的影响因素分析[J]. 医药卫生科技,2002,13(6):13-14.

[14]王洪林,顾健,王小萍.CDS-1型臭氧水处理塔杀菌效果观察[J].中国消毒学杂志,1995,12(3): 151.

[15]中华人民共和国国家质量监督检验检疫总局.GB/T 6144-2010合成切削液[S]. 北京:中国标准出版社,2010.