交叉孔电化学去除毛刺电场仿真分析

2018-03-21郭英杰刘嘉航李杰王丽媛董华军1

郭英杰,刘嘉航,李杰,王丽媛,董华军1,

(1.国家电网 天津平高智能电气有限公司,天津 300300; 2.大连交通大学 机械工程学院,辽宁 大连 116028)

0 引言

毛刺作为机械零件在制造加工过程中产生的不必要产物使整个产品的性能大打折扣且缩短其机械使用寿命.目前去毛刺有热能、高压水射、磨料流、电火花和电化学等加工方式[1],电化学去毛刺属于非接触式加工,相比于传统机械去毛刺,可有效提高两孔相交处边缘的精度和加工效率.

毛刺直接影响零件的质量和精度,德国埃玛克针对复杂内腔结构的毛刺配备柔性去毛刺系统FDS[2].徐正扬[3]等人对航天发动机的针对整体叶盘设计了一种阴极进给方向优化方案.余自远[4]等针对铝板上的微小孔毛刺的去除,基于有限元分析建立了数学模型从理论上和分析去毛刺效果的影响因素[5].电化学加工过程中,电场的分布主要取决于工件和阴极的集合形状及相互位置.随着加工的进行,阳极开始发生腐蚀反应,电力线随着阳极形状改变而改变.在加工过程中,电场分布情况是决定加工效果的关键因素.

本文通过建立反应过程中电场的数学模型,分析了影响电场分布的因素,通过计算机模拟技术对比分析不同的数学模型得到影响电场分布和电流密度的因素.得到球形电极提高加工精度,圆柱电极提高加工效率的结论,及优化了阴极绝缘层位置的设计,即低于毛刺根部水平位置.通过仿真计算可面对不同的工件加工要求,确定较优电极形状和加工电压,省去通过多次实验确定加工参数的步骤.

1 电化学加工间隙电场分布

在电化学加工进行中,工具阴极与被加工件之间间隙处充满高速流动的电解液.加工间隙中的电场分布直接影响着电化学加工的效率和精度.电化学加工外用电源分别与阴极和工件相连接,形成连续不断的电流.假设电化学加工进入平衡状态,即电场参数不随时间变化,属于稳恒电流场.假设电解液满足各向同性[5],则电场分布符合拉普拉斯方程,即:

▽2φ=0

(1)

(2)

φb=0

(3)

φa=U

(4)

其中,φ为电场中各个电位;U为金属阳极的电位值;φa和φb分别为阴极与阳极电位.

电场中各点的电场强度和电流密度分别为:

(5)

i=κE

(6)

综合上述公式得到:

(7)

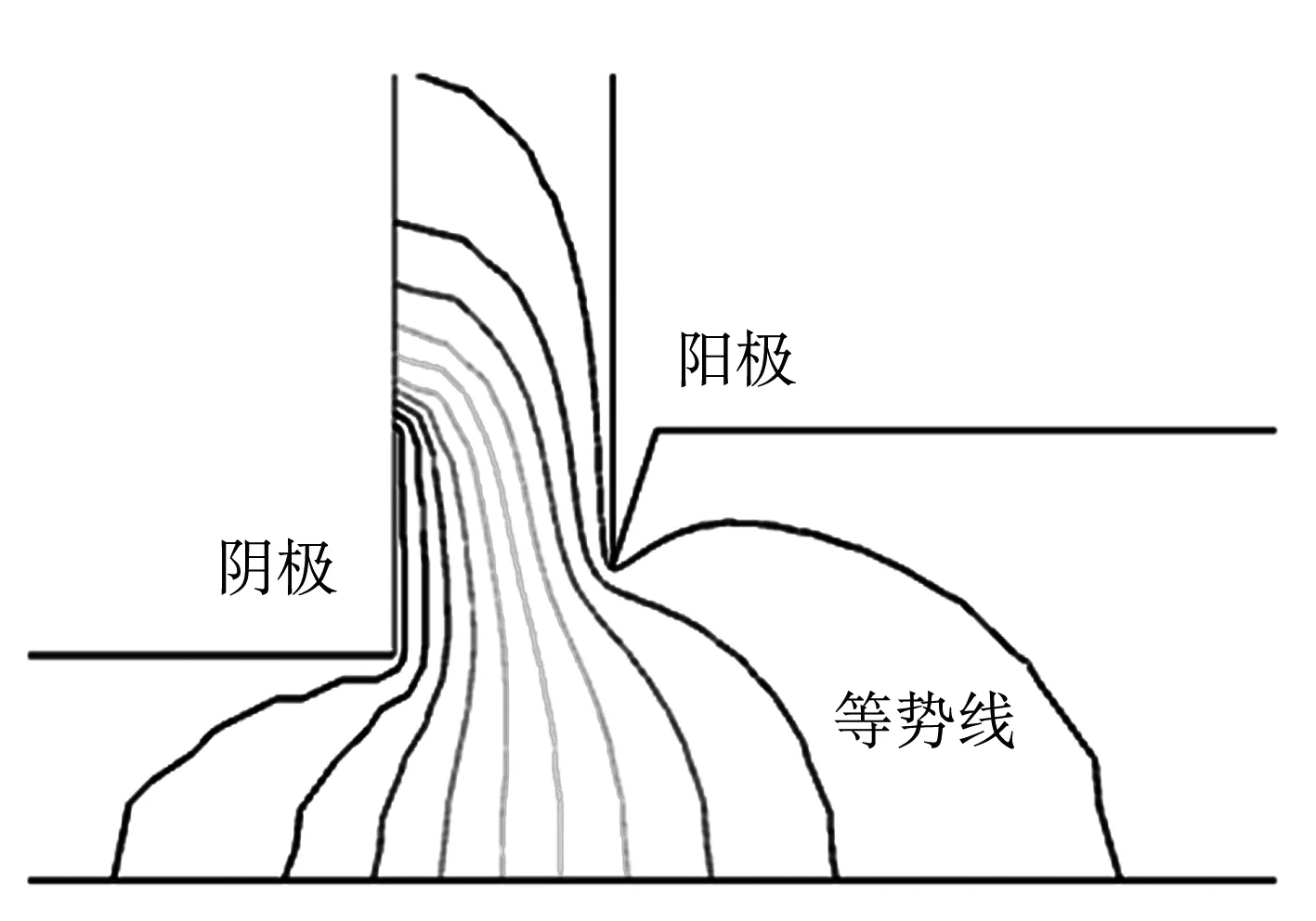

图1为加工间隙中电场分布情况.

图1 电化学加工间隙的电场分布

2 加工间隙模型建立和参数选择

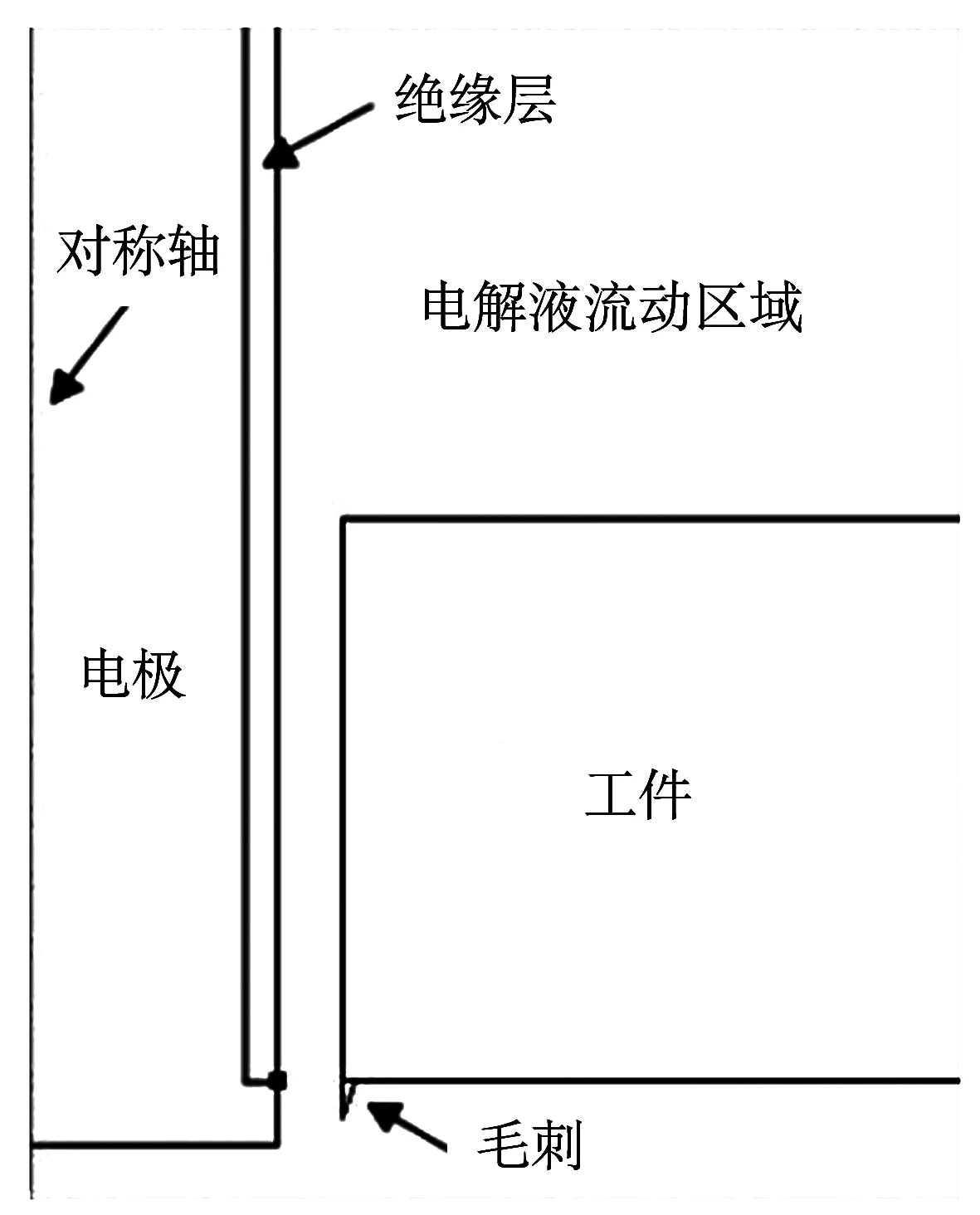

本文采用沿根部去除毛刺,由加工方案可得出电化学去毛刺电场仿真的二维几何模型,如图2所示.加工孔直径为5 mm,电极直径4 mm,毛刺高度和厚度分别为0.6和0.2 mm.在电场仿真设置中,绝缘边界用线替代.

图2 去毛刺二维加工示意图

工件电解过程的瞬态仿真通过耦合模型中电流和形变几何来实现的.通过法拉第定律可得知金属的溶解量取决于参加电化学反应的电荷量Q.因为加工电极为固定电极,即进给速度为0,金属的去除体积可通过以下公式计算[6].

(8)

式中,M为摩尔质量;ρ为密度;z为金属的化合价;F是法拉第常数;η为电流效率.

金属工件在法向的溶解速度vn与法向的电流密度Jn成正比.

(9)

当加工件为35#不锈钢,电解液为20%的NaNO3溶液时,Jmin取10 A/cm2[6].

其他仿真参数选择如表1所示.

表1 仿真参数

3 仿真结果分析

3.1 电极形状对加工型面的影响

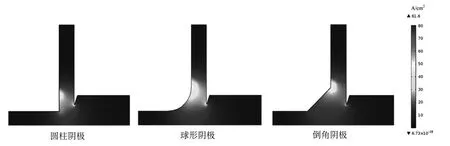

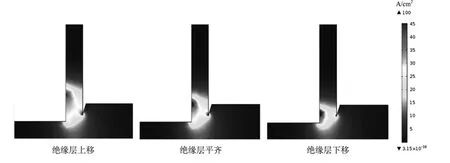

电化学加工电场分析最重要的仿真结果就是反映蚀除速度的电流密度分布[7].分别对圆柱型阴极、球状和倒角阴极两种加工电极形状进行电场分析.得到的电流密度分布如图3所示.

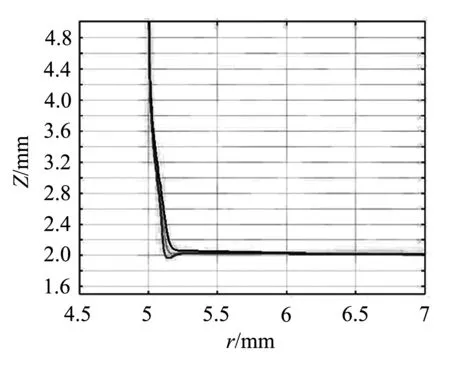

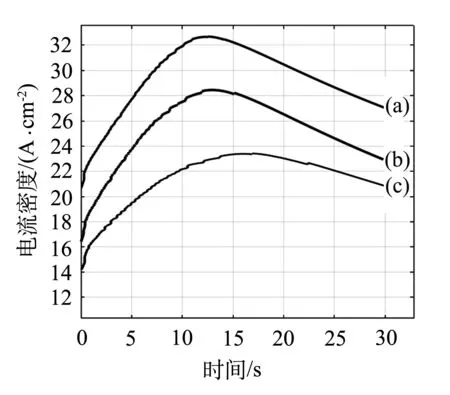

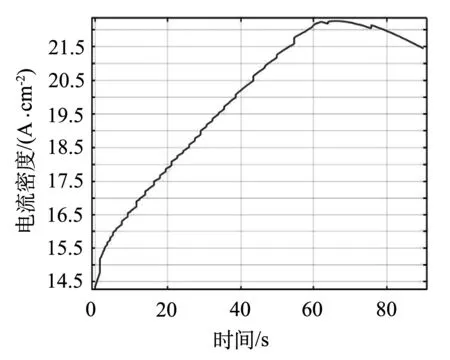

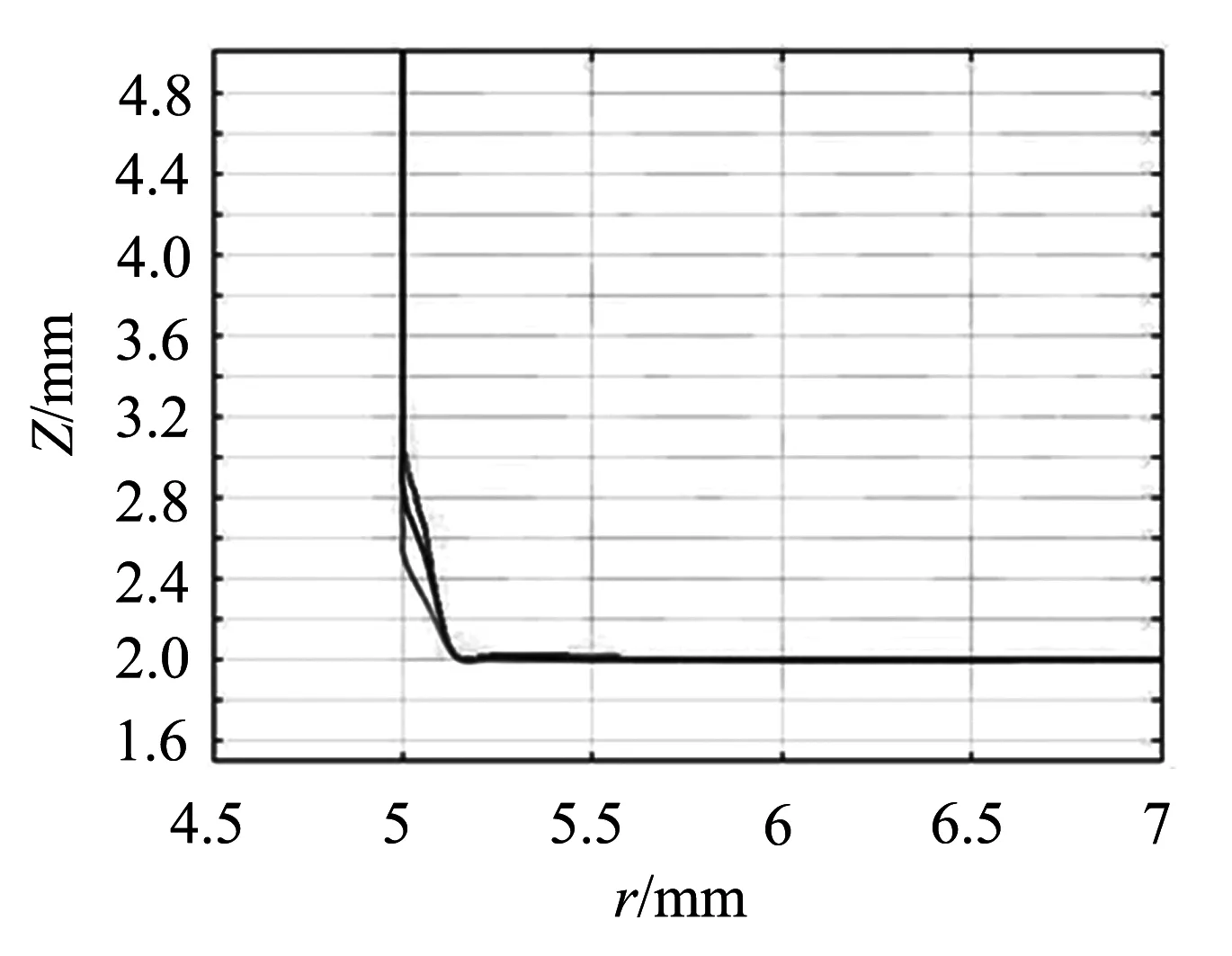

图3中,电流密度最大区域位于工件毛刺尖端和电极绝缘层边缘.圆柱电极加工时毛刺上电流密度范围为:18.54 图3 三种电极形状电流密度分布图 图4为圆柱型电极、球形电极和倒角电极在20 V电压下加工15 s后的加工面型面仿真. 图4 加工15 s后型面仿真 从表2和图4中可看出,经过倒圆和倒角处理后,加工表面处电流密度都有所下降.其中毛刺尖端电流密度大幅度下降.从高效率加工角度考虑,应选择圆柱电极.当对加工孔精度要求高时应选择对电极进行倒圆处理. 在电极电流密度分布图上可看到,电极表面电流密度最大位置为绝缘层与参与反应电极表面交界处,因此可得知阴极绝缘层布置位置与电化学去毛刺效果有一定影响. 在工作电压20 V,非线性电解液的加工条件下,建立绝缘层不同位置的加工模型,分析去毛刺型面的影响. 从图5中可看出,随着绝缘层的向下延伸,孔壁内非加工面处电流密度减小,电流密度分布逐渐向毛刺尖端聚集,同时毛刺处电流密度在降低.如图6所示,(a)、(b)、(c)分别为绝缘层上移、平齐和下移三种绝缘层位置对应的平均电流密度随时间的变化曲线. 图5绝缘层布置对电场分布影响 图6 毛刺表面平均电流密度变化曲线 根据曲线数据可知,电流密度分别在12.5、13和16 s三时刻达到最大值,在此时刻孔口的毛刺完全去除.随着绝缘层的下移,电解反应的效率逐渐降低,完全去除毛刺所需的时间加长.分别将电流密度最大值时的工件轮廓图提取出来.方案(c)中去毛刺后得到的孔口非加工面受腐蚀最小.方案(a)则有着最高的去毛刺加工速度. 加工电压是决定电化学去毛刺中电流密度的关键参数,实际加工中是最容易调节的参数,对零件去毛刺加工时间和精度有着重要的影响[7]. 图7为使用NaNO3溶液作为电解液,使用圆柱形电极,在不同加工电压下,毛刺表面平均电流密度随时间变化曲线图. (a) 加工电压为10 V (b) 加工电压15 V 图7两种加工电压下毛刺电流密度曲线 随着加工电压的降低,电流密度达到峰值的时间明显延后,当加工电压为10、15 V时,完成去除毛刺所需要的时间分别为117、70 s.图8所示为电压为10、15和20 V下加工完成后工件去除毛刺表面轮廓图. 图8 不同加工电压去除毛刺后工件型面仿真 当加工电压为20 V时,加工孔在孔深方向上距离孔口1 mm处就受到腐蚀作用,加工后的工件边缘轮廓粗糙.而当加工电压降低至10 V后,沿孔深方向的腐蚀范围明显减小,降低到0.5 mm 左右,同时去毛刺后形成的边界更为平滑,形成类似倒角的形状.由此可见,随着加工电压的增加,在获得较快加工速度的同时,电解反应的散杂腐蚀现象随之加剧,加工面的表面质量也有一定程度降低.为了获得较好的加工效果,得到倒角形状的加工形状,选择合适的加工电压至关重要. 综上所述,选用20%浓度的NaNO3溶液作为电解液,选用圆柱形电极并加工面进行倒角,并且设计阴极绝缘层低于毛刺根部.当加工电压为10 V时,去除毛刺后对孔边缘的腐蚀程度最小,加工时间最长,在精度有较高要求时应选此参数.而本实验中综合考虑加工质量和加工效率的影响,拟定加工参数为15 V,加工时间为70 s. 本应用仿真软件对电化学去毛刺加工的加工间隙电场进行仿真分析,针对不同电极形状、绝缘层位置和加工电压等加工参数分别建立仿真模型.对比加工间隙电场分布,通过研究电流密度曲线及工件型面变化曲线,分析各参数对电化学去毛刺效果的影响,并得出电压和电流密度与加工时间关系曲线.最终结合流场仿真结果选择倒角形电极作为电化学去毛刺试验的阴极工具,并且拟定优化加工参数. [1]陈世平,罗辑,石军.金属切削加工中的毛刺问题[J].机械设计与制造,2004,41(1):99- 100. [2]埃马克.埃马克电化学加工(ECM)技术—航空发动机创新技术不可或缺的一部分[J].航空制造技术,2014,56(11):106- 107. [3]徐正扬.发动机叶片精密电解加工关键技术研究[D].南京:南京航空航天大学,2008. [4]余自远.微小孔电化学去毛刺技术研究[D].大连:大连理工大学,2012. [5]徐文骥,余自远,孙晶,等.微小孔电化学去毛刺试验研究[J].航空制造技术,2011,53(19):62- 67. [6]王建业.电解加工原理及应用[M]. 北京:国防工业出版社,2001. [7]王建业,余艳青,韩冠军.MOSFET高频窄脉冲电解加工工程化电源研制[J].电加工与模具,2005,39(2):59- 63.

3.2 绝缘层位置对毛刺型面影响

3.3 加工电压对加工面的影响

4 结论