导弹液压起竖系统流量压力复合控制策略研究

2018-03-20冯江涛高钦和邵亚军钱文鑫

冯江涛, 高钦和, 邵亚军, 钱文鑫

(火箭军工程大学 动力工程系, 陕西 西安 710025)

0 引言

起竖系统采用电液比例阀控制液压缸运动实现负载由水平状态转换至竖直状态,这种控制普遍采用开环或位移闭环控制方法。起竖系统的负载是时变的且存在超越负载,电液比例控制系统是非线性系统,采用传统控制算法控制精度不高,液压系统在控制大惯量负载起动、制动过程中易产生较大的冲击[1],负载的振动加速度较大,影响系统的平稳性和安全性。

为提高控制精度并减小冲击,许多学者将先进控制算法应用于电液比例控制系统中,如滑模控制[2]、模糊控制[3]、反演控制等[4],取得了较高的控制精度,但是由于算法的复杂性,计算量较大,在工程中应用仍有许多问题待解决。另有学者研究了位置、速度、压力等复合控制策略,如权龙等[5]研究了电液伺服位置、压力两种控制方式的机理,提出串联和并联相结合的位置、压力复合控制方法,实现了无冲击的位置控制和压力控制转换,简化了控制过程。许小庆等[6]提出了两种方法:一是将位置控制过程分解为速度和位置两个控制过程;二是利用阀口压差对伺服阀流量进行修正。在不影响系统响应特性的前提下,两种方法可以消除电液位置伺服系统起动过程中的压力冲击。柏艳红等[7]提出带负载力补偿的速度前馈和位置反馈复合控制策略,在不同负载下,对于不同的期望速度,不需要调节控制器参数,无论正向运行还是反向运行,都可以获得较好的控制性能。

电液比例控制系统一般使用三位四通比例阀实现控制,其进出油口是联动的,负载加速过程中,出油侧仍有一定的压力,减速过程中会形成液压冲击[8]。为提高控制精度、简化控制单元结构,陈晓波等[9]提出了负载口独立控制技术,液压缸的进口与出口分别由两个独立调节的节流阀完成,可通过不同形式的阀来实现。Lu等[10]用5个二位二通锥阀实现液压缸速度和压力控制,取得了较好的节能和位置跟踪控制效果。针对大惯性负载加速、减速的平稳性问题,顾临怡等[11]在采用进口、出口节流协调控制的阀控单元基础上提出了分段控制策略,采用基于在线估计的状态反馈控制,在减速过程中控制出油侧压力,控制方法可兼顾加速、减速的快速平稳性和稳态控制精度。Choi等[12]将负载口独立控制技术应用于挖掘机以实现节能,通过与单个阀控的对比验证了方法的有效性。徐兵等[13]、Xu等[14]提出负载口独立节能系统的泵阀联合控制策略,同时控制变量泵与比例方向阀,设计了两层结构控制器实现系统的运动及节能控制,在满足控制要求的情况下尽可能降低能耗。上述研究表明:负载口独立控制消除了进油口和出油口之间的耦合关系,提高了控制系统的自由度,取得了较高的控制精度,更易于在工程应用。

本文针对起竖过程控制精度低和液压冲击的问题,采用负载口独立控制起竖过程的方法,建立了起竖系统的数学模型;分析了起竖过程中液压冲击的形成原因;介绍了负载口独立控制技术和计算流量反馈技术的原理;设计了流量压力复合控制策略;完成了起竖试验,验证了控制策略的效果。

1 导弹起竖系统模型

起竖过程是由多级缸推动负载由水平状态转动至竖直状态[15-16]的过程,起竖系统动力学分析如图1所示。图1中:P2代表负载转动的后铰支点,O代表起竖油缸的下铰支点,P3代表起竖油缸的上铰支点,PG代表负载的重心位置;F为起竖油缸的推力,P2P4是推力的力臂;θ为负载的起竖角度,代表负载位置P2P3与水平位置P2P5的夹角;G为负载的重力,P2P5是重力的力臂;β代表∠P3P2PG,α代表∠OP2P5.

负载的欧拉动力学方程为

(1)

式中:J为负载绕点P2的转动惯量。

根据几何关系可得

P2P5=P2PGcos (θ+β),

(2)

(3)

(4)

可得多级缸的推力计算公式为

(5)

起竖力与起竖角度的关系如图2所示。随着液压缸的伸出,起竖角度由0°变为90°,起竖力逐渐减小,在重心过平衡点后,起竖力变为负值,液压缸由推力变为拉力。

阀控液压缸系统原理如图3所示,采用一个三位四通电液比例阀控制液压缸的进出流量。当阀芯切换至右位时,液压缸无杆腔进油,当压力升高足够克服外负载力时,液压缸开始运动,有杆腔油液通过电液比例阀返回油箱。图3中ps是油源压力,pf是无杆腔压力,pd是有杆腔压力,qf和qd是流入或流出无杆腔和有杆腔的流量,Vf0和Vd0分别是液压缸无杆腔与有杆腔的初始容积;Af和Ad分别是液压缸无杆腔和有杆腔的作用面积。

电液比例阀的流量方程为

(7)

式中:Cd是流量系数;A(xv)是xv的阀过流面积函数;xv是阀芯位移;ρ是油液密度。

目前,该平台已着手组织各方力量,进行磷矿资源高效开发及可持续利用、磷资源高效利用农业服务、环境磷资源回收利用等方面的调研,并积极推动首批科技小院的设立。作为国家肥料产业绿色发展科技创新联盟的支撑单位,该平台将为实现长江经济带及农业绿色发展愿景持续贡献力量。

将液压缸的有杆腔和无杆腔分别当作一个节点容腔,利用节点容腔法建立两腔的压力方程,并计算多级缸各级所输出的作用力,得到4级液压缸的模型如(8)式所示。

(8)

式中:E为油液的有效体积弹性模量;Af4、Af3、Af2、Af1分别为4级、3级、2级、1级筒无杆腔作用面积;Ad4、Ad3、Ad2、Ad1分别为4级、3级、2级、1级筒有杆腔作用面积;l4max、l3max、l2max、l1max分别为4级、3级、2级、1级筒的最大位移;x43、v43分别为4级筒相对于3级筒的轴向位移、速度;x32、v32分别为3级筒相对于2级筒的轴向位移、速度;x21、v21分别为2级筒相对于1级筒的轴向位移、速度;x1p、v1p分别为1级筒相对于活塞杆的轴向位移、速度;F4、F3、F2、F1分别为4级、3级、2级、1级筒输出作用力;Ff4、Ff3、Ff2、Ff1分别为4级、3级、2级、1级筒运行过程的摩擦力;Fp4、Fp3、Fp2、Fp1分别为4级、3级、2级、1级筒、活塞杆间的碰撞力。

2 起竖系统液压冲击形成原因

2.1 液压缸起动过程动态特性

液压缸起动过程可等效为一个容腔- 负载惯量系统,流量改变后,进入新的稳态前,会出现振荡。其频率与外界输入量无关,只与系统固有的参数有关,称为固有频率[17]。假定液压缸外力FL为一恒值,输入一个阶跃流量q0,如图4所示,m为负载质量,v为液压缸活塞杆速度,Vf为从泵的高压腔、连接管道到液压缸无杆腔容纳液压油的容积。

忽略摩擦、泄漏等因素,活塞的力平衡方程和油液连续性方程分别为

(9)

(10)

假定初始状态v(0)=0,pf(0)=|FL|/Af,相当于液压缸进口封闭,无杆腔压力与外力平衡,输入一个阶跃流量,可得压力和速度的动态变化为

(11)

(12)

式中:固有角频率ω=EA2f/(Vfm).

液压缸的压力和速度曲线如图5(a)所示,从图5(a)中可得液压缸起动时,压力和速度会有很大的波动,实际过程中由于液压阻尼的作用,波动会逐渐减小,如图5(b)所示为实测压力和速度波动曲线。

2.2 负载制动时液压冲击

管流阀门突然关闭产生的液压冲击:t≤T时为完全冲击,管道内压力的增大值为

Δp=cρ(vf-va);

(13)

t>T时为非完全冲击,管道内压力的增大值为

Δp=cρ(vf-va)T/t.

(14)

式中:c为压力冲击波在管道内传播速度;vf、va为阀门关闭前管道、关闭后管道内液流速度;t为压力冲击波从C传递到B的时间;T为冲击波往返所需时间。

由于负载制动产生的压力冲击为

(15)

式中:Δv是负载的速度减小值;Δt为负载制动所需时间。

3 控制系统原理

3.1 负载口独立控制原理

起竖过程的位移闭环控制框图如图7所示,控制器根据预先规划的液压缸位移与位移传感器检测得到位移的误差值,输出电信号控制电液比例阀开口,实现液压缸的运动控制,从而带动起竖机构按照规划的曲线运动。

负载口独立控制技术的原理框图如图8所示,液压缸的进口、出口分别由两个独立调节的节流阀完成,其中,进口节流阀用来控制进油侧的流量,出口节流阀用来控制出油侧压力。

负载口独立控制单元对液压缸运动的控制主要包括以下3个层次:

1)加速、减速及制动过程的控制。根据输入的液压缸速度指令信号和各传感器返回的控制单元状态变量,得到进油侧流量以及出油侧压力的给定值;输出到下一层的流量和压力控制控制器,以保证负载加速、减速和制动过程的平稳性和快速性。

2)进油侧流量与出油侧压力控制。根据上一层所输出的流量和压力给定值,以及传感器返回的进口节流阀阀口压差、阀芯位移、油源压力、出油侧压力信号,得到阀芯位移的给定值。

3)进口、出口节流阀阀芯位移控制。根据上一层流量和压力控制器所输出的阀芯位移给定值,对进口、出口节流阀的阀芯位移进行闭环调节,以实现液压缸运动的控制。

负载口独立控制液压缸运动时,出油侧的压力由独立调节的节流阀进行控制,而不再受进油侧流量的影响。因此,在负载加速过程中,通过保持出口节流阀全开的方法缩短加速过程的时间;同时在减速过程中,通过对出油侧压力的控制,避免出油侧的压力冲击,提高减速及制动过程的平稳性。

3.2 流量压力复合控制策略

为了提高流量控制精度,常采用压力补偿器以保持节流阀两端压差恒定,但压力补偿器初始状态是全开的,补偿特性较差。采用压力补偿器和节流阀的控制单元控制起竖系统时存在以下问题:1)负载加速过程中,由于液压缸的出油侧仍有一定的压力,因而影响了加速过程的快速性;2)负载减速及制动过程中,当液压缸出油侧的流量与其给定值相差较大时,会产生较大的压力冲击,这在紧急制动时尤为突出。

理论上实现流量闭环控制比较好的方法是通过直接安装流量传感器测量通过电液比例阀的流量,但目前的流量传感器有以下问题:测量精度不高,制造成本高,造成额外的能量损失和温升。

计算流量反馈的控制原理:预先得到在各个油温及压差下通过阀口的流量与阀芯位移的函数关系,制成一个二维表。传感器采集阀芯位移xv、阀口两端压差Δp等相关信号,根据节流阀阀口流量的给定值q*,采用(16)式或根据预先测试得到的阀口流量与xv和Δp的关系,控制器计算得到阀芯位移给定值x*v,实现阀口流量的精确控制。

(16)

压力控制策略如图9所示,首先根据传感器采集阀芯位移xv、阀口两端压差Δp等相关信号,计算通过节流阀的流量,然后根据压力的给定值p*计算得到阀芯位移的给定值,将信号输入到出口节流阀实现阀芯位移的闭环控制。

4 试验验证

4.1 位移闭环控制试验

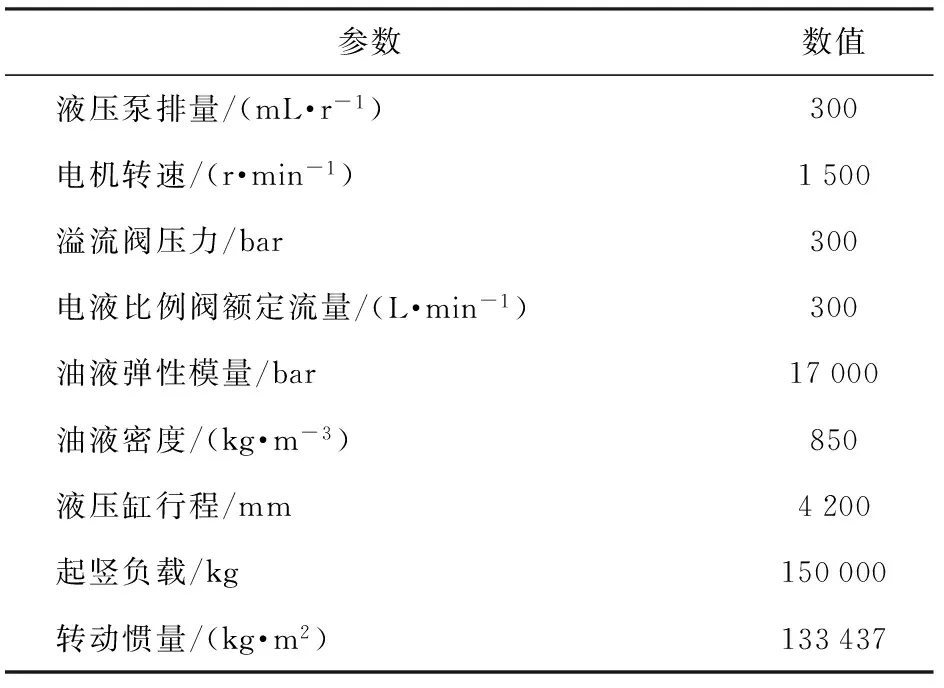

试验硬件连接如图10所示,试验平台为多级液压缸起竖试验台;传感器采集压力、流量、角度和位移信号;测控系统采用美国NI公司的PXI-6259采集卡,采用LabVIEW软件编写测控程序,完成信号的采集和存储;控制器输出控制信号,放大器根据输出信号调整电液比例阀开口,电液比例阀控制液压缸的速度,实现起竖机构按照理想曲线运动。起竖系统的控制精度目标为:位移偏差小于0.2 m,压力冲击小于10 bar,流量波动小于20 L/min. 试验系统主要参数如表1所示。

参数数值液压泵排量/(mL·r-1)300电机转速/(r·min-1)1500溢流阀压力/bar300电液比例阀额定流量/(L·min-1)300油液弹性模量/bar17000油液密度/(kg·m-3)850液压缸行程/mm4200起竖负载/kg150000转动惯量/(kg·m2)133437

位移闭环控制效果如图11~图14所示。图11是液压缸实际位移与给定位移曲线,图12是位移偏差曲线,图13是液压缸流量曲线,图14是液压缸压力曲线。从结果可得:位移闭环控制下位移响应较慢,始终存在位移偏差,最大值为0.48 m,控制精度低;液压缸换级时存在流量的突变,如4级换3级时流量由400 L/min突降为300 L/min,会产生较大的液压冲击;负载加速过程中,有杆腔仍有一定的压力,减速过程中,过平衡点后有杆腔压力波动较大,无法实现压力的精确控制,不利于系统的稳定。

4.2 流量压力复合控制试验

流量压力复合控制起竖试验结果如图15~图19所示。图15是4级缸筒位移曲线,图16是液压缸无杆腔和有杆腔流量曲线,图17是无杆腔流量偏差曲线,图18是液压缸压力曲线,图19是有杆腔压力偏差曲线。起竖过程中,4级缸筒首先伸出,到达行程末端时,4级缸筒与3级缸筒碰撞,实现换级,带动3级缸筒伸出,而后2级、1级缸筒依次伸出。通过设定无杆腔流量实现流量控制,设定有杆腔压力实现压力控制。图16和图18中蓝色曲线代表设定的无杆腔流量和有杆腔压力,实线对应试验过程中的流量和压力,虚线代表有杆腔流量和无杆腔压力。无杆腔给定流量和试验流量的偏差仅在起动和换级时有一定的波动,起动时流量偏差最大值为60 L/min,其余时刻偏差在10 L/min以内。无杆腔压力在每一级行程内逐渐减小,由于换级时活塞面积减小,压力上升;有杆腔压力在正负载时为0,超越负载时压力逐渐升高以平衡负载重力。液压缸压力波动较小,有利于保证系统的稳定。负载加速过程中,有杆腔压力为0,减速过程中,有杆腔压力根据负载调整,可有效减小压力冲击,仅在由正负载变为超越负载时,压力偏差最大值为-20 bar,实现了起竖过程液压缸无杆腔流量和有杆腔压力流量的复合高精度控制。

5 结论

本文针对导弹起竖过程的控制难题,为保证起竖过程的平稳性,提出基于负载口独立的流量压力复合控制起竖过程方法。分析了起竖过程中液压冲击的形成原因,阐述了负载口独立控制和计算流量反馈技术原理,设计了流量和压力控制器,完成了控制策略的起竖试验,并与位移闭环控制效果进行了对比。试验结果表明:本文提出的控制策略实现了起竖过程中液压缸无杆腔流量和有杆腔压力的复合控制;该控制方法实现了起竖过程的平稳液压控制,有效减小了液压缸的液压冲击,适用于控制精度一般的场合。

)

[1] 吴万荣,秦伟业,梁向京,等. 大惯性负载液压系统启动冲击成因及控制[J]. 噪声与振动控制,2015,35(4):233-236.

WU Wan-rong, QIN Wei-ye, LIANG Xiang-jing, et al. The causes and control of startup impact of hydraulic systems with high inertia loads[J]. Noise and Vibration Control, 2015, 35(4): 233-236. (in Chinese)

[2] Cerman O, Hušek P. Adaptive fuzzy sliding mode control for electro-hydraulic servo mechanism[J]. Expert Systems with Applications, 2012, 39(11): 10269-10277.

[3] Khansar M A, Kaynak O, Yin S, et al. Adaptive indirect fuzzy sliding mode controller for networked control systems subject to time-varying network-induced time delay[J]. IEEE Transactions on Fuzzy Systems, 2015, 23(1): 205-214.

[4] Yao J Y, Jiao Z X, Ma D W. Extended-state-observer-based output feedback nonlinear robust control of hydraulic systems with backstepping[J]. IEEE Transactions on Industrial Electronics, 2014, 61(11): 6285-6293.

[5] 权龙,许小庆,李敏,等. 电液伺服位置、压力复合控制原理的仿真及试验[J]. 机械工程学报,2008,44(9):100-105.

QUAN Long, XU Xiao-qing, LI Min, et al. Simulation and test of electro-hydraulic servo position and pressure hybrid control principle[J]. Chinese Journal of Mechanical Engineering, 2008, 44(9): 100-105. (in Chinese)

[6] 许小庆,权龙,王永进. 伺服阀流量动态校正改善电液位置系统性能的理论和方法[J]. 机械工程学报,2009,45(8):95-100.

XU Xiao-qing,QUAN Long,WANG Yong-jin. Theory and methods of modifying electro-hydraulic position servo system with correction on flow rate at servo valve[J]. Journal of Mechanical Engineering, 2009, 45(8): 95-100. (in Chinese)

[7] 柏艳红,权龙. 电液位置速度复合伺服系统控制策略[J]. 机械工程学报,2010, 46(24): 150-155.

BAI Yan-hong, QUAN Long. Control strategy of the electro-hydraulic position and speed hybrid servo system[J]. Journal of Mechanical Engineering, 2010, 46(24): 150-155. (in Chinese)

[8] 吴万荣,徐胜,梁向京,等. 负载口独立方向控制系统阀控策略[J]. 武汉大学学报:工学版,2017, 50(2): 274-279.

WU Wan-rong, XU Sheng, LIANG Xiang-jing, et al. Strategy of controlling electrohydraulic proportional valve for separate meter-in and separate meter-out control system[J]. Engineering Journal of Wuhan University, 2017, 50(2): 274-279. (in Chinese)

[9] 陈晓波,魏聪梅,丁鼎. 基于装载机动臂缸负载口独立控制的仿真分析[J]. 太原科技大学学报,2017,38(2):121-126.

CHEN Xiao-bo, WEI Cong-mei, DING Ding.Simulation analysis of independent metering control technique based on loader hydraulic system[J]. Journal of Taiyuan University of Science and Technology, 2017, 38(2): 121-126.(in Chinese)

[10] Lu L, Yao B. Energy-saving adaptive robust control of a hydraulic manipulator using five cartridge valves with an accumulator[J]. IEEE Transactions on Industrial Electronics, 2014, 61(12): 7046-7054.

[11] 顾临怡,王庆丰,路甬祥. 液压驱动的大惯性负载加减速特性研究[J]. 机械工程学报,2002,38(10):46-49.

GU Lin-yi, WANG Qing-feng, LU Yong-xiang. Research on acceleration and deceleration characteristic for high inertia loads driven by hydraulic[J]. Chinese Journal of Mechanical Engineering, 2002, 38(10): 46-49. (in Chinese)

[12] Choi K, Seo J, Nam Y, et al. Energy-saving in excavators with application of independent metering valve[J]. Journal of Mechanical Science and Technology, 2015, 29(1): 387-395.

[13] 徐兵,丁孺琦,张军辉. 基于泵阀联合控制的负载口独立系统试验研究[J]. 浙江大学学报:工学版,2015,49(1):93-101.

XU Bing,DING Ru-qi,ZHANG Jun-hui. Experiment research on individual metering systems of mobile machinery based on coordinate control of pump and valves[J]. Journal of Zhejiang University:Engineering Science, 2015, 49(1): 93-101. (in Chinese)

[14] Xu B, Ding R Q, Zhang J H, et al. Pump/valves coordinate control of the independent metering system for mobile machinery[J]. Automation in Construction, 2015, 57: 98-111.

[15] 孙船斌,马大为,朱忠领. 基于碰撞的全行程液压起竖油缸振动性能研究[J]. 兵工学报,2015, 36(4): 681-686.

SUN Chuan-bin, MA Da-wei, ZHU Zhong-ling. Vibration performance of hydraulic erecting cylinder in collision at full stroke[J]. Acta Armamentarii, 2015, 36(4): 681-686. (in Chinese)

[16] 姚晓光,郭晓松,冯永保,等. 导弹起竖过程的载荷研究[J]. 兵工学报, 2008, 29(6): 718-722.

YAO Xiao-guang, GUO Xiao-song, FENG Yong-bao, et al. Load analysis on missile erection[J]. Acta Armamentarii, 2008, 29(6): 718-722. (in Chinese)

[17] 张海平. 液压速度控制技术[M]. 北京:机械工业出版社,2014.

ZHANG Hai-ping. Hydraulic velocity control technology[M]. Beijing: China Machine Press, 2014. (in Chinese)

[18] 张利平,张津. 液压传动与控制[M]. 西安:西北工业大学出版社,2014.

ZHANG Li-ping, ZHANG Jin. Hydraulic transmission and control[M]. Xi’an: Northwestern Polytechnical University Press, 2014. (in Chinese)