重载轮胎面内刚柔耦合动力学建模及振动传递特性分析

2018-03-20刘志浩高钦和刘准王旭

刘志浩, 高钦和, 刘准, 王旭

(火箭军工程大学 兵器发射理论与技术国家重点学科实验室, 陕西 西安 710025)

0 引言

随着公路网的形成,军用车辆在满足一定越野性要求的同时,正朝着承载重型化和行驶高速化的方向发展,重载子午胎作为与地面直接接触的部件,其力学特性直接影响着车辆动力及行驶平顺性[1]。GL073A子午轮胎是一种重载轮胎,与乘用车轮胎和卡车轮胎相比,具有重型化承载的特点,广泛应用于武器发射平台,其平均轴荷在10~13 t,同时为保证其越野特性,这种轮胎的扁平率较大,如图1所示,其扁平率κ(胎侧径向长度与胎体宽度比值)为0.98.

由于重载轮胎具有气压高、阻尼低、花纹粗大、扁平率较大的特点,在滚动过程中,胎体将路面不平度激励,经胎侧传递至轮辋,可见轮胎对于路面不平度激励的响应主要是面内轮胎结构振动所引起的,如图2所示,因此基于轮胎结构模型[2]的振动特性分析方法具有重要意义。弹性基础的柔性胎体模型[3]作为轮胎结构模型的典型代表,国内外学者对此开展了深入研究。基于弹性基础的柔性胎体模型[3]具有较宽频带的动力学仿真能力,属于解析模型,其所用参数可以反映轮胎自身的特性且与工况无关,并可充分考虑轮胎的材料和几何非线性[4],提高了轮胎建模的科学基础。

根据柔性胎体不同的建模方法,基于弹性基础的柔性胎体模型包括连续胎体模型和分散质量胎体模型,其中,连续胎体模型包括:忽略弯曲效应只考虑拉伸作用的弦模型[5]、考虑弯曲刚度的欧拉梁模型[6]、考虑剪切作用的Timoshenko模型[7-8]、正交各向异性板模型[9]、环模型[10]、壳模型[11],但该类模型在应用于滚动仿真过程中,由于滚动速度场和胎体变形之间的耦合,存在计算过程复杂、不便于求解的问题,而分布质量模型将胎体离散为具有集中质量的点,在胎体点间通过具有一定刚度的弹簧相连,该种模型在求解过程中不会引入偏微分方程求解,因此能够实现仿真精度较高的滚动和极端情况下的仿真。Eichler[12]建立了离散点质量的轮胎模型用以研究车辆的平顺性;Sandu等[13]研究了有限离散点质量的柔性胎体模型;商业模型中,Gipser[14]基于离散点质量模型提出并发展了Ftire模型,采用具有一定弯曲刚度和拉伸刚度的弹性环结构对带束层进行描述,可表征轮胎前6阶模态频率。

重载轮胎由于扁平率较大的特点,导致柔性胎体在300 Hz频率范围内与胎侧间存在同向和反向的耦合振动。针对基于弹性基础的连续梁、环或壳模型能够实现轮胎高频特征的分析但不适应快速滚动求解,而分布质量模型能够实现滚动快速求解,但模态频率预测能力有限、无法表征胎体与轮辋间的高频振动传递特性,且胎体点间弹簧刚度无法表征与轮胎结构参数间关系的问题,因此本文提出考虑胎侧惯性力和非线性分段刚度的弹性基础柔性梁建模与基于有限差分方法的重载轮胎面内刚柔耦合建模方法,分析重载轮胎的面内胎体激励作用下的振动响应,验证重载轮胎刚柔耦合模型对于面内传递特性分析的准确性,为轮胎滚动加载奠定模型基础。

本文的研究思路如图3所示,将胎侧的惯性力和分段刚度考虑在内,利用有限差分方法建立重载轮胎面内刚柔耦合动力学模型;开展基于试验和解析模态共振频率的轮胎结构参数辨识研究;分析重载轮胎面内振动特性,进行传递特性的解析研究,并开展面内锤击试验,验证刚柔耦合模型的准确性。

1 重载轮胎刚柔耦合动力学建模

1.1 面内胎面与胎侧耦合动力学建模

假设:胎面梁各截面的中心惯性轴在同一平面Oxy内,外载荷也作用在该平面内,梁在该平面作横向振动(微振),梁的主要变形是弯曲变形,在低频振动时可以忽略剪切变形以及截面绕中性轴转动惯量的影响。

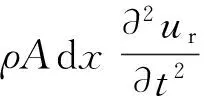

力平衡方程:

(1)

力矩平衡方程:

(2)

根据x=Rθ,胎体动力学方程为

(3)

式中:f为胎侧作用于胎体的弹簧力,f=-kr1(ur-usr)。

建立轮辋固定条件下的胎侧动力学方程:

(4)

式中:ms为胎体沿圆周方向角密度。

1.2 重载轮胎面内刚柔耦合动力学建模

利用有限差分方法将胎体单元离散为N个单元,胎侧与胎体相对应离散为相同数量单元,如图7所示。同时考虑胎体单元间和胎体与胎侧间的相互作用,1阶、2阶和4阶偏微分的差分形式,可表示为

(5)

式中:n表示第n个单元,1≤n≤N. 则胎体与胎侧耦合模型离散为

(6)

(7)

参照(6)式和(7)式,建立N个离散单元的胎体与胎侧耦合方程为

(8)

(9)

(10)

式中:

胎体与胎侧刚柔耦合模型为2N×2N的2阶常微分方程,方程中定义了3个刚度常数,分别为α1、α2和α3,是与轮胎的几何参数和结构参数相关的,因此该刚柔耦合重载轮胎模型可用于定量分析不同几何参数和结构参数对轮胎振动特性的影响规律。

2 重载轮胎刚柔耦合模型结构参数辨识及验证

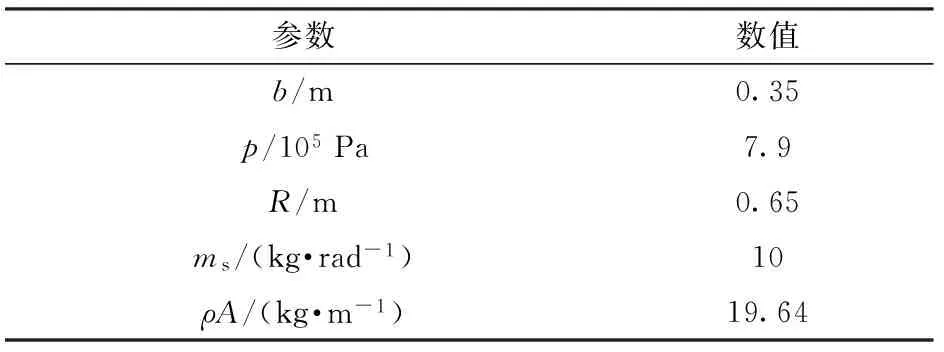

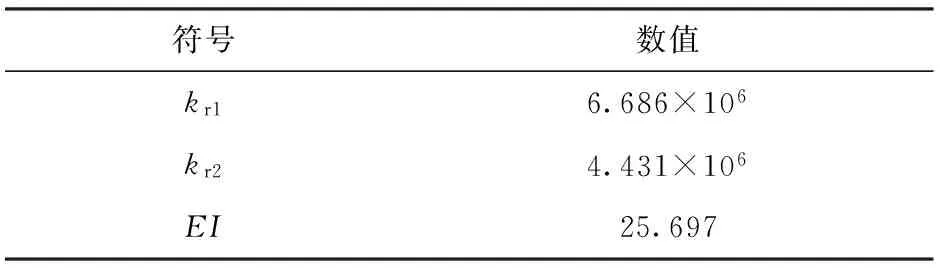

重载轮胎的结构参数包括几何参数和物理参数两部分,其中表1列举了可通过测量获取的参数,另外胎侧径向分段刚度kr1、kr2和柔性胎体弯曲刚度EI为待辨识结构参数。

表1 GL073A型重载轮胎几何与结构参数

基于重载轮胎的解析和试验模态共振频率,利用遗传算法(见图8),对(3)式和(4)式中的未知结

构变量进行识别,以实现间接辨识重载轮胎刚柔耦合模型的待定参数Ms、Mt、Kur、Kurs、Kurs和Kus的目的。

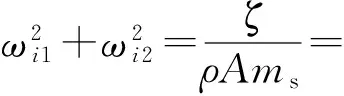

2.1 重载轮胎解析模态共振频率解

胎面- 胎侧- 轮毂耦合动力学模型为偏微分方程组,利用模态叠加法,将偏微分方程组转化为空间和时间的常微分方程进行求解。

令:

(11)

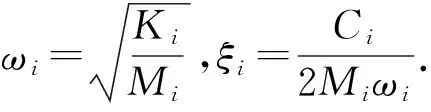

式中:i为模态阶数;Ri为胎体第i阶振型系数;Rsi为胎侧第i阶振型系数;φ为参考角,φ=0°;ωi为模态角频率。

(8)式和(9)式可转化为

(12)

即

(13)

(14)

化简为

(15)

解得

(16)

2.2 重载轮胎试验模态共振频率

搭建轮辋固定支撑条件下的重载轮胎胎体- 胎侧- 轮毂耦合模态测试系统,如图9所示,包括:自由状态支撑装置、力锤及电荷放大器、数据测试系统和计算机。

重载轮胎面内振动模态测试步骤为:

1)美国PCB公司333系列振动传感器分别粘贴于轮胎的胎体、胎侧和轮毂;

2)采用遍激励的方法,沿胎体17个点进行径向激励,采用德国B&K公司力锤传感器和朗斯测试技术公司的LC1302电荷放大器,B&K力锤传感器将锤击力转化为电荷,后经电荷放大器,转化为DEWE43数据采集器可识别的电压信号;

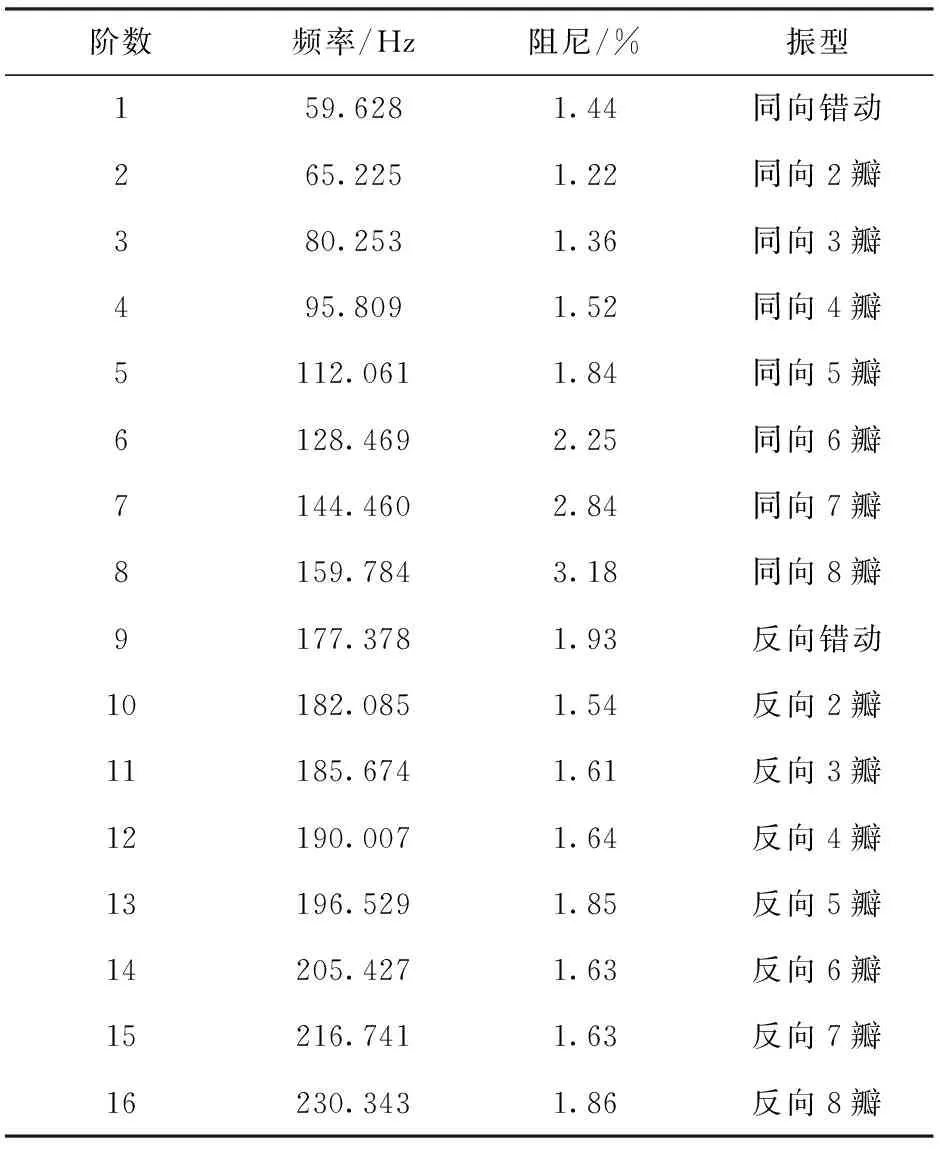

3)计算轮胎标准充气压力(p=0.8 MPa)下的胎体径向激励- 胎体径向响应、胎体径向激励- 胎侧径向响应和胎体径向激励- 轮毂径向响应的传递函数,利用最小二乘复指数法[15]估计频率、阻尼和参与因子,求得的频率和阻尼如表2所示,图10列举了4瓣振型和5瓣振型。

重载轮胎胎体- 胎侧- 轮辋耦合试验模态结果表明:重载轮胎的振型符合谐波特性,在0~180 Hz范围内表现为胎体与胎侧的同向振动,在180~300 Hz范围内表现为胎体与胎侧的反向振动,如图10所示。

分析原因:该特性是由于其结构造成的,重载轮胎充气压力较大,承载较重,要求胎侧具有较厚的钢丝帘线层来防止重型承载的爆胎现象,胎侧与胎面的质量比增大。当路面不平度作用于胎面时,在胎侧传递中,由于重载轮胎具有较大的扁平率,胎侧共振的波长较大,其发生共振的频率会降低,因此在重载轮胎模态测试与动力学建模中需将胎体与胎侧的耦合效应考虑在内。

表2 胎体- 胎侧- 轮毂振动模态频率和阻尼

2.3 结构参数辨识及验证

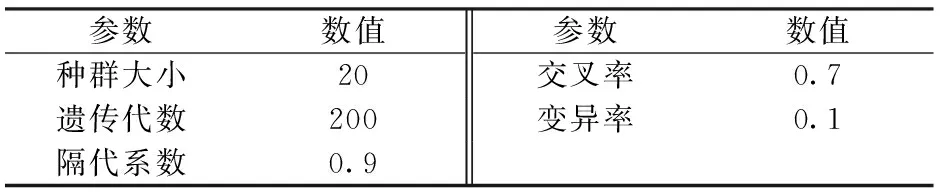

遗传算法的确立分为:基本参数的确定、变量范围的确立、选择算子和系数的确立、目标函数的确定,如表3所示。

表3 遗传算法结构参数

选取重载轮胎胎体与胎侧3~6瓣振型的同向和反向的模态频率,如(17)式、(18)式所示:

(17)

(18)

以误差的均方值优化目标函数,如(19)式所示:

(19)

式中:e为解析模态频率与试验模态频率误差向量;ei为第i阶解析模态频率与试验模态频率误差。

遗传算法优化流程如图11所示,其中优化过程中的目标函数变化情况如图12所示,辨识的轮胎结构参数如表4所示。

符号数值kr16.686×106kr24.431×106EI25.697

为验证辨识结果的准确性,将基于动力学建模的解析固有频率和基于试验模态分析的试验固有频率进行对比,结果如图13所示。

图13表明:1)基于弹性基础的柔性梁模型理论模态预测值和实测值的误差在5%以内,说明了基于弹性基础的柔性梁模型对于分析重载轮胎在0~300 Hz范围内的胎体- 胎侧- 轮辋耦合模态的可靠性;2)重载轮胎的胎体与胎侧的同向振动随着模态阶数的升高,收敛于175 Hz;3)重载轮胎的胎体与胎侧的反向振动随着模态阶数的升高呈指数增长。

3 重载轮胎面内传递特性分析

轮胎的滚动和负载工况的分析[13]均是基于外力产生的胎体变形,而胎体变形又影响轮胎受力的迭代计算,可见刚柔耦合模型的面内振动特性分析能力直接决定和影响轮胎滚动动力学的研究,因此研究面内振动特性的解析解,并进行试验对比。

3.1 面内刚柔耦合模型传递特性建模

假设重载轮胎的阻尼为比例阻尼,引入C,C=αM+βK,α、β分别为质量矩阵比例系数、刚度矩阵比例系数,则重载轮胎刚柔耦合模型动力学方程转化为

(20)

对(20)式两边同时作傅里叶变换,设U(t)→U(ω),f(t)→F(ω),则结构运动时域方程变为频域方程:

(-ω2M+jωC+K)U(ω)=F(ω),

(21)

则位移频响函数矩阵Hd(ω)为

Hd(ω)=(-ω2M+jωC+K)-1.

(22)

该系统阻尼为比例阻尼,其矩阵可由振型正交性对角化。根据振型正交性,有

(23)

式中:Φ为结构振型矩阵,Φ=[φ1,φ2,…,φN];φi为对应的第i阶振型向量。

位移频响函数矩阵可表示为

(24)

(25)

3.2 传递特性分析

路面不平度激励时直接作用于胎体,因此重载轮胎的振动响应主要为胎体激励作用下的胎体、胎侧和轮辋的响应,如图14所示。图14中:t1点、t2点和t3点为胎体上的点,t1点与t2点间隔90°,t1点和t3点间隔180°,t4点为胎侧点,与胎体t1点相对应;黑加粗线为力锤激励,红线为振动响应,以胎体t1点激励-t1点响应、胎体t1点激励- 胎侧t4点响应、胎体t2点激励-t1点响应、胎体t2点激励- 胎侧t4点响应、胎体t3点激励-t1点响应和胎体t3点激励- 胎侧t4点响应6种传递特性,来验证重载轮胎面内刚柔耦合模型表征面内振动传递特性的能力。

图15~图17列举了胎体原点和跨点传递函数,分别为胎体t1点、t2点和t3点激励下,胎体t1点响应的解析和试验传递函数对比图。

图18~图20列举了胎体激励作用的胎侧振动响应传递函数,分别为胎体t1点、t2点和t3点激励下,胎侧点t4响应的解析和试验传递函数对比图。

解析和试验传递函数结果对比表明:

1)重载轮胎刚柔耦合模型预测的解析传递函数与锤击试验传递函数相比,在0~300 Hz范围内能够较好地分析胎体与胎体间、胎体与胎侧间的传递特性。

2)解析传递函数与试验传递函数的共振频率值拟合较好,但解析传递函数在胎体与胎侧1阶同向共振频率值附近,比试验传递函数较高,分析原因:胎侧为分布质量,且胎侧的断面面积为非均匀的,而在模型中考虑为集中质量,因此模型中放大了胎侧的惯性力,而胎体与胎侧的1阶同向振动就是由胎侧的刚度和质量决定的。

3)重载轮胎的面内振动特性由于较大的扁平率,引起胎体与胎侧的耦合振动,0~180 Hz为胎体与胎侧的同向振动,180~300 Hz为胎体与胎侧的反向振动,传递函数方面使得在180 Hz胎体与胎侧的反向1阶振动频率附近出现跃升。

4 结论

本文针对扁平率接近1的重载轮胎,提出一种面内刚柔耦合建模及特性分析方法,包括:1)提出考虑胎侧惯性力和分段刚度的重载轮胎面内胎体与胎侧耦合动力学建模方法;2)提出基于有限差分法的重载轮胎面内刚柔耦合建模、参数辨识及传递特性分析方法。

通过理论建模、数值求解和试验模态分析,得到以下结论:

1)基于胎体与胎侧耦合作用的重载轮胎试验模态分析方法能够表征轮胎在0~180 Hz的胎体与胎侧的同向振动和在180~300 Hz范围内的反向振动,该模态试验揭示了重载轮胎的胎体与胎侧的耦合特征,为理论分析奠定了基础。

2)考虑胎侧的惯性力和分段刚度,建立了重载轮胎面内弹性基础柔性梁模型,基于有限差分法建立了重载轮胎刚柔耦合模型,建立了基于三参数α1、α2和α3的刚度矩阵,确定了α1、α2和α3与重载轮胎几何、结构参数间的关系

3)利用逆向参数辨识方法,基于试验模态参数,利用遗传算法辨识重载轮胎的结构参数,以此确定重载轮胎刚柔耦合模型的质量和刚度矩阵,将刚柔耦合模型的模态预测值与试验模态值和模态解析解进行对比,预测误差在5%以内,同时模态的解析解可以预测试验无法测得的高频模态。

4)建立了重载轮胎面内刚柔耦合模型的传递函数解析模型,通过解析与试验对比,验证了该刚柔耦合模型能够准确分析重载轮胎面内0~300 Hz范围内的胎体与胎体间、胎体与胎侧间的传递函数。

)

[1] 张彬彬, 赵又群, 王强. 机械弹性车轮结构参数对承载特性的影响[J]. 重庆理工大学学报:自然科学版, 2016, 30(4):21-26.

ZHANG Bin-bin, ZHAO You-qun, WANG Qiang.Influence of mechanical elastic wheel configuration on load carrying characteristic[J].Journal of Chongqing University of Technology: Natural Science, 2016, 30(4):21-26.(in Chinese)

[2] Li S H, Yang S P, Chen L Q. Investigation on cornering brake stability of a heavy-duty vehicle based on a nonlinear three-directional coupled model[J]. Applied Mathematical Modelling, 2016, 40(13/14): 6310-6323.

[3] 左曙光, 毛钰, 吴旭东, 等. 基于柔性环轮胎模型的电动轮固有特性分析[J]. 振动与冲击, 2016, 35(3):41-47.

ZUO Shu-guang, MAO Yu, WU Xu-dong, et al. Inherent characteristic analysis of the electrical wheel based on a flexible ring model[J]. Journal of Vibration and Shock, 2016, 35(3):41-47. (in Chinese)

[4] Lu T, Tsouvalas A, Metrikine A V. The in-plane free vibration of an elastically supported thin ring rotating at high speeds revisited[J]. Journal of Sound and Vibration, 2017, 402:203-218.

[5] Zhou F H, Yu T X, Yang L M. Elastic behavior of ring-on-foundation[J]. International Journal of Mechanical Sciences, 2012, 54(1): 38-47.

[6] Krylov V V, Gilbert O. On the theory of standing waves in tyres at high vehicle speeds[J]. Journal of Sound and Vibration, 2010, 329(21):4398-4408.

[7] Wang C J, Ayalewa B, Rhyne T. Forced in-plane vibration of a thick ring on a unilateral elastic foundation[J]. Journal of Sound and Vibration, 2016, 380(6):279-294.

[8] 臧利国, 赵又群, 李波, 等. 非充气机械弹性车轮静态径向刚度特性研究[J].兵工学报, 2015, 36(2):355-362.

ZANG Li-guo, ZHAO You-qun, LI Bo, et al. Static radical stiffness characteristics of non-pneumatic mechanical elastic wheel[J]. Acta Armamentarii, 2015, 36(2):355-362.(in Chinese)

[9] Bot A L, Bazari Z, Klein P, et al. Statistical analysis of vibration in tyres[J]. Journal of Sound and Vibration, 2017, 392: 187-199.

[10] 危银涛,刘哲,周福强,等. 考虑面外振动的轮胎三维环模型[J]. 振动工程学报, 2016, 29(5):795-803.

WEI Yin-tao, LIU Zhe, ZHOU Fu-qiang, et al. Three-dimensional REF model of tire including the out-of-plane vibration[J]. Journal of Vibration Engineering, 2016, 29(5):795-803.(in Chinese)

[11] Lecomte C, Graham W R, Dale M. A shell model for tyre belt vibrations[J]. Journal of Sound and Vibration, 2010, 329: 1717-1742.

[12] Eichler M. A ride comfort tyre mode for vibration analysis in full vehicle simulations[J]. Vehicle System Dynamics, 1997, 27(S):109-122.

[13] Sandu C, Umsrithong A. Discrete mass tyre model for ride investigation over uneven rigid terrain[J]. International Journal of Vehicle Design, 2014, 66(1): 87-106.

[14] Gipser M. Ftire and puzzling tyre physics: teacher, not student[J]. Vehicle System Dynamics, 2016, 54(4): 448-462.

[15] De Troyer T, Guillaume P, Pintelon R. Fast calculation of confidence intervals on parameter estimates of least-squares frequency-domain estimators[J].Mechanical Systems and Signal Processing, 2009, 23(2):261-273.