耦合内部流动的喷孔积碳对柴油机喷雾影响研究

2018-03-20赵文柱王宪成赵永东孙志新徐冬冬

赵文柱, 王宪成, 赵永东, 孙志新, 徐冬冬

(陆军装甲兵学院 机械工程系, 北京 100072)

0 引言

喷油器作为燃油供给系统的关键部件,对喷雾质量、燃烧状况以及发动机性能有着直接的影响[1]。受缸内高温高压环境的影响,喷孔壁面油膜与碳烟等燃烧产物极易发生裂化反应,生成积碳颗粒,黏附累积在喷孔周围[2-3]。喷孔积碳后影响燃油正常流动,干扰喷雾模式,对发动机喷雾及燃烧影响较大。目前,国内外针对喷孔积碳对喷雾及燃烧影响做了大量的试验研究[4-7]。Ambrosio等[8]系统研究了喷孔积碳对喷油规律及喷雾特性的影响,结果表明:积碳造成喷油器喷射流量减小,喷雾贯穿距以及喷雾锥角减小。Brigel等[9]通过单缸发动机台架试验研究了喷孔积碳对燃烧质量的影响,结果表明:喷孔积碳后,发动机功率下降,缸内平均指示压力最大减小12.2%. 裴毅强等[10]通过试验发现,积碳后喷油器流量明显降低,流量损失随喷射压力增大而增大,积碳后喷油器雾化质量变差。

本文针对喷孔积碳大小和分布特点,建立了喷孔内部流动模型,计算分析了不同积碳对喷孔内部流动的影响。耦合喷孔内部流动计算结果建立了喷雾仿真模型,计算分析了不同积碳对喷雾特性的影响。

1 仿真模型建立

1.1 喷孔内部流动模型

图1(a)为某8孔密闭式喷油器内部流动物理模型,喷孔直径0.35 mm,喷孔夹角140°. 由于喷孔对称分布,计算时只取其中1/8,如图1(b)所示。计算网格如图1(c)所示,由于喷孔直径较小,对喷孔部分进行网格加密,通过网格无关性验证,当网格总数为53万时,喷孔出口压力值达到稳定。图2为喷孔出口压力随网格总数变化,从图2中可知,当计算网格大于53万时,网格总数对计算结果影响较小。

计算模型采用流体体积法,通过计算网格内气相的体积分数α确定气相与液相交界面,动量守恒方程为

(1)

式中:u为网格内流体速度。

单位网格内的密度和黏性系数分别为

ρ=ρgα+ρl(1-α),

(2)

μ=μgα+μl(1-α),

(3)

式中:ρg为气相密度;ρl为液相密度;μg为气相黏性系数;μl为液相黏性系数。

湍流模型选用标准k-ε模型。入口、出口均为压力边界,入口压力根据喷雾试验测得的喷油器嘴端压力给出,嘴端压力使用瑞士Kistler公司生产的4624A型压力传感器测量,在高压油管靠近喷油器一端打孔,采用配套的安装夹套将传感器固定在高压油管打孔处,保证压力测量的准确性。出口压力与喷雾试验背压相同,背压为2 MPa,背景气体为空气。壁面为无滑移壁面。计算流体为柴油,密度834 kg/m3.

1.2 喷雾模型

喷雾仿真模型计算区域是长、宽、高均为140 mm的立方体,根据定容喷雾弹大小设置,喷雾计算网格如图3所示。对喷孔出口区域进行锥形网格加密,经过网格无关性验证,网格总数为50万时,喷雾贯穿距计算结果达到稳定。

耦合喷孔内部流动计算结果(喷孔出口空化强度、湍动能、湍能耗散率等),作为喷雾模型计算的初始条件,计算单一喷孔的喷雾特性。考虑气动力、湍流扰动以及空化效应对喷雾破碎的影响,喷雾破碎模型选用KH-ACT模型。液滴半径的时间变化率dr/dτ与雾化长度尺度和时间尺度的比LA/τA呈正比,分别计算气动力、湍流扰动、空化效应3种作用下LA/τA,比值最大的决定喷雾破碎过程,LA/τA可以表示为

(4)

式中:LKH/τKH为气动力影响下的雾化长度尺度和时间尺度的比;LCAV/τCAV为空化作用下雾化长度尺度和时间尺度的比;LT/τT为湍流扰动作用下雾化长度尺度和时间尺度的比。

如果气动力起决定作用,那么:

(5)

式中:rKH为气动力影响下的液滴半径。

如果湍流扰动和空化起决定作用,那么:

(6)

式中:CT,CAV为常数。

蒸发模型选用Frossling模型,气动阻力模型选用Dynamic drop drag模型,湍流模型选用k-ε模型。背景气体为空气,背景压力为2 MPa,环境温度为293 K.

2 仿真模型验证

2.1 喷孔内部流动模型验证

利用喷油泵试验台架,采用长管法进行了喷油规律试验,喷油规律试验装置如图4所示。试验测试了喷油泵转速在300 r/min时全新8孔喷油器的喷油规律,对喷孔内部流动模型进行验证。

1.1节中的喷孔内部流动模型忽略了各孔之间的差异,根据单一喷孔出口的质量流量计算8孔喷油器喷油规律,与试验值进行对比。图5为喷油规律仿真与试验对比,由于喷孔内部流动模型初始阶段没有考虑针阀开启过程的影响,因此在初始阶段仿真值大于试验值,此外,仿真计算中没有考虑温度变化的影响,试验时长管的压力测量误差等导致试验值与仿真值存在一定误差,最大误差为8%,验证了喷孔内部流动模型具有较好的准确性。

2.2 喷雾模型验证

利用喷油泵试验台架,基于定容弹体,采用直拍法进行了喷雾特性试验,喷雾试验装置如图6所示。试验时喷油泵转速为300 r/min,定容弹背景压力为2 MPa. 为了得到单一喷孔的喷雾图像,试验时使用了自制喷孔挡片,使其中一个喷孔正常喷射,其余喷孔油束沿挡片向下喷射。图7所示为喷雾图像试验与仿真对比,为了更加直观对比,试验喷雾图像旋转70°,使其垂直向下。

图8为喷雾贯穿距试验与仿真对比。通过对比发现,仿真喷雾图像与试验喷雾图像形状比较吻合,仿真喷雾贯穿距在喷射初期存在一定误差,由于喷孔内部流动模型没有考虑针阀开启阶段的影响,仿真计算的初始阶段喷孔出口速度要大于实际喷孔出口速度,因此在喷射初期误差较大。喷射后期,针阀全开,喷油量仿真值与试验值误差减小。其次由于内部流动模型入口边界使用的是高压油管嘴端压力值,与实际喷油压力相比存在误差,喷射后期喷孔出口速度小于试验值,因此喷射后期贯穿距误差减小。

3 计算结果分析

3.1 仿真计算积碳类型设置

使用日本奥林巴斯株式会社生产的Olympus光学电子显微镜拍摄了典型喷孔积碳图像,如表1所示。根据图像可知,喷孔积碳分布主要有2种形式:喷孔出口积碳,呈圆弧状分布在出口周围;喷孔内部大颗粒积碳,如表1中白色虚线所示,此类积碳较少。

表1 典型喷孔积碳图像

Tab.1 Typical nozzle deposit images

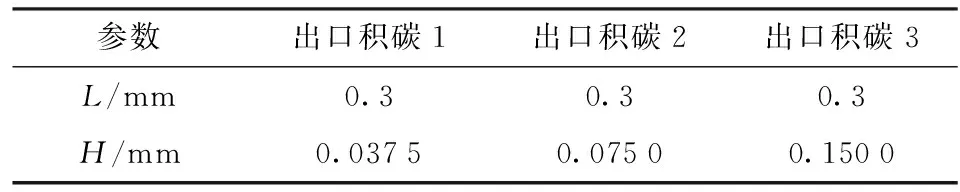

根据对积碳分布特点以及大小的测量,仿真计算了喷孔内部积碳不同分布和出口积碳不同大小对喷孔内部流动以及喷雾的影响。其中将喷孔内部积碳简化为长轴0.16 mm、短轴0.12 mm的半椭圆体,分布在喷孔内部靠近出口一侧的不同位置(上侧、左侧、右侧、下侧),如图9所示。喷孔出口积碳同样简化为半椭圆体分布在喷孔出口周围,其中长轴用L表示,短轴的1/2用H表示,如图10所示。通过显微镜测距功能对典型喷孔积碳大小进行测量,出口积碳宽度在0.3 mm左右,出口积碳高度范围为0.004~0.152 mm. 结合积碳实际大小,同时简化模型以便寻找规律,计算了3种不同大小的出口积碳对孔内流动的影响,其中L都是0.3 mm,H分别是L的1/2、1/4、1/8. 出口积碳大小如表2所示。

参数出口积碳1出口积碳2出口积碳3L/mm0.30.30.3H/mm0.03750.07500.1500

3.2 积碳对内部流动及喷雾影响

3.2.1 喷孔内部积碳

表3为喷孔内部积碳对孔内空化及速度的影响。表3中空化图像、速度图像的截面从左至右与喷孔出口距离分别为1.3 mm、0.8 mm、0.3 mm、0 mm. 从表3中可知:喷孔内部积碳造成孔内空化区域和强度减小,如表3中红色虚线方框所示。喷孔出口处的空化区域和强度有所增加,积碳一侧的出口处出现空化现象,其中孔内上侧积碳对出口空化影响较小,如表3中黑色虚线方框所示;喷孔内部积碳造成喷孔内部速度减小,如表3中红色实线圆框所示,喷孔出口速度减小,积碳一侧的出口处速度明显减小,如表3中黑色实线圆框所示。表4为喷孔内部积碳对喷雾形态和燃空比的影响。表4中喷雾图像从左至右时间分别为0.2 ms、0.5 ms、1.0 ms、1.5 ms、2.0 ms. 从表4中可知,喷孔内部积碳对喷雾形态影响较小,但导致燃空比增大。图11所示为喷孔内部积碳对喷雾贯穿距和索特平均直径(SMD)的影响。从图11中可知,喷孔内部积碳导致贯穿距减小,SMD减小。

表3 喷孔内部积碳对孔内空化及速度的影响

Tab.3 Effect of nozzle internal deposit on cavitation and velocity

表4 喷孔内部积碳对喷雾形态和燃空比的影响

Tab.4 Effect of nozzle internal deposit on spray form and air-fuel ratio

喷孔内部积碳在孔内形成了一个突起,导致靠近喷孔出口处的流动面积减小,急变流引起的局部阻力损失增大,喷孔内部流动速度相对减小,因此内部空化效应减弱。由于积碳的存在,柴油流经积碳时流动面积减小导致流动速度增大,柴油静压减小,因此在积碳一侧出现空化现象。柴油流过积碳后,形成漩涡,产生较大的摩擦损失和阻力损失,能量损失增大,导致喷孔出口处速度减小,因此喷雾贯穿距减小,最大减小3%. 由于积碳引起喷孔内部湍流扰动增大,导致射流不稳定波动增大,提高了雾化程度,因此孔内积碳造成SMD明显下降,最大下降38%. 喷孔内部积碳位置不同对喷雾形态、喷雾贯穿距和SMD影响的差别较小。

3.2.2 喷孔出口积碳

表5为喷孔出口积碳对孔内空化及速度的影响。从表5中可知:出口积碳造成喷孔内部空化区域和强度增加,积碳越多,对空化效应影响越大,如表5中红色虚线方框所示;出口积碳造成喷孔内部以及出口速度增大,如表5中红色实线圆框所示。表6所示为喷孔出口积碳对喷雾形态和燃空比的影响。从表6中可知,喷孔内部积碳对喷雾形态和燃空比影响较小。图12所示为喷孔出口积碳对喷雾贯穿距和SMD的影响。从图12中可知,喷孔出口积碳导致贯穿距稍有增加,喷射初期SMD增加,喷射后期变化较小。

表5 喷孔出口积碳对孔内空化及速度的影响

Tab.5 Effect of nozzle outlet deposit on cavitation and flow velocity

出口积碳改变了喷孔出口条件,喷孔出口逐渐扩大而不是突然扩大,导致局部阻力损失减小,喷孔内部流动速度增加,柴油静压进一步下降,因此内部空化效应增强。由于喷孔出口速度增加,喷雾贯穿距有所增大,积碳越多,贯穿距越大,最大增大1.5%. 由于出口区域的限制,柴油射流离孔后油束与周围空气的卷吸作用减小,径向湍流扰动减小,不利于液滴的破碎,导致喷射初期SMD稍有增大,喷射后期,随着喷孔出口空化效应增强,湍动能增大,SMD逐渐减小,与正常喷孔相差较小。

4 结论

1)耦合喷孔内部流动计算结果,为喷雾提供准确的初始条件,结合KH-ACT喷雾模型,可以更好地模拟燃油喷雾过程。

2)喷孔内部积碳导致流动阻力增大,孔内流动速度和空化效应减小,喷孔出口处积碳一侧空化效应增大,喷孔出口湍流扰动增大,喷雾贯穿距和SMD减小。

3)喷孔出口积碳改变了喷孔出口结构,导致孔内流动速度和空化效应增大,喷孔出口径向湍流扰动减小,喷雾贯穿距和SMD稍有增大。

)

[1] 高宗英, 朱剑明. 柴油机燃油供给与调节[M]. 北京: 机械工业出版社, 2009.

GAO Zong-ying, ZHU Jian-ming. Fuel injection and control for diesel engines[M]. Beijing: China Machine Press, 2009. (in Chinese)

[2] Caprotti R, Breakspear A, Graupner O, et al. Diesel injector deposits potential in future fueling system[C]∥Powertrain & Fulid Systems Conference & Exhibition. Toronto, Canada: SAE, 2006.

[3] 王兴, 贾秀杰, 李方义, 等. 再制造发动机积碳形成机理研究[J]. 机械工程学报, 2017, 53(5): 69-75.

WANG Xing, JIA Xiu-jie, LI Fang-yi, et al. The research on formation mechanism of carbon deposition in remanufacturing engines[J]. Journal of Mechanical Engineering, 2017, 53(5): 69-75. (in Chinese)

[4] Mancaruso E, Sequino L, Vaglieco B M, et al. Coking effect of different FN nozzles on injection and combustion in an optically accessible diesel engine[C]∥11th International Conference on Engines & Vehicles. Capri, Naples, Italy: SAE, 2013.

[5] Kumagai S, Takahashi A, Nagato H, et al. Development of an injector deposit formation test method for a medium-duty diesel engine[C]∥JSAE/SAE 2015 International Powertrains, Fuels & Lubricants Meeting. Kyoto, Japan: SAE, 2015.

[6] Risberg P, Alfredsson S. The effect of zinc and other metal carboxylates on nozzle fouling[C]∥SAE 2016 World Congress and Exhibition. Detroit, MI, US: SAE, 2016.

[7] Dallanegra R, Caprotti R. Chemical composition of ashless polymeric internal diesel injector deposits[C]∥2014 International Powertrains, Fuels & Lubricants Meeting. Bermingham, UK: SAE, 2014.

[8] Ambrosio S, Ferrari A. Diesel injector coking: optical-chemical analysis of deposits and influence on injected flow-rate, fuel spray and engine performance[J]. Journal of Engineering for Gas Turbines and Power,2012, 134(6): 1-14.

[9] Birgel A, Ladommatos N, Aleiferis P, et al. Deposit formation in the holes of diesel injector nozzles: a critical review[J]. Artificial Intelligence, 2008, 45(3):323-380.

[10] 裴毅强, 陈皓, 秦静, 等. 直喷汽油机喷嘴积碳对喷雾的影响[J]. 天津大学学报:自然科学与工程技术版, 2015, 48(4):334-340.

PEI Yi-qiang, CHEN Hao, QIN Jing, et al. Effect of GDI engine injector coking on spray[J]. Journal of Tianjin University:Science and Technology, 2015, 48(4):334-340. (in Chinese)