航空航天大规格螺母耐扳拧抗腐蚀铝涂层制备研究

2018-03-20刘旭升刘娅婷霍晓虹

刘旭升 黄 群 董 焰 刘娅婷 霍晓虹 任 彬

(首都航天机械公司,北京 100076)

在航空航天飞行器上,钛合金、铝合金是应用较多的材料。钛合金零件装配后经常与铝合金零件接触,由于两者的电位不同,在一定条件下(潮湿、高温等)就会产生接触腐蚀,导致材料失效。为了解决这一问题,欧美等国家或地区最先开发了喷涂铝技术,通过在钛合金零件表面覆盖一层铝涂层,消除钛合金零件与铝合金零件之间的电位差,从而实现防止钛合金接触腐蚀的目的[1]。

随着我国航空航天紧固件产品的不断发展和表面处理行业绿色清洁生产发展形势的需要,紧固件表面处理逐渐由金属镀层向涂层方向转变。喷涂铝、达克罗等涂层工艺凭借绿色环保、氢脆倾向低等特点[2]被广泛应用于航空航天紧固件产品中,但产品涂装后存在耐磨性差、硬度低、易机械损伤等缺陷,特别是应用在M14、M16等大规格紧固件中,大力矩扳拧后耐蚀性能不能满足产品需求,如图1所示。

1 机理分析

1.1 铝涂层的防腐蚀机理

制备铝涂层的主要工艺流程为:除油→冷水洗→制备打底层→喷涂铝→固化→检验,其中,喷涂铝是通过喷枪将涂铝液经压缩空气雾化后沉积在零件表面,经高温固化后形成一层金黄色涂层的过程。当喷涂铝用于合金钢零件表面防腐时,通过以下两个方面达到防腐蚀的目的:

(1)涂铝液中含有树脂,经高温固化后形成的连续、完整的涂层可以隔绝基体金属与外部环境介质的接触,即通过物理隔离,实现防腐蚀。

(2)喷涂铝前需要进行预处理打底,打底层既可以提高铝涂层的结合力,又可以提高耐蚀性。

1.2 碳钢喷涂铝产品腐蚀失效原理

腐蚀现象发生的过程实际上是发生了氧化还原反应,而发生氧化还原反应的原因则是不同反应物质的电极电位差[3]。在碳钢喷涂铝产品腐蚀失效的过程中,铝的标准电极电位为-1.66V,铁的标准电极电位为-0.44V。由于铁的标准电极电位比铝的更正,当铝和铁在有水的环境中接触时,就会形成原电池而发生反应。在这个反应中,铁(Fe)作为负极,铝(Al)作为正极,其反应式如下:

负极:Fe-3e-→Fe3+

正极:H2O+e-→OH-+H2↑

在这个过程中,铁失去电子被氧化为Fe3+,变成腐蚀产物铁锈。值得说明的是,发生这种氧化还原反应的前提是表面膜层的破坏和腐蚀介质的参与。

如图2所示,当防腐膜层没有被破坏时,膜层和基体虽然存在电位差,但是因为没有腐蚀介质参与,腐蚀反应无法进行。但当防腐膜层被破坏时,腐蚀介质就会从缝隙中流入到防腐膜层和基体之间,造成腐蚀反应的发生。当腐蚀反应发生时,氧化一方受到腐蚀,还原一方受到保护,对于铝、铁两种金属来说,铁是受到腐蚀的一方。

2 工艺方案优化设计

喷涂铝涂层的铅笔硬度约为7H~9H,在粘接性固体涂层范围内属于硬度偏高的涂层,但在安装过程中,轻微的涂层损伤不可避免。当铝涂层被损伤而露出基体金属,并被暴露在潮湿的大气中时,腐蚀现象就会产生。提高铝涂层耐蚀性可用的一般工艺方法有两种。

方案一:在涂层表面进行一层封闭处理。该方法常用于达克罗涂层,基本机理是产品进行涂层喷涂后,涂层表面存在溶剂挥发残留的“微孔”,可使用有机或者无机封闭剂将“微孔”填充,达到提高原有膜层硬度、耐蚀性的作用。

方案二:使用打底工艺在喷涂前对基体进行预处理。该方法的基本机理是当喷涂铝层被破坏后,打底层与铝涂层自身可以形成腐蚀微电池,使基体免受腐蚀影响,见图3。

两种方案都能够达到提高涂层耐磨性能、耐蚀性能的作用,但铝涂层对零件除了防腐保护功能外,还要兼顾紧固件产品性能,如果使用表面封闭的方法,涂层硬度、表面摩擦系数等物理性能就会发生变化,有可能造成紧固件放松、扭力系数、预紧力指标发生变化,因此,选用涂层打底的方案进行后续研究。

3 工艺改进实施

打底层的耐蚀性能、耐磨性能对于提升装配后产品的性能至关重要。本研究选取了磷化打底、镀锌打底、涂层改性等3种方式进行比较研究。

磷化是涂装常用的一种化学处理方法。在此过程中,基体金属(30CrMnSiA)中的铁、锰等金属与磷化液发生反应,在零件表面形成一层疏松多孔的铁、锰等金属的磷酸盐氧化物。

镀锌是一种常规的电镀方法,通过电沉积在表面沉积一层锌达到防腐蚀的作用,因为金属锌的标准电极电位比铁更正,发生腐蚀氧化还原反应时,金属锌属于牺牲阳极,用于保护基体铁不受腐蚀。

涂层改性是在涂层中通过加入一些强化相的金属或非金属物质来达到涂层性能指标要求的作用。本研究在打底时,向涂液中添加质量分数5%~10%的镍粉达到强化底层硬度的作用,基本机理是通过提高打底层的机械性能达到涂层与基体物理隔离的作用。

选取30CrMnSiA材料M16螺母进行方案验证。工艺方案实施步骤为:

(1)分别制备3种打底方式的试样,打底层和铝涂层总厚度均控制在12μm~15μm;

(2)将螺母与喷漆的夹套和喷涂铝的螺栓进行5次拧入拧出模拟安装;

(3)按照QJ 2027进行中性盐雾试验。

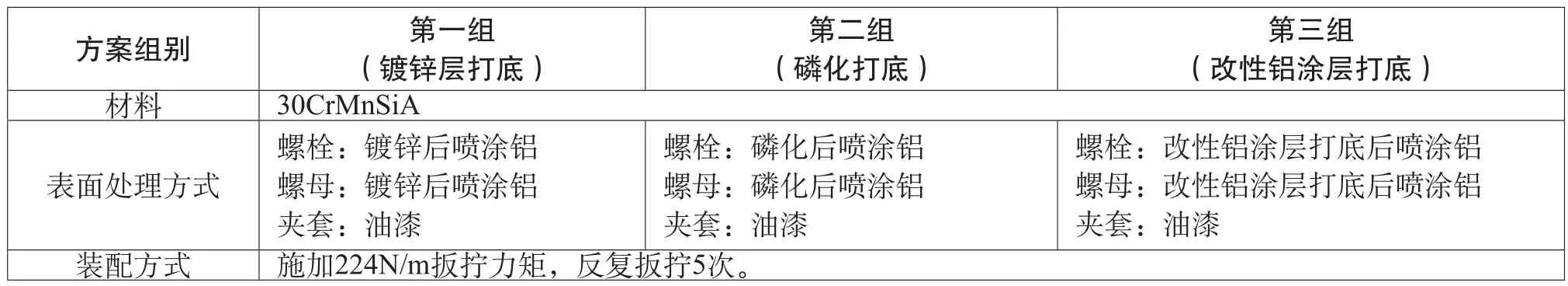

3组试样准备完毕后,按表1要求进行模拟安装试验。

表1 模拟安装试验相关信息

表2 模拟安装产品盐雾试验记录汇总表

由图5可以看出,安装后螺母的六面均有黑色条纹。这是安装时铝涂层受工装压迫、摩擦后破损导致。将零件放入中性盐雾试验箱后每隔24h开箱检查一次,观察零件状态并进行记录。

4 实验结果及分析

4.1 实验结果

4.1.1 扳拧后组件盐雾试验

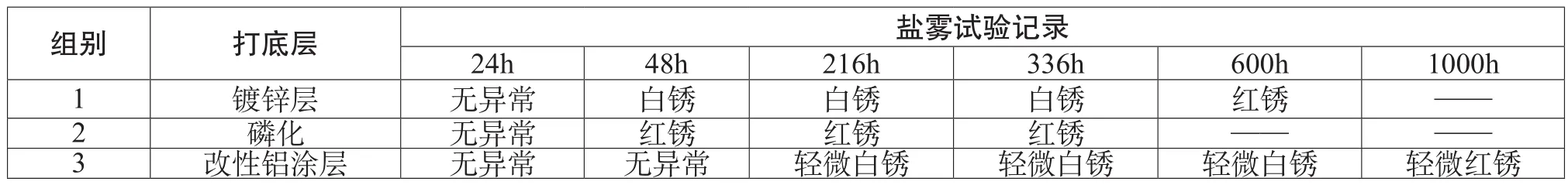

将3组模拟装配的试件按QJ 2027《金属镀覆层耐盐雾实验方法》进行盐雾试验,当盐雾试验进行到48h时,镀锌层打底零件出现白锈,磷化打底零件出现红锈;盐雾试验进行到216h时,镀锌层打底的零件扳拧部位出现白锈;盐雾试验进行到336h时,镀锌层打底产品和改性铝涂层打底产品出现白锈,但未见红锈,改性铝涂层打底产品出现的白锈面积远小于镀锌层打底产品。试验结果详见表2。

(1)48h盐雾试验结果

检查发现,镀锌层打底产品48h后螺母表面黑色条纹处出现白色锈蚀产物,磷化打底产品48h后螺母表面黑色条纹处和螺栓的螺纹尾部均出现红色锈蚀产物,改性铝涂层打底产品表面无变化。

(2)216h盐雾试验结果

继续试验,经过216h后发现,镀锌层打底产品表面开始出现白色锈蚀,磷化打底产品均已完全锈蚀,改性铝涂层打底产品螺母六方面的黑色条纹处出现轻微的白色锈蚀。

(3)336h盐雾试验结果

继续试验,经过336h后发现,镀锌层打底产品表面被白色锈蚀覆盖,磷化打底产品均已完全锈蚀,改性铝涂层打底产品螺母六方面的黑色条纹处出现轻微的白色锈蚀。

(4)600h、1080h盐雾试验结果

第三组继续试验,经过1080h后发现,打底产品螺母与夹套接触处有轻微的红色锈蚀,因此,添加金属镍粉的改性铝打底方式效果最佳,后续选用该组样品进行厚度及结合力测试。

4.1.2 结合力试验

采用划格法检测涂层与基体的附着强度,先用划格刀横竖方向在检测试片上将涂层划破至基体,形成边长1mm的小方格,方格数量100个,用软毛刷轻轻刷去涂层碎屑,在网格上粘贴每25mm宽度附着强度不小于11N的胶带,用手指按压并滑动排除气泡,10s后从胶带一端以垂直于涂层的方向迅速剥离,最后用不小于4倍的放大镜观察方格边缘涂层的脱落情况,然后按照GB 9286的要求判断结合力等级。经检测,改性铝涂层结合力等级为0级。

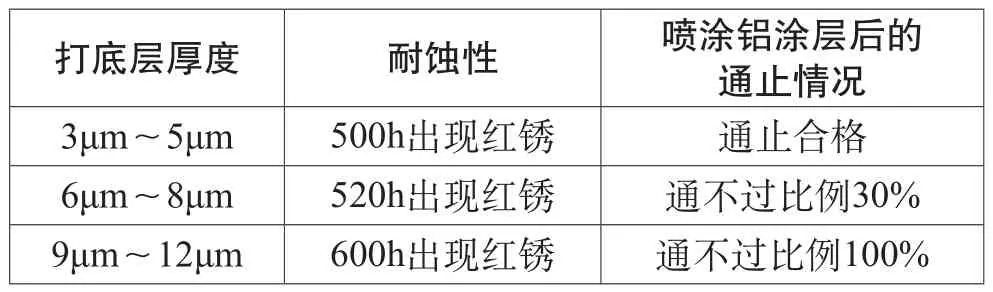

4.1.3 螺纹通过性实验与打底层厚度选择

对产品进行改性打底层制备,考虑到厚度会影响零件的耐蚀性,也会影响喷涂铝涂层后的通过性,故对几种厚度范围进行验证,验证结果如表3所示。

表3 改性铝涂层不同厚度下耐蚀性

通过对比,在涂层厚度为3μm~5μm时,盐雾性能较其它厚度范围稍有降低,但其保证了喷涂铝后产品的整体合格率。综合考虑,选取3μm~5μm作为打底厚度的要求。

4.2 结果分析

对以上试验结果进行分析如下:

(1)无论哪种打底方式,进行扳拧试验后,表面的喷涂铝涂层都会受到破坏,且锈蚀均从铝涂层被破坏的部位开始,说明铝涂层自身在扳拧过程中会遭到破坏。

(2)磷化打底产品在盐雾24h~48h之间经历了基体—白锈—红锈的腐蚀失效过程。这说明当表层铝涂层破坏后,磷化膜层的耐磨、耐蚀性能很差,腐蚀介质直接对基体形成腐蚀,生成铁的氧化物。

(3)镀锌层打底产品虽然在盐雾试验48h时出现了白锈,但在盐雾336h内未见红锈。这说明铝涂层受到破坏后,打底的锌镀层受到腐蚀介质的腐蚀,形成了白色的氧化锌腐蚀产物,但是在336h内,基体能够得到保护。

(4)改性铝涂层打底产品扳拧部位,216h开始出现白锈,600h未见红锈。这说明改性铝涂层打底层的硬度和耐蚀性较好,喷涂铝层破坏时没有打底层的破坏,改性铝涂层打底层具备优良的抗腐蚀性,基体受到有效保护。

由此可知,3种打底方式的耐蚀性排序为:磷化<镀锌层<改性铝涂层。

(5)掺镍改性铝涂层打底获得的涂层结合力良好,能够满足标准要求。

5 结 论

通过对航空航天大规格螺母耐扳拧抗腐蚀铝涂层制备工艺改进研究,以大规格螺母扳柠后出现的锈蚀问题为出发点,进行了原因分析和试验验证,指出了出现锈蚀问题的原因所在,并提出了切实可行的改进方案,找出了涂层改性的方法及对喷涂铝涂层结合力、耐蚀性能的影响规律,确定了产品最优预处理工艺参数。

测试结果表明,在M16螺母表面喷涂铝涂层后,涂层厚度12μm~15µm,结合力按GB9286测试达到0级,产品施加224N/m扳拧力矩反复扳拧5次后,按照QJ2027《金属镀覆层耐盐雾实验方法》进行中性盐雾试验,出现红锈的时间大于500h。

1 刘建华, 吴昊, 李松梅, 等. 高强合金与钛合金的电偶腐蚀行为[J]. 北京航空航天大学学报, 2003, 29(2): 124~127

2 顾迅. 现代表面技术的涵义、分类和内容[J] . 金属热处理,1999, 24(2): 1~4

3 张晓云, 汤智慧, 孙志华, 等. 钛合金的电偶腐蚀与防护[J].材料工程, 2010, (11): 74~78