基于FLUENT液压储油单元中颗粒沉降数值分析

2018-03-19余华进黄磊

余华进,黄磊

(安徽建筑大学 机械与电气工程学院,安徽 合肥 230601)

0 引言

在许多大型的机械设备中,都是通过配置液压传动系统的方式来提供主要的工作动力,这样方便带动机械设备的正常运转。当各种机械设备处于工作状态时,必不能缺少液压油这一材料,其作为液压传动系统中极其重要的工作介质[1],对于整个液压系统的运行状态至关重要。在液压系统运行过程中,由于液压油自身物理性质的原因,其最重要的作用便是传递动力,并且在对机械设备的运动部位进行润滑与防护方面也能够起到显著的成效。但是,处于液压油内部中的固体污染物等杂质都被统称为固体颗粒,而正是由于这些固体颗粒,造成了液压传动系统中各部分元件的磨损,导致了整个液压系统的寿命和使用性能的时间大大缩短[2,3]。

油箱在整个液压传动系统运行的过程中具有非常重要的作用:一方面,其担负着整个液压传动系统的储油功能,维持着整个液压系统处于工作状态时的温度(散热)平衡,同时可以减少包含在液压油内部中的气泡;另一方面,油箱可以将悬浮在液压油内部中的固体颗粒污染物沉淀下来[4]。

固体颗粒污染物如果要想在油箱中沉淀至底部位置,就必须要保证液压油在油箱中停留的时间足够长。通过这种方式,可以保证绝大多数的固体颗粒污染物最终降至油箱底面,而不会由于时间的短缺悬浮在液压油内部时,随着液压油的流动一起被吸入液压系统,造成各种机械设备的损耗[5]。同时,在给油箱输入工作介质时,注意要在油箱的上空留出约等于油箱容积10%~15%的空间,这样是为了保证液压油能够在油箱内的流动过程中保持一定的高度,不至于因液压油的流速等原因造成溢出、晃动等现象,这样容易造成液压油的浪费和油箱的磨损。目前,对于液压油内部中固体颗粒污染物,绝大多数的液压设备采取的都是通过设置过滤装置的措施,即在油箱容量一定的情况下,可以在油箱的内部位置处设置一些隔板,以使其在固体颗粒污染物随着液压油的流动过程中能够起到过滤杂质的效果。

油箱作为动力单元的核心装置,随着机-电-液一体化的发展,其性能的研究已受到国内外学者的重视。随着机械设备小型化的发展,油箱的小型化已成为研究的主要课题;同时,由于油箱还起到冷却液压系统中工作介质温度的作用,所以控制系统中液压油的温度也成为油箱研究的重要问题。随着现代化机械设备的高速发展,公司和研究人员对液压系统可靠性及液压元件寿命的要求越来越高,对于新型油箱的研究重点已经不仅停留在油箱的小型化及散热上,而是将研究的重点转向了油箱功能的突破,例如:消除工作介质中的空气;将由于气泡而引发的液压系统的各种故障以及液压元件的腐蚀等发生率降到最低。因此,国内外研究人员主要都是从油箱的几何结构出发,对油箱的特性结构进行优化,但就油箱结构对颗粒沉降性能的研究并不多见。

在液压油通过管道回流进油箱的过程中,其回油管道浸入油箱中的深度,导致颗粒沉降的变化情况对整个液压系统的研究结果影响很大,但很少有考虑回油管道深度对颗粒沉降情况的研究。笔者利用FLUENT软件中的多相流混合模型,采用数值模拟的方法来研究液压油在回流进油箱过程中,回油管道浸入油箱中的不同深度对固体颗粒污染物沉降效果的影响并且加以分析,这对于油箱结构以及回油管道、挡板的设计等方面具有积极参考作用。

笔者主要是通过FLUENT软件来模拟出固体颗粒在油箱中的沉降情形并且加以分析得出结论,这可以很好的为今后加强参数化分析颗粒沉降对整个液压系统的影响打下良好的基础。在仿真之前,考虑到液压油在流动时,其物理性质可能会随着温度、压强等其它因素的原因而发生变化,所以,为了便于研究,笔者通过雷诺数的计算可以认为油箱管道中液固耦合两相流流动状态为层流。同时,液压系统会处于一个稳定的运动状态,即油箱中液压油的体积是一个定值。

1 控制方程

1.1 多相流控制方程

笔者主要是利用多相流混合模型来模拟研究固体颗粒的沉降流动情形,即将流体相与颗粒相视为两个互相贯通的连续的物理介质。在混合模型中,使用的是单流体方法。在研究和分析工作介质和固体颗粒的运动状态时,求解的是混合的连续性方程,混合的动量方程。

1.1.1 连续性方程

连续性方程被称之为质量守恒方程。在分析和求解任何流体运动问题的过程中,都必须运用和符合质量守恒定律。如式(1)所示:

其中ρ是密度,t是时间,u、v、w是速度矢量在x、y、z方向上的分量。

式(1)可表述为:在单位时间内流体微元中质量的增加等同于同一时间间隔内流入该微元体的净质量[6]

1.1.2 动量守恒方程

动量守恒方程,简称为动量方程,也被称之为N-S方程。同连续性方程一样,在求解任何流动系统的问题中,都必须运用和符合动量守恒定律。如下可知:

式中:Fi为单位质量流体在x、y、z三个方向上的质量力;Pi为流体x、y、z三个方向上的内应力张量;μ为动力学黏性因数;Si为动量源x、y、z三个方向上的分量。

式(2)可表述为:微元体流体的动量对时间的变化率等于外界作用在该微元上的各种力之和。该定律实际上是牛顿第二定律[6]。

在模拟颗粒沉降运动的过程中,对于本文的不可压流动模型,因为颗粒与液压油之间、颗粒与颗粒之间的热交换量很小,并不影响最终的颗粒沉降分析,因此,可以忽略,并不考虑能量守恒方程[7]。

1.2 固体颗粒的沉降方程

当液压系统运行时,液压油作为液压系统中非常重要的工作介质,其会随着液压系统的不断运行一直处于流动的状态;同时,包含在液压油内部中的固体颗粒污染物也会随着液压油的流动而一起运动,慢慢地经过整个液压系统,不断地进行循环,便产生了液固两相流流场[5]。因此,悬浮于液压油内部中的固体颗粒污染物会随着液压油的循环流动,不断地分布在整个液压流场中。在液压系统运行过程中,固体颗粒污染物的运动通常有以下几种方式:固体颗粒污染物随着液压油的流动而运动;固体颗粒污染物自身的扩散运动;由于重力作用而产生的沉降运动[5]。

在固体颗粒基于重力作用而发生沉降运动时,由于固体颗粒的形状、直径、雷诺数等各种因素,会对沉降运动的特性产生不同的影响。对于液压油中大部分的污染颗粒而言,其仅仅是以微米为计量单位,同时在液压油中的浓度是极其微少的,可以把污染颗粒视为一种牛顿流变性的稀悬浮体。图1所示为单个颗粒的受力模型。

图1 单个颗粒受力模型

由牛顿第二定律得:

式中:Fg—重力;Fb—浮力;Fd—阻力;

对于球形颗粒,将上述各力代入上式,得:

式中:u—颗粒相对于流体的运动速度;CD—阻力系数(是雷诺数的函数)

当颗粒随着液压油的流动,在油箱入口处不断下降时,其运动速度会不断增大,式(4)中右侧的第二项即阻力项的表达式也会逐渐增大。当阻力项表达式的值增大到一定程度时,阻力项的值约等于颗粒的下沉力(下沉力即为重力减去浮力),此时,du/dt=0。这就意味着,颗粒最终将会以持续稳定的速度在油箱中进行沉降。对于那些直径比较小的颗粒来说,加速时间段很短,可以忽略不计,即直径非常小的颗粒会以定值的速度运动状态降至油箱底面[8,9]。

由上面公式和结论可知:在模拟固体颗粒沉降运动时,球形固体颗粒的运动速度状态是一定的。因此,在做仿真时为了便于分析,假设固体颗粒随着工作介质一起以相同的速度从入口流入。

2 油箱建模

2.1 油箱有限元模型建立

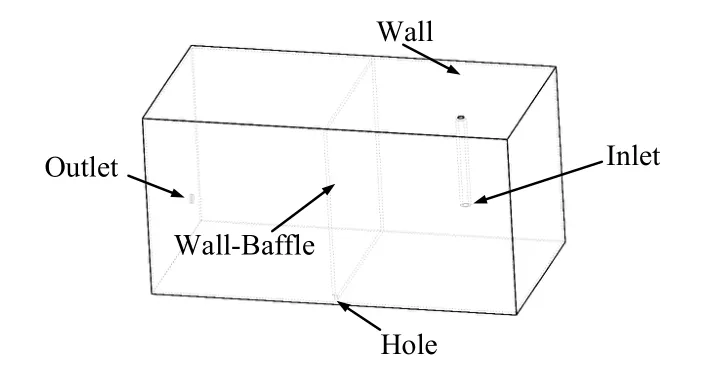

首先利用三维软件SOLIDWORS,来创建出油箱的几何模型,如图2:

图2 油箱几何模型

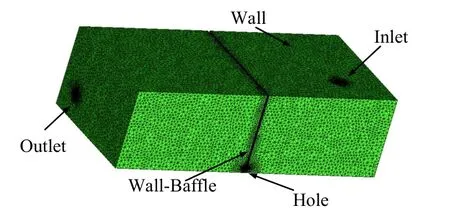

接着导入到ICEM中进行网格划分,同时对油箱中的局部位置进行网格加密,这样是为了在仿真分析过程中可以得到稳定的数值,如图3:

图3 油箱计算网格

最后导入到FLUENT软件进行仿真[10]。

2.2 计算模型假设及仿真模型设定

为了便于研究,对整个油箱模型进行了简单的处理和假设:

(1)将油箱内部的管道等零件省略不计;

(2)为了便于计算,将整个油箱的厚度看作相等的定值;

(3)创建的油箱几何模型包含内壁面和外壁面,液压油在内壁面流动并与之接触,内壁面包围的封闭区域便是计算区域。在研究固体颗粒沉降运动过程中,液压油最高液面不超过油箱容量的80%,所以本文取油箱容量的4/5部分作为计算区域,上部的1/5充满空气则不纳入计算区域内。

在液压油流动过程中,具有不同几何特性与物理特性的颗粒聚在一起,共同组成了固体颗粒污染物,这也就意味着固相中的污染颗粒的大小与形状是随机改变的,其导热系数和质量也各不一致。在微观上,虽然每个颗粒都可以单独取出进行标记作为研究对象,可以仔细地考察了解每个颗粒的运动状态、运动方式、运动轨迹等[5],但是这样做会加大问题的复杂程度,难以求解,最终也无法解决问题。因此,为研究方便,需对固体颗粒进行如下假设:

(1)固体颗粒为直径是随机变量的球形;(2)颗粒的密度,导热系数视为定值;(3)在液压油的流动中不发生相变。

2.3 设定参数条件

首先,在ICEM中划分好网格并保存相应的文件格式;接着打开FLUENT软件并读取与之对应的网格文件;然后在FLUENT软件中开始进行不同物理量以及条件参数的设置。笔者主要是为了获得流场中固相颗粒的体积分布以及颗粒沉降的情况,故可以采用欧拉—欧拉的研究方法,将离散的固体颗粒群等效成拟连续相。

在FLUENT仿真过程中,液压介质选用32#普通液压油,且将其设置为主相。在40℃时,液压油的密度为872 kg/m3,动力粘度为0.028 kg/m3·s;将固体颗粒设置为第二相,当其为球形颗粒时,在液压系统运行过程中,处于液压油内部中的固体颗粒服从威布尔分布,即直径小于等于40 um时的颗粒数目大约占总体颗粒数的94%~98%[5]。所以,笔者采用直径为30 um,密度为2650 kg/m3的球形颗粒。

在设置求解器时,需要考虑到重力的影响,方向设置为Y的负方向。在设置模型时,考虑到计算出的雷诺数值以及液压油内部中的固体颗粒的分布范围等,故可以采用层流与混合模型。在FLUENT中设置边界条件时,一方面,入口可以采用速度进口边界条件,这时将液压油与颗粒的速度值都设置为2 m/s,同时在设置颗粒体积分数时采用5%的数值;另一方面,出口可以采用压力出口边界条件;在选择压力—速度方程耦合方法时可以采用“SIMPLEC”方法,压力的空间离散方式可以设定为Body-force-weighted,同时适当降低动量亚松弛因子,这样能够保证仿真时的状态更加稳定,其它条件采用系统默认值[11,12]。

在物理变量及其条件参数设置完成之后,可以创建出一条颗粒体积分数的收敛曲线进行监视,作为最终收敛的判断标准;接着进行流场初始化;最后设置足够的迭代步数,点击计算便开始迭代运行,等待一段时间之后,可以通过后处理进行分析。

3FLUENT仿真分析

3.1 颗粒沉降的运动过程

当液压油开始流动时,包含在其内部中的固体颗粒会随着液压油一起运动,进入到整个液压系统中而造成系统污染和设备损耗。当液压系统停止运行时,固体颗粒基于重力的作用沉淀至油箱底面。当液压系统持续运行时,固体颗粒会随着受到液压油的流动进入管道及其他元件上,将造成液压系统损耗。因此,固体颗粒在油箱中的沉降以及过滤,对于系统的性能是一个非常重要的问题。

通过对直径大小相同的球形固体颗粒,不同的回油管道浸入油箱中的深度来仿真,可得出管道浸入油箱中的深度对固体颗粒沉降的影响。首先,笔者采用了三组不同的深度值来进行比较,其分别是整个油箱体积的1/2,3/4和7/8;随后在ICEM软件中经过一系列相同的操作之后以及在FLUENT软件中采取相同的参数条件情况下,便可以通过仿真的结果来进行研究和比较。

在迭代步数结束以及达到收敛标准之后,通过对仿真结果进行一些后处理,就可以得到处于不同工况关于颗粒沉降的云图和数据。

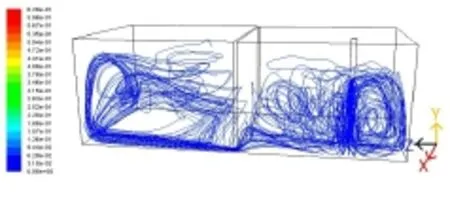

图4 颗粒的迹线图

由图4固体颗粒的迹线图可知:固体颗粒随着液压油一起从入口处流动,进入油箱之后,经过一段时间,颗粒基于重力的作用下开始出现沉降的状态,在达到底部之后,有的颗粒会沉降在油箱底面,有的颗粒会经过反弹,在右半区域中四处流动;再经过一段的时间之后,沉降在底面的颗粒以及右半区域中液压油内部中的颗粒会随着液压油的流动而一起运动,再经过挡板左下角的挡孔,流入油箱的左半区域。在整个流动过程中,挡板担负着过滤的重要作用,阻挡住大部分颗粒的流动,保证左半区域中液压油的清洁度。最后,液压油通过出口流出。

在做分析时,可以对如图4所示的坐标轴方向固体颗粒的沉降效果进行后处理,得到了不同方向颗粒沉降的云图和数据。

3.2 Z轴与X轴方向的颗粒沉降

通过对三种不同的工况在沿着Z轴与X轴方向颗粒沉降的效果进行后处理,分别可以得到在Z轴与X轴方向的不同位置处颗粒体积分数的云图。对三种工况进行分析时,以颗粒体积分数的最大值作为判断沿着Z轴与X轴方向最佳位置的标准。通过比较可知:三种工况在Z轴与X轴方向相同的位置处,其颗粒体积分数最大值分别相等;但是其不同之处在于:当颗粒的体积分数最大值相同时,各自的分布范围却不一样。

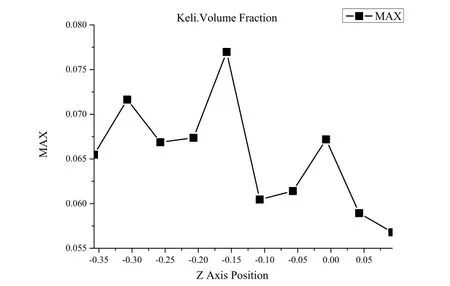

通过图5可知:同一种工况在沿着Z轴方向的挡板右侧处(Z约等于-0.15时),颗粒体积分数的最大值最高。另外两种工况沿着Z轴方向不同位置的颗粒体积分数最大值的数据同图5。

通过图6可知:三种工况在沿着Z轴方向的挡板右侧处,当深度H=3/4时,颗粒体积分数最大值的颗粒分布范围更广,即意味着颗粒体积的沉降效果更好。

图5 Z轴方向不同位置的颗粒体积分数的最大值

图6 挡板右侧处颗粒体积分数分布云图

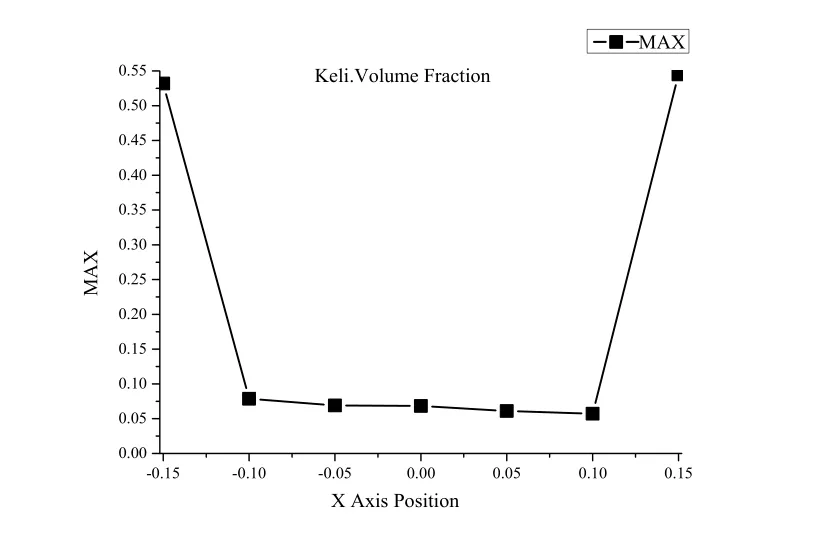

通过图7可知:同一种工况在沿着X轴方向两侧的壁面处(X约等于-0.15和0.15时),颗粒体积分数的最大值最高。另外两种工况沿着X轴方向不同位置的颗粒体积分数最大值的数据同图7。

通过对以上两个不同方向的云图和数据进行综合分析可知:三种工况在沿着Z轴靠近挡板右侧、沿着X轴方向两个壁面处,颗粒的体积分数值最大,颗粒沉降效果较好。尤其是当H=3/4时,颗粒沉降的范围更广,更明显。

图7 X轴方向不同位置的颗粒体积分数的最大值

3.3 Y轴方向的颗粒沉降

在分析完固体颗粒沿着X轴与Z轴方向沉降效果最佳的位置之后,可以得到沿着Z轴靠近挡板右侧、沿着X轴方向两个壁面处,颗粒的体积分数值最大,颗粒沉降效果较好这一结论。最后,对同一种工况下沿着Y轴方向,同时分别在X轴方向两个壁面处模拟出的固体颗粒沉降情况进行后处理,分别可以得到以下结果。

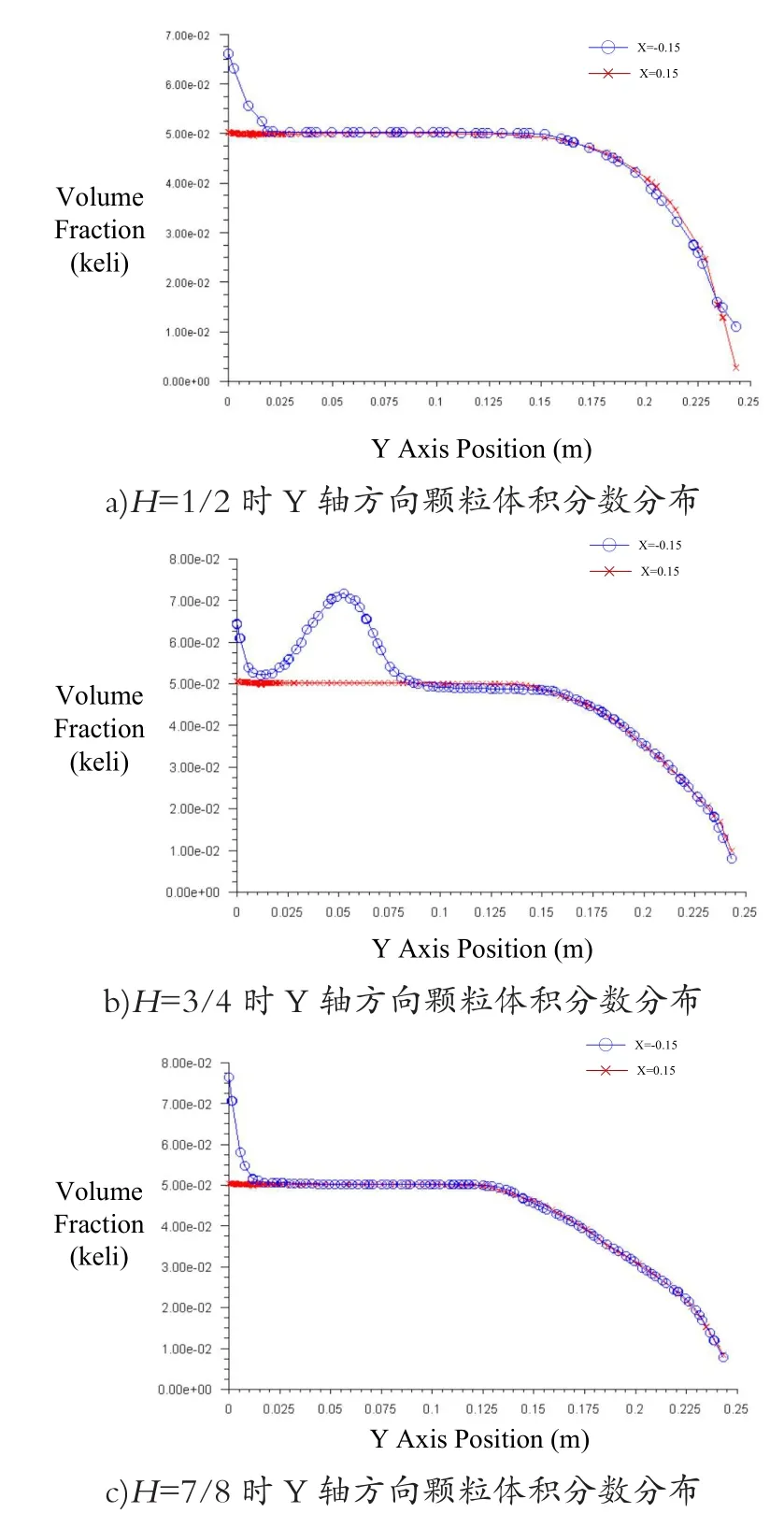

由图8可知:在同一种工况下,相同的Z轴与Y轴,不同的X轴的位置处,沿着X轴的后壁面处(X=-0.15时),其颗粒体积分数值更大,沉降效果更好。

在三种不同的工况下,相同的Z轴与X轴,不同的Y轴的位置进行比较:

(1)当H=7/8时,即管道深度离油箱底面位置最下时,在Y轴方向,颗粒体积分数值在油箱底部位置时最大。沿着Y轴方向高度的增加,颗粒的体积分数值先是急速减小,然后趋于平衡,接着逐渐减小,最后靠近油箱开口处,体积分数逐渐趋于0;

(2)当H=3/4时,即管道深度离油箱底面位置处于偏下时,在Y轴方向,颗粒体积分数值在油箱底部位置时较大。沿着Y轴方向高度的增加,颗粒体积分数先是成波浪形变化,然后趋于平衡,接着逐渐减小,最后靠近油箱开口处,体积分数逐渐趋于0;

图8 Y轴方向不同位置的颗粒体积分数的分布

(3)当H=1/2时,即管道深度离油箱底面位置偏中时,在Y轴方向,颗粒体积分数值在油箱底部位置时最大。沿着Y轴方向高度的增加,颗粒体积分数先是急速减小,然后趋于平衡,接着逐渐减小,最后靠近油箱开口处,体积分数逐渐趋于0;

(4)在相同的Z轴与X轴的位置,沿着Y轴方向,当深度值H=3/4,颗粒体积分数值大于等于5%时,其颗粒分布的范围更广,颗粒的沉降效果更好。

4 结论

(1)基于FLUENT软件中所提供的液固两相流混合模型和层流模型,通过数值模拟可以仿真出回油管道浸入油箱深度对颗粒沉积情况的影响,对油箱的设计和管道的布局至关重要[13];

(2)颗粒主要分布在油箱的中下部,且分布较均匀,靠近油箱底面处,颗粒体积分数值更大;

(3)随着管道浸入油箱深度的增加,其颗粒的沉积效果并不是逐渐变好;

(4)在相同的条件下,当H=3/4时,即管道深度离油箱底面位置处于偏下时,颗粒在油箱中靠近挡板右侧偏底部时的颗粒体积分数最大,颗粒分布的范围更广,挡板的过滤效果更加明显。