利用铜渣直接还原炼铁试验研究

2018-03-16经文波李胜利

经文波, 李胜利

(1.北京神雾环境能源科技集团股份有限公司研究院, 北京 102200; 2.江苏省冶金设计院有限公司北京分公司, 北京 102200)

0 前言

加强二次资源利用是冶金工业的发展方向,铜渣含铁40%,是铜冶炼过程中产生的固体废弃物。据不完全统计,我国铜冶炼企业每年产生铜渣~1 000万t[1],到目前为止,累计总堆存量已达数亿t。铜渣仅有少量用于充填矿井、作为水泥配料和制作建筑材料,大量弃渣堆存在渣场,不仅造成了铁资源的浪费,而且还占用土地,对环境产生严重影响。

近些年国内外对直接还原炼铁技术有许多研究,论述了一些煤基还原方法[2-5]和处理铜渣的一些方法[6]。胡俊鸽等认为非高炉炼铁成本低,利于环保[7]。姜银举等认为精矿粉压成型后,孔隙率明显降低,传热过程得到改善,温度梯度减少,还原速度加快[8]。王红玉和庞建明等对铜渣进行了深度还原和低温还原与晶粒长大新技术研究[9-10]。周占兴等认为利用石灰石中CaO与SiO2反应生成

CaO·SiO2,铜渣实现铁硅分离,使FeO还原为Fe后更容易通过磁选分离铁[11]。王云等进行了铜渣不同碱度配比还原试验,认为碱度0.4时较适宜,碱度过高,会带入过多CaO,减少还原煤与含铁矿物接触面积,对还原起阻碍作用[12]。杨慧芬等用配30%褐煤为还原剂,采用直接还原- 磁选方法获得铁品位为92.05%、回收率为81.01%的直接还原铁粉[13]。但是铜渣直接还原炼铁金属回收率偏低,一般<85.00%,能耗过高。

本文在上述研究基础上通过采用铜渣球团直接还原炼铁试验研究,进一步改进还原方法,提高产品品位和金属回收率,扩大炼铁资源应用范围,减少铜渣排放对环境污染,节能减排,降本增效。

1 试验

1.1 铜渣球团直接还原炼铁

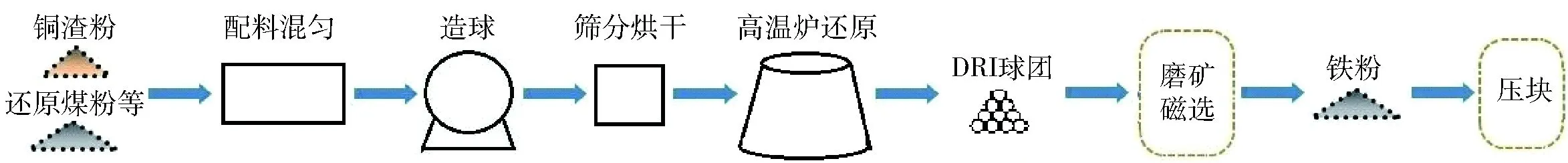

铜渣球团直接还原炼铁流程如图1所示。

图1 铜渣球团直接还原炼铁流程

破碎磨细筛分到-200目的铜渣、还原煤、碱性熔剂等先配料,混匀后造球。

生成的球团经筛分烘干后,进入高温炉,在炉内铺2~4层,通高纯氮气进行保护,生球在炉内还原焙烧温度为1 200~1 350 ℃,焙烧时间为30~40 min。

主要反应是如下所示的铁氧化物的逐级还原反应(1)~(3)、石灰石分解反应(4)和CO2与C的溶损反应(5)及氧化亚铁间接还原反应(6)。

3Fe2O3+C=2Fe3O4+CO

(1)

Fe3O4+C=3FeO+CO

(2)

FeO+C=Fe+CO

(3)

CaCO3=CaO+CO2

(4)

CO2+C=2CO

(5)

FeO+CO=Fe+CO2

(6)

生球完成还原过程后生成热态DRI球团,如图2所示,水冷烘干后的DRI球团如图3所示。从热态DRI形貌来看,球团不发生粉化,也不熔化不粘盘,焙烧状态较好。从冷态DRI形貌来看,球团呈现较光滑紧密状,还原效果较好。

图2 热态DRI球团

图3 冷态DRI球团

冷却的DRI球团送去经二段磨磁选法处理,其中:一段磨矿时间20 min,磁场强度2 500 Oe,二段磨矿时间20 min,磁场强度1 200 Oe,通过细磨实现铁与脉石的单体解离,再通过磁选烘干的方法回收得到还原铁粉,最终还原铁粉压成块。

1.2 炉料成分分析

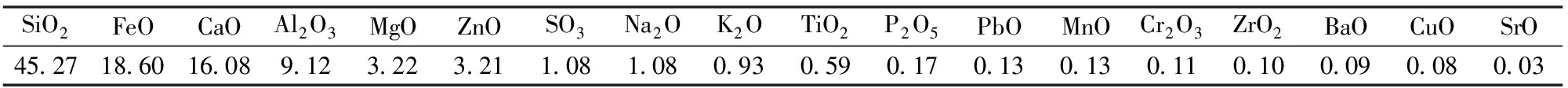

铜渣、还原煤、碱性熔剂等炉料成分分析如表1所示,铜渣中的铁主要是FeO。

表1 炉料成分分析 %

1.3 粘盘现象

试验中发现还原过程中产生大量低熔点产物流动性极好,能够浸入到耐火盘中,对耐火盘造成严重侵蚀,如图4所示。

图4 被低熔点物质浸泡后的耐火盘

1.4 直接还原影响因素试验

对添加剂NCP及焙烧温度和焙烧时间不同因素变化分别进行试验研究,试验结果如表2所示。

1.5 磨磁选试验

根据铜渣DRI球团试验结果做系统的磨磁选试验,不同的DRI球团金属化率与铁产品品位和回收率关系如表3所示。

2 结果讨论

2.1 粘盘物质分析

粘盘物质光谱分析如表4所示,与原矿对比,低熔点物质以SiO2为主,亚铁和氧化钙含量较高,K、Na有富集现象,因此控制低熔点产物的量,必须做到迅速降低产物中的亚铁含量和快速去除K、Na。

2.2 影响金属化率的因素

2.2.1 NCP的影响

在相同焙烧温度和焙烧时间条件下,含NCP铜渣DRI球团金属化率偏低。主要是由于含NCP的铜渣球团易形成低熔点混合物熔化,影响后续的还原反应。去掉NCP,提高球团熔点,允许提高还原温度,还原效果改善,铜渣DRI球团金属化率提高。

表2 不同影响因素直接还原试验

表3 磨磁选试验结果

当还原煤用量过多时,会使固态渣相疏松多孔,阻碍金属铁颗粒聚集长大[1],而还原煤用量不足时,还原不充分,形成FeO渣,易熔化,降低了还原效果。

2.2.2 焙烧温度

(1)铁直接还原反应为吸热反应,焙烧温度适当提高后,还原煤的反应活性提高,还原性气氛提高,直接还原反应速度加快,铜渣DRI球团金属化率提高。

表4 低熔点物质光谱分析结果 %

(2)焙烧温度过高,将生成难还原的2FeO·SiO2,并产生软化和熔化,在铜渣DRI球团外表形成渣皮,减少球团透气性,恶化了反应动力学条件,从而降低铁矿石还原率及金属化率。另外金属铁相过快成长,在铁相不断兼并长大过程中,易发生金属相夹渣现象,不利于在后续磨矿中渣铁分离,导致金属铁粉铁品位下降。

因此焙烧温度控制在低于熔点30℃以下为宜,便于加快直接还原反应速度,迅速降低还原产物中FeO含量,提高铜渣DRI球团金属化率。

2.2.3 焙烧时间

焙烧时间适当延长,还原反应向中心延伸,球团中心部位还原改善,还原反应更充分,铜渣DRI球团整体金属化率得到提高,但时间不宜过长,防止碳消耗过多,DRI球团出炉时铁被二次氧化。

2.3 影响还原铁产品的因素

铜渣DRI球团金属化率提高,铁还原较多,磨磁选时有助于促进渣铁更好分离,改善磨磁选效果,还原铁品位和金属回收率均提高。

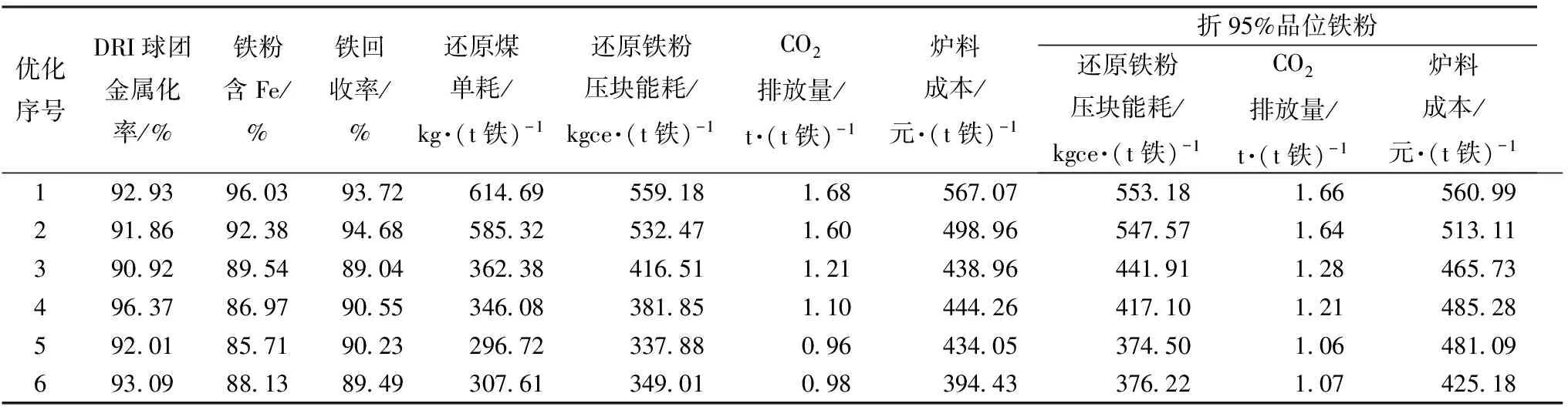

3 优化试验

根据以上分析,调整还原煤消耗,逐步优化铜渣球团直接还原的试验。不考虑还原煤气及DRI球团物理热损失,试验数据及能耗和CO2排放指标计算如表5所示,由其中最终优化结果即优化序号5、6可知,DRI球团金属化率>92%,金属回收率>89%,每吨铁:能耗<350 kgce,CO2排放<1 t,炉料成本<440元。按95%铁品位折算每吨铁:能耗<380 kgce,CO2<排放1.1 t,炉料成本<490元。

按中钢协会员2015年统计能耗:烧结47.20 kgce/t、球团27.65 kgce/t、焦化99.66 kgce/t和高炉387.29 kgce/t,高炉矿耗按1.7 t/t铁(配比:烧结70%、球团20%和生矿10%),炼铁系统能耗491.16 kgce/t。

按中钢协会员2015年高炉数据统计:入炉焦比、煤比、焦丁比分别为358.41 kg/t、142.17 kg/t、25.93 kg/t,C含量分别按84%、77%、81%,CO2排放量1.58 t/t铁,炼铁炉料成本950元/t铁以上。

4 结论

(1)若要控制低熔点产物的量,必须做到迅速降低产物中的亚铁含量和快速的去除K、Na。

(2)去掉NCP、适当提高焙烧温度和延长焙烧时间,提高铜渣球团直接还原金属化率及还原铁粉品位和金属回收率。

表5 铜渣球团直接还原炼铁优化实验数据及指标

(3)通过优化试验,DRI球团金属化率>92%,金属回收率>89%,按95%铁品位折算每吨铁:能耗<380 kgce,CO2排放<1.1 t,炉料成本<490元。

(4)利用铜渣作为二次资源直接还原炼铁,提高铜渣资源利用,扩大炼铁资源应用范围,减少铜渣对环境污染影响,相对于炼铁系统节能减排和降本增效效果显著。

[1] 王爽,倪文,王长龙等. 铜尾渣深度还原回收铁工艺研究[J]. 金属矿山,2014,453(3):156-160.

[2] Sarma B,Fruehan R J. Areview of coal-based direct ironmaking process[C]. Ironmaking Conference Proceedings,ISS. Warrendale,1998:1537-1548.

[3] Kobayashi J,Tanigaki Y,Uragami A. A new process to produce iron directly from fine ora and coal[J]. Iron & Steelmaker,2001,28(9):19-22.

[4] Taichi M,Eiki K. Reduction mechanism of iron oxide-carbon conposite with polyethyene at lower temperature[J]. ISIJ International,2011,51(1):9-13

[5] 方觉等. 非高炉炼铁工艺与理论[M],北京:冶金工业出版社,2007.

[6] 张林楠,张力,王明玉等. 铜渣的处理与资源化[J]. 矿产综合利用,2005(5):22-27.

[7] 胡俊鸽,吴美庆,毛艳丽. 直接还原炼铁技术的最新发展[J]. 钢铁研究,2006,34(2):53-57.

[8] 姜银举,卜文刚,宋绍开等. 提高反应罐直接还原铁反应速率的研究[J]. 材料与冶金学报,2011,10(2):85-87.

[9] 王红玉,李克庆,倪文等. 某高铁二次铜渣深度还原 -磁选试验研究[J]. 金属矿山,2012,437(11):141-144.

[10] 庞建明,郭培民,赵沛. 铜渣低温还原与晶粒长大新技术[J]. 有色金属:冶炼部分,2013(3):51-53.

[11] 周占兴,周春芳. 铜渣的新型资源化处理工艺[J]. 冶金设备,2015(1):51-51.

[12] 王云,朱荣,郭亚光等. 铜渣还原磁选工艺实验研究[J]. 有色金属科学与工程, 2014(5):61-67.

[13] 杨慧芬,景丽丽,党春阁. 铜渣中铁组分的直接还原与磁选回收[J]. 中国有色金属学报,2011(5):1165-1170.