提高湿法炼锌净液钴渣品位的试验研究

2018-03-16张向阳张新庄张利涛

张向阳, 张新庄, 张利涛

(河南豫光锌业有限公司, 河南 济源 459000)

某公司25万t/a湿法炼锌系统每月产250 t的钴渣,因钴品位低,难以出售,目前主要堆存处理。钴渣的堆存占用大量资源,此外钴渣含有水溶性的锌、镉、钴、砷等对环境有一定的影响。

如果能够将钴渣中钴品位提高,钴渣将更容易出售,可减少钴渣堆存造成的环境风险,同时可将钴渣中的有价金属分离出来,有效利用钴渣中的有价金属。

目前,钴渣的处理方法主要有:氨- 硫酸铵法[1-2]、置换除钴法[3]、氧化沉淀法[4-5]、溶剂萃取

法[6-7]、选择性浸出法[8]等,由于各炼锌企业生产工艺不尽相同,不具有移植性,因此必须结合各公司现行生产工艺和实际条件,开发合适的钴渣处理工艺。

1 试验部分

1.1 试验原料化学成分分析

试验所用钴渣为某公司酸洗后钴渣,取样后烘干混匀进行综合分析,其主要化学成分如表1,主要元素的物相见表2。

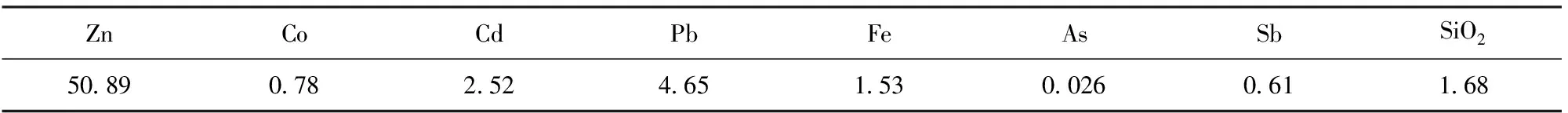

表1 钴渣主要化学成分 %

表2 钴渣中主要元素物相组成 %

由表1可见,该钴渣中除含钴外还含有50.89%的锌,这些有价金属具有很高的利用价值。由表2可见,锌、钴主要以金属形态存在。

浸出剂为浓硫酸(分析纯),沉钴剂为高锰酸钾(分析纯)。

1.2 试验流程

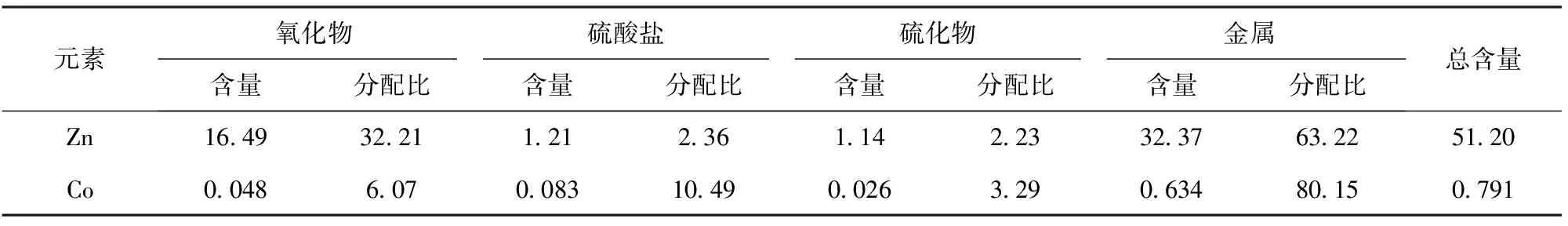

在调研分析基础上,提出提高钴渣品位的工艺流程如图1:钴渣经中性、酸性两段浸出,中浸液经除铁、除钴两个工序后产出高钴精矿,锌回到湿法炼锌主系统回收。

其中,除铁采用氧化锌焙砂中和除铁,工艺较成熟,不作为试验重点,主要研究内容包括:浸出的工艺条件、筛选出合适的沉钴剂及沉钴的工艺条件。

图1 试验工艺流程图

1.3 试验原理

1.3.1 钴渣浸出原理

钴渣浸出主要是利用硫酸浸出渣中的锌、钴,主要反应如下:

Co+H2SO4=CoSO4+H2

(1)

CoO+H2SO4= CoSO4+H2O

(2)

Zn+H2SO4=ZnSO4+H2

(3)

ZnO+H2SO4= ZnSO4+H2O

(4)

1.3.2 浸出液除钴原理

浸出液除钴主要是利用氧化剂将Co2+氧化为Co3+,控制pH值使Co3+水解沉淀,主要反应如下:

Co2++e=Co3+

(5)

Co3++3H2O=Co(OH)3+3H+

(6)

2 试验结果及讨论

2.1 钴渣浸出试验

2.1.1 钴渣中浸试验研究

通过对反应条件进行探索性研究,中浸为放热反应,温度在~40 ℃,且温度对锌、钴浸出率影响不大,因此中浸温度定为40 ℃,终点pH值~4.0,因此只研究反应时间和液固比对钴渣中浸的影响,试验结果见图2和图3。

图2 液固比对钴渣中浸的影响

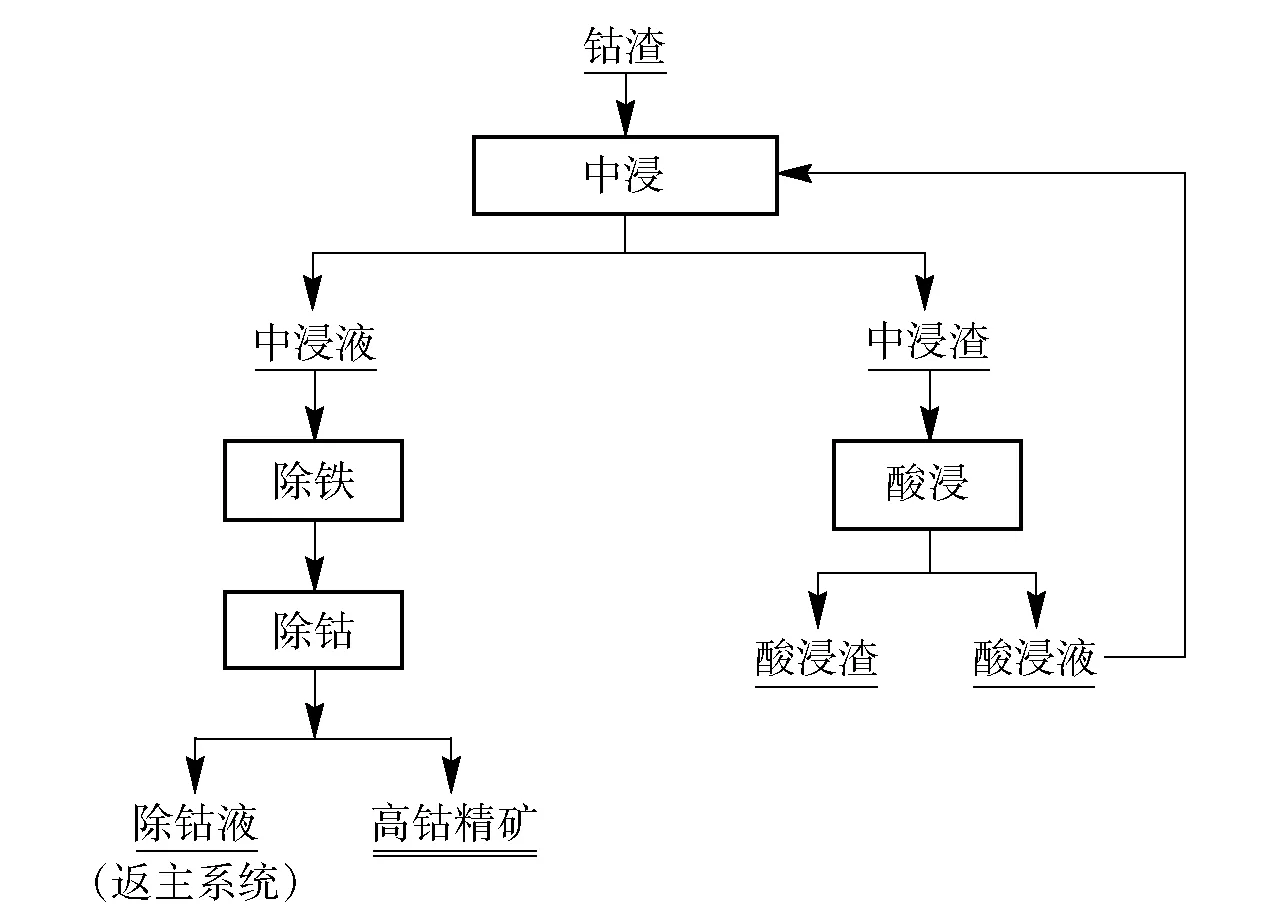

图3 反应时间对钴渣中浸的影响

由图2可见,随着液固比的升高,钴的浸出率变化不大,但锌浸出率提高较多, 但液固比提高至5∶1后时锌浸出率不再升高,因此选择中浸液固比为5∶1。

由图3可见,随着反应时间的延长,锌、钴的浸出率升高,但80 min后锌、钴浸出率提高不多,因此选择中浸反应时间80~100 min。

因此,钴渣中浸反应条件确定为:温度40 ℃,终点pH值4.0,液固比为5∶1,反应时间80~100 min。此条件下锌浸出率~87%,钴浸出率~97%,渣率~21%。

2.1.2 钴渣酸浸条件试验研究

2.1.2.1 始酸浓度对钴渣酸浸的影响

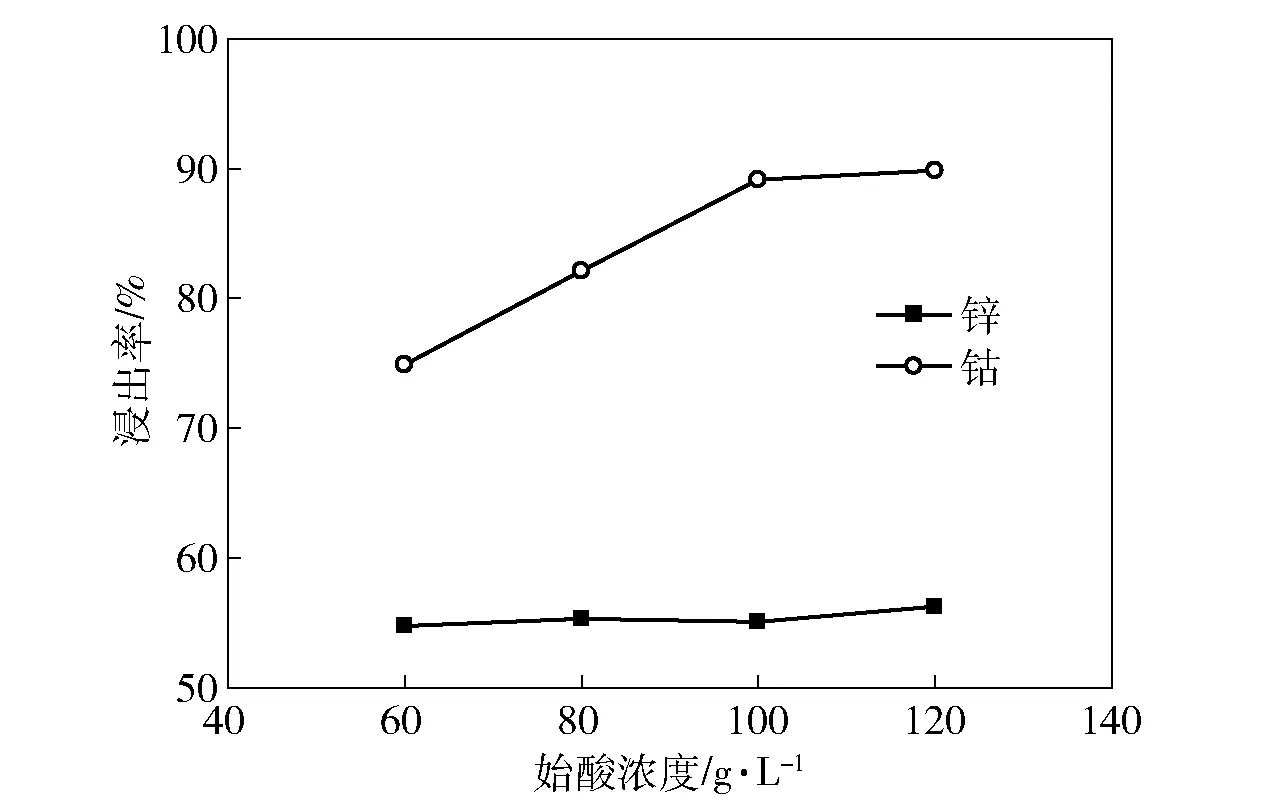

在温度80~85 ℃,反应时间80 min、液固比5∶1条件下,取干重300 g中浸渣研究初始酸度对钴渣酸浸的影响,试验结果见图4。

图4 始酸浓度对对钴渣酸浸的影响

由图4可见,随着初始酸度的升高,锌浸出率变化不大,钴浸出率不断提高,但达到100 g/L后钴浸出率提高不明显,因此选择酸浸初始酸度~100g/L。

2.1.2.2 温度对钴渣酸浸的影响

在始酸100 g/L,反应时间80 min、液固比5∶1条件下,取干重300 g中浸渣研究温度对钴渣酸浸的影响,试验结果见图5。

图5 温度对钴渣酸浸的影响

由图5可见,随着温度的升高,锌浸出率变化不大,钴浸出率不断提高,但是达到80 ℃后钴浸出率提高不明显,因此选择反应温度80 ℃左右。

2.1.2.3 液固比对钴渣酸浸的影响

在始酸100 g/L,温度80~85 ℃,反应时间80 min条件下,取干重300 g中浸渣研究反应时间对钴渣酸浸的影响,试验结果见图6。

图6 液固比对钴渣酸浸的影响

由图6可见,随着液固比的升高,锌浸出率变化不大,钴浸出率不断提高,但是液固比提高到5∶1后钴浸出率提高不明显,因此酸浸合适液固比为5∶1。

2.1.2.4 反应时间对钴渣酸浸的影响

在始酸100 g/L,温度80~85 ℃,液固比5∶1条件下,取干重300 g中浸渣研究液固比对钴渣酸浸的影响,试验结果见图7。

图7 反应时间对钴渣酸浸的影响

由图7可见,随着反应时间的延长,锌、钴浸出率都在提高,锌浸出率提高不明显,钴浸出率在反应100 min后不再升高,因此酸浸合适的反应时间为100 min。

2.1.3 循环试验

按以上确定的中浸、酸浸工艺条件,进行酸浸液返回中浸、中浸渣再酸浸的循环试验,试验结果见表3。

表3 钴渣浸出工艺指标 %

从表3可见,整个浸出系统渣率~15%,锌浸出率96.45%,钴浸出率99.31%,酸浸渣含铅达到30%,可作为炼铅原料。

2.2 浸出液除钴试验研究

工业上可供选择的氧化剂有H2O2、NaClO、KMnO4、NaClO3、Cl2、MnO2、O2和NaS2O8,考虑到氧化能力和实际应用的方便,选择了H2O2、NaClO、KMnO4、NaClO3和NaS2O8进行了沉钴试验,最后发现KMnO4性价比最好。

利用高锰酸钾对除铁后液进行除钴试验,试验过程中加入氧化锌焙砂保持pH值4.5~5.0左右,试验结果见表4、表5。

由表4、表5可见,高锰酸钾沉钴效果较好,沉钴率达~98%,钴精矿相对原料钴富集~25倍,可以出售。虽然氧化锌中和过程中一部分锌没有浸出进入钴精矿,但由于钴精矿相对于钴渣产率较小,随钴精矿损失的锌不到钴渣中锌的1%,整个工艺锌的回收率仍可达到~95%。

表4 除铁后液除钴试验结果

表5 钴精矿成分 %

3 结论

本研究采用钴渣经中性、酸性两段浸出,中浸液经除铁、除钴两个工序后产出高钴精矿外售,锌回到湿法炼锌主系统中加以回收,经实验室试验得到以下结论:

(1)中浸工艺条件为:温度40 ℃,液固比5∶1,终点pH值~4.0,反应时间80~100 min;酸浸工艺条件为:液固比5∶1,温度80 ℃,反应时间100 min,初始酸度控制在100 g/L。整个浸出系统渣率~15%,锌浸出率96.45%,钴浸出率99.31%,酸浸渣含铅达到30%,可作为炼铅原料。

(2)浸出液除钴试验表明,高锰酸钾沉钴效果较好,钴精矿相对原料钴富集25倍左右,可以出售。

[1] 赵廷凯.氨法处理湿法炼锌净化钴渣制取锌粉和回收钴.[D].长沙:中南大学,2001.

[2] 赵延凯,唐漠堂.湿法炼锌净化钻渣新处理工艺[J].中南工业大学学报,2001,32(4):371-375.

[3] Stanojevi D, Nikoli B, Todorovi M. Evaluation of cobalt from cobaltie waste products from the production of electrolytic zinc and cadmium[J].Hydrometallurgy,2000,54(2-3):151-160.

[4] 洪涛.氧化沉淀法分离炼锌除钴渣中锌钻的研究[D].西安:西安建筑科技大学,2003.

[5] 蓝德均.高锰酸钾氧化沉钴的研究及应用[D].昆明:昆明理工大学,2003.

[6] Brian K.Tait.Cobalt-nickels eparation:the extraction of cobalt (Ⅱ) and nickel (Ⅱ) by Cyanex 301,Cyanex302 and Cyanex 272[J].Hydrometallurgy,1993,32(3):365-372.

[7] 牛聪伟,王开毅,舒万艮.用非平衡溶剂萃取法分离钴镍的研究[J].有色金属(冶炼部分),2000(4):6-8.

[8] 宁模功,张允恭.从湿法炼锌工艺产出的钴镍渣中回收锌[J].湿法冶金,2002,21(1):39-45.