钒钛铁精矿盐酸浸出渣碳热还原法制备碳氮化钛复合粉末工艺研究

2018-03-16吴恩辉杨绍利

吴恩辉, 侯 静, 李 军, 赖 奇, 杨绍利, 柴 航, 黄 平, 徐 众

(攀枝花学院 攀西科技创新中心, 四川 攀枝花 617000)

碳氮化钛是碳化钛和氮化钛的固溶体,兼具碳化钛和氮化钛的优点,具有高熔点、高硬度、耐磨、耐腐蚀、抗氧化等特性,且是热、电的良导体,被广泛运用于机械、电子、化工、航空航天等领域,具有广泛的应用前景[1-5]。传统碳氮化钛制备工艺通常采用二氧化钛、钛粉等原料,制备成本较高[6-9]。为了降低原料成本,国内外研究者用钛铁矿、钒钛铁精矿等成本较低的原料通过碳热还原法制备碳氮化钛复合粉末,取得了较好的研究成果[10-16]。

我国四川攀西地区拥有丰富的钒钛磁铁矿资源,钒钛磁铁矿通过选矿工艺可得到钛铁矿精矿和钒钛铁精矿两种主要产品,钛铁矿精矿主要作为冶炼钛渣的原料;钒钛铁精矿采用高炉- 转炉工艺综合利用其中的铁、钒资源,而钒钛铁精矿中钛资源的利用尚未有经济、成熟的处理工艺,约一半的钛资源以高钛型高炉渣的形式堆存[17]。为了利用钒钛铁精矿中的钛资源,本文研究者首先采用盐酸浸出工艺,使钒钛铁精矿中85%左右的铁,75%左右的钒和70%的铬进入浸出液作为分离利用铁、钒和铬的原料,90%以上的钛保留在浸出渣中,作为钛资源利用的原料。本文以钒钛铁精矿盐酸浸出渣为原料,采用碳热还原工艺制备碳氮化钛复合粉末,分析了配碳量、还原温度和还原时间对还原产物物相组成的影响,得出了较为适宜的工艺参数,为含钛矿物原位碳热还原制备功能材料提供工艺基础数据。

1 实验原料与研究方法

1.1 实验原料

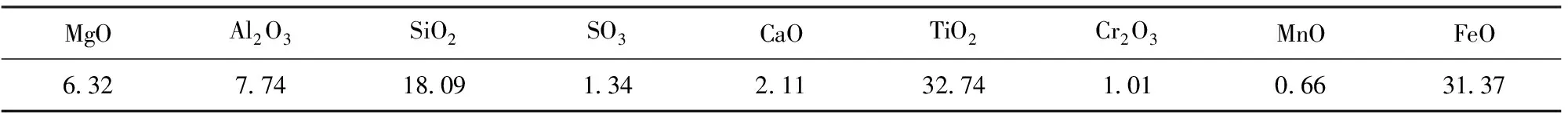

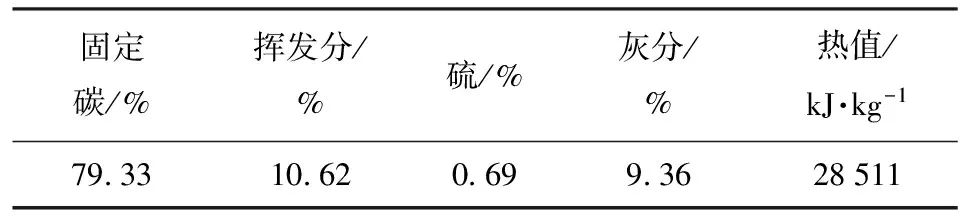

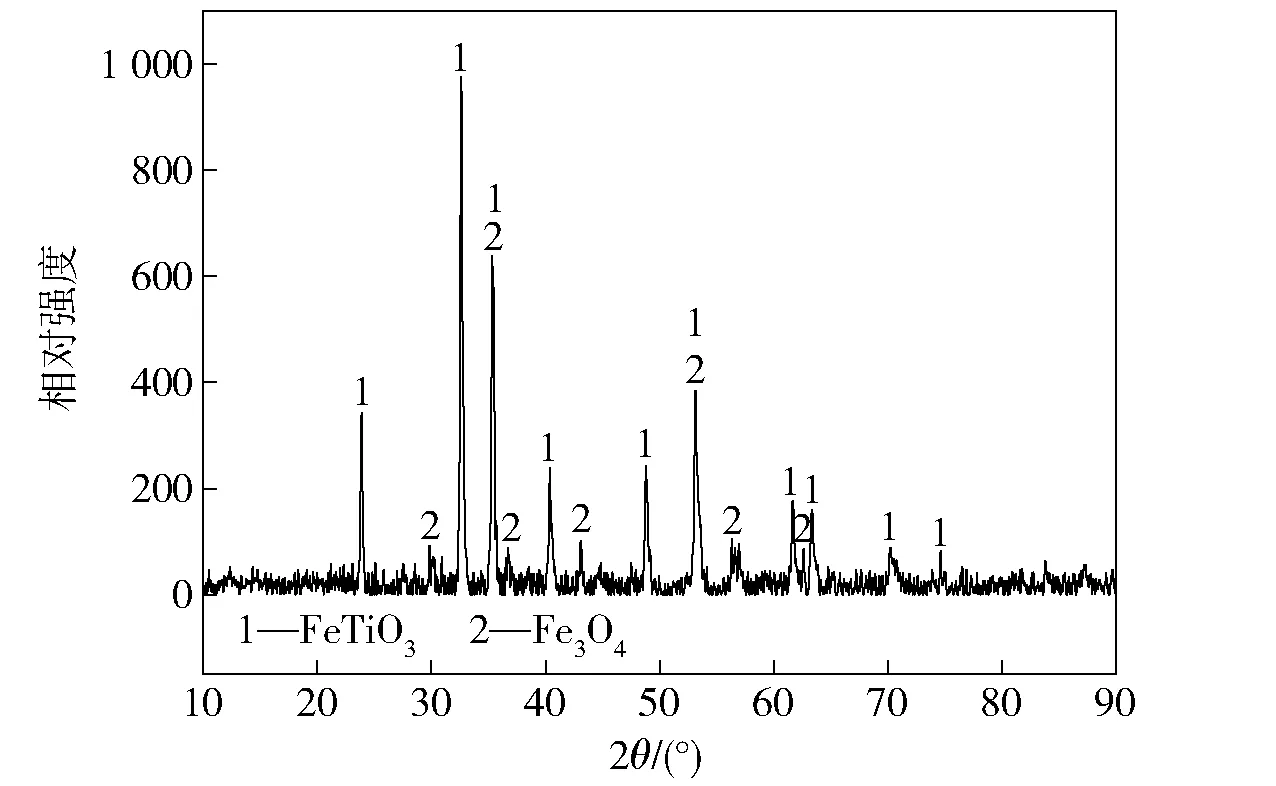

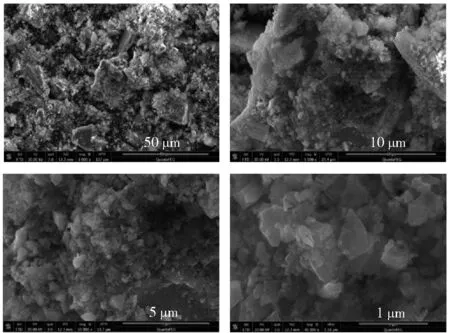

实验的主要原料为钒钛铁精矿盐酸浸出渣和煤粉。盐酸浸出渣的化学成分、物相组成和微观形貌分别见表1、图1和图2。煤粉的化学组成见表2。

由表1和图1可以看出,浸出渣的主要物相组成为钛铁矿,另外还含有少量的磁铁矿和硅酸盐相;由图2可以看出,钒钛铁精矿盐酸浸出渣颗粒较细,表面有少量化合物结晶。

1.2 研究方法

将盐酸浸出渣干燥后与煤粉按实验设定比例混合均匀,加入一定量的粘结剂,用粉末压片机以3 MPa的压力压制成含碳球团;将含碳球团置于烘箱中120 ℃烘干4 h后,置入高温电炉内按实验设定条件进行高温碳热还原,达到时间快速取出水冷,最后将还原后产物制样并分析。采用布鲁克D8 ADVANCE多晶(粉末)X射线衍射仪分析还原产物中的物相组成,并按照文献[12]中的方法计算还原产物中TiC1-xNx的碳氮比。

表1 盐酸浸出渣的化学成分 %

表2 煤粉成分

图1 盐酸浸出渣物相组成

图2 盐酸浸出渣微观形貌

2 还原过程热力学计算与分析

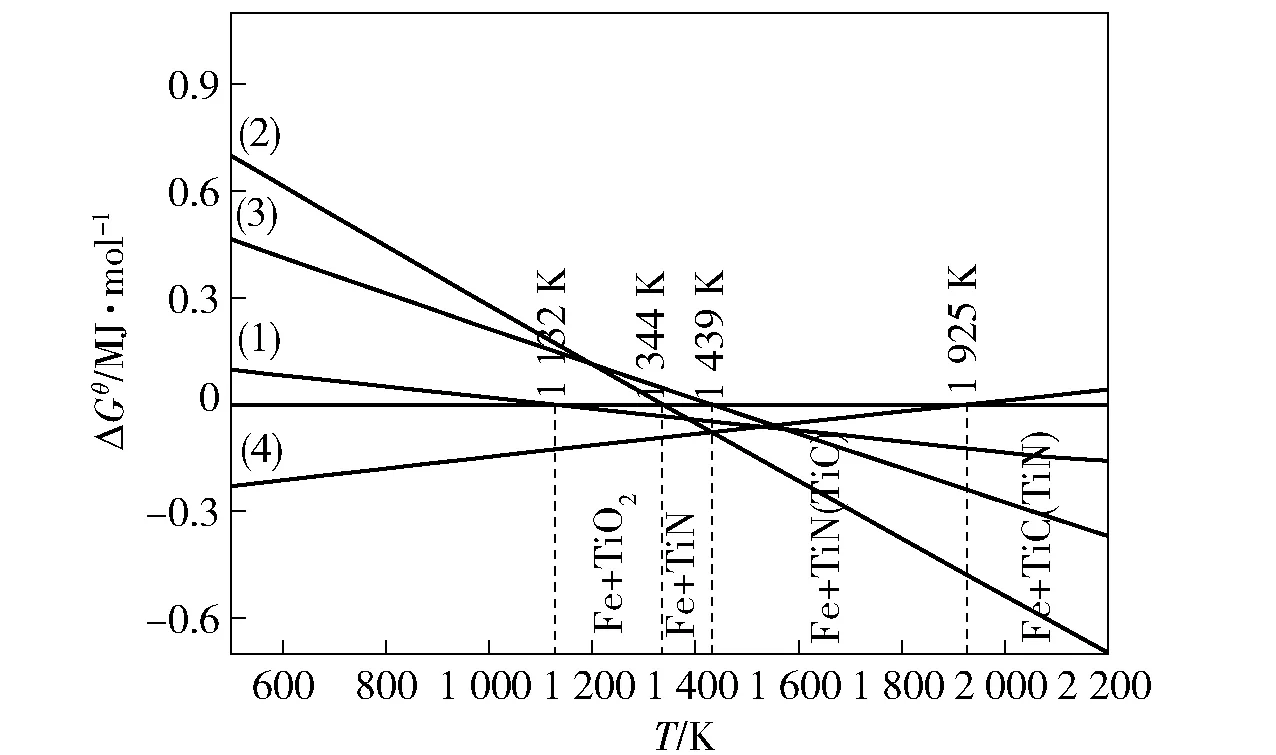

由于钒钛铁精矿盐酸浸出渣中主要含钛物相为钛铁矿(FeTiO3),钛铁矿碳热还原过程中有许多新相产生,反应的最终产物为碳化钛、氮化钛、金属铁,主要发生的还原反应见式(1)~(4)。采用FactSage热力学计算软件计算在500~2 200 K温度范围内反应的ΔGθ与T的关系式。各反应的ΔGθ与T的关系见图3。

FeTiO3+C=TiO2+CO(g)+Fe

ΔGθ=172 840-152.64T

(1)

FeTiO3+3C+1/2N2=TiN+3CO(g)+Fe

ΔGθ=553 607-411.845T

(2)

FeTiO3+4C=TiC+3CO(g)+Fe

ΔGθ=707 765-491.92T

(3)

TiC+1/2N2=TiN+C

ΔGθ=-14 159+80.075T

(4)

图3 反应(1)~(4)ΔGθ与T的关系图

从图3可以看出,当温度在1 132~1 344 K时,钛铁矿开始被固体C还原,反应产物主要以TiO2和Fe为主;当在温度在1 344~1 439 K时,开始进行钛铁矿转化为TiN的反应,反应产物主要以TiO2和Fe为主;当在温度在1 439~1 925 K时,开始进行钛铁矿转化为TiC的反应。由于反应(3)的吉布斯自由能高于反应(2),反应产物中TiC的含量要少于TiN,但是TiN和TiC在高温下极易转变为TiCN固溶体,因此反应产物主要以TiCN和Fe为主;当反应温度高于1 925 K,反应产物中TiN开始转变为TiC,最终反应产物主要以TiC和Fe为主。

上述热力学分析是在标准状态下进行的,在实际碳还原过程中,CO、N2的压力往往不处于标准状态且不断变化,因而分析工业上碳还原气氛条件下盐酸浸出渣的还原过程很有必要。根据文献[18],工业上碳还原气氛时选择N2压力为65 861.25 Pa,CO压力为35 463.75 Pa,在此条件下反应(1)~(4)的ΔGR与气压的关系式分别为式(5)~(8),工业碳还原气氛下Fe-Ti-N-C-O系稳定相区见图4。

(5)

(6)

(7)

(8)

图4 工业碳还原气氛下Fe-Ti-N-C-O系稳定相区

由图4可知,工业碳还原气氛下,反应(1)~(4)的开始反应温度均降低,在1 366~1 882 K温度范围内,反应产物为Fe、TiCN,因此控制一定的反应温度、反应时间和配碳量,盐酸浸出渣采用碳热还原法制备TiCN在热力学上是可行的。

3 实验结果及讨论

3.1 配碳量的影响

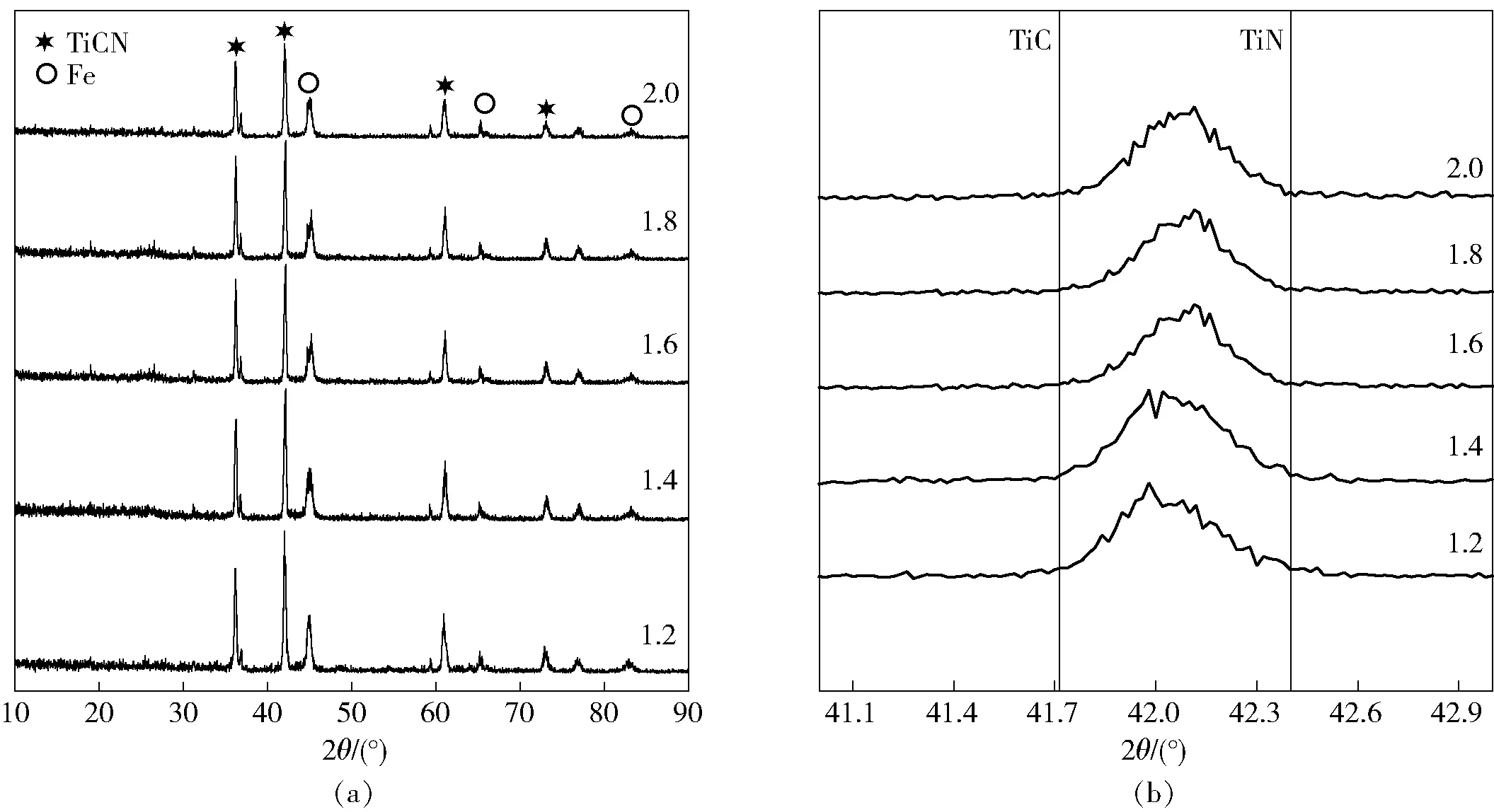

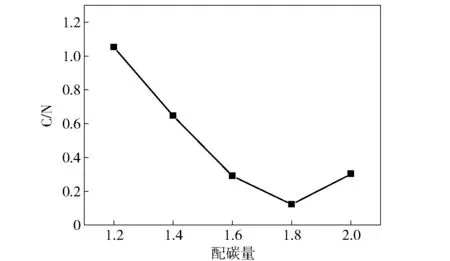

在还原温度1 500 ℃、还原时间30 min的条件下,研究配碳量(本文中所指的配碳量是以反应(3)作为计算盐酸浸出渣钛铁矿完全还原为TiC时所需碳量为1.0)对还原产物物相组成和还原产物中TiC1-xNx的碳氮比的影响规律。配碳量对还原产物物相组成的影响见图5,配碳量对还原产物中TiC1-xNx的碳氮比的影响见图6。

由图5(a)可以看出,还原产物物相组成主要为TiCN和Fe,随着配碳量的增加,物相组成未有明显变化。由图5(b)可以看出,还原产物的物相组成在纯TiC(标准卡片62-0242)和TiN(标准卡片65-0414)之间,且配碳量从1.2提高至1.8时,还原产物中TiCN向纯TiN相逐渐靠近,当配碳量继续提高至2.0时,还原产物中TiCN向纯TiC相逐渐靠近。根据热力学分析可知,在此温度条件下,反应(2)钛铁矿与碳反应生成TiN与反应(3)生成TiC的反应均可以进行,但是反应(2)比反应(3)在热力学更具优势,造成了反应产物TiCN中氮含量逐渐升高,还原产物中TiCN向纯TiN相逐渐靠近;但是当配碳量继续增加时,由于反应物周围CO浓度增加至使反应(3)比反应(2)更容易进行时,此时就会出现反应产物TiCN中碳含量逐渐增加,还原产物中TiCN向纯TiC相逐渐靠近,图6配碳量对还原产物中TiC1-xNx中碳氮比的定量计算值直观的反映了这种变化规律。

图5 配碳量对还原产物物相组成的影响

图6 配碳量对碳氮比的影响

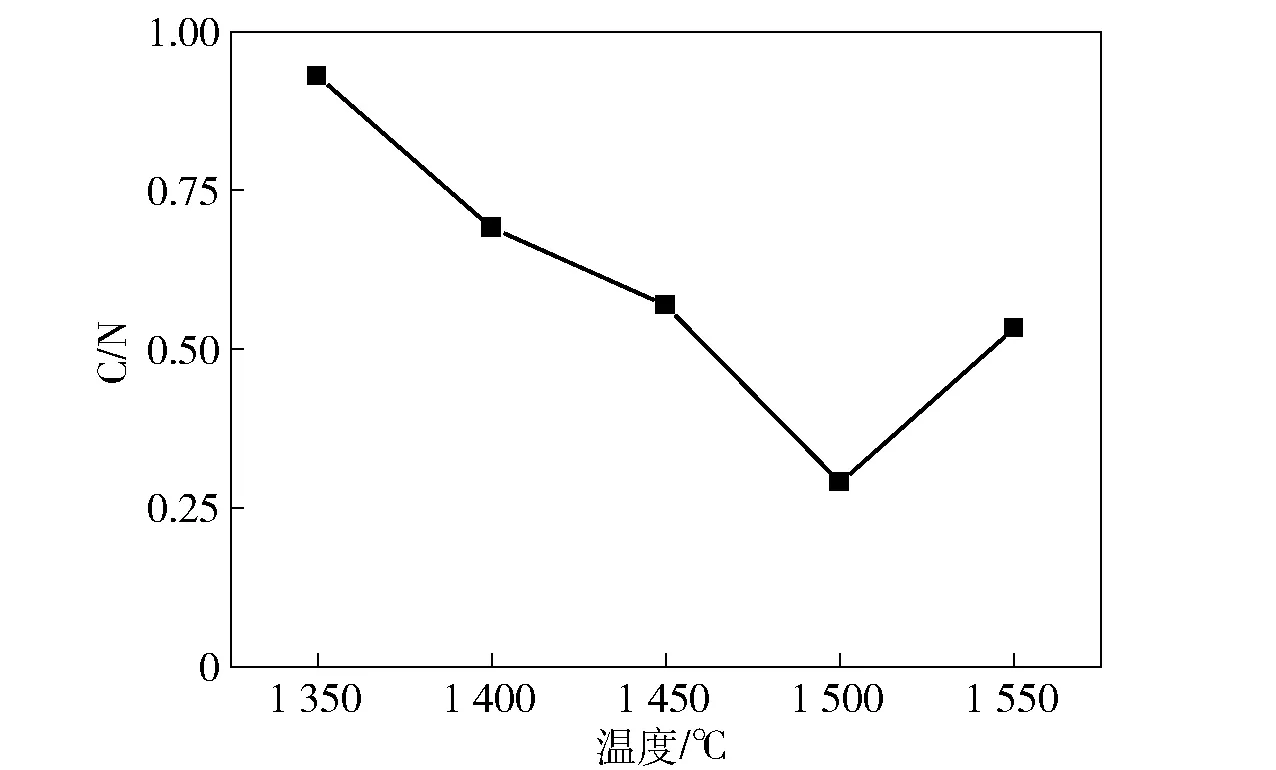

3.2 还原温度的影响

在还原时间30 min、配碳量1.6的条件下,研究还原温度对还原产物物相组成和还原产物中TiC1-xNx的碳氮比的影响规律。还原温度对还原产物物相组成的影响见图7,还原温度对还原产物中TiC1-xNx的碳氮比的影响见图8。

图7 还原温度对还原产物物相组成的影响

图8 还原温度对碳氮比的影响

由图7(a)可以看出,还原温度为1350℃和1400℃时,还原产物的主要物相组成为(Mg0.24Ti2.76)O5、TiCN以及金属Fe相;继续提高温度至1 450 ℃时,还原产物中(Mg 0.24 Ti 2.76)O5相消失,反应产物的主要物相为金属Fe和TiCN相。由图7(b)和图8可以看出,还原产物的物相组成在纯TiC和TiN之间,且还原温度从1 350 ℃提高至1 500 ℃时,还原产物中TiCN向纯TiN相逐渐靠近,还原产物中TiC1-xNx的碳氮比逐渐减小;当还原温度继续提高至1 550 ℃时,还原产物中TiCN向纯TiC相逐渐靠近,还原产物中TiC1-xNx的碳氮比提高。根据热力学分析可知,随着还原温度的提高,反应(2)钛铁矿与碳反应生成TiN与反应(3)生成TiC的反应吉布斯自由能差值逐渐增大,导致了反应产物TiCN中氮含量逐渐升高,还原产物中TiCN向纯TiN相逐渐靠近;但是当还原温度继续提高至1 550 ℃,反应(4)的逆反应开始进行时,此时就会出现反应产物TiCN中碳含量逐渐增加,还原产物中TiCN向纯TiC相逐渐靠近。

3.3 还原时间的影响

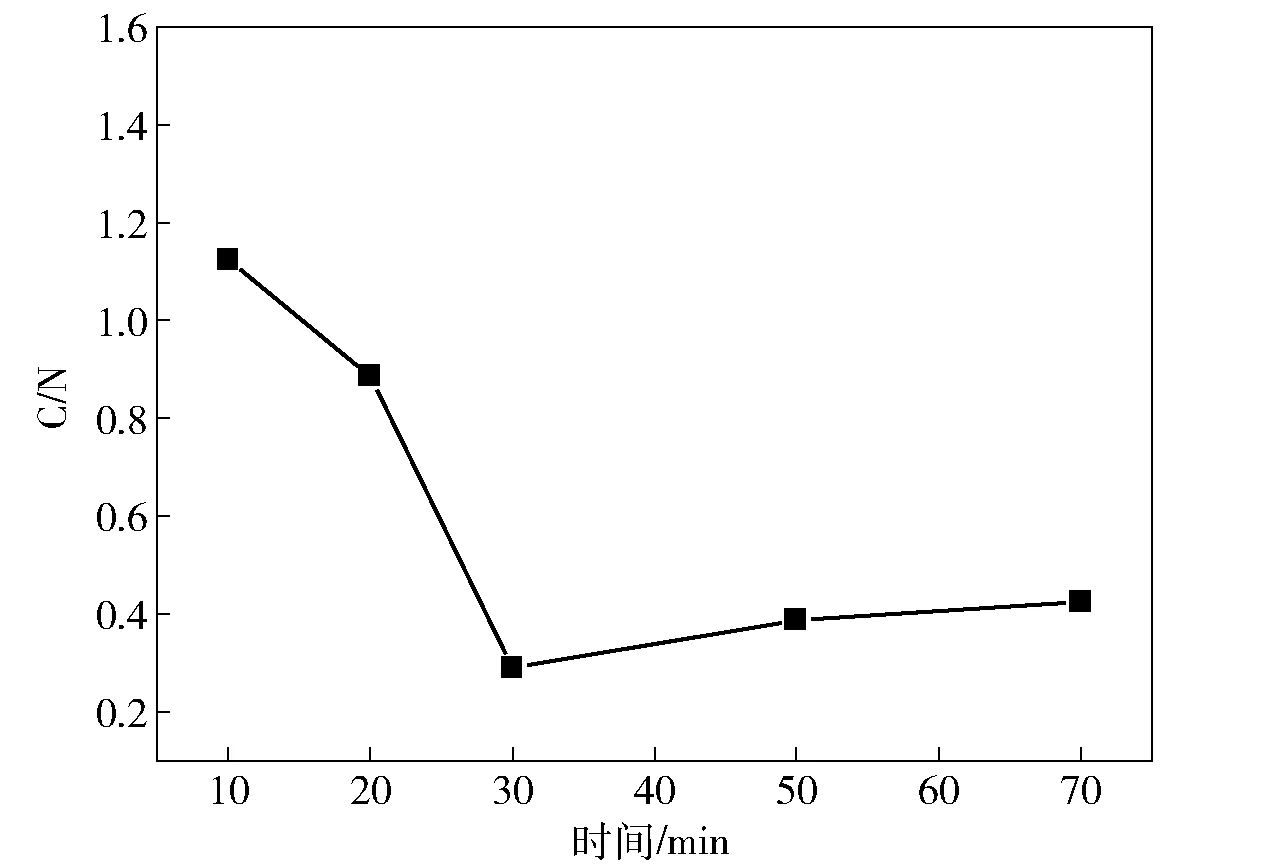

在还原温度1 500 ℃、配碳量1.6的条件下,研究还原时间对还原产物物相组成和还原产物TiC1-xNx碳氮比的影响规律。还原时间对还原产物物相组成的影响见图9,还原时间对还原产物中TiC1-xNx的碳氮比的影响见图10。

图9 还原时间对还原产物物相组成的影响

图10 还原时间对碳氮比的影响

由图9(a)可以看出,还原产物物相组成主要为TiCN和Fe,随着还原时间的延长,反应产物物相组成未有明显变化。由图9(b)和图10可以看出,还原产物的物相组成在纯TiC和TiN之间,且还原时间从10 min延长至30 min时,还原产物中TiCN向纯TiN相逐渐靠近,还原产物中TiC1-xNx的碳氮比逐渐减小;当还原时间继续延长时,还原产物中TiCN向纯TiC相稍有靠近,还原产物中TiC1-xNx的碳氮比略有提高。由于反应是在配碳量和温度一定的条件下进行的,在反应前期,反应物周围CO压力逐渐增加,有利于反应(3)生成TiC的反应的进行,反应产物TiCN中碳含量较高;随着反应的进行,反应物中碳逐渐消耗,致使反应物周围CO压力下降,有利于反应(2)生成TiN的反应进行,还原产物中TiCN相向纯TiN相逐渐靠近,继续延长反应时间,反应物周围CO压力维持一定的平衡,因此,还原产物中TiC1-xNx的碳氮比变化不大。在还原温度1 500 ℃、还原时间30 min、配碳量1.6的条件下,还原产物TiC1-xNx的x值为0.775,C/N=0.29。

4 结论

(1)热力学计算和分析表明,控制一定的反应温度、反应时间和配碳量,盐酸浸出渣采用碳热还原法制备TiCN在热力学上是可行的;并以钒钛铁精矿盐酸浸出渣为原料,采用碳热还原法制备出了碳氮化钛复合粉末。

(2)配碳量、还原温度和还原时间均对还原产物中TiC1-xNx的碳氮比有明显影响;配碳量为1.6、还原温度为1 500 ℃、还原时间为30 min时,还原产物TiC1-xNx的x值为0.775,C/N=0.29。

[1] 黄金昌.碳氮化钛基金属陶瓷[J].稀有金属与硬质合金,1994(4):43-48.

[2] 于仁红,王宝玉,蒋明学,等.碳热还原氮化法制备碳氮化钛粉末[J].耐火材料,2006,40(1):9-11.

[3] 郭亚琴,白晨光,吕学伟,等.温度对碳热还原制备TiC、TiN 的影响研究[J].功能材料, 2013, 44(23):3507-3512.

[4] Ying Peng, Hezhuo Miao, Zhijian Peng. Development of TiCN-based cermets: Mechanical properties and wear mechanism.Int J Refract Met Hard Mater, 2013(39):78-79.

[5] P. Ettmayer, H. Kolaska, W. Lengauer, K. Dreyer. Ti(C,N) Cermets-Metallurgy and Properties. Int J Refract Met Hard Mater, 1995(13):343-351.

[6] 何旭,叶金文,刘颖,等.开放体系下碳热还原法制备碳氮化钛粉末的研究[J].功能材料,2009,40(5):771-773.

[7] Yunchao Mu, Mingzhi Wang, Dongli Yu. Synthesis of Ti(CN) powders by combustion reaction from Ti powder and a novel carbon-nitrogen precursor Int J Refract Met Hard Mater, 2011(29): 326-328.

[8] X Chen,J Xu,W Xiong,S Zhou,S Chen. Mechanochemical synthesis of Ti(C,N) nanopowder from titanium and melamine[J]. International Journal of Refractory Metals & Hard Materials, 2015, 50:152-156.

[9] 陈帮桥,叶金文,刘颖,等.碳热还原法制备碳氮化钛粉末[J]. 硬质合金, 2009, 26(2):98-101.

[10] Juanjian Ru, Yixin Hua, Cunying Xu, Qibo Zhang, Ding Wang, Kai Gong. Synthesis of TiN from FeTiO3by microwave-assisted carbothermic reduction-nitridation[J]. Journal of Alloys and Compounds,2014(583): 121-127.

[11] 刘胜明,汤爱涛,赵子鹏.Al2O3-TiC/TiCN 颗粒增强铁基复合材料的研究[J]. 功能材料, 2014, 45(1):1010-1014.

[12] 陈敏,汤爱涛,刘胜明,赵子鹏,王健,刘传璞.钛铁矿制备Ti(C,N)粉C/N的控制研究[J]. 功能材料, 2013, 44(15):2271-2275.

[13] 邓伟林,冯可芹,张光明,李莹,张雨.钒钛铁精矿碳热还原制备铁基摩擦材料的热力学分析[J].材料研究学报, 2014,28(1):44-50.

[14] M Razavi, MS Yaghmaee, MR Rahimipour, et al. The effect of production method on properties of Fe-TiC composite[J]. International Journal of Mineral Processing, 2010, 94(3-4):97-100.

[15] 岳慧芳,冯可芹,李莹,等.石墨对钒钛铁精矿原位制备铁基摩擦材料的影响[J]. 材料热处理学报, 2015, 36(10):16-21.

[16] 吴恩辉,朱荣,杨绍利,等. 空气气氛下钒钛铁精矿碳热还原制备Fe-Ti (C,N)复合粉末[J]. 钢铁钒钛, 2016, 37(1):46-50.

[17] B Zhong,T Xue,L Zhao,et al. Preparation of Ti-enriched slag from V-bearing titanomagnetite by two-stage hydrochloric acid leaching route[J]. Separation & Purification Technology, 2014, 137(137):59-65.

[18] 吴义权,张玉峰. Ti-N-C-O系的热力学分析与相平衡[J]. 硅酸盐通报, 2000, 19(6):46-49.