铜冶炼渣渣型研究现状

2018-03-16郭亚光吴金财马明生裴忠冶张官祥

郭亚光, 李 兵, 吴金财, 马明生, 裴忠冶, 张官祥

(中国恩菲工程技术有限公司, 北京 100038)

0 引言

在铜冶炼中,造渣是核心过程之一,渣的性质直接影响冶炼过程的顺利进行,渣性质与铜精矿品位、铜锍品位、冶炼工艺、操作条件、渣型的选择等因素密切相关。根据生产工艺步骤,铜渣可分为熔炼渣、吹炼渣和精炼渣;根据冶炼设备的不同,铜渣可分为底吹熔炼渣、特尼恩特炉渣、艾萨炉渣、三菱法炉渣、闪速熔炼渣、转炉渣、底吹连续吹炼渣、三菱连续吹炼渣、闪速吹炼渣等。渣型是影响渣含铜、伴生元素分配的主要因素之一。本文主要介绍了铜冶炼过程熔炼渣、吹炼渣的渣含铜和伴生元素分配行为两方面的研究现状。

影响铜渣含铜量的因素很多,其中炉渣组成、氧势、冶炼工艺及操作条件最重要。传统的造锍熔炼体系氧势较低,所产铜锍品位低,渣含铜较低,一般约为0.2%~0.5%[1];近年来发展的强氧化熔炼法,氧势及铜锍品位高,导致渣含铜高,影响铜的直收率,需要通过渣贫化回收渣中铜。间断操作、烟气成分不稳定、低空污染严重的P-S转炉工艺正逐渐被三菱法连续吹炼、闪速吹炼、氧气底吹吹炼等工艺取代。铜锍连续吹炼过程中,氧势较高,渣含铜高,目前多数铜吹炼渣冷却后返回熔炼。铜冶炼过程也是脱除杂质元素的过程,如Pb、Zn、As等伴生元素。这些元素的走向与工艺及操作条件、渣型等密切相关,部分伴生元素对粗铜精炼和阳极板电解影响较大,直接影响阴极铜产品的质量,铜冶炼渣渣型是脱杂的一个关键因素,对其进行研究具有重要意义。

1 铜冶炼渣渣型研究现状

1.1 熔炼渣渣型研究现状

铜熔炼渣是炉料和燃料中各种氧化物互相熔融而成的共熔体,炉渣中主要氧化物是SiO2和FeO,其次是CaO、Al2O3、MgO等。熔炼工艺较多,研究人员分别针对不同的熔炼渣渣型进行了相关研究。

1.1.1 氧气底吹熔炼工艺

张江龙[2]对垣曲冶炼厂的氧气底吹熔炼渣含铜的控制进行分析,结果表明底吹熔炼渣中的铜损失以机械夹杂为主,降低渣含铜首先从减少机械夹杂入手,在适宜的操作条件下控制有害成分和减少烟道结焦是降低渣含铜的重要措施。刘柳等[3]对氧气底吹熔炼渣进行微观分析,结果表明渣样主要由铜锍相、磁铁矿相、铁橄榄石相和玻璃体相组成,熔炼炉内低氧势和高硫势能有效抑制Fe3O4的形成并降低渣含铜。王亲猛等[4]对氧气底吹熔炼渣进行分析,探究多种因素对渣含铜的影响规律,通过总结分析得到渣中SiO2含量为26.5%~28%、Fe含量为38.5%~40%时,熔炼渣流动性较好,理论上氧气底吹熔炼渣含铜可降低到2.5%以下。

1.1.2 富氧侧吹工艺

远忠森[5]对白银炉富氧熔炼渣含铜进行了统计分析,得出回归计算公式,结果表明,氧流量、铜锍品位、硅铁比、Fe3O4及硫含量是影响渣含铜的主要因素。郑晓虹等[6]对诺兰达熔炼造铜锍过程合理的铜锍品位、渣型进行分析研究,结果表明该工艺生产铜锍品位65%最佳,此时熔炼渣型SiO2取30%~32%,铁硅比取1.5~1.6较为合适。蔡振平等[7]研究了白银铜炉渣的微观组成及金属分布,得出铜在渣中损失有机械夹杂、硫化物的物理溶解以及化学溶解三种形式,其中以机械夹杂硫化物损失占主体,提出通过提高渣温、加入硫化剂、控制Fe3O4含量、促进铜锍微滴聚集长大等措施降低渣中铜含量。谭鹏夫等[8]对诺兰达工艺造铜锍过程渣含铜进行计算机模型分析计算,结果表明铜的损失主要是机械夹杂。Vaisburd S等[9]对瓦纽科夫炉铜熔炼渣性能进行分析,结果表明随着温度升高,熔渣表面张力增大,黏度及密度降低,有利于降低渣含铜。

1.1.3 顶吹熔炼工艺

秘鲁南部洛伊冶炼厂通过逐步减少石灰和二氧化硅的添加来减少艾萨炉产生的炉渣总量[10]。当SiO2/Fe比从 0.82下降至 0.72时,暂停“贝类”熔剂的添加,以保持渣中Fe3O4含量在 8%~10%之间。熔池温度1 185 ℃左右,铜锍品位61%~62%,可降低熔炼过程铜损失。张秋先[11]对澳斯麦特炉中渣中铜的形态及损失途径进行了分析研究,提出控制铁硅比1.1~1.3、沉降炉温度高于1 180 ℃、稳定氧枪位置及流量、控制Fe3O4生成等一系列方案降低渣中铜含量。李东波等[12]研究了云南铜业工业艾萨炉熔池熔炼过程中渣中铁硅比、锍品位、富氧浓度与Fe3O4含量的关系,控制碱度为1.18左右,当硅含量不足时,补充石英以降低渣中FeO活度抑制Fe3O4的产生,控制富氧浓度65%左右、铜锍品位53%~55%可使熔体中Fe3O4含量不超过7%,即能保证艾萨炉正常作业,又不影响后续电炉贫化。

1.1.4 闪速炉工艺

昂正同[13]通过分析加入焦粉、生铁、改善闪速熔炼炉渣流动性,采用薄渣层操作,闪速炉熔炼渣含铜降低。李样人[14]对闪速熔炼过程中铜在电炉渣中的损失进行总结,生产实践中通过改进精矿喷嘴、添加焦粉、控制铁硅比、延长澄清时间等措施降低电炉渣含铜。毛剑涛等通过维护闪速炉炉况、抑制渣中Fe3O4生成量,降低贫化电炉渣中铜含量[15]。

1.1.5 其他炼铜工艺

张平清等[16]对降低大型铜反射炉渣含铜进行了研究,提出适当增加CaO、稳定炉渣成分、稳定炉温、稳定铜锍品位等措施降低渣中铜含量。王猛[17]从废杂铜反射炉精炼生产实践出发,对影响渣含铜因素进行分析,结果表明通过合理配料、控制合理工艺参数、调整造渣剂粒度、加入少量焦粒改善渣型性质,可降低渣中铜含量。申利民[18]对鼓风炉渣含铜进行分析总结,生产实践中,选择渣型Fe 15% ~20%、SiO235%~40%、CaO 20%~25%,配料中添加焦炭,可实现渣中铜含量的降低。秦庆伟等[19]研究了反射炉炉渣中铜、铁的赋存状态,结果表明,反射炉渣中磁性氧化铁质量分数为32.5%,且粒度极小,铜锍相只有小部分为30 μm的大颗粒,大部分是1 μm的小颗粒。黄自力等[20]对炼铜反射炉水淬渣工艺矿物学进行分析,结果显示渣中铜主要以铜锍状态存在且粒度极小。

1.1.6 渣型研究

研究人员除对工业生产冶炼炉渣进行研究外,在实验室对铜渣渣型也进行了系列研究,探究铜冶炼工艺过程中渣的基本性质,并考察了加入添加剂或调整渣型对渣性质的影响。

Aydin R[21]研究了加入少量CaO、B2O3添加剂对铜熔炼渣中铜损失的影响,结果表明加入4%添加剂可使渣中铜含量降至0.3%,较添加前效果好。Pascal C[22]等对硅铁型铜熔炼渣电炉贫化过程中渣含铜进行研究,结果表明改善渣型,在1200℃条件下可使电炉贫化渣中铜含量降至0.55%。

Konstantin S等[23]对铜熔炼渣进行了分析研究,结果表明渣中主要物相为铁橄榄石,其次为复杂的尖晶石、不同物质的硫化物及类玻璃相。Sina M等[24]对在锌铜熔炼渣加入Al2O3后渣矿物学性能的变化进行分析,结果表明加入氧化铝对渣的主要物相影响不大,加入10%的氧化铝较加入5%、15%生成更多的尖晶石。R. Sridhar[25]等对反射炉、闪速炉、三菱法熔炼炼铜过程中铜在熔炼渣中的损失进行了总结分析及热力学模型研究,结果表明熔炼过程中氧势、硫势、Fe3O4含量及渣中硫含量对铜在渣中的溶解度影响较大。Stanko N等[26]在1 250~1 300 ℃、氧分压10-6atm(1atm=101.325 kPa)条件下,铜饱和的铁钙硅渣的相平衡进行研究,结果显示钙硅比对渣中FeO、Cu2O含量的影响较大。

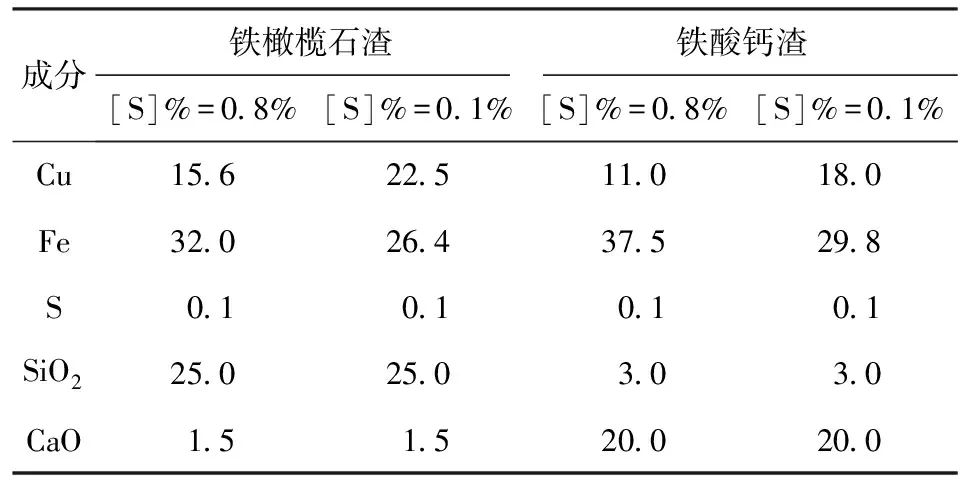

Huaiwei Z等[27]研究了以FeOt-SiO2-CaO-Cu2O渣型为基础的铜熔炼渣中Fe3O4、CaO含量及温度的变化对渣黏度、导电率的影响,结果表明CaO、Fe3O4含量变化对熔渣黏度影响不规律,主要考察CaO含量2%~10%,Fe3O4含量0~13%;研究结果,温度为1 250 ℃、1 300 ℃时,熔渣黏度随CaO含量增大而降低,温度为1 200 ℃、1 150 ℃时,当CaO含量低于6%时,熔渣黏度随CaO含量增大而降低,CaO含量超过6%并继续升高,黏度增加;温度为1 300 ℃时,黏度随Fe3O4含量升高而增大,当温度为1 250 ℃、1 200 ℃、1 150 ℃时,Fe3O4含量低于9%时,黏度随Fe3O4含量升高而增大,Fe3O4含量高于9%时黏度开始降低。Hyun-shik P等[28]对FeOt-Al2O3-SiO2渣型的铜熔炼渣黏度的行为进行分析,结果表明影响熔渣黏度的因素很多,铁硅比、Al2O3含量、Fe3+/Fe2+等因素对熔渣黏度的影响的研究结果如表1所示。

表1 FeOt-Al2O3-SiO2渣型黏度测试结果[28]

1.2 吹炼渣渣型研究现状

目前,常见的铜锍吹炼工艺有Pierce-Smith(P-S)转炉吹炼、顶吹浸没吹炼、闪速炉吹炼、三菱法吹炼及我国自主研发、具有自主知识产权的氧气底吹连续吹炼工艺等,吹炼渣的性质对吹炼过程是否顺利进行、渣含铜等影响较大。

汪金良等[29]在实验室条件下,研究了CaO-FeO-Fe2O3-SiO2-Cu2O五元渣系作用浓度模型,提出了CaO可降低炉渣的溶铜能力,增强炉渣溶铁能力,为采用铁酸钙渣型的炼铜工艺提供了理论依据。袁海滨等[30]对云南铜业P-S转炉铜锍吹炼过程吹炼渣物相组成进行分析,结果表明通过对渣中Fe3O4、CuFe2O4、Cu2O还原,降低渣磁性,改善渣黏度,可实现渣中铜含量降低。

林荣跃[31]对铜锍顶吹吹炼的渣型进行研究,结果表明采用钙铁橄榄石渣系能有效降低吹炼炉渣Fe3O4含量、改善炉渣流动性,降低炉渣泡沫化风险,且对镁铬质的耐火砖没有影响,渣系CaO含量可控制在5%~7%。

Sakai T等[32]对三菱法吹炼铁酸钙渣的微观界面进行研究,结果表明粗铜界面张力受硫、氧分压影响较大,加入CaO可降低渣的表面张力,但CaO对渣的界面张力影响很小。

采用底吹连续吹炼炉吹炼,在粗铜、铜锍、炉渣三相共存情况下连续吹炼,氧通过粗铜传递,因此,粗铜的氧势最高,可确保获得比其他连续吹炼含硫量更低的粗铜。同时氧气底吹连续吹炼可降低Fe3O4的生成量,防止 Fe3O4沉淀和泡沫渣的生成,炉渣中 Fe3O4含量低,渣的黏度低,可降低吹炼渣中铜含量。赵体茂等[33]对河南豫光冶炼厂双底吹连续炼铜降低渣含铜进行工艺探索研究,通过调整配料、控制合理的工艺参数及粗铜层厚度、降低Fe3O4生成量,从而降低吹炼渣中铜含量。

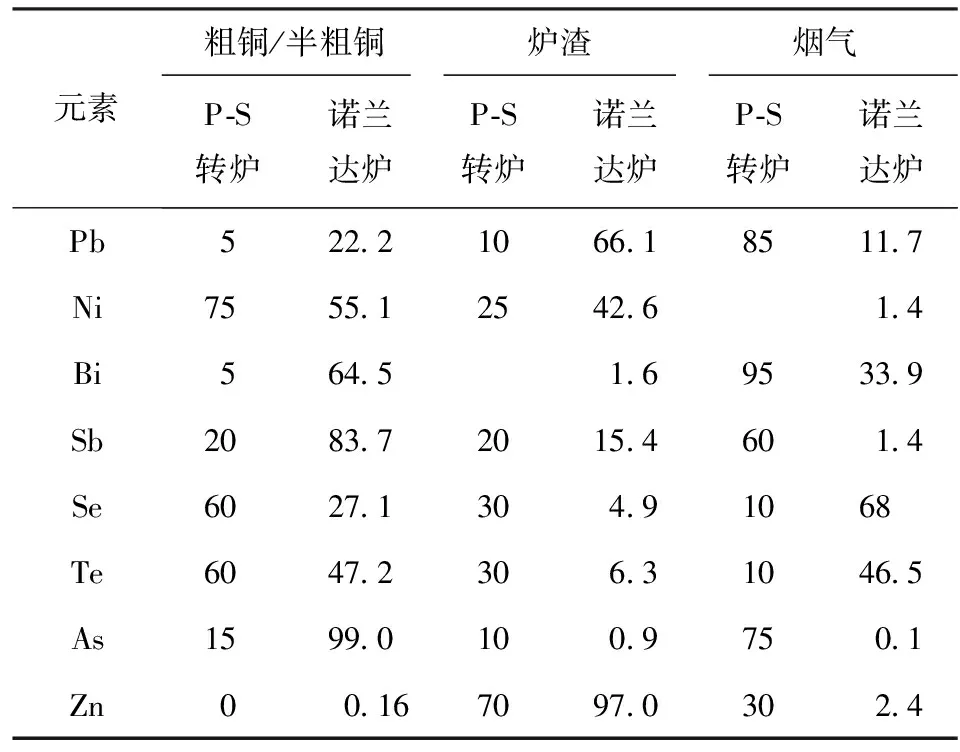

Chaubal P等人研究了闪速吹炼过程不同渣型对渣含铜的影响[34],如表2所示。由表2可见,铁酸钙渣比铁橄榄石渣含铜低。

表2 闪速吹炼在不同氧势天条件下铁橄榄石渣和铁酸钙渣的成分[34] %

铜锍吹炼生产粗铜是炼铜工艺不可缺少步骤,研究人员通过加入添加剂、调整渣型等措施改善渣性能、降低渣中铜含量。

2 伴生元素分配行为研究现状

2.1 熔炼过程伴生元素分配行为研究现状

谭鹏夫等[35]研究了不同渣型在铜熔炼过程对伴生元素分配比的影响,结果显示在生产高品位铜锍时,As、Sb、Bi脱除率较低,铁酸钙渣型对于脱除As、Sb比硅铁渣有效,Ni、Co、Pb、Zn在两种渣型条件下都可得到较高的脱除率。Jungheo H[36]等研究了渣组成对Pb在硅铁系渣和铜锍之间分配的影响,结果表明铁硅比在1.4~1.7之间时,随着CaO(<6%)含量增大,Pb在渣中的分配比降低;随着Al2O3含量的增大,铁硅比为1.5时Pb的分配系数降低;Cu2O增大,Pb分配系数增大。Hang Goo K等[37]研究了CaO、Al2O3、MgO加入后对硅铁渣中铜溶解度、磁性铁生成量、微量元素走向的影响,结果表明在1 250 ℃条件下,随着三种物质的加入,铜溶解度降低,磁性铁生成量降低;氧势升高,Pb在粗铜和渣中的质量百分比降低较多,Pb的分配受氧势影响较大。

2.2 吹炼过程伴生元素分配行为研究现状

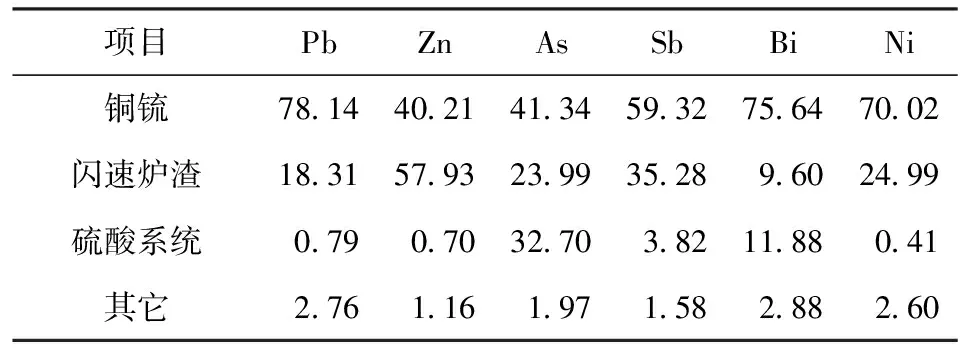

吹炼过程铜锍中的伴生元素主要是Ni、Pb、Zn、Bi及贵金属,研究人员对伴生元素在P-S转炉、诺兰达炉吹炼工艺流程中的分配进行研究,结果表3所示。

表3 P-S转炉和诺兰达炉锍吹炼过程伴生元素分配比较[1] %

从表1中数据可知,在P-S转炉吹炼过程中,具有挥发性的元素(Bi、Pb、As、Sb等)大部分进入烟气,Pb、Bi、Sb等伴生挥发脱出时间短,诺兰达炉中几种元素进入烟气比例较P-S转炉少很多,闪速吹炼过程中几种元素进入烟气的比例也较P-S转炉少。P-S转炉吹炼过程中70%~80% Zn进入转炉渣,剩余部分进入烟尘,渣中的ZnO含量高会使转炉渣黏度升高,增加渣中铜含量;铜锍中大部分Pb进入烟尘;As、Sb在铜锍吹炼过程中大部分进入气相,少部分以氧化物形式进入炉渣;90%以上的Bi进入烟尘,转炉烟尘是生产Bi的原料。

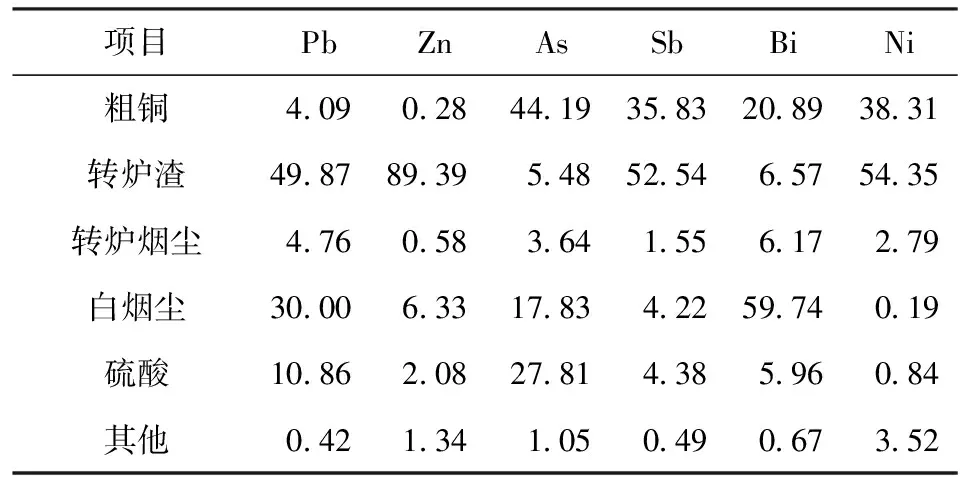

袁则平[38]对贵溪冶炼厂铜闪速熔炼—P-S转炉吹炼—倾转式阳极炉精炼全过程主要伴生元素的分布及脱除进行了统计分析,结果如表4~5所示。

Chunlin C[39]等研究Bi在铁酸钙渣、硅铁渣、钙铁硅渣系中分配,结果显示在1 300 ℃条件下,Bi在钙铁硅渣和铜之间分配受氧分压影响较大,且大部分Bi以+2价存在;在铁酸钙渣和铜之间分配与在硅铁渣和铜之间分配相符,可通过增加SiO2和Al2O3含量减小分配系数,亦可通过升高温度降低分配系数。

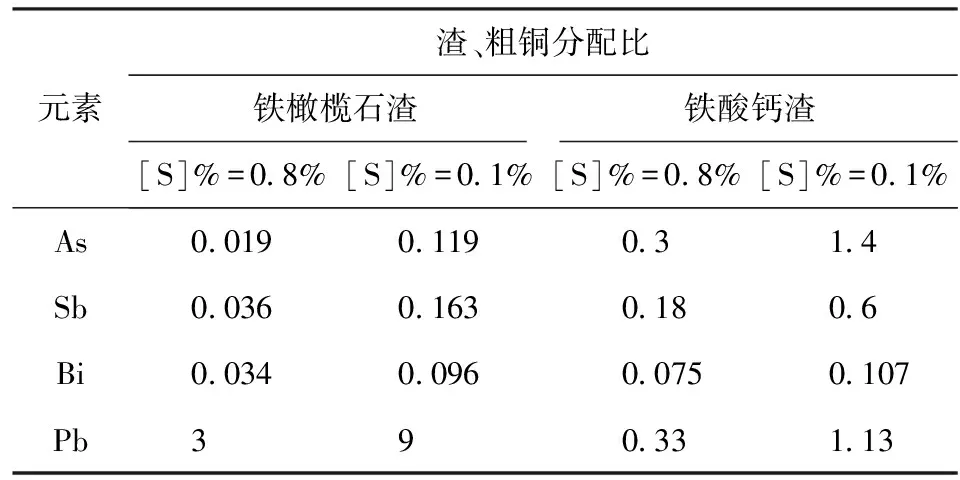

Chaubal P等人研究了闪速吹炼过程Pb、As、Sb、Bi四种元素在铁橄榄石渣和铁酸渣条件下,在渣和粗铜中的分配比,结果如表6所示[34]。四种元素在氧势较高条件下更多地进入渣相中,铁酸钙渣系较铁橄榄石渣系更有利于脱除As、Sb、Bi等伴生元素。

表4 贵溪冶炼厂富氧熔炼过程伴生元素分配情况[38] %

表5 贵溪冶炼厂富氧熔炼后伴生元素在转炉及阳极炉分配情况[38] %

表6 闪速吹炼元素在不同氧势、不同渣型中的分配比[34]

3 展望

铜渣性质是铜冶炼过程能否顺利进行的关键因素之一,对铜的直收率、安全操作性、铜产品品质等具有重要影响。从铜冶炼渣渣型研究现状的调研来看,应从以下几个方面进行全面、深入的研究:

(1)重视基础研究。以铜冶炼企业渣物化性质为基础,理论及试验相结合进行研究。采用理论计算探究渣成分等因素对渣型性质、冶炼工艺操作条件的影响,并以此为根据进行渣型优化试验,在理论研究和试验研究的基础上,制定优化后的渣型方案用于工业生产。

(2)有针对性地研究不同冶炼企业渣型。铜冶炼工艺种类较多,相同冶炼工艺条件下由于处理的原料不同,工艺操作参数不同,需要有针对性地对不同冶炼企业存在的问题进行分析研究。

(3)突破渣型研究和其他方面研究分割的局限。铜冶炼过程是一个动态的过程,也是各个因素相互影响的过程,对渣型的研究应与其他工艺参数及动力学分析相结合,以期实现铜冶炼水平的整体提升。

4 结论

铜产量逐年增大,多样化的铜冶炼工艺快速发展,对生产企业工艺控制及操作提出了更高的要求,渣型的优化控制作为其关键组成部分尤为重要,铜冶炼过程中渣含铜、伴生元素的走向对于产品质量、铜直收率至关重要,渣型的控制是其重要影响因素之一。

文献调研可以看出,部分工艺有关铜渣物化性质、渣型对渣含铜及伴生元素走向影响的相关研究较多,但对底吹连续炼铜、闪速炼铜等工艺的渣型研究较少,且类似工艺以其优势和竞争力得到快速推广,应对此类工艺的渣型进行广泛深入的研究,为优化工业生产提供理论及数据依据。

[1] 朱祖泽,贺家齐.现代铜冶金学[M].北京:科学出版社,2003.

[2] 张江龙.富氧熔炼底吹炉渣含铜的控制[J].中国有色冶金,2016(2):22-23.

[3] 刘柳,闫红杰,周孑民,等.氧气底吹铜熔池熔炼过程的机理及产物的微观分析[J].中国有色金属学报,2012,22(7):2116-2123.

[4] 王亲猛,郭学益,田庆华,等.氧气底吹铜熔炼渣中多组元造渣行为及渣型优化[J].中国有色金属学报,2015,25(6):1678-1686.

[5] 远忠森.白银炉富氧熔炼渣含铜统计分析[J].有色金属(冶炼部分),1993(6):27-29.

[6] 郑晓虹, 张训鹏, 喻寿益,等.诺兰达过程的合理冰铜品位和合理渣型研究[J].有色金属(冶炼部分),1999(4):1-4.

[7] 蔡振平,远忠森,赵国权.白银铜炉渣的微观组成及金属分布[J].有色金属(冶炼部分),1998(3):19-20,25.

[8] 谭鹏夫,张传福,李作刚,等.诺兰达法造冰铜过程中渣含铜的研究—计算机模拟[J].有色金属(冶炼部分),1996(5):7-9.

[9] Vaisburd S, Brandon D.G, Kozhakhmetov S, et al.Physicochemical properties of matte-slag melts taken from vanyukov’s Furnace for Copper Extraction [J].Metallurgical and Materials Transactions B, 2002, 33B:561-564.

[10] 郑宁.秘鲁南部伊洛冶炼厂艾萨炉渣化学组成的变化[J].中国有色冶金,2010(5):8-11.

[11] 张秋先.奥斯麦特炉熔炼中渣含铜问题的探讨[J].有色金属设计,2001,28(2):32-34.

[12] 李东波,杨堃,刘式刚.艾萨炉炼铜熔体中Fe3O4的影响及其控制[J].有色金属(冶炼部分),2014( 2):9-12.

[13] 昂正同.降低闪速熔炼渣含铜实践[J].有色金属(冶炼部分),2002(5):15-17.

[14] 李样人.降低电炉渣含铜的措施[J].矿冶工程,2003,23(3):49-50.

[15] 毛剑涛,余齐汉.降低电炉渣含铜量的生产实践[J].江西有色金属,2004,18(2):44-45.

[16] 张平清,余广元.大型铜反射炉降低渣含铜的经验[J].有色金属,1964(7):9-11.

[17] 王猛.降低废杂铜反射炉精炼渣含铜的生产实践[J].中国有色冶金,2009(6):18-19,40.

[18] 申利民.降低鼓风炉渣含铜的措施及生产实践[J].湖南冶金,2001(2):35-36.

[19] 秦庆伟,黄自力,刘琼,等.反射炉渣中铜铁的赋存状态研究[J].武汉科技大学学报,2008,31(5):482-486.

[20] 黄自力,陶青英,耿晨晨,等.炼铜反射炉水淬渣工艺矿物学[J].过程工程学报,2010,10(4):732-737.

[21] Aydin R, Ahmet G, Yavuzali T, et al.Effects of some additives on copper losses to matte smelting slag[J].JOM, 2016, 68(9):2323-2331.

[22] Pascal C, Nubiacardona V, Phillip M, et al.Minimization of copper losses in copper smelting slag during electric furnace treatment [C].TMS, 2012.

[23] Konstantin S, Yaroslava K, Alan D, et al.Experimental investigation and modeling of copper smelting slag[J].Metallurgical and Materials Transactions B, 2016, 47B:2904-2918.

[24] Sina M, Caisa S, Bo B.Influence of alumina on mineralogy and environmental properties of zinc-copper smelting slags[J].International Journal of Minerals, Metallurgy and Materials, 2013, 20(3):234-245.

[25] Sridhar R, Toguri J M, Simeonov S.Copper losses and thermodynamic considerations in copper smelting [J].Metallurgical and Materials Transactions B, 1997, 28B: 191-200.

[26] Stanko N, Peter C, Evgueni J.Phase equilibria in ferrous calcium silicate slags: Part Ⅲ. copper-saturated slag at 1 250 ℃ and 1 300 ℃at an oxygen partial pressure of 10-6atm [J].Metallurgical and Materials Transacti-ons B, 2008, 39B:200-209.

[27] Huaiwei Z, Fei S, Xiao Y, et al.The viscous and conductivity behavior of melts containing iron oxide in the FeOt-SiO2-CaO-Cu2O system for copper smelting slags [J].Metallurgical and Materials Transactions B, 2012, 43B:1046-1053.

[28] Hyun-shik P, Su-sang P, Sohn I.The viscous behavior of FeOt-Al2O3-SiO2copper smelting slags[J].Metallurgical and Materials Transactions B, 2011, 42B:692-699.

[29] 汪金良,张传福,童长仁,等.CaO-FeO-Fe2O3-SiO2-Cu2O渣系作用浓度计算模型[J].中南大学学报(自然科学版),2009,40(2):282-287.

[30] 袁海滨,陈钢,宋兴诚,等.降低顶吹吹炼过程渣含铜的生产试验[J].中国有色冶金,2016(2):8-12.

[31] 林荣跃.钙铁橄榄石渣系在铜锍顶吹吹炼工艺的应用[J].有色金属(冶炼部分),2010(1):18-20.

[32] Sakai T, S W IP, Toguri J M.Interfacial phenomena in the liquid copper-calcium ferrite slag system[J].Metallurgical and Materials Transactions B, 1997, 28B:401-407.

[33] 赵体茂,吴艳新,刘素红.降低“双底”连续炼铜过程中渣含铜的实践[C].中西部第八届有色金属工业发展论坛,黄石,2015.

[34] Chaubal P, Sohn H, George D, et al.Mathematical modeling of minor-element behavior in flash smelting of copper concentrates and flash converting of copper mattes [J].Metallurgical Transactions B, 1989, 20B:39-51.

[35] 谭鹏夫,张传福.不同渣型的铜熔炼中冰铜品位对伴生元素分配行为的影响[J].化工冶金,1998,19(2):166-169.

[36] Jungheo H, Soo-sang P, Joo H.Effect of slag composition on the distribution behavior of Pb between FetO-SiO2(-CaO, Al2O3) slag and molten copper [J].Metallurgical and Materials Transactions B, 2012, 43B:1908-1105.

[37] Hanggoo K, Sohn H.Y.Effects of CaO, Al2O3, and MgO additions on the copper solubility, ferric/ferrous ratio, and minor-element behavior of iron-silicate slags[J].Metallurgical and Materials Transactions B, 1998, 29B:583-590.

[38] 袁则平.贵溪冶炼厂铜熔炼过程中主要杂质分布及脱除探索[J].有色金属(冶炼部分),1997(7):2-5.

[39] Chunlin C, Steven W.Distribution of Bi between slags and liquid copper [J].Metallurgical and Materials Transactions B, 2016, 47B: 1681-1689.