基于正面25%重叠偏置碰撞测试的轿车改进设计∗

2018-03-15段大伟刘优宝

肖 龙,李 莉,段大伟,刘优宝

前言

《中国统计年鉴2015》显示,2014年我国发生道路交通事故196 812起,死亡人数58 523人,造成直接经济损失107 542.9万元,数据显示目前我国的交通安全问题仍然十分严峻[1]。相关数据表明,正面碰撞为车辆碰撞事故发生的主要形式,正面碰撞事故中致死率最高的为正面小重叠度偏置碰撞事故(碰撞时车身与碰撞物的重叠率不大于30%,下面简称小重叠碰撞),正面小重叠碰撞死亡事故约占美国正面碰撞死亡事故总数的22%,约占英国正面碰撞致死事故总数的27%,致死率远高于其他类型的汽车正面碰撞事故[2-3]。以上数据表明正面小重叠碰撞事故更接近于真实的交通碰撞事故,其对车辆的安全性能要求更高。

2012年8月,美国公路安全保险协会(insurance institute for highway safety,IIHS)对美国交通事故的统计数据显示,在其新车碰撞安全评价规程(new car assessment program,NCAP)中首次推出了应对车辆正面小重叠碰撞事故的正面25%重叠碰撞测试规程,在该协会公布的首批11款豪华车型的测试结果中,评估优秀率仅为18%[4],说明目前大部分车辆对该类型的碰撞事故没有很好的应对能力。迄今为止,针对车辆正面小重叠碰撞事故的研究尚处于初步阶段,如何降低正面小重叠碰撞事故对乘员的损伤已成为当今汽车安全领域研究的重点和难点。

1 IIHS正面25%重叠碰撞测试规程

1.1 试验工况

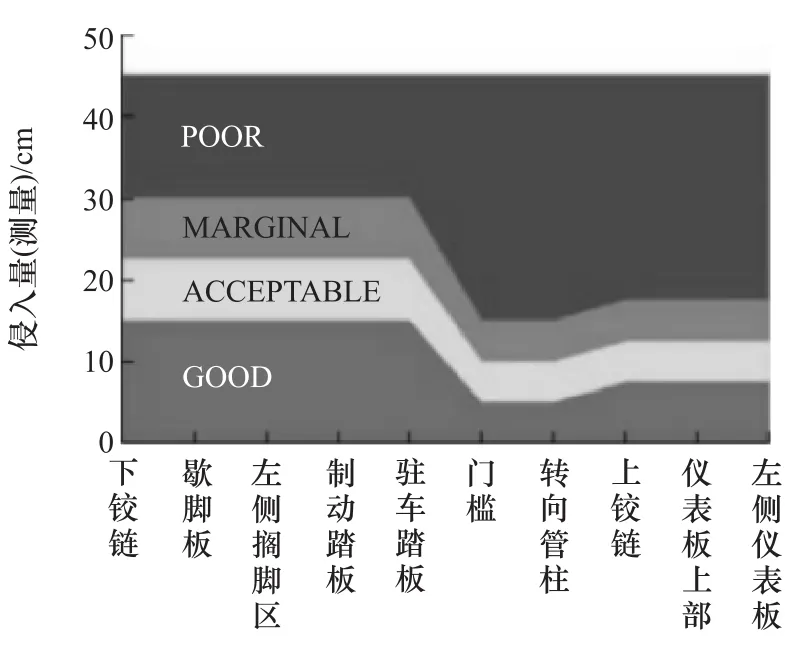

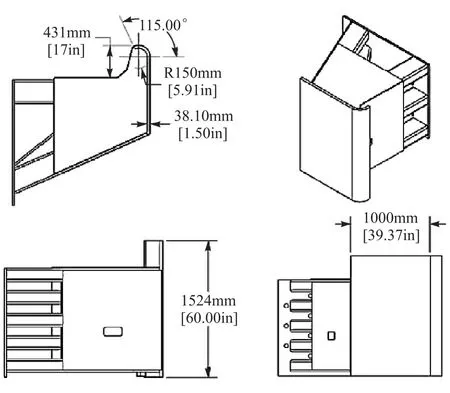

根据IIHS关于车辆正面25%重叠碰撞测试工况规定,车辆以64km/h的速度撞击固定在正前方刚性壁障(壁障高度为1 524mm,前板左端是半径为150mm、弧度115°的圆弧结构),汽车与壁障的重叠面积为车身宽度的25%,在车辆前排驾驶员位置放置1个50th HybirdⅢ男性假人,用来测量驾驶员的损伤[4-5],如图1所示。

图1 IIHS正面25%重叠碰撞测试工况

1.2 安全性能评估规程

根据IIHS关于正面25%重叠碰撞测试结果的评估规程规定,车辆碰撞安全性能的评估项目包括车体结构、假人损伤值和约束系统/假人运动学等3个方面,通过对这3个方面的评估结果进行加权计算得到测试车辆正面25%重叠碰撞的整车安全性能评估结果,评估结果分:GOOD(优秀)、ACCEPTABLE(良好)、MARGINAL(及格)和 POOR(差)4个等级。在当前的车辆正面25%重叠碰撞实车试验中,车辆碰撞安全性能评估结果主要由车体结构评估结果决定,也即车辆的结构耐撞性决定了车辆的碰撞安全性能[6-7]。

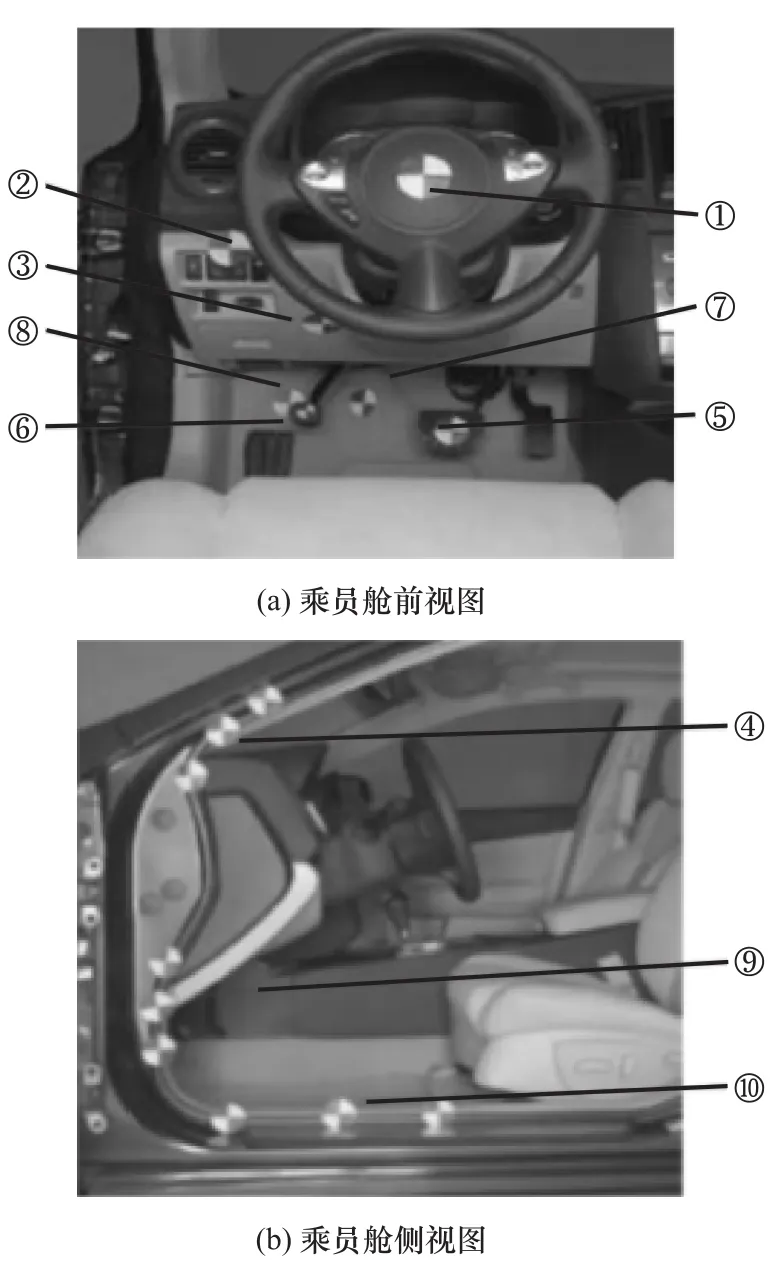

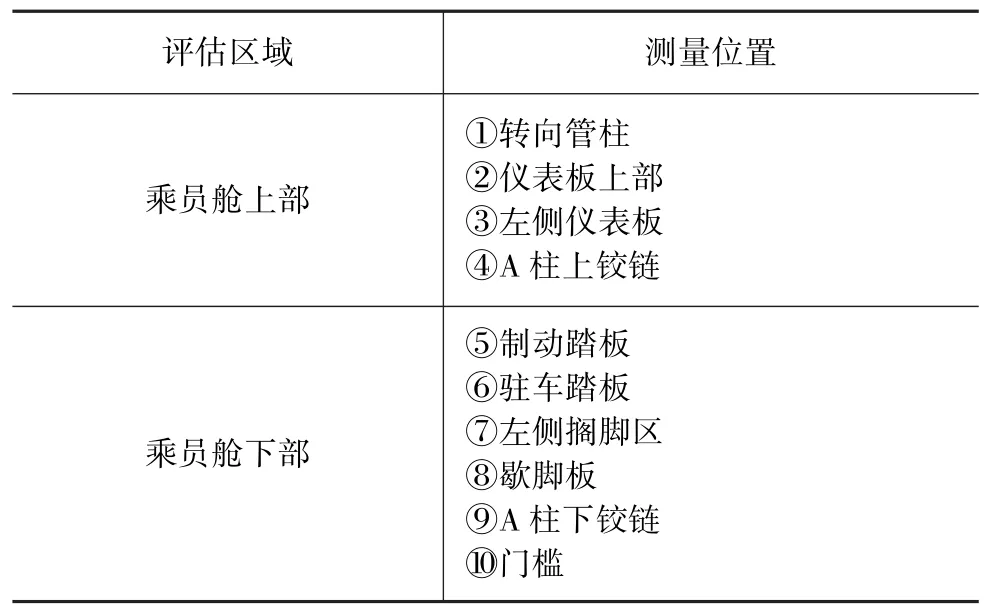

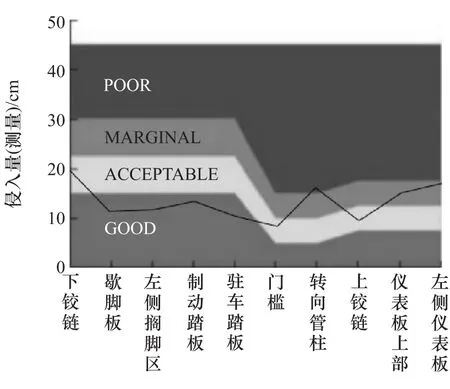

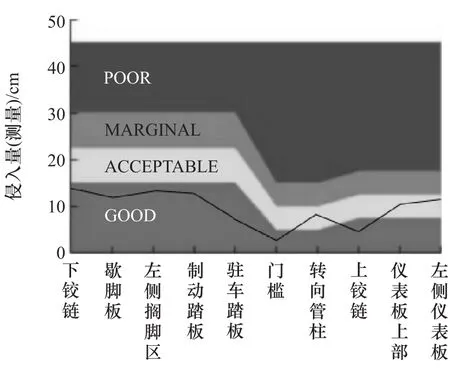

测试车辆的车体结构评估结果是通过对碰撞后车辆乘员舱侵入量的测量和评估来实现的。根据IIHS的评估规程规定,在测试车辆乘员舱上下部共选取10个测量点,上部4个点,下部6个点,测量点对应的位置、名称和编号如图2和表1所示。评估时,分别对乘员舱上下两部分的侵入量进行单独测量评估,测量点出现次数最多的评估结果作为该部分的评估结果,取乘员舱上下两部中较差的一组评估结果作为测试车辆车体结构的评估结果,相应的测量点侵入量评估图如图3所示,该结果也决定了整车的碰撞安全性能评估结果[6-7]。

图2 乘员舱上下部测量点

表1 测量点对应的编号和名称

2 正面25%重叠碰撞仿真试验

2.1 仿真模型的建立

图3 测量点侵入量评估图

根据IIHS正面25%重叠碰撞的测试规程规定,使用有限元软件HyperMesh建立该工况下的整车碰撞模型,如图4所示。该整车碰撞模型由刚性壁障模型,丰田Yaris2010轿车模型和刚性地面模型组成。在HyperMesh软件中对该整车碰撞模型进行相应的前处理,把刚性壁障固定在车辆正前方的地面模型上,与车辆的重叠率为车身宽度的25%,壁障前板和整车模型的接触方式为面面接触,设置对应的接触参数;赋予车辆模型64km/h的初始速度和重力加速度;并对整体碰撞模型设置输出控制参数和计算控制参数。

图4 正面25%重叠碰撞有限元模型

正面25%重叠碰撞试验中的刚性壁障由垂直钢板构成,壁障前板高度为1 524mm,厚度为38.1mm,宽度为1 000mm;前板最右端(按汽车的方向)是半径为150mm,弧度为115°的圆弧结构。刚性壁障实体模型的三视图和轴测图如图5所示[5]。

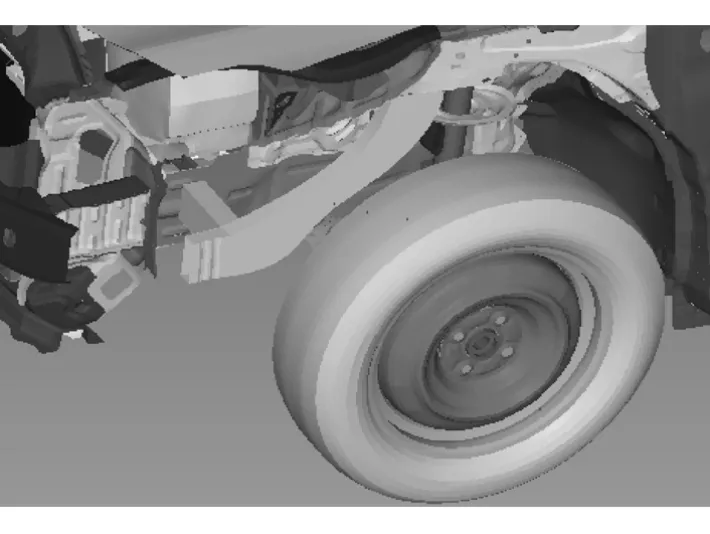

本文中使用美国华盛顿乔治大学(GWU)国家碰撞分析中心(NCAC)发布的丰田Yaris2010轿车有限元模型,该模型的节点总数为1 480 422个,单元总数为1 514 068个,总质量为1 100kg[8]。该模型中的车轮模型由简化的轮胎和轮辋等部件构成,轮胎和轮辋的接触关系为固定面面接触,并在轮胎内表面和轮辋外表面构成的封闭单元组合处建立轮胎气囊模型。

图5 刚性壁障的三视图和轴测图

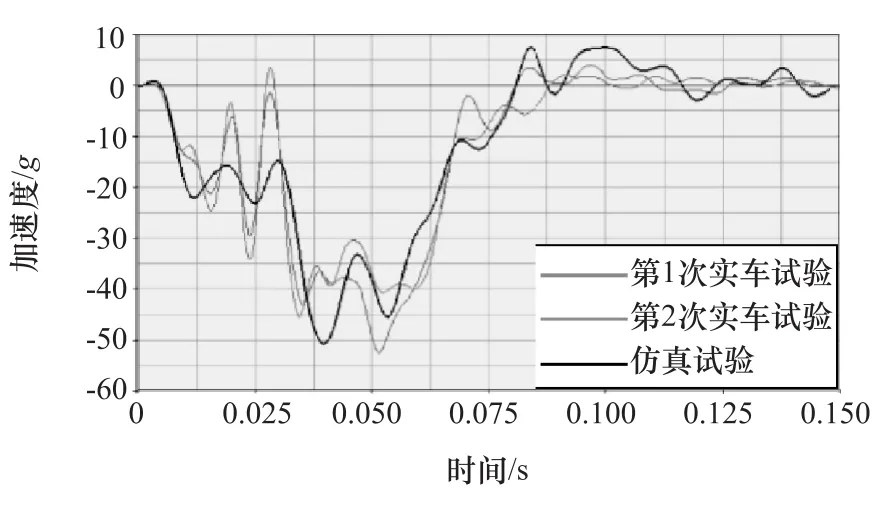

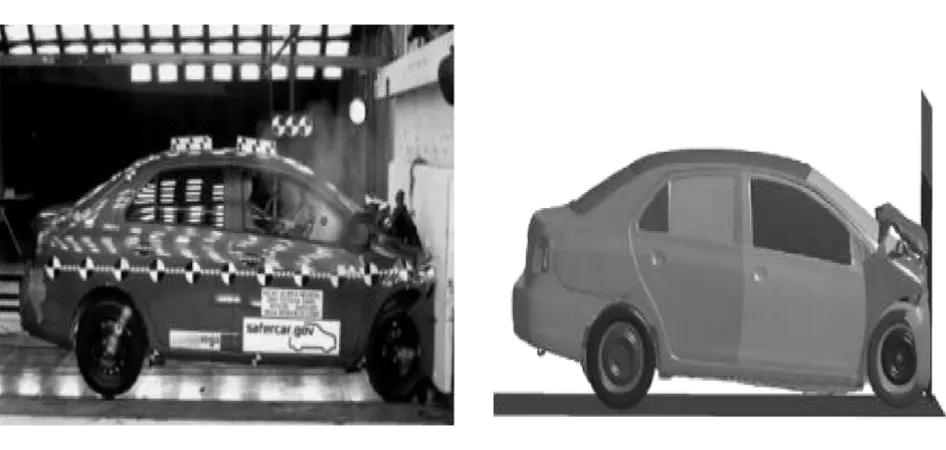

Yaris2010车型在正面100%重叠刚性壁障碰撞试验工况下,仿真得到的左侧后排座椅的加速度曲线和实车碰撞试验得到的左侧后排座椅的加速度曲线基本吻合,曲线对比如图6所示;并且仿真碰撞后车体变形与实车碰撞后车体变形情况基本一致,如图7所示,说明该车辆有限元模型精度较高,符合碰撞仿真试验要求,可用来进行正面25%重叠碰撞仿真试验[8]。

图6 后排左侧座椅加速度曲线对比

图7 实车碰撞试验与仿真碰撞对比

2.2 正面25%重叠碰撞车体变形特点

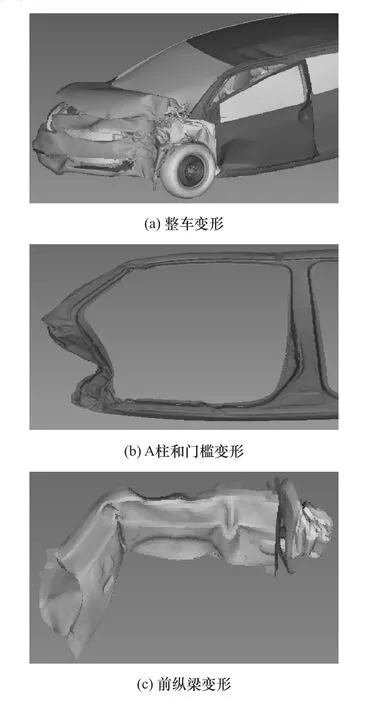

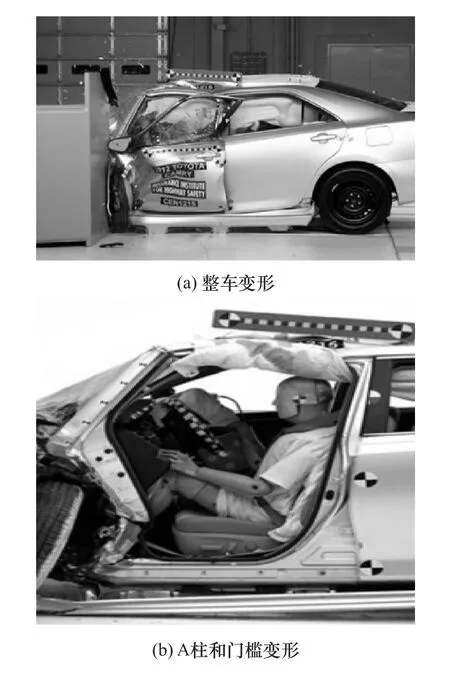

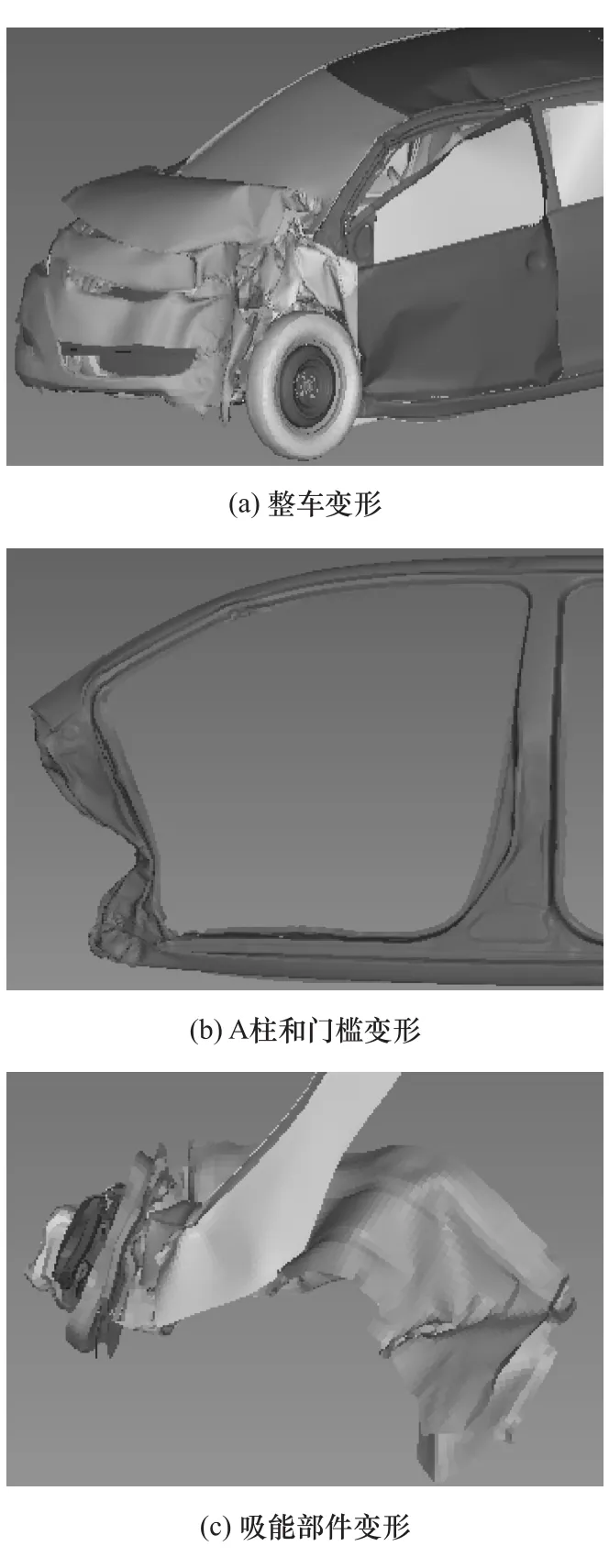

由于受到试验条件限制,我国能用于车辆正面小重叠碰撞测试的实验室尚未普遍建立起来,目前仅有奇瑞汽车公司在2014年完成了我国首次正面小重叠碰撞实车试验[9-10],且丰田Yaris2010这款车尚未进行过正面25%重叠碰撞实车试验,因此选择参考IIHS发布的丰田旗下类似车型Camry2012中型车的正面25%重叠碰撞实车试验报告[11],仿真和实车试验的整车和乘员舱的变形情况,分别如图8和图9所示。由图可见,两者车体变形情况比较一致,显示了仿真的可信度。综合仿真和实车碰撞结果总结出如下特点:

(1)车身变形主要集中在左前部,汽车前舱左侧被完全压溃,乘员舱溃缩严重,如图8(a)和图9(a)所示。这些变形导致乘员舱内左侧部件向里大幅度侵入,对驾驶员的头部、胸部和腿部等造成严重损伤。

(2)车门变形严重,门槛梁、A柱和与A柱相接的车顶上边梁处均出现严重弯折、褶皱现象,如图8(b)和图9(b)所示,严重压缩了乘员的生存空间,增大了对乘员的救援难度。

图8 正面25%重叠碰撞仿真变形情况

(3)车辆的主要吸能部件左前纵梁由于不在重叠区域内,碰撞时仅绕过壁障圆弧处,出现对中弯折现象,没能实现轴向溃缩吸能作用,如图8(c)所示。

图9 实车正面25%重叠碰撞变形情况

2.3 正面25%重叠碰撞力和能量传递的特点

通过分析车辆正面25%重叠碰撞试验过程,与正面40%重叠度偏置碰撞(下面简称40%重叠碰撞)相比,两者之间碰撞力的传递方式和能量分流的情况有很大区别。

(1)力的传递特点 在正面40%重叠碰撞测试中,由碰撞产生的冲击力主要通过发动机上边梁、前纵梁和副车架3条路径传递到乘员舱。但在正面25%重叠碰撞中由于吸能盒、前纵梁等主要吸能部件位于重叠区域之外,碰撞时不能有效地起到力的传递作用,碰撞力主要通过副车架和左前轮胎两条路径传递到乘员舱,两者力的传递方式如图10所示。

(2)能量吸收的特点 由于碰撞时重叠区域的减少和壁障材料的改变,导致正面25%重叠碰撞的能量传递方式也不同于正面40%重叠碰撞。

正面40%重叠碰撞测试和正面25%重叠碰撞测试中的能量传递公式分别为

图10 力的传递方式对比

式中:E0,v0,m分别为测试车辆的初始动能、初始速度和质量;E1,E2,E3分别为正面40%重叠碰撞测试中汽车前舱、乘员舱和可变形壁障受到挤压变形所吸收的能量;v1为正面40%重叠碰撞测试后车辆的残余速度;E1′,E2′分别为正面25%重叠碰撞测试中汽车前舱、乘员舱受到挤压变形所吸收的能量;v2为正面25%重叠碰撞测试后车辆的残余速度。

两者能量传递的区别在于碰撞过程中,前者壁障能够吸收一部分动能E3,后者壁障为刚性壁障,不吸收能量;且在正面40%重叠碰撞测试过程中,汽车前舱吸收的能量E1约占总能量E0的50%[12],远大于正面25%重叠碰撞测试过程中汽车前舱吸收的能量 E1′。

2.4 该车车体结构评估结果

利用HyperView软件对该车辆碰撞后的乘员舱上下部选取的测量点的侵入量进行测量,测量点的侵入量评价结果如图11所示。由图可见,该车碰撞后乘员舱下部的A柱下铰链和门槛的侵入量评估结果为ACCEPTABLE(良好),歇脚板、左侧搁脚区、制动踏板和驻车踏板的侵入量评估结果为GOOD(优秀),综合乘员舱下部所有测量点的评估结果,得出该车辆乘员舱下部的评估结果为GOOD(优秀);乘员舱上部的转向管柱的侵入量评估结果为POOR(差),A柱上铰链侵入量评估结果为ACCEPTABLE(良好),仪表板上部和左侧仪表板侵入量评估结果为MARGINAL(及格),综合乘员舱上部所有测量点的评估结果,该车辆乘员舱上部评估结果为及格MARGINAL(及格);因此综合乘员舱上下部评级得出该车车身评估结果为MARGINAL(及格),根据乘员舱上下部的评价结果可知,乘员舱上部的侵入量过大,下部的侵入量在合理范围之内,所以改进的重点在于减少乘员舱上部的侵入量,提高乘员舱上部的评估等级。

图11 测量点侵入量评估结果

3 改进方案

3.1 正面25%重叠碰撞数学模型

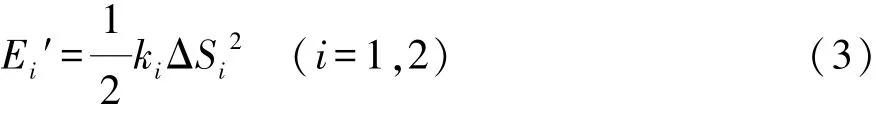

根据能量守恒定律对正面25%重叠碰撞建立数学模型,对本文中的结构改进设计给予理论支撑。在碰撞过程中,车辆的初始动能转化为汽车前舱、乘员舱通过变形吸收的能量和碰撞后车辆的残余动能,即根据上一节,正面25%重叠碰撞中的能量传递如式(2)所示,其头两项可表达为

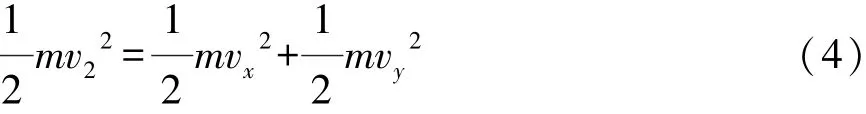

而第3项为

式中:vx,vy分别为碰撞后车辆x和y方向的残余速度;k1和k2分别为车辆前舱和乘员舱的纵向等效刚度;ΔS1为前舱吸能部件轴向变形量;ΔS2为乘员舱的轴向变形量[13]。

3.2 改进方案

通过提高汽车前舱的吸能能力和增强乘员舱的自身刚度这两条途径来减小碰撞过程中乘员舱的变形,提高车辆的碰撞安全性能。

(1)改进汽车前舱结构,提高前舱吸能能力。

根据上文可知,在初始动能不变的情况下,为减少乘员舱吸收的能量,必须增加汽车前舱吸收能量。

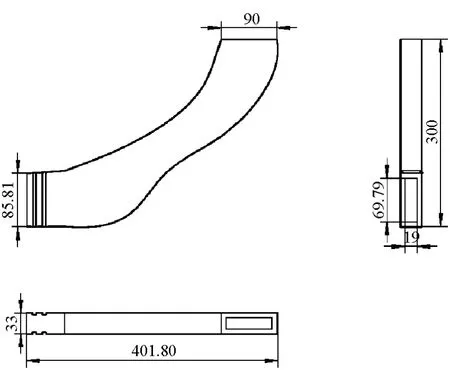

在碰撞重叠区域内新增吸能部件,由于上边梁位于重叠区域内,现从上边梁下端延伸出一条“新纵梁”与前纵梁并行,上端焊接在上边梁下端,如图12所示。“新纵梁”的材料属性和前纵梁相同,并在新纵梁前端设置4个压溃槽,引导溃缩吸能。因此把“新纵梁”作为车辆主要吸能部件,从而提高汽车前舱的吸能能力,“新纵梁”部件的三视图如图13所示。

图12 改进后车身前端吸能结构

图13 “新纵梁”部件三视图

(2)增加横向传力通道,使一部分能量转化为侧向动能。

在新纵梁和前纵梁之间通过一连接板把两者焊接起来,如图14所示。这样由于连接板的横向传力作用,使一部分碰撞力能传递到车身右侧,转化为车辆侧向动能,减少了作用在乘员舱上的能量。

图14 连接板

(3)增强乘员舱刚度,保证碰撞过程中乘员舱的稳定。

采用热成型钢材料替换A柱和门槛梁的原材料,材料改进前后的屈服强度如表2所示。A柱和门槛梁是构成乘员舱的保护屏障,提高A柱和门槛梁的屈服强度,可以增强乘员舱的刚度,构造一个安全笼式车厢“safety cage”,确保在碰撞过程中乘员舱的稳定性[13-14]。

表2 改进前后材料屈服强度对比 MPa

4 改进后车体结构的评估

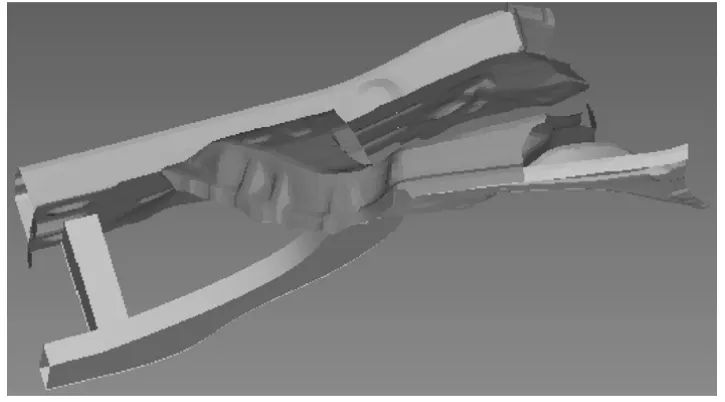

4.1 改进后的车体变形

对比改进前后整车和吸能部件的变形情况可以看出,改进后该车的整车变形情况较改进前有所改善;门槛梁溃缩情况和A柱与车顶上边梁的弯折与褶皱现象都有较明显的减弱,如图15(a)和图15(b)所示;且该车的主要吸能部件,由延伸后的上边梁、前纵梁和连接板所构成的环状吸能结构出现了明显的溃缩吸能现象,如图15(c)所示;表明改进后车辆前舱吸能能力和乘员舱的稳定性都有较大程度的提高。

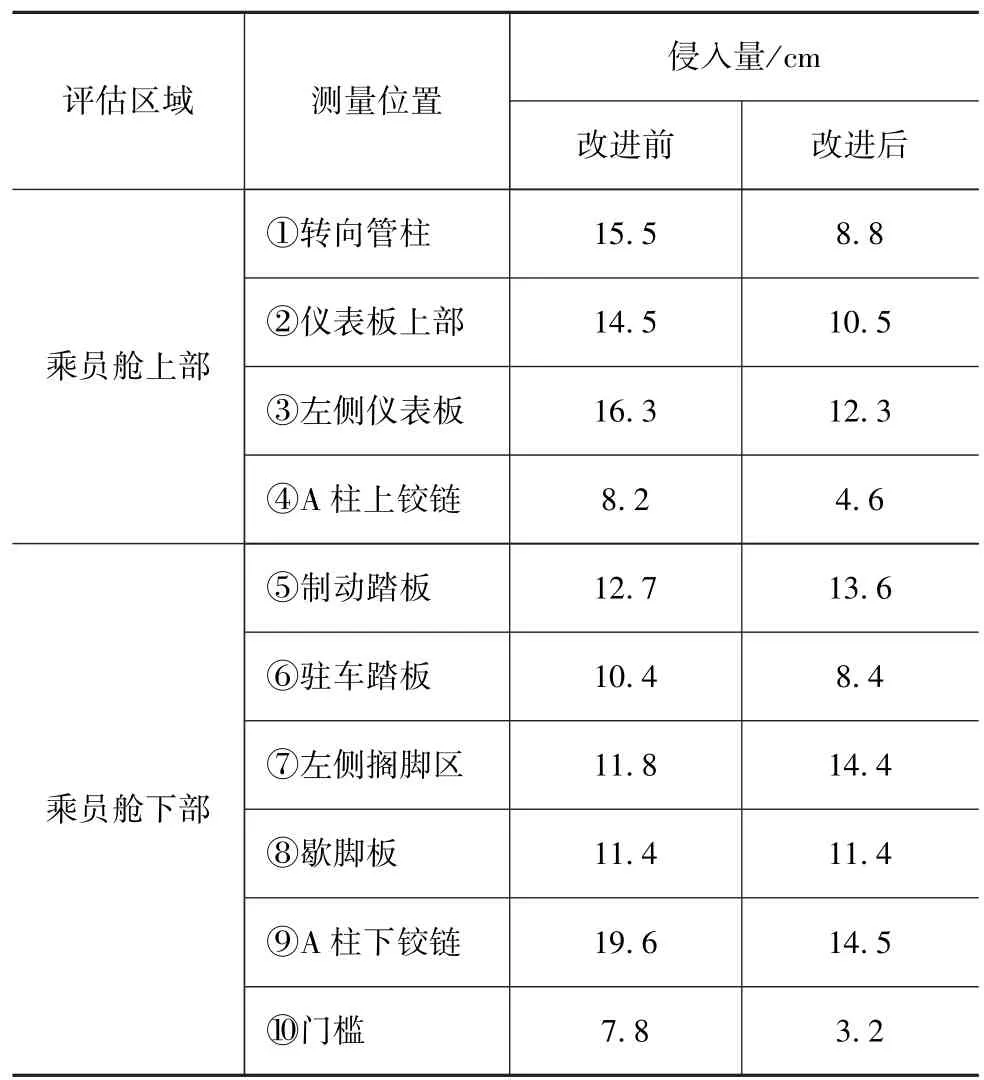

4.2 改进后车体结构的评估

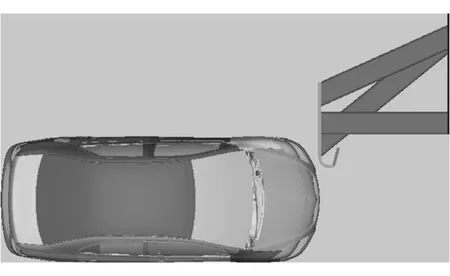

利用Hyperview软件对改进后的该车进行乘员舱侵入量测量,10处测量点的侵入量如图16所示。

乘员舱下部的6处测量点的侵入量评估结果均为GOOD(优秀),说明该车乘员舱下部整体评估结果为GOOD(优秀);乘员舱上部的A柱上铰链评估结果为GOOD(优秀),转向管柱、仪表板上部和左侧仪表板的评估结果均为ACCEPTABLE(良好),所以乘员舱上部整体评估结果为ACCEPTABLE(良好),综合乘员舱上下部评估结果得出改进后该车的车体结构评估结果为ACCEPTABLE(良好),较改进前的评估结果提升了一个等级。

改进前后10处测量点的侵入量对比见表3。改进前评估结果为GOOD(优秀)的有4处;改进后评估结果为GOOD(优秀)的有7处,评估结果提高一个等级的有5处,提高两个等级的有1处,持平的有4处。说明改进后,车辆在正面25%重叠碰撞测试中的侵入量明显下降,保证了乘员的生存空间,车辆的结构耐撞性得到了明显提高,对乘员的保护能力增强。

图15 改进后变形情况

图16 改进后测量点侵入量评估结果

表3 改进前后各测量点的侵入量对比

5 结论

阐述了车辆正面小重叠碰撞的研究意义和现状,根据IIHS公布的正面25%重叠碰撞测试规程对某车型进行了仿真,并从结构设计和材料改进两条途径对该车进行重叠。重叠结果表明,该车车身结构的评估等级得到提升,证明重叠效果良好。现根据本文的研究内容得出以下结论。

(1)根据IIHS官方早期公布的测试评估数据显示,车辆在正面25%重叠碰撞测试试验的通过率远低于其余两种正面碰撞测试试验[15],说明大部分车辆的车身结构未能应对正面小重叠碰撞事故,如何合理布局车辆吸能部件,使车身结构能应对各类正面碰撞事故,将成为今后车身结构改进设计的重要依据。

(2)正面小重叠碰撞事故会产生强烈的侧偏现象,容易使乘员头部与车门及A和B柱发生碰撞,这对车辆安全气囊的起爆时间和覆盖范围的要求更为严格。

[1] 中华人民共和国国家统计局.中国统计年鉴2015[EB/OL].http://www.stats.gov.cn/tjsj/ndsj/2015/indexch.htm.

[2] SHERWOOD C P,NOLAN J M,ZUBY D S.Characteristics of small overlap crashes[C].Proc 21th Int'l Tech Conf on Enhanced Safety of Vehicles, Germany,2009, Paper No 09-0423.

[3] 陈可明,胡丽娟,胡晏殊.国内某车型小偏置正面碰撞的全面评估[J].汽车安全与节能学报,2013,4(1):27-34.

[4] 王鹏,胡远志,朱红霞,等.小偏置碰撞下某车型车身结构优化[J].重庆理工大学学报,2015(12).

[5] IIHS-HLDI:Crash Testing&Highway Safety.Insurance Institute for Highway Safety(IIHS).Small overlap frontal crashworthiness evaluation crash test protocol(Version V), IIHS secretary, Nov,2016[EB/OL].http://www.iihs.org/iihs/ratings/technical-information/technical-protocols.

[6] IIHS-HLDI:Crash Testing&Highway Safety.Insurance Institute for Highway Safety(IIHS).Small overlap frontal crashworthiness evaluation rating protocol(Ver IV), IIHS secretary, Nov, 2016.[EB/OL].http://www.iihs.org/iihs/ratings/technical-information/technical-protocols.

[7] 刘海珍,乔磊磊,等.正面小重叠碰撞工况模拟研究与实车优化分析[J].汽车安全与节能学报,2012,3(4):339-346.

[8] MARZOUGUI D,SAMAHA R R,CUI C,et al.Extended validation of thefinite element model for the2010 Toyota Yaris Passenger Sedan[C].Working Paper, NCAC 2012-W-005; July 2012.

[9] 陈可明,乐中耀,李雪玲.国内车辆小偏置正面碰撞试验现状[J].汽车实用技术,2016(5).

[10] 中国新闻网.艾瑞泽7首次美标“25%偏置碰撞安全试验”成功[EB/OL].http://finance.chinanews.com/auto/2013/10-21/5402917.shtml.

[11] IIHS-HLDI:Crash Testing&Highway Safety.2012 Toyota Camry small overlap test[EB/OL].http://www.iihs.org/iihs/ratings/vehicle/v/toyota/camry-4-door-sedan.

[12] 崔淑娟,陈可明.某车型小重叠碰撞仿真及车体结构优化[J].汽车安全与节能学报,2014,5(2):139-144.

[13] 肖锋,陈晓峰.IIHS小偏置碰撞位移导向策略与结构评估方法[J].汽车安全与节能学报,2013,4(4).

[14] 肖碧媛.22MnB5高强度钢热变形行为及冲压工艺仿真研究[D].长沙:湖南大学,2013.

[15] 李林峰,刘卫国,等.基于25%小偏置正面碰撞的某乘用车前端结构改进设计[J].中国机械工程,2015(9).