某车型下车体后纵梁总成焊装尺寸的应用研究

2020-12-28梅敏龙曲波杨宇

梅敏, 龙曲波, 杨宇

(东风(武汉)实业有限公司,湖北武汉 430000)

0 引言

近年来,国内车市非常火热,汽车整车厂之间的竞争趋于白热化,伴随价格的下沉,越来越多的消费者具备了汽车的购买能力,因此伴随着这一需求的增大,人们开始对汽车从量变需求转变成了质变的需求。而各大主机厂为了在竞争激烈的市场中保持自己的市场份额,必须实现产能最大化、性价比最优化,这就对产品结构的合理性提出了更高要求,汽车质量更加可靠且舒适耐用,方能确保产品的竞争力,因此对产品的尺寸就必须高要求。下车体后纵梁总成作为后车体的主要强度载体之一,其结构和尺寸精度对左右侧位总成的尺寸匹配、顶盖的焊接、底盘件的安装尺寸、后防撞梁的安装尺寸及后脸间隙面差其他内外饰件的安装有着非常直接的影响,因此对后纵梁总成尺寸控制的研究,可以对现实生产过程起指导作用。本文作者从某车型下车体后纵梁总成的结构、焊接工装、焊接过程、冲压件以及工业化阶段的尺寸调试出发,探讨尺寸的控制方法。

1 后纵梁总成结构介绍

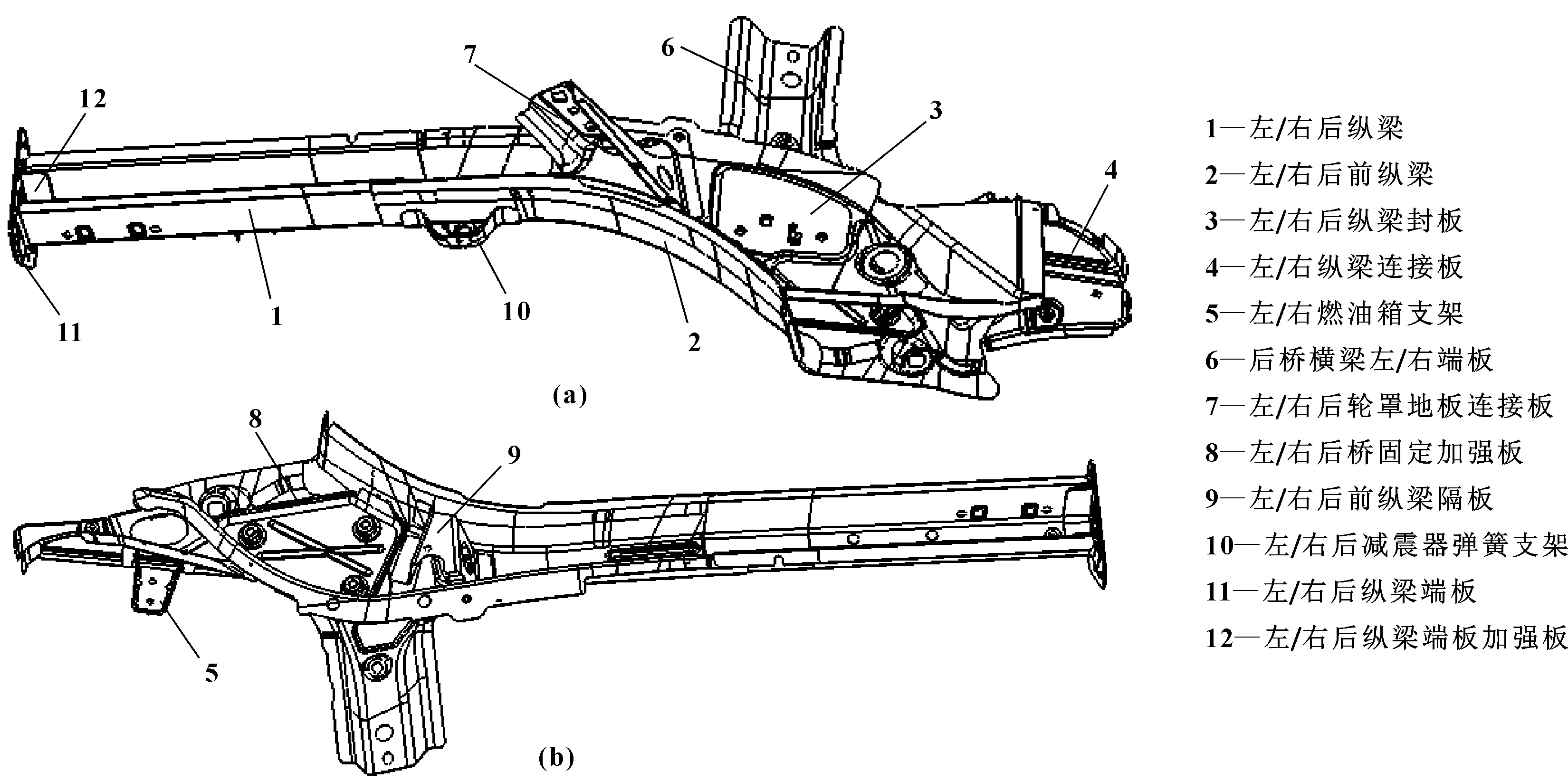

某车型的下车体后纵梁总成结构,如图1所示。其中对总成尺寸有主要影响的零件为左/右后纵梁、左/右后前纵梁、左/右后纵梁封板、左/右纵梁连接板、后桥横梁左/右端板、左/右后轮罩地板连接板。

图1 下车体后纵梁总成结构

2 焊接工装及焊接过程

单侧后纵梁采取3个成型焊工装及一套总成抓手,工序划分为OP10、OP20、OP30及Gripper,整个总成结构的焊接顺序如下:先由后前纵梁、后纵梁、后桥固定加强板、后前纵梁隔板以及后减震器弹簧支架在OP10序焊成分总成,再将分总成投放到OP20序主工位,同时纵梁连接板和燃油箱支架在OP20序的SUB工位焊成小分总成后投放到OP20序主工位,另外将后桥横梁端板投放到OP20序主工位,结合这3种零件进一步焊成OP20序的分总成零件,最后在OP30序设置了SUB工位用于焊接后纵梁封板和轮罩地板连接板形成封板分总成,再将封板分总成和OP20序的分总成同步投放到OP30序的主工位夹具上焊成后纵梁总成,焊完后总成抓手抓取进行空中补焊,从而完成后纵梁总成的最终焊接。图2为焊接流程LAYOUT图。

后纵梁总成直接承载着后悬挂、后轮胎等底盘配件,同时也直接影响着后侧围左右车身宽度,间接带来的影响是顶盖激光焊的可行性。其尺寸状态的好坏既能影响到后悬挂的装配、车辆行驶过程中的轮胎偏摆性以及顶盖激光焊的效果,因此纵梁尺寸状态的控制有着显著的重要性。

3 总成尺寸状态

3.1 总成尺寸状态

(1)总成上后轮罩地板连接板上两端Y向面间偏小,当焊接车身总成时,会导致后轮罩的一圈Y向贴合面往外张,进一步影响侧围总成合拼后的车身宽度尺寸。

(2)后纵梁上的Y向贴合面往车身外侧超差,当焊接车身总成时,会通过轮罩将侧围总成往车身外侧挤压,影响车身宽度,如图3所示。

图3 后纵梁局部测点分布及报告

(3)后纵梁端板上的螺母孔Y、Z向尺寸容易超差,导致总成检具上检测销无法通过。且通过调整夹具满足了螺母孔的通过性后,当焊接车身总成时依然会出现后围板上的过孔与后纵梁端板上的螺母孔遮孔缺陷。

3.2 原因分析

(1)从纵梁总成的结构上判断,轮罩连接板下部的纵梁封板(零件3)靠近Y向翻边面这一侧在Z向仅有一个纵梁隔板(零件9)拖住,结构上容易封板靠翻边这一侧往下踏,间接导致上部轮罩连接板往车身Y侧倾斜,从而导致Y向间隙偏小,如图4所示。

图4 后纵梁前端结构

(2)左右后前纵梁与纵梁封板Y向型面均为圆弧型角,且数模状态要求两个圆弧型面完全贴合,且工艺规划圆弧型面靠近前部只有一个焊点,此种结构导致圆弧型面无法完全贴合,且只有一个焊点,导致前部焊合之后,尾部炸开,为了消除炸开缺陷,将封板往贴合方向调整,导致另一侧面间隙变大,如图5所示。

图5 后纵梁总成局部尺寸状态

(3)纵梁总成上后部仅后纵梁(零件1)伸出,在后纵梁尾端焊上后纵梁端板及端板加强板,但后纵梁为U型辊压件,高强度、难成形、回弹大,冲压易造成侧面扭曲、基准离空,如图6所示,焊完总成后纵梁后部扭曲,导致后纵梁端板上的螺母孔尺寸不符,进而导致后围板上过孔与螺母孔遮孔,影响后防撞梁的安装。

图6 后纵梁回弹示意

4 控制方案

4.1 焊接工装控制及焊点调整

工装夹具是车身各零件定位和装配的载体。夹具的主要作用是将焊件准确定位和可靠夹紧,确保焊接件之间的相对位置及尺寸精度,从而确保焊接质量,降低生产成本,进而有效控制总成件的尺寸稳定性[1-2],方法如下:

(1)在封板分总成上前后各加一处Z向面的支撑压紧,确保封板分总成靠圆弧侧型面不会下塌,如图7所示。

图7 后纵梁封板夹具定位图

(2)纵梁封板与后前纵梁Y向圆弧贴合面上再增加一处焊点,消除贴合面炸开缺陷[5],如图8所示。

图8 后纵梁圆弧新增焊点

4.2 冲压件控制

零件尺寸对车身尺寸有着重要的影响,因为零件尺寸偏差时导致在总成时,在不压紧的情况下造成零件之间的贴合间隙,虽然最终能在夹具的压紧力作用下强行贴合焊接,但是会产生应力,从而造成变形,最终影响总成件尺寸的稳定性。而零件的偏差主要出现在冲压阶段,因此就需要对冲压件的成型过程进行有效的监控。

后纵梁总成上的冲压件,除后纵梁外的其他零件成型效果相对较好,因此后纵梁可以根据检具上的实测尺寸状态来判断整改方案,以下主要介绍后纵梁辊压件的整改。

整改方案为:增加一序侧面整形模,对辊压件侧面进行整形,减少后纵梁的回弹和扭曲。同时通过修改后纵梁底部的模具R角的大小来控制零件侧面的内收或者外放,R角越小,后纵梁侧面越往内收,反之R角越大,后纵梁侧面越外放。完整整改后,将整改后的零件上检具来测量整改效果,通过检具的测量值来决定下一轮的整改量。

4.3 工业化阶段尺寸调试控制(反变形法)

后纵梁总成在后部辊压件处的结构特点,决定了焊接总成会有扭曲变形,同时由于辊压件单件变形如图6所示,往车内侧倾斜,因此需要在成型焊夹具工位进行反向矫形即反变形法,反变形法是尺寸调试控制的一种常用方法,通常适用于控制“U”型件焊接扭曲变形[3-4]。后纵梁反变形法如图9所示。

图9 后纵梁反变形法

辊压件的反变形调整类似于如图9所示的方案,将辊压件靠车身内侧的支撑块增加垫片,同时靠车身外侧的Y向支撑减少垫片,从而确保后纵梁辊压件焊接之前在夹具上承往车身外侧倾斜状态,当焊接完总成后抵消掉原有往内侧倾斜量,以此控制后纵梁总成后部往车身内侧倾斜的缺陷。

5 结论

文中通过“人、机、料、法、环”等环节,介绍了某车型后部下车体后纵梁总成的尺寸控制过程和方法。零件的回弹、焊接变形不可避免,需要上游的设计部门不断从实际生产中总结经验,通过设计合理的产品结构、工艺、工装等技术手段,从产品开发设计直至生产出成品的一系列环节和过程,实现零件尺寸的控制,最终实现理想的制造质量和产品质量。

随着国内汽车市场竞争加剧,而在市场中突出汽车的竞争力是其产品品质,而要想拥有良好的产品品质,就必须要控制好产品的尺寸。文中介绍的某车型后纵梁总成的尺寸控制过程,可以拓展到其他车型,指导类似结构件的尺寸开发。