基于精细化建模的进气系统声学性能仿真与改进∗

2018-03-15谢小平王茜影王晨辉张引引

谢小平,李 阳,王茜影,王晨辉,张引引

前言

随着人们对车辆舒适性要求的日益提高,车辆振动与噪声的控制已得到深入研究。目前豪华中型客车已普遍采用涡轮增压柴油发动机作为动力,它作为主要噪声源,其噪声一部分由机体向外辐射,一部分通过进、排气管道向外传播并辐射。目前发动机后处理装置与排气消声器的研究使进入排气管道的噪声得到有效改善,然而发动机进气噪声与涡轮增压气动噪声通过进气管道和空气滤清器(简称“空滤器”)向进气口传播并辐射,该部分噪声却没有得到更好的改进[1]。发动机和涡轮增压器的噪声具有宽频特性,且柴油发动机仍然是主要噪声源。虽然空滤器具有一定的消声性能,但在其设计过程中主要关注滤清效率、流动阻力和使用寿命等[2],未能根据涡轮增压柴油车的噪声特性设计,因此在某些频段不能达到较好的消声效果,从而影响进气口辐射噪声和车内噪声水平。

为有效降低噪声,首先须确定噪声源和噪声频段。文献[3]中通过测试3挡满负荷匀加速工况下压气机壳体振动频谱和车内噪声频谱,确定2.6~3.0kHz频段噪声为压气机噪声;文献[4]中针对大型客车采用偏相干技术进行了整车振动源识别的试验研究。然而国内对声模态、频谱分析和偏相干技术相结合进行噪声源识别的研究较少。

评价复杂系统声学特性的指标有很多种,其中传递损失(transmission loss,TL)是一种常用的评价指标。TL表明声音经过消声元件后声音能量的衰减,即入射声功率级和透射声功率级的差值。TL可通过数值求解和试验两种手段获得[5],有限元法已被广泛应用于数值求解计算和分析各类消声器的声学性能;试验获取的TL较为准确,但它对试验的设备和条件要求较高,尤其对进气系统这样的复杂结构,通过试验的方法获取TL较为困难,进而使得传统的通过对比TL实验与仿真结果来验证模型准确性[6]的方法较难实施。

本文中对某豪华中型客车进行了声腔模态试验和道路试验,分析车内声模态特征,并对道路试验进行偏相干分析和频谱分析,确定了主要噪声源和目标消声频段;采用有限元法对进气系统进行声学精细化建模,计算了进气系统的TL,并与怠速进气口噪声频谱相结合,验证了有限元模型的准确性;依据进气系统的声学特性和结构特征,针对性地设计了进气消声器;最后在实车上进行了消声器效果的验证,结果表明所设计的消声器有效解决了进气口辐射噪声和车内噪声问题。

1 整车试验

试验样车为某豪华中型客车,由前置涡轮增压柴油发动机驱动,车身为非承载式,悬架为空气弹簧悬架。客车总长7.49m,最大总质量为6 600kg,额定功率为125kW,发动机怠速和最高转速分别为750和2 600r/min。

1.1 声腔模态试验及分析

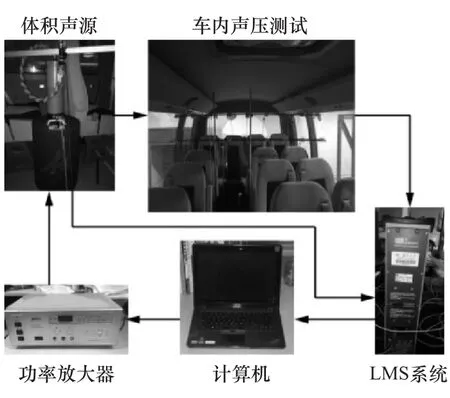

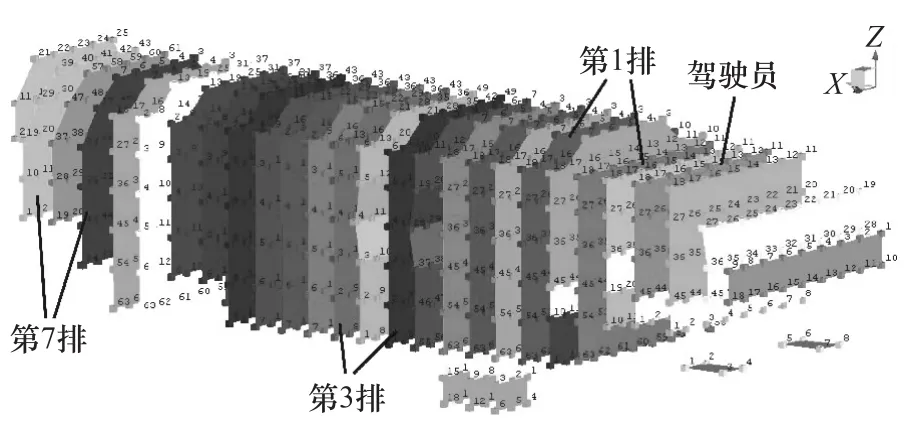

声腔模态(简称“声模态”)试验在安静、空旷的环境下进行。采用单点激励、多点输出的方法[7],由LMSTest.Lab数据采集与模态分析系统产生猝发的随机信号,经功率放大器放大后,进入体积声源激励车内声腔,用多个自由场传声器同时测量车内不同位置的声压,利用LMS系统接收信号,计算输入、输出信号的传递函数,在模态坐标下对刚度、阻尼等模态参数进行拟合,最终获得声腔的模态频率和振型。测试过程中,声源放在靠近发动机的位置;传声器分布参考GB/T18697—2002《声学汽车车内噪声测量方法》,以驾驶员右耳为基准,以平均20cm为间隔在车内空腔分布。声模态试验过程和测点分布如图1和图2所示。

图1 声模态试验

图2 声模态测点分布示意图

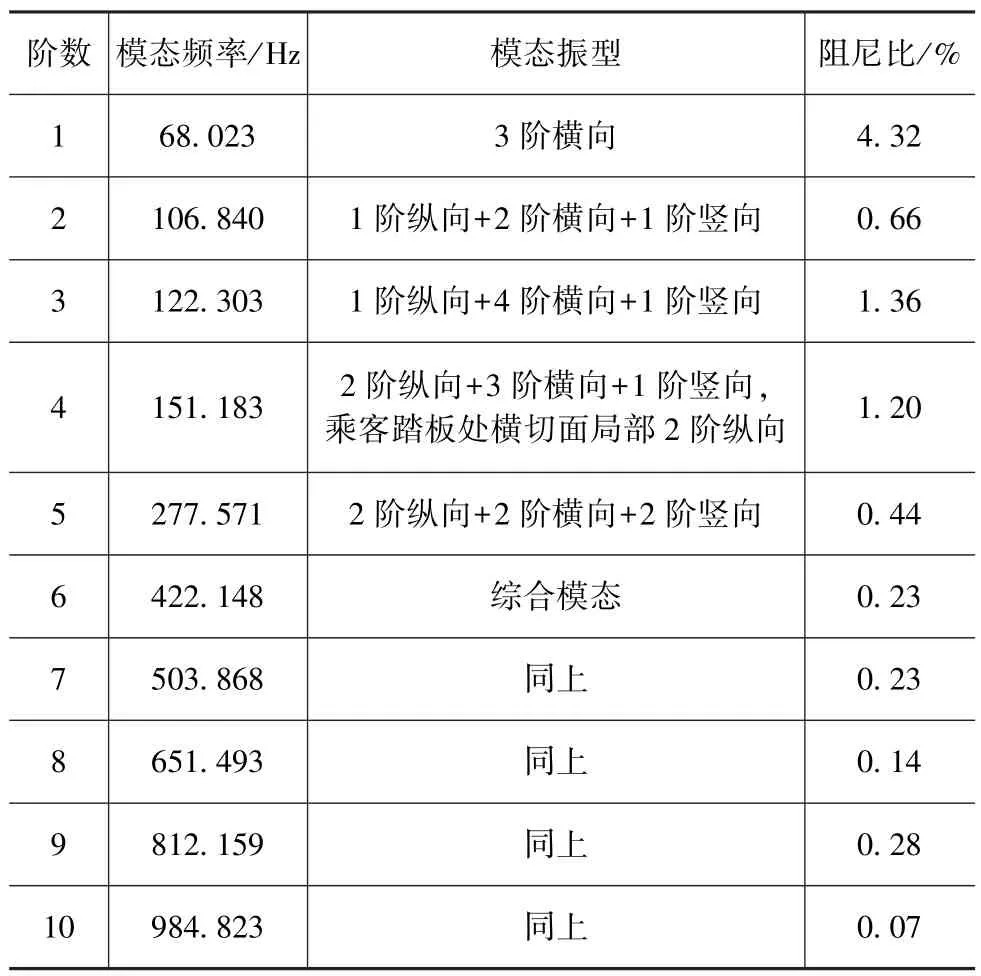

由LMS系统测试、分析获得车内声腔1 000Hz以内的模态频率、模态振型和阻尼比,如表1所示。以278Hz为例进行分析,在该频率下,车内声腔出现2阶纵向、2阶横向和2阶竖向模态振型,那么当车外存在278Hz附近的噪声时,该噪声源将与车内声腔发生共振。在其他模态频率下,也可得出相同的结论。

1.2 道路试验与结果分析

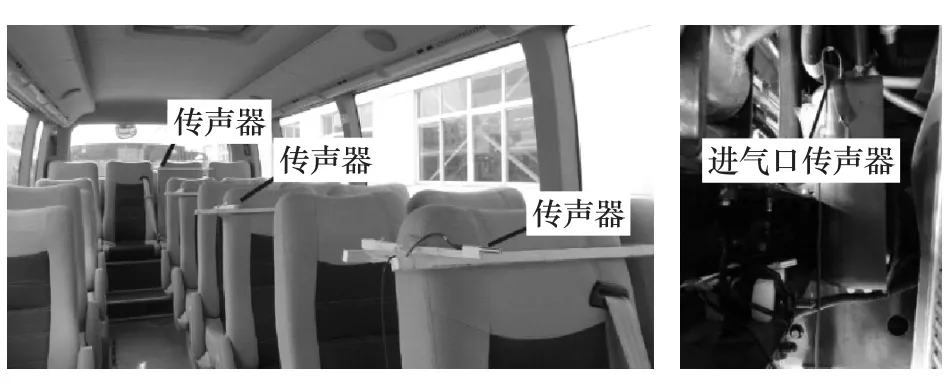

道路试验在宽敞平直的沥青路面上进行,依据对车内噪声的主观感受,选择在怠速、匀速4挡50和60km/h等工况下进行测试。主要噪声测点布置为:车内驾驶员、1排、3排和7排座椅4个测点,车外进气口、发动机上、冷风扇和排气口4个测点,如图3所示。发动机曲轴处安装光电传感器以采集发动机转速。测试采用美国NI公司的数据采集和处理分析系统,传声器为声望公司的MPA466型传声器。

表1 声腔模态频率、模态振型和阻尼比

图3 车内、外传声器安装位置及固定方式

1.2.1 怠速工况下偏相干分析

在噪声源分析过程中,由于各声源之间存在弱相关的情况,采用偏相干函数能够将信号中与其他信号相干的部分去掉,计算残余信号对输出的影响,由此可准确识别出噪声源。

对怠速工况下各测点的噪声数据,基于偏相干函数分别计算各声模态频率下,车外(进气口、发动机上、冷风扇和排气口)4个噪声输入信号对车内(驾驶员、1排、3排和7排座椅)4个噪声输出信号的贡献度系数[8]Pmn(f),其中m和n分别代表输入和输出信号的名称,然后根据式(1)分别计算在各模态频率f下每个输入对车内4个输出的总贡献度系数Psumm(f)。

计算结果表明,进气口噪声在278Hz处对车内各点噪声的总贡献度系数最大。结合声模态分析结果可以确定,降低进气口在278Hz的单频辐射噪声将有助于降低怠速工况下该频率的车内噪声。

1.2.2 匀速工况下噪声频谱分析

车辆以4挡50和60km/h的匀速运行时,进气口噪声频谱(A计权)在250~400Hz频段较大,最高可达97dB,如图4所示。

图4 匀速进气口噪声频谱(A计权)

综合车内声腔模态分析、怠速工况下噪声数据的偏相干函数分析和匀速工况下进气口噪声频谱分析,可以得出结论:对278Hz单频和250~400Hz频段的进气口辐射噪声须加控制,达到降低车内噪声的目的。控制进气口辐射噪声首先研究进气系统的噪声特性,进而有针对性地进行消声处理。

2 进气系统声学有限元仿真分析

2.1 系统描述

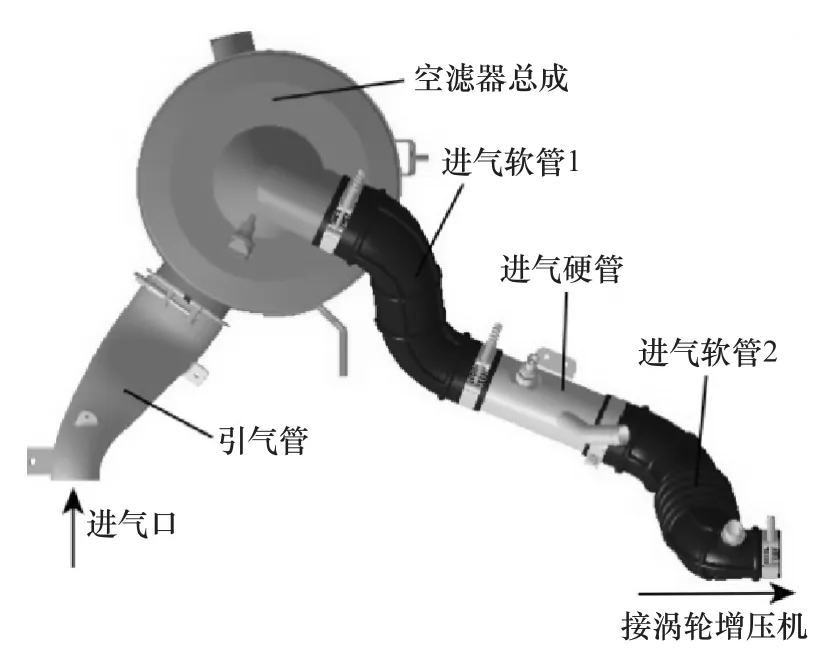

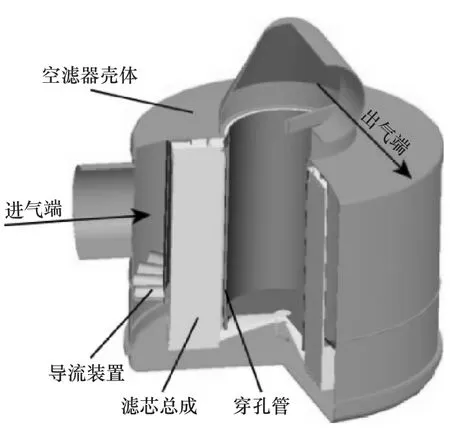

本文中把从涡轮增压器的入口端至进气口这一部分作为进气系统(下同),它包括引气管、空滤器总成、进气软管1、进气硬管和进气软管2,如图5所示。空滤器总成内部结构示意图如图6所示,它由空滤器壳体、导流装置、滤芯总成和穿孔管组成,穿孔管的小孔未画出。主要尺寸:空滤器壳体高度257mm,直径 320mm;滤芯内径 132mm,外径237mm;空滤器进气和出气端管口直径分别为102和90mm。

图5 进气系统

图6 空滤器总成内部结构示意图

2.2 滤芯吸声系数试验与声阻抗计算

2.2.1 吸声系数试验

空滤器中滤芯为纤维材料,它对中高频噪声具有明显的吸声效果,其声学特性由吸声系数进行评价。

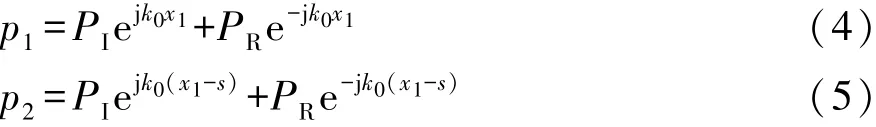

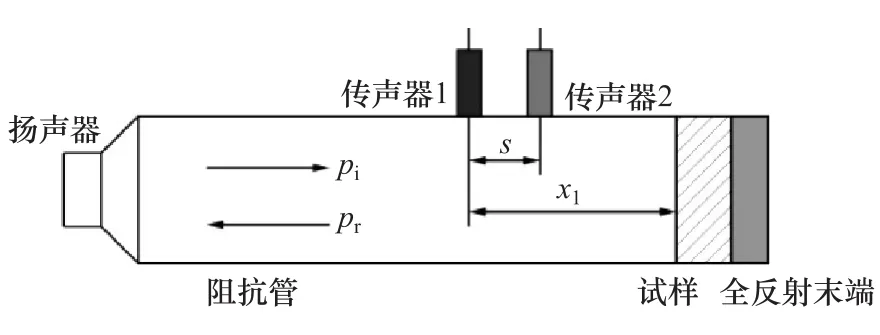

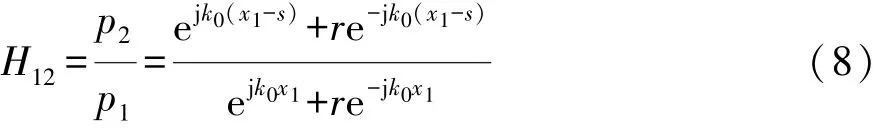

吸声系数是指材料吸收的声能与入射到材料上的总声能之比,它可采用传递函数法在阻抗管中测得。测试原理如图7所示,管道一端的扬声器发出宽带稳态的随机信号,在阻抗管中可被分解成入射波pi和反射波pr,在声源与被测材料之间合适位置布置两个压力型传声器1和2,分别测量管道中的复声压p1和p2。s为两传声器的距离,x1为第一个传声器到基准面(材料测试表面)的距离。入射波和反射波声压分别为

式中:PI为基准面上pi的幅值;k0为空气的波数;PR为基准面上pr的幅值。两个传声器处的声压可分别表示为

图7 阻抗管法测试材料吸声系数原理图

若令Hi和Hr分别为入射波和反射波的传递函数,且

并有PR=rPI(r为反射系数),则总声场传递函数H12可由p1和p2获得

将Hi和Hr代入式(8),可求得

反射系数可以通过测得的传递函数、距离s,x1和k0确定,吸声系数α和阻抗率z可分别表示为

式中:ρ为吸声材料中等效流体的密度,通常可用空气密度代替;c0为空气中的声速。

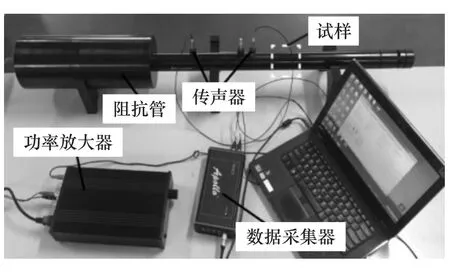

吸声系数依据DIN EN ISO 10534—2和DIN EN ISO 13472—2进行测试,采用德国SINUS公司的声学材料测试、分析系统,如图 8所示。测量时AFD1001阻抗管测试系统输出稳态白噪声信号至计算机声卡,经 TP60型功率放大器放大后,驱动AFD1000阻抗管内置的扬声器发声,在相应的传感器处利用M370型压力场传声器拾取声音信号并输入至Apolle-Box-4B型数据采集器前端的动态信号输入通道,经AFD1001分析软件计算材料的反射系数、吸声系数和阻抗率。

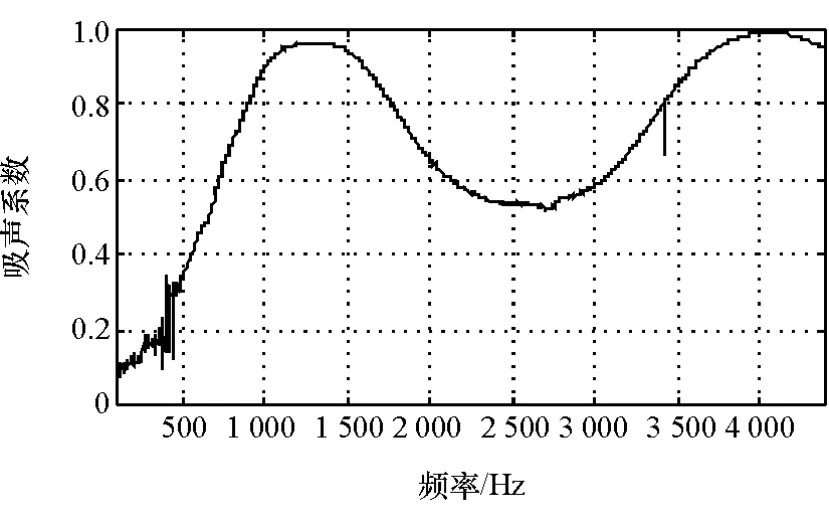

滤芯吸声系数测试结果如图9所示。滤芯在全频段均具有一定的吸声作用,在660~4 400Hz频段,吸声系数均高于0.5,尤其在900~1 760Hz和3 410~4 400Hz频段,吸声系数达到0.8以上,因此在进行进气系统声学仿真时,滤芯的作用不能忽略。

图8 吸声系数测试

图9 滤芯吸声系数

2.2.2 滤芯声阻抗计算原理

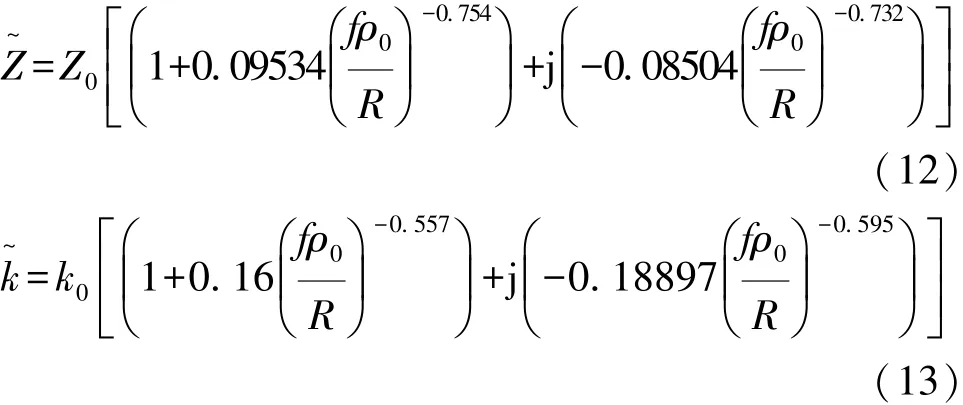

在进行声学有限元仿真时,通常可将滤芯假定为均匀、各向同性的多孔材料。根据吸声材料的声学理论,若多孔介质的骨架静止时,在宏观尺寸上,多孔介质材料可用等效流体代替[9],其声阻抗和复波数[10]可表示为

式中:Z0为空气的特性阻抗;ρ0为空气密度;R为比流阻率,一般可以通过试验获得,Pa·s/m2。

2.3 穿孔管声阻抗计算

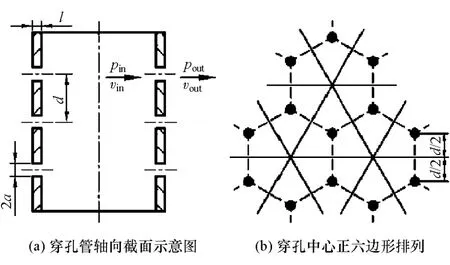

柴油发动机的空滤器中除滤芯外,往往还设有穿孔管与纤维棉组成的复合结构再次过滤空气,这层纤维棉较薄(通常1~2mm左右),因此在声学计算时可只考虑穿孔管的作用。穿孔管存在大量小孔,使得有限元网格划分的工作量巨大,且小孔处的网格需要细化,质量不易控制。在声学有限元计算中,可通过定义穿孔管内外壁之间的传递导纳关系来间接模拟小孔的声学性能。本文中所研究的空滤器中,声音由穿孔管内壁向外传播,如图10所示,穿孔管外直径为120.8mm,壁厚l=0.4mm,穿孔中心为正六边形均匀分布,小孔半径a=2mm,相邻小孔中心间距d=6mm,穿孔管孔隙率ε=40.3%。

图10 穿孔管结构图

穿孔管内表面的法向振动速度和声压分别为vin和pin,外表面的法向振动速度和声压分别为vout和pout,它们满足如下传递导纳关系:

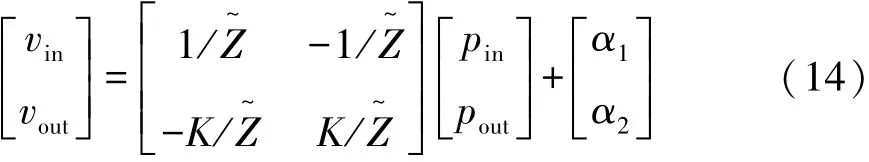

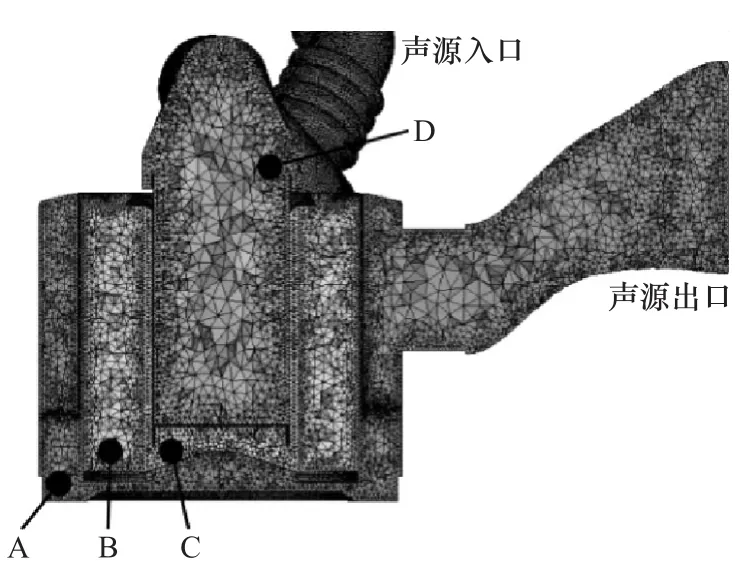

式中:ω为圆频率;η为流体动力黏度,Pa·s。根据式(15),本例中穿孔管在各频率下的声阻抗计算值如表2所示。

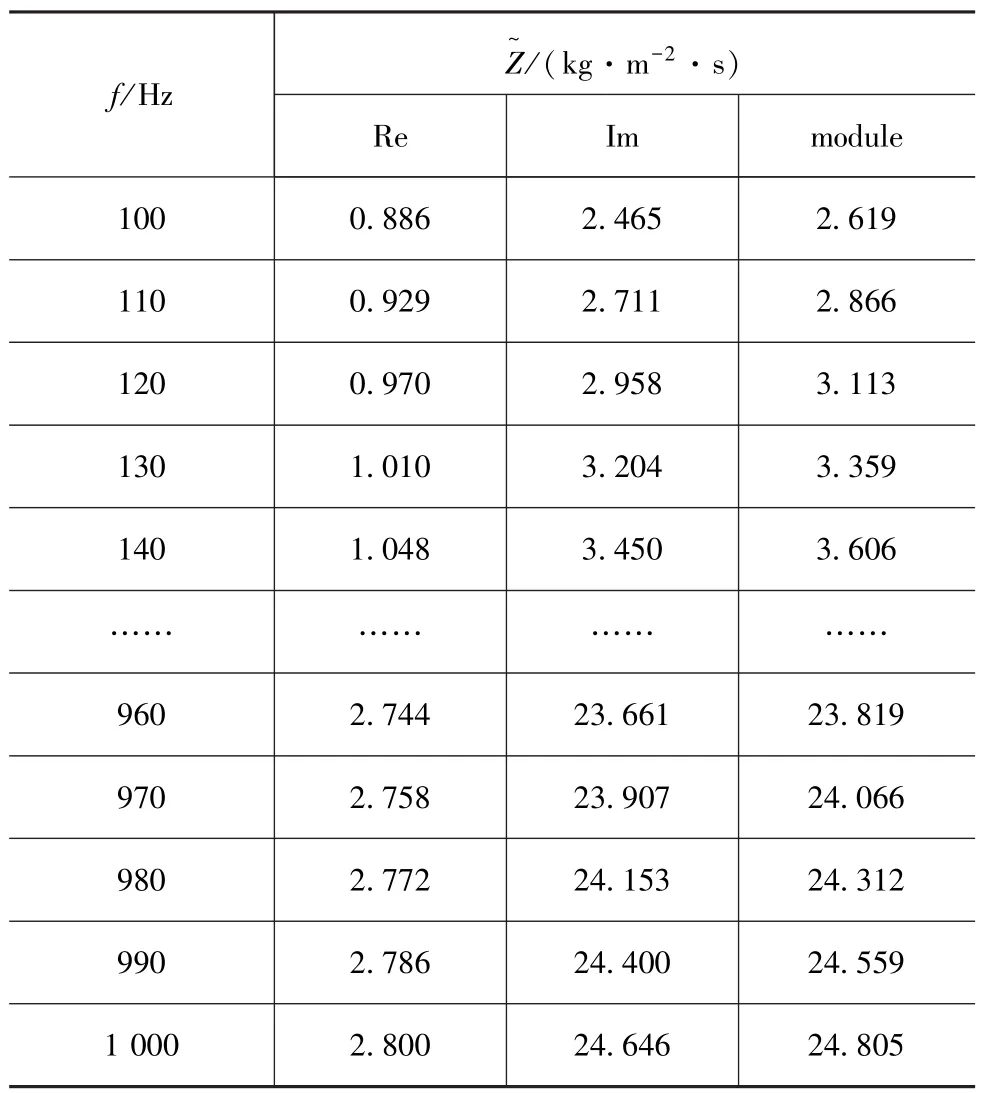

2.4 精细化声学有限元建模

采用三维设计软件建立了进气系统的实体模型,然后进行声学有限元网格划分。如图11所示,进气系统声腔分为4个部分:A为引气管至滤芯外表面的空腔;B为滤芯本体;C为滤芯内表面至穿孔管外表面的空腔;D为穿孔管内表面至涡轮增压器进气口的空腔。网格划分过程中,以上4部分分别单独进行划分,A,B和C相通,交界面处共节点;C与D之间为穿孔管,不画出实体网格,因此C与D不连通。为保证网格质量,所有网格均采用四面体网格;最高分析频率为1 000Hz,遵循每波长6个线型单元的规则,网格的单元最大尺寸控制为50mm;最小尺寸受声场结构限制,由于导流装置存在较多叶片和筋板,嵌在A中间,使得A的空腔结构极为复杂,为真实地反映内部声场,严格按照原始结构建立有限元模型,控制叶片与筋板附近最小尺寸为1.5mm,其余位置网格最小尺寸为3mm。

表2 穿孔管各频率声阻抗

图11 进气系统的声学有限元网格

将网格导入声学有限元软件中进行材料属性、边界条件和计算频率的设置。为A,C和D区域赋予空气的材料属性;至于B区域的滤芯,其等效声速和等效密度与空气相同,结构因子取3,滤芯的孔隙率一般可近似取0.95左右,比流阻率取R=20kPa·s/m2;穿孔管通过定义内外表面的传递导纳矩阵来表示,由于不同频率下传递导纳数值不同,故须将矩阵的每个分量建立成表格导入程序中,作为计算边界条件。在声源入口和出口端面分别定义单位速度边界和全吸声边界。计算频率为278Hz单频和100~1 000Hz频段,频率间隔为10Hz。在声学有限元软件中进行声学响应计算,得到进气系统在各计算频率下的声压云图,然后提取声源入口和出口端面的复声压,根据TL计算公式,可计算出进气系统在各计算频率下的TL值,并绘制成曲线(图12)。

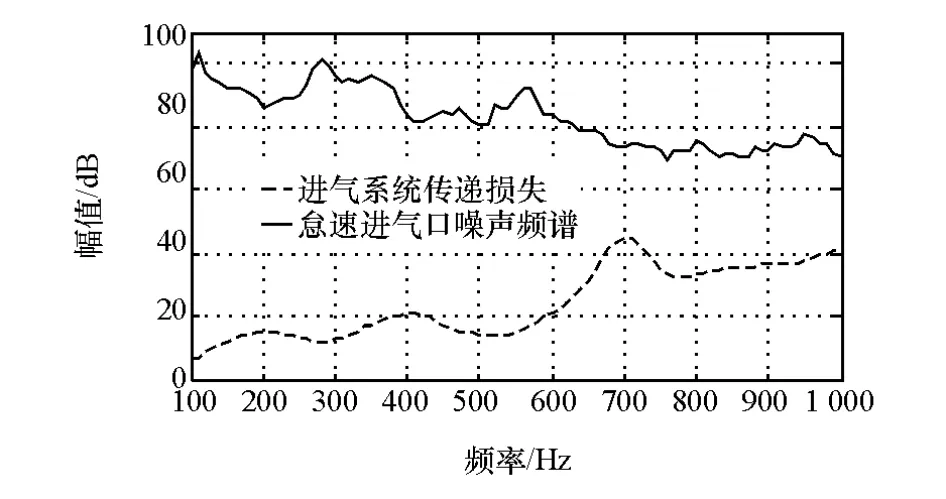

图12 传递损失曲线与进气口噪声频谱对比

2.5 模型验证与仿真分析

怠速工况下,发动机负荷低,进气量小,涡轮增压器不参与工作。另外,发动机激励源优势频率主要为2阶(25Hz),远低于最小分析频率(100Hz),在100~1 000Hz分析频段内,空滤器及进气管道对噪声的消除起主导作用。因此怠速工况下,在100~1 000Hz频段内,进气系统消声效果好(即TL大)的频段,进气口辐射噪声会明显降低;相反,进气系统消声效果差(即TL小)的频段,进气口辐射噪声会明显增加。根据这一原理,本文中采用以下方法进行模型验证:对比进气系统TL仿真曲线与怠速进气口噪声频谱图,若进气系统TL的峰(谷)值频率与怠速进气口噪声频谱的谷(峰)值频率一一对应,说明TL的仿真结果可靠;否则,说明仿真结果不可靠。

采用上述方法,将进气系统TL仿真曲线与试验测得的怠速进气口噪声频谱进行对比(图12),表3中列出了两曲线的峰(谷)值频率,其中符号“↑”表示峰值频率,“↓”表示谷值频率。对照表中的数据显示,TL曲线出现的峰(谷)值频率与频谱的谷(峰)值频率对应较好,仅在530和780Hz附近分别存在5.6%和2.5%的偏差,说明进气系统声学有限元模型准确,可用于进一步的声学分析与改进。

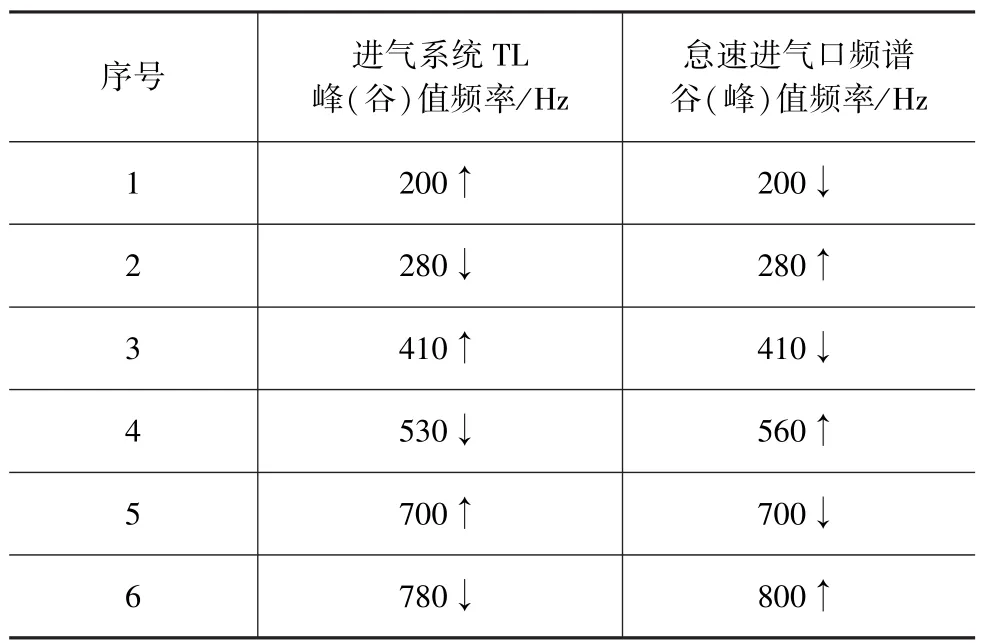

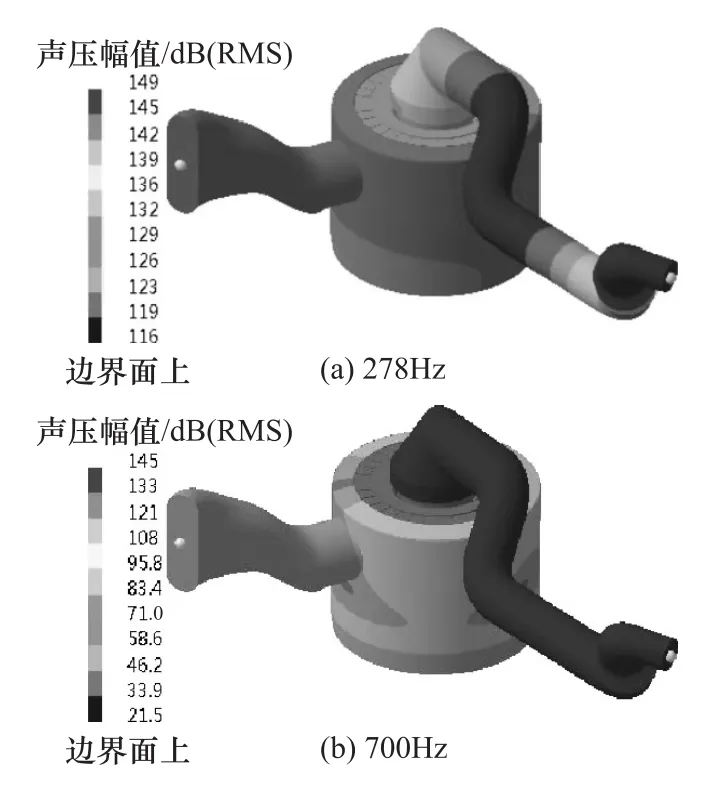

图13为进气系统在278和700Hz处的声压分布云图,两频率处TL分别为12和45dB。进气系统在有滤芯和无滤芯情况下TL的计算值对比如图14所示。由图可以看出,滤芯使得进气系统TL曲线趋于平滑,且由于滤芯的吸声作用,在200Hz以上的大部分频段TL都有较大提高。考虑滤芯作用时,该系统的TL在250~400Hz频段均在20dB以下,先降低后升高,在278Hz附近达到最小值,这导致 250~400Hz频段内,尤其是278Hz附近,进气口辐射噪声较大,这与整车试验结果相吻合,同时也为改进措施的制定提供了方向。

表3 峰(谷)值频率对照表

图13 进气系统声压分布云图

图14 有、无滤芯进气系统TL计算值

3 消声器的设计与验证

3.1 消声器设计

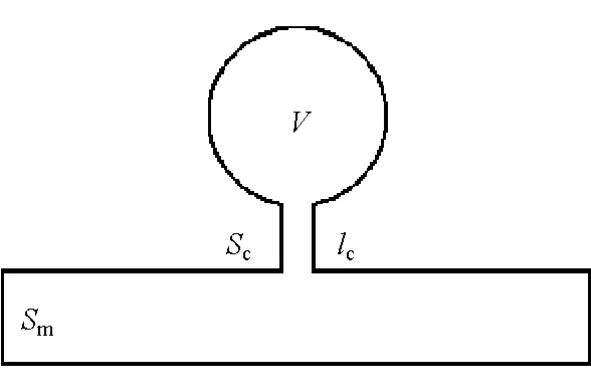

受进气系统空间限制,控制250~400Hz的噪声,可选用多个赫姆霍兹(Helmholtz)消声器(见图15),它类似于动力吸振器[12]。动力吸振器中一个附加质量和一个附加弹簧组成一个子系统,子系统的运动可消除主系统中某个频率的振动。赫姆霍兹消声器的空腔就好像是弹簧,连接管中的空气类似于动力吸振器中的附加质量,因此即可消除某个频率的声波。

图15 赫姆霍兹消声器

赫姆霍兹消声器的共振频率为

传递损失为

式中:c为声速;Sc和lc分别为连接管的截面积和长度;V为容器体积;Sm为主管道截面积。

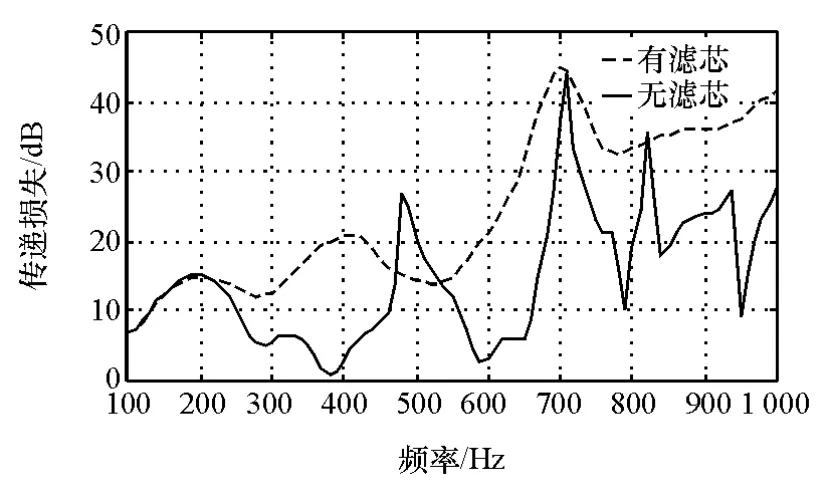

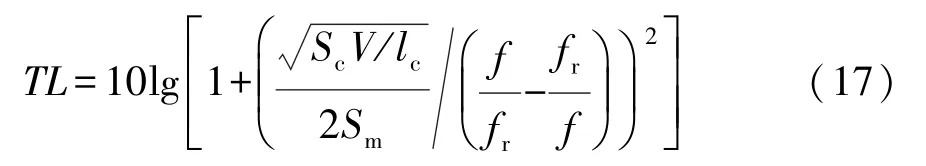

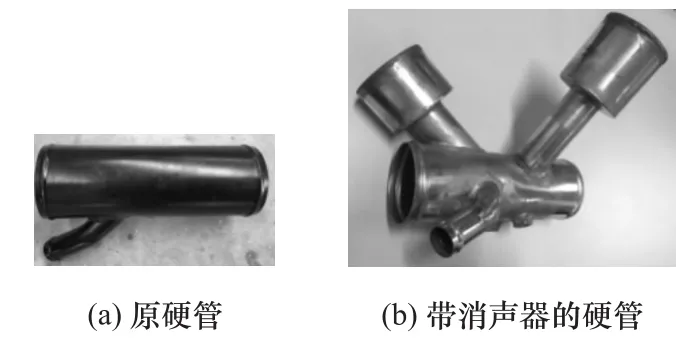

根据式(16)和式(17),设计两个赫姆霍兹消声器,共振频率分别为278和320Hz,且叠加后消声频段覆盖250~400Hz。受进气系统布置空间的限制,将消声器并排置于原进气硬管上,如图16所示。对比改进前、后进气系统TL的计算结果(图17),改进后TL除在500Hz附近略有降低外,在100~470Hz的中低频均有不同程度提高,且增幅在250~400Hz频段平均达到了 24.7dB,在 278Hz附近达到了28.4dB,说明改进后的进气系统在目标频段消声效果良好。

图16 进气系统改进

图17 改进前、后的进气系统TL对比

对改进后的进气硬管进行模态验证:改进后的进气硬管1阶固有频率为181Hz,发动机最高转速对应的基频为43.3Hz,其2阶频率为86.6Hz,远小于改进后进气硬管的1阶固有频率,因此安装消声器后的进气硬管不会与发动机产生共振。

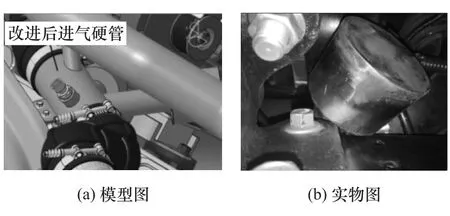

3.2 道路验证试验

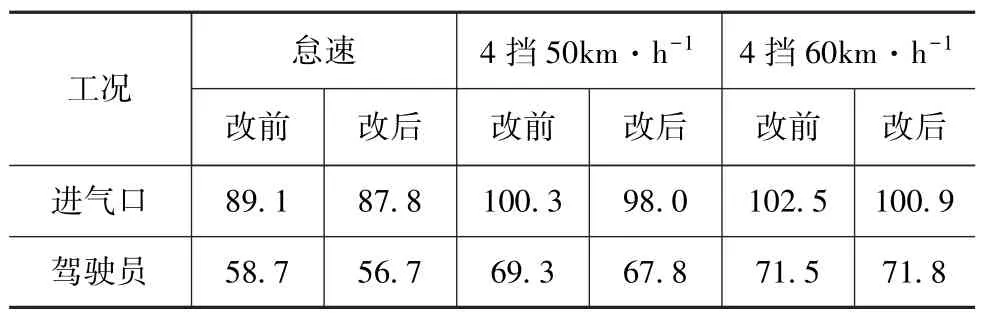

将装有消声器的进气硬管安装到进气系统上,如图18所示,测试车辆在怠速、4挡50和60km/h等工况下,进气口和车内驾驶员右耳位置的声压级(A计权,下同),结果如表4所示。由表中数据可以看出,在3种工况下,改进后进气口测点的声压级分别降低了1.3,2.3和1.6dB,驾驶员右耳测点的声压级分别降低了2,1.5和-0.3dB(“-”表示声压级升高,可能是由于改进前、后两次的测试环境或发动机转速不一致导致)。综合声压级测试结果可以得出,本文中所设计的消声器有效降低了进气口辐射噪声和车内驾驶员位置的噪声。

图18 装有消声器的进气系统

表4 进气系统改进前、后各工况下声压级对比dB(A)

4 结论

本文中针对某豪华中型客车进气口辐射噪声和车内驾驶员位置噪声水平较高的问题,系统地、有针对地提出了一整套噪声溯源追根、仿真改进、试验验证的方法和流程。

(1)根据声模态试验结果和针对怠速工况下的偏相干分析结果,确定了进气口对车内噪声贡献最大的频率特征,结合匀速工况下进气口噪声频谱特征,最终确定了需对进气系统针对278Hz和250~400Hz频段进行改进。

(2)空滤器的滤芯在中高频具有良好的吸声效果,本例中在660Hz以上,滤芯吸声系数达到0.5以上,因此滤芯在声学仿真中不能忽略。结合滤芯和穿孔管的声学特性,有限元方法建立了进气系统精细化声学模型,获得了进气系统声压云图和TL曲线。

(3)采用对比进气系统TL曲线的峰(谷)值频率与怠速进气口噪声频谱的谷(峰)值频率的方法验证了进气系统有限元模型的准确性。当分析频率避开发动机主要峰值频率时,采用噪声频谱与有限元软件相结合获取复杂系统TL的方法是可行的。

(4)针对目标频段设计了双Helmholtz消声器并集成到进气硬管上,使其模态避开发动机的2阶固有频率。改进后的进气系统在250~400Hz频段,尤其是278Hz处,TL显著提高,结合道路验证试验的声压级测试结果可以得出,本文中所设计的消声器有效地降低了进气口辐射噪声和车内噪声。

[1] 刘丽媛.增压器噪声控制与进气消声器设计研究[D].哈尔滨:哈尔滨工程大学,2010.

[2] 朱廉洁,季振林.汽车发动机空气滤清器消声特性研究[J].汽车工程,2008,30(3):260-263.

[3] 李恒,郝志勇.涡轮增压器进气口消声器设计与性能评估[J].汽车工程,2015,37(4):435-439.

[4] 王建锋,张维峰,李平.基于偏相干分析的大型客车振动源识别试验研究[J].汽车技术,2014(2):36-39.

[5] 侯锁军,杜艳霞.基于整车噪声控制的消声器分析与改进[J].汽车工程,2013,35(10):944-948.

[6] 袁守利,辛超,刘志恩,等.汽车排气消声器三维声场分析[J].噪声与振动控制,2014,34(1):113-117.

[7] 邓丹丹.基于声模态的客车车内噪声有源控制仿真研究[D].重庆:重庆大学,2015.

[8] 练宏俊,卢耀祖,陈卫,等.基于偏相干分析法的装载机司机室噪声源识别[J].同济大学学报(自然科学版),2001,29(11):1313-1316.

[9] 毕嵘.汽车进排气消声器性能的数值仿真研究[D].合肥:合肥工业大学,2007.

[10] NICE M,GODFREY D.Measurement of characteristic impedance and propagation constant for trim packages[C].Proceedings of the First International AutoSEA Users Conference, San Diego,USA:[s.n.],2000.

[11] HOU K.Measurement and modeling of micro-perforated panels[J].Dissertations & Theses-Gradworks,2009.

[12] 庞剑,谌刚,何华.汽车噪声与振动理论与应用[M].北京:北京理工大学出版社,2006.