某带附加台架汽车模型风洞试验精度验证∗

2018-03-15袁志群吉斯汉谷正气刘显贵许西安

袁志群,吉斯汉,谷正气,刘显贵,3,许西安

前言

随着车速的提高,汽车空气动力学性能备受重视,风洞试验是评估汽车空气动力学性能的重要手段。因此,世界各大汽车公司都不惜投入巨资建设专有的汽车风洞,国内外高校也投入大量资金建设和改造现有的风洞,在高速试验段加装天平测力系统和边界层控制系统,借助先进的设备和科学的方法开展汽车空气动力学性能研究。

从现有研究可知,目前国内的高校都投入了大量资金购买先进的边界层控制系统和模型支撑系统,用来建设汽车风洞高速试验段。吉林大学汽车风洞试验室采用移动带地面效应模拟系统[1],其洞体结构为回流开式[2],带有宽带式移动地板和前部垂直抽吸系统,试验段气流稳定,速度梯度小;湖南大学汽车风洞试验室采用抽吸固定地板的方式消除地板边界层的影响,根据抽吸参数变化对流场的影响,对抽吸参数进行了优化,提高了试验精度[3],试验模型采用四轮支撑的形式与六分力浮框式应变天平连接[4],设计制造了一套固定锁紧装置,防止模型在试验过程移动,影响测量结果[5];同济大学上海地面交通工具风洞中心是国内唯一的全尺寸汽车风洞试验室,试验段也是回流开口式,地面效应采用五带移动路面系统和转盘,试验模型与天平转盘采用轮下连接的固定方式[6],采用固定模式的锚定方式,试验方案更安全,测量结果更精确[7]。试验段喷口处加装了涡流发生器,使流场品质显著提高[8]。

厦门理工学院风工程试验室于2017年竣工验收,是福建省首座风洞试验室,可用于汽车模型风洞试验,本文中采用计算机辅助设计与分析的方法,在该风洞高速试验段设计了一种经济简便、满足工程精度要求的汽车模型风洞试验台架,建立了某汽车风洞试验的数值分析模型,根据该模型的风洞试验结果,分析了影响试验精度的关键参数,并对试验台架的干扰进行了分析与修正。

1 试验台架结构与原理

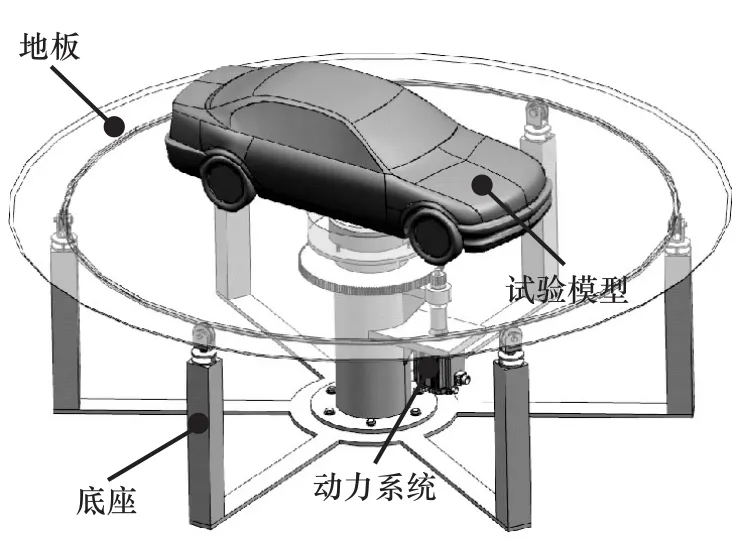

试验台架位于风洞高速试验段,由底座、地板、动力系统和试验模型4部分组成,如图1所示。

图1 试验台架结构

底座与风洞地板采用螺栓连接,动力系统安装在底座的中间立柱上,四周的6根立柱起辅助支撑作用;地板位于底座之上,抬高的地板可以消除地面边界层的影响。滑轮安装在底座四周的6根立柱上,地板可绕底座的中心轴旋转,以模拟不同横摆角的工况;动力系统动力源为交流伺服电机,通过转化电信号输出动力和运动,可实现精准的速度和转角控制,满足设计功能要求。动力通过立式电机输出,经过1级斜齿轮减速后传递给地板。试验模型固定在地板上,气动力天平安装在模型之内,实现气动力测量。

2 试验台架数学模型的建立

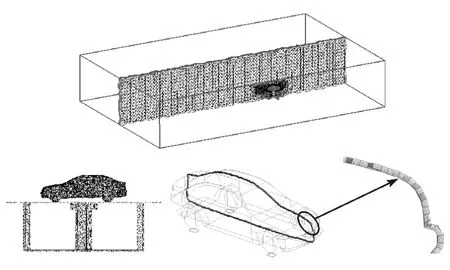

为验证台架结构的试验精度,利用计算流体动力学方法建立数学分析模型。在三维建模软件Siemens NX 10.0中,构建试验台架的几何模型,如图1所示,保留主体结构,并对局部细节进行适当简化;在前处理软件ICEM-CFD中,采用OCTREE方法对求解域进行离散,划分5层三棱柱网格精确捕捉车身表面附面层,在流动分离区域对网格进行细化,共划分非结构化网格540万个,计算模型网格如图2所示,定义该计算模型为模型1。

图2 模型1计算网格

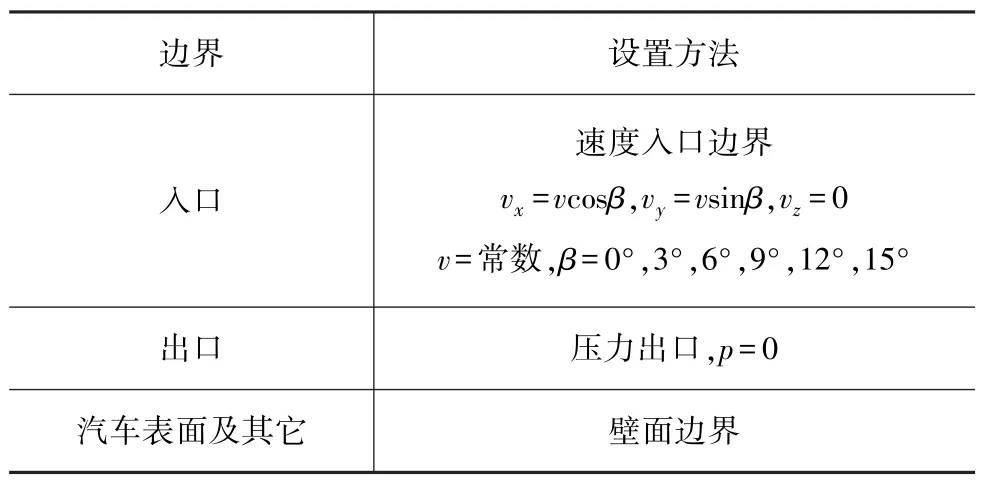

汽车属非流线型物体,车身表面曲率变化大,流动分离剧烈,属于三维不可压、等温、定常流场[9-10]。求解计算在大型商业软件Fluent中完成,根据现有研究现状可知,Realizable k-e湍流模型广泛应用于汽车外流场分析,其计算精度比其它湍流模型更高[11-13]。车身附面层采用标准壁面函数求解,空间离散格式采用2阶迎风格式,计算方法运用SIMPLE算法,侧风的计算方法参见文献[14]和文献[15],其它边界设置见表1。

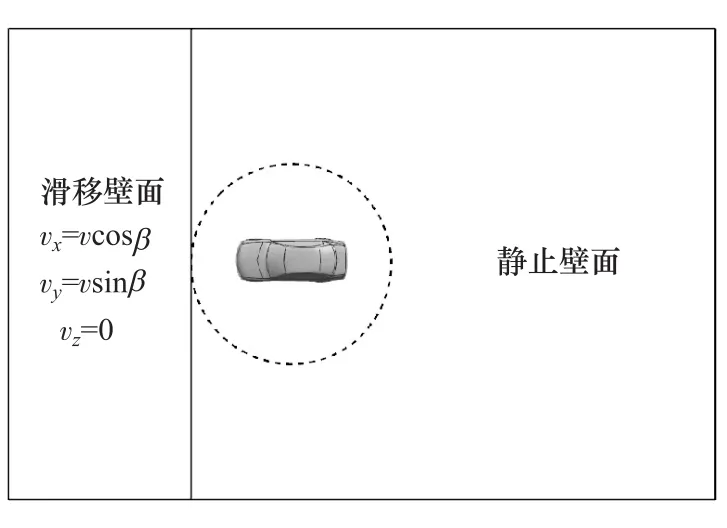

为验证数学分析模型的准确性和试验台架支架对汽车流场的干扰影响,另建立汽车外流场分析的常规模型,建模方法详见文献[14],定义该计算模型为模型2。为使之与模型1和风洞试验的地板边界层数据接近,使计算结果具有可比性,将地板一分为二,如图3所示。模型2网格划分和其它边界条件设置与模型1完全相同。模型2风洞试验在湖南大学HD-2风洞完成,如图4所示,流场测量采用粒子图像测速技术(PIV)。

表1 边界条件设置

图3 模型2地板边界条件

图4 模型2风洞试验

3 结果分析与讨论

通过大量的数值分析得知,台架地板直径、台架高度和台架形状是影响模型气动特性数据变化的主要因素,其中台架地板直径影响最大,它会影响地板边界层的速度分布和汽车周围流场,气动阻力和气动升力会随之改变,试验结果如图5~图12所示,图中L为车长。

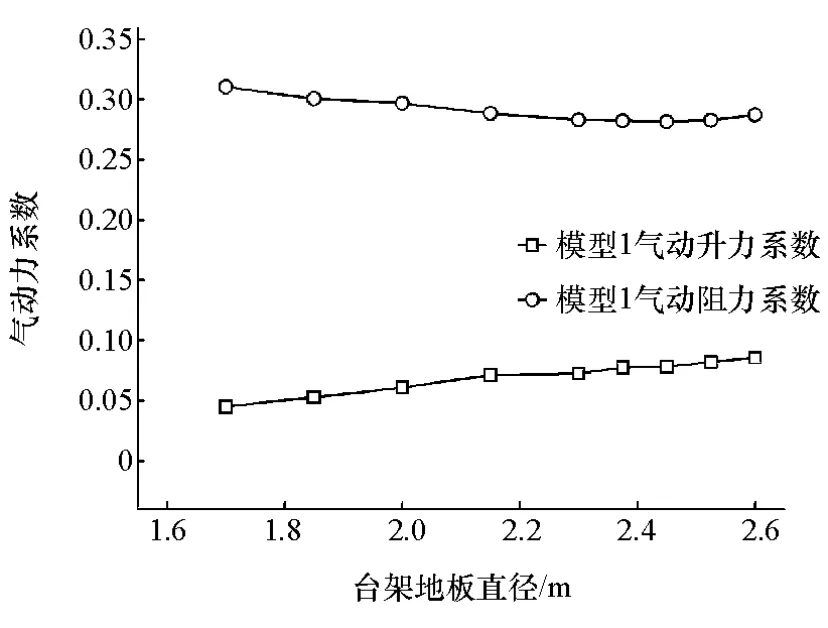

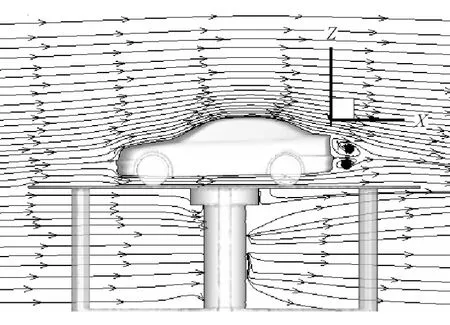

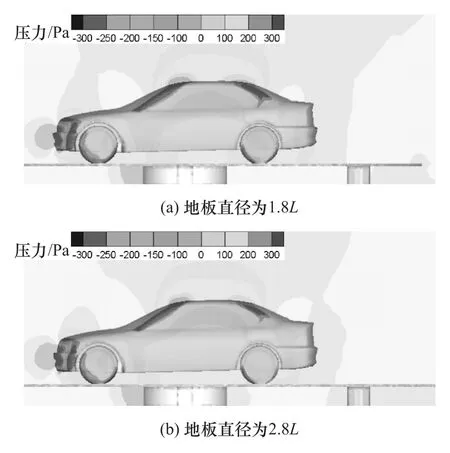

图5为模型1在横摆角为0°、风速为30m/s工况下气动力系数随地板直径变化的关系曲线。由图5可见,随着地板直径的增加,气动阻力系数先减小后稍有增加,而气动升力系数则一直呈增加趋势,但变化越来越缓慢。地板直径较小时,地板前缘的气流分离和再附着、地板后缘的气流分离对汽车近地面流场产生严重干扰。地板前缘的再附着气流使接近汽车前端的气流速度方向发生改变,不再是水平来流方向,而是与水平线成一定夹角,如图6中箭头所示。地板直径越小,夹角越大。夹角增大时,X轴方向气流速度减小,气动阻力减小,Z轴方向气流速度增加,气动升力增加。图7和图8分别为模型1纵对称面的车身表面压力云图和车底速度。由图可见,当地板直径较大时,汽车底部边界层增厚,车底气流阻塞效应增强,车底流速减小,压力升高,因此气动阻力和气动升力都会增加。

图5 气动力系数随地板直径变化关系

图6 模型1纵对称面流线图

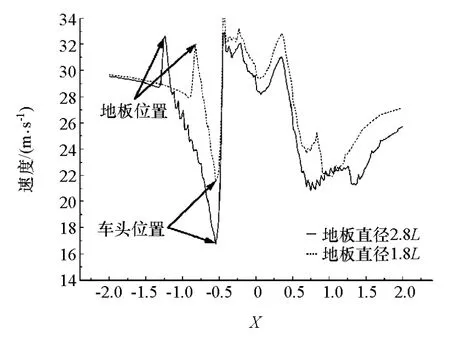

由图8可见:当来流遇到台架地板时,由于地板前缘的影响,气流在此处加速,并改变运动方向,速度会出现第一个峰值;当气流遇到车头时,由于车头的阻滞作用,速度急剧下降,在车头位置降到最低,然后气流在车头下缘加速,出现另一个速度峰值;由于汽车底部的阻塞效应和黏性的影响,车底气流速度逐渐减小。地板直径越大,车身底部同样位置的边界层越厚,速度越低,当地板直径从1.8L增加到2.8L时,车底平均速度降低了6.2%。

图7 模型1纵对称面和车身压力云图

图8 模型1纵对称面车底速度分布

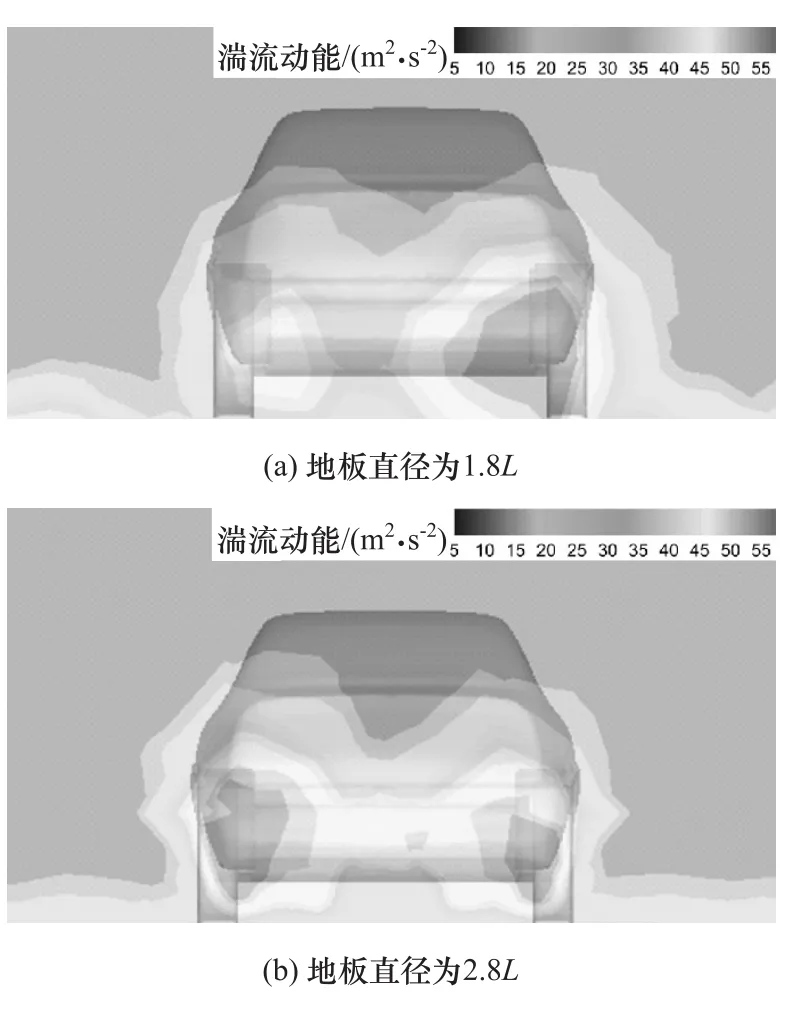

图9 模型1尾部湍流动能云图

图9 为不同地板直径下距离车尾0.55m处湍流动能分布云图。由图可见:当地板直径较小时,台架支架的尾流将会严重影响汽车尾部气流,汽车尾涡与台架尾涡相互作用。从图6也可明显看出车尾气流的相互干涉,这些现象都会改变汽车尾部流场,进而导致气动力的变化。

通过以上分析可知,地板直径大小的变化会影响汽车前端气流方向、车底流速分布和尾涡形态。结合图5数据分析可知,存在一个合理的地板直径,风洞台架对模型周围流场干扰最小,汽车周围流场与实际情况相符,气动力系数接近实际值。以模型2风洞试验数据为参照,当地板直径约为2.45m(2.6L)时,气动力系数计算值与风洞试验值偏差最小,如表2所示。

表2 气动力系数结果对比

误差产生的原因主要包括两方面:一方面是由于数值计算本身带来的误差,包括模型一致性、网格划分和边界条件设置等,这些误差不可避免,根据以往的工程经验可知,该部分误差可控制在5%以内[14];另一方面是台架支架的干扰,虽然某一尺寸的地板直径能将误差控制到最低,但或多或少都会影响汽车近地面的流场。为研究支架干扰产生的误差量,对比了模型1和模型2数值计算结果,如图10和图11所示。

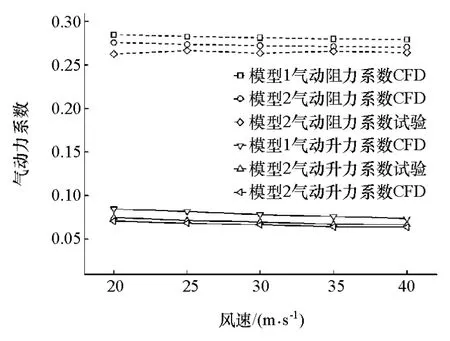

图10 气动力系数随风速变化关系

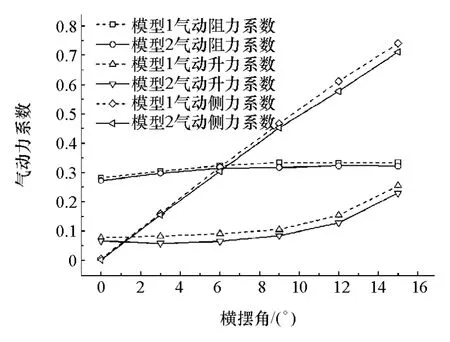

图11 气动力系数随横摆角变化关系

图10 为横摆角为0°时,模型1和模型2的气动力系数随风速而变化的关系,模型1台架地板直径取2.6L。由图10可见,模型1和模型2气动力系数变化趋势相同,且都比较稳定。随着风速的升高,气动力系数稍有降低。只是由于支架对流场的干扰影响,模型1气动力系数均高于模型2。通过对比模型2的计算分析结果与风洞试验结果可知,两者比较接近,以试验值为基准,气动阻力系数平均计算误差为3.1%,气动升力系数平均计算误差为4.8%,证明了本文数值计算方法可行,结果可信。

图11为风速为30m/s时模型1和模型2的气动力系数随横摆角而变化的关系。由图可见,气动力系数随着横摆角的增加而增加,气动侧向力系数增加明显,其次为气动升力,而气动阻力变化比较平缓,与前人的研究结论吻合[16-17]。另外,由于支架的影响,模型1的气动力系数均高于模型2,且差值随着横摆角的增加而增大。当横摆角为15°时,支架的干扰使气动阻力系数增大了0.014,即4.2%,使气动侧力增大了0.029,即3.9%,使气动升力增大了0.024 6,即9.7%。从百分比看,支架干扰对气动升力影响较大,对气动阻力和气动侧力的影响较小。这也与上面分析的结论吻合,因为台架的干扰会影响汽车前端流场和边界层分布,是引起升力变化的主要原因。通过对比分析模型1和模型2的气动力数据,可为台架的干扰修正提供理论依据。

虽然台架会对流场产生干扰,使气动力数据不同程度增加,但合适的台架地板直径可使干扰量降到最低,气动阻力系数和气动升力系数误差在8%以内,说明该风洞台架的气动力试验精度较好,能满足工程实际的要求。为了进一步验证风洞台架的试验精度,接下来将从流场测量数据进行对比,如图12~图14所示。

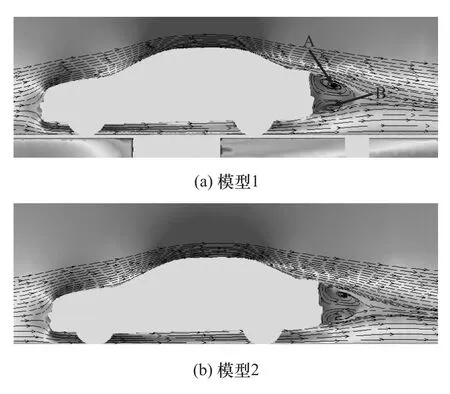

图12 纵对称面速度云图和流线图(β=0°)

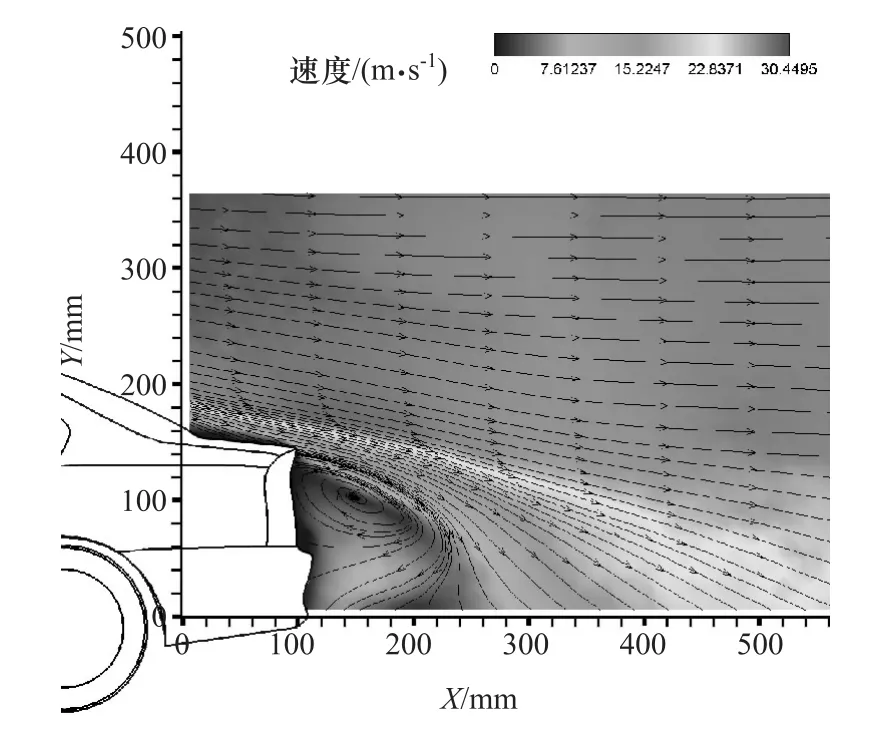

图12 为模型1和模型2纵对称面速度云图和流线图。由图可见,车尾存在两个旋向相反的椭圆形尾涡,顺时针涡A是由尾部行李箱的上缘气流拖曳形成,逆时针涡B是由车底部气流翻卷至尾流中形成,且涡A的尺寸比涡B大,占据尾涡空间的主要部分。两个模型的气动数据计算结果比较接近,车头和车尾速度分布与气流流向、尾涡形态与位置都非常相似,但在车底气流速度分布存在一定的差别。对模型2车尾主涡A进行PIV测量,结果如图13所示。由图可见,主涡A的形态、涡核的位置计算准确,局部区域速度大小存在一定差别,进一步证明了风洞台架流场干扰小,试验精度高。

图13 模型2车尾主涡A风洞试验测量值(β=0°)

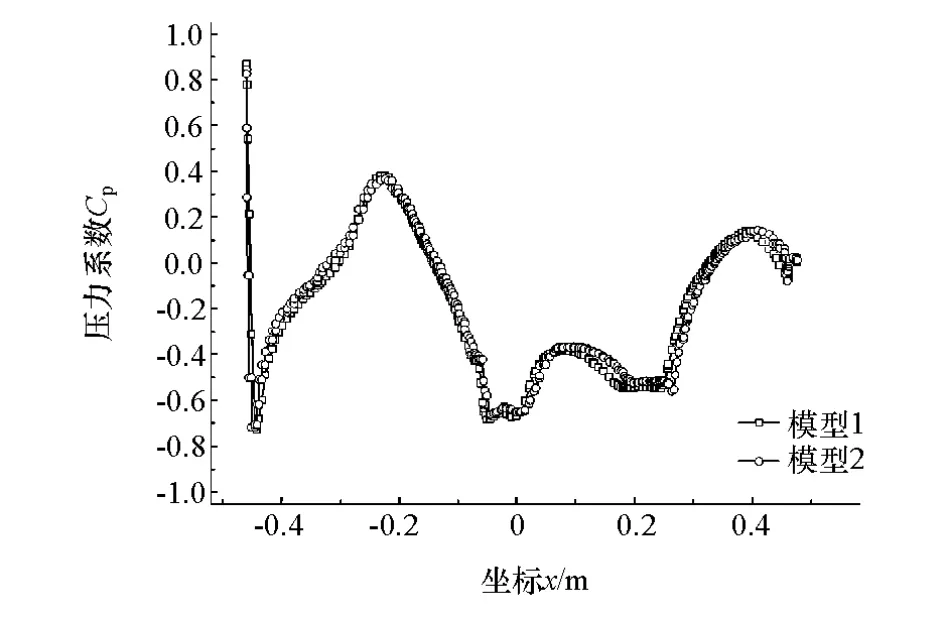

图14 给出了模型1和模型2在横摆角为0°、风速为30m/s时,纵对称面车身上表面压力系数分布。从图可见,压力系数大小、分布形态基本相同,说明台架对车身上表面流场干扰较小。

图15为模型1和模型2在横摆角为15°、风速为30m/s时车身迎风侧压力云图。从图可见,压力大小、正压和负压分布区域及压力变化基本一致。

图14 纵对称面车身上表面压力系数分布(β=0°)

图15 车身迎风侧压力云图(β=15°)

通过对比模型1和模型2的各主要气动特性数据可知,当试验台架地板具有合适的直径时,可将支架干扰量降到最低,汽车模型气动力试验误差最小,流场测量数据与风洞试验结果接近。

4 结论

本文中设计了一种简易的汽车模型风洞试验台架,利用计算流体动力学方法建立了其数学模型,总结了影响该装置试验精度的关键参数,分析了其影响规律,得到了该模型在不同风速、不同横摆角下的气动力数据,并与常规数学模型建模方法得到的数据和风洞试验数据进行了对比,得出以下结论。

(1)台架地板直径是影响试验精度的重要参数。气动阻力随着直径的增加先减小后增加,气动升力随着直径的增加而增大;地板直径较小时,主要影响车身前端气流和尾涡形态,地板直径较大时,主要影响地板附面层。

(2)试验台架支架干扰不可忽略。对气动升力影响较大,对气动阻力和气动侧力的影响较小。当横摆角为15°时,台架支架的干扰使气动阻力增大4.2%,气动侧力增大 3.9%,而使气动升力增大9.7%。

(3)台架装置的试验精度较好。当地板直径为2.6L时,支架干扰量最小,气动阻力计算精度为6.7%,气动升力计算精度为7.5%,且车身流场与风洞试验结果接近,试验精度达到工程要求。

[1] 张英朝,詹大鹏,赵婧,等.汽车风洞地面效应模拟系统影响的研究[J].汽车工程,2016,38(12):1434-1439.

[2] 张英朝,张喆,王婧宇,等.汽车模型表面压力系数的测试与数值模拟[J].汽车工程,2011,33(11):951-954.

[3] 杨易,蔡圣康,徐永康,等.抽吸系统对汽车风洞试验的影响及优化[J].中国公路学报,2015,28(2):119-126.

[4] 张勇,谷正气,刘长水,等.基于风洞试验与CFD分析的汽车前后轴气动升力计算的研究[J].汽车工程,2017,39(3):275-280.

[5] 张勇,谷正气,刘长水.车身姿势对风洞试验气动升力测量影响研究[J].汽车工程,2015,37(3):295-299.

[6] 周华,朱晖,杨志刚.整车风洞力/压同测实验方法研究[J].同济大学学报(自然科学版),2016,44(4):614-619.

[7] 陈力,刘晓辉,庞加斌,等.风洞试验中车辆锚定方式对气动力测量的影响分析[J].汽车工程,2014,36(11):1369-1371.

[8] 贾青,吴桐,杨志刚.涡流发生器对3/4汽车模型风洞流场品质的影响[J].同济大学学报(自然科学版),2014,42(6):956-962.

[9] KIM Jeong Jae, LEE Sangseung, KIM Myeongkyun, et al.Salient drag reduction of a heavy vehicle using modified cab-roof fairings[J].Journal of Wind Engineering and Industrial Aerodynamics,2017,164:138-151.

[10] TIENPHUC D,ZHENGQI G,ZHEN C.Numerical simulation of the flow filed around generic formula one[J].Journal of Applied Fluid Mechanics,2016,9(1):443-450.

[11] 杨易,郑萌,黄剑锋,等.基于非光滑表面与涡流干扰的车身气动减阻方法[J].中国机械工程,2016,27(7):982-988.

[12] 谷正气,陈阵,黄泰明,等.基于改进LRN k-e模型的汽车气动特性研究[J].中国机械工程,2015,26(18):2550-2555.

[13] 汪怡平,王涛,黎帅.基于自由变形技术的汽车气动减阻优化[J].机械工程学报,2017,53(9):135-143.

[14] 袁志群,谷正气,杨明智,等.底部结构对轿车侧风气动特性的影响分析[J].汽车工程,2017,39(1):28-34.

[15] 黄泰明,谷正气,丰成杰.不同波长瞬态侧风对汽车气动性能影响分析[J].中国机械工程,2016,27(22):3111-3117.

[16] KIM Se-Jin,YOO Chul-Hwan, KIM Ho-Kyung.Vulnerability assessment for the hazards of crosswinds when vehicles cross a bridge deck[J].Journal of Wind Engineering and Industrial Aerodynamics,2016,156:62-71.

[17] TSUBOKURA M,NAKASHIMA T,KITAYAMA M,et al.Large eddy simulation on the unsteady aerodynamic response of a road vehicle in transient crosswinds[J].International Journal of Heat and Fluid Flow,2010,31:1075-1086.