装备可靠性统计抽样策略

2018-03-12尹俊彦

尹俊彦

(驻八四四厂军代室,陕西 西安 710043)

0 引言

装备需经检验合格后才可以交付,虽然全数检验能够准确判别交验批的可靠性水平,但由于检验要消耗成本、花费周期,并且有的检验属于破坏性检验,因此抽样检验被广泛运用。采用不同的抽样体系,会制定出不同的抽样方案,为了澄清模糊认识,纠正习惯做法的错误,扭转方案制定的混乱局面,提出了科学的抽样策略。

1 统计抽样抽检特性分析

统计抽样是利用统计技术确定抽样方案并进行质量控制和评价的一种工程方法[1],它追求以尽可能低的检验费用获得对质量水平的有效保证。理想的抽查特性曲线如图1所示。即P≤P0时L(P)=1;P>P0时L(P)=0。

P0是订货方满意的质量水平上限,是判定批合格或不合格的分界线。然而即使采用全数检验,由于存在错检和漏检以及产品质量的随机波动,这种理想的抽查特性曲线也是难以实现的,实际的抽查特性曲线如图2。

L(P0)=1-α;L(P1)=β。

P0作为订货方认为批质量是否合格的指标,是订货方期待控制的质量界线,与GJB179A《计数抽样检验程序及表》中的AQL值基本对应(AQL定义为订货方认为可以接收的过程平均上限值),小于P0的批被大概率接收;P1是抽样方案本身可以有效控制的质量界线,是为了制定和评价抽样方案引入的一个参数,与GJB179A中的极限质量LQ相对应,大于P1的批被大概率拒收[2]。但这并不意味着批质量大于P1订货方才不满意,因为批质量只要大于P0订货方就认为属于不合格应该拒收,只不过由于采用了抽样检验,无法使P1=P0。由于难以既保证小于P0的批大概率接收,又保证大于P0的批大概率拒收,不得以才引入P1,退而求其次保证大于P1的批大概率拒收,可见P1是由于抽样方案的局限性带来的,并不是订货方期待控制的质量水平。鉴别力好的抽样方案应保证在P0与P1之间接收概率急骤降低,也即P0与P1的间隔要小,曲线的倾斜度要大。

α是对应于订货方满意的质量水平上限P0的弃真概率,β是对应于订货方希望尽量避免的劣质批质量P1的纳伪概率[3]。

从图2可以看出,批质量在0~P0时,均存在弃真的风险,风险的大小取决于P

从质量控制和鉴别的角度讲,实际的抽检特性曲线应尽可能接近理想的抽检特性曲线,也即尽量同时缩小弃真域和纳伪域,使曲线在P0点前面明显上凸在P0点后面明显下凹。

2 两种典型抽样体系的对比

控制装备可靠度下限RL对应的纳伪概率的抽样体系与GJB179A以AQL为检索项也即控制P0对应的弃真概率的抽样体系是两种典型的截然不同的抽样体系(下面分别简称RL抽样体系与AQL抽样体系)。

现行装备的可靠性指标一般是规定在某置信度时,可靠度不低于多少,或可靠度下限RL(RL=1-P1)为多少[4]。这种指标体系(RL抽样体系)的实质就是把装备按照孤立批去鉴别质量,即任何制定的抽样方案其抽检特性曲线必须要经过(P1,β)点。以某弹药的发火性指标“在置信度为0.9时,可靠度下限为90%[5]”为例,按照二项分布概率计算公式[6](已有现成的软件计算程序),确定出其对应的系列抽样方案见表1。

表1 RL抽样体系抽样方案

根据样本量大、中、小,分别选取表中(200,14)、(52,2)和(22,0)三个典型方案,并分别绘制出抽检特性曲线如图3。

三条抽检特性曲线均经过(P1,β)点,但这并不意味着三种方案是等效的,仅仅说明在批质量水平为P1时三种抽样方案的接收概率是一致的(都为β),比较三条抽检特性曲线可以发现,小样本量方案在P

事实上订货方真正关心和需要鉴别的是P是否大于P0,并不是P是否大于P1,而现行装备可靠性抽样指标是以控制P≯P1为目的的,这正是据此制定的抽样方案存在上述不合理现象的根本原因。

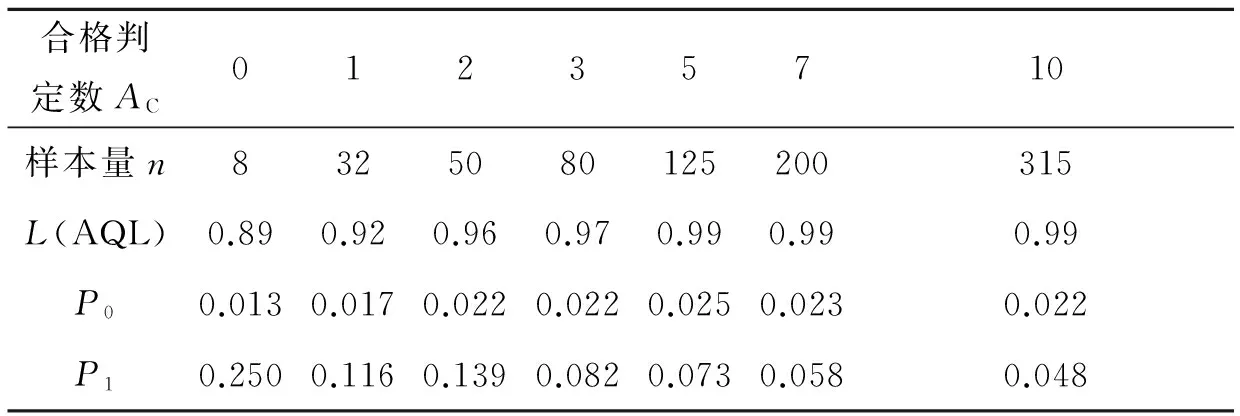

GJB179A是以检索AQL值确定抽样方案的,出发点是要保证P 表2 AQL抽样体系抽样方案 同样按样本量大、中、小,选(200,7)、(50,2)和(8,0)三个典型方案,并分别绘制出抽检特性曲线如图4。 可以看出,小样本量方案弃真域和纳伪域均最大,大样本量方案弃真域和纳伪域均最小,且随着n增大,AC/n也增大,并逐渐逼近P0,这说明双方风险随着n的增大而同步减小,n越大就越接近理想的抽检特性曲线。 GJB179A对孤立批的检验是在满足AQL不变的情况下控制极限质量LQ,也即既控制P0又控制P1,区别于单纯控制P1的RL抽样体系。 GJB179A抽检表的构建原理就是保证P小于AQL时批大概率接收,P大于AQL时抽检特性曲线急骤下降,之所以把AQL作为抽检表的检索项,正是由于AQL一方面是订货方认为可以接收的过程平均上限值具有实际的物理意义,另一方面AQL值附近也是抽检特性曲线上凸与下凹的转折点,GJB179A利用这种抽检特性,较好实现了对双方的保护。 综上对比分析可以看出,AQL抽样体系比RL抽样体系更加科学合理。 单个的抽样方案(或孤立批抽样)只能控制P小于P1,而一套抽样体系(或连续批抽样)却可以控制P小于P0,因为P0基本上对应的就是供货方的盈亏点,供货方在收益最大化的驱动下,势必要保证P小于P0,否则,如果P大于P0,供货方就可能赔本,这种赔本的买卖供货方又何苦供货呢?而订货方期待的正是使P小于P0。只有理解了抽样的本质和供货方、订货方各自的目的,才能制定出科学的抽样方案。 由于AQL抽样体系相对比较科学合理,而RL抽样体系则存在诸多弊端,因此有必要将RL抽样体系转换成AQL抽样体系,并相应确定出定型试验、鉴定检验和质量一致性检验的抽样方案。 定型试验往往是全数检验,但并不能直接用定型批的实际质量水平是否小于P0来判断是否能够通过定型,因为定型试验是对型号的鉴定,所以应看成是批量无穷大的抽样检验[7],定型试验要保证型号绝大多数批的质量水平小于P0。鉴定检验一般适用于型号定型或技术状态变更后试生产阶段的批交验,它是以已通过定型试验为前提的,同时,又要保证后续批的质量有较好的一致性。质量一致性检验是正常的连续批交验,是在经过定型试验和鉴定检验表明批质量相对稳定前提下进行的。 可以看出,相对于AQL抽样体系,质量一致性检验与其正常检验相对应,鉴定检验与加严检验相对应,定型试验对应的则是大样本量的加严检验。 在RL抽样体系下,大样本量的定型试验方案订货方风险太大,起不到有效鉴别型号质量的作用,而质量一致性检验方案则是在鉴定检验方案的基础上适度放宽形成的,没有严格的对应关系,因此,可以从满足规定置信度和可靠度的一系列方案中,双方协商选取相对合理均可接受的鉴定检验方案作为基准方案。确定了基准方案,下面就可进行抽样体系转换,并具体确定出各抽样方案:作为鉴定检验的基准方案等效于AQL抽样体系中的加严检验方案,以此确定出AQL值,与AQL值相对应的正常检验方案就可作为质量一致性检验的方案,AQL值不变适当增大样本量确定的加严检验方案即为定型试验的方案。当基准抽样方案不是标准样本量时,可以选取与GJB179A抽检表中相近的样本量通过线性插值进行方案转换(此时AQL值也相应发生变化)。 下面就以“在置信度为0.9时,可靠度下限为90%。”为例加以说明:从表1中选取双方认为合适的方案作为鉴定检验方案:(52,2);将(52,2)作为基准方案找到与GJB179A相近的方案是(50,2);按加严方案(50,2)查出AQL=2.5;在AQL=2.5对应的正常检验方案中选取(32,2)作为质量一致性检验的方案,插值转换后变成(33,2);按AQL=2.5,样本量为200,查出的加严方案(200,8)即为定型试验的方案,插值转换后变成(208,8)。最后汇总得到定型试验、鉴定检验和质量一致检验对应的抽样方案分别是(208,8)、(52,2)和(33,2),显然这套方案协调配套、严格性有合适的梯度,能够对双方起到很好的保护。 抽样方案的抽检特性曲线描绘的是对孤立批的鉴别特性,而连续批的质量是靠一整套抽样方案来控制的,定型试验、鉴定检验、质量一致性检验之间、部件检验与成品检验之间、静态检验与动态检验之间、出厂检验与入厂检验之间抽样方案必须协调配套,严格性留有梯度,不能彼此一般粗,同时随着质量水平的变化,抽样方案及时调整,保持高的敏感性,形成一套科学严密的控制体系。 AQL抽样体系对连续批是控制弃真概率为α时,批质量小于P0,而对孤立批是在AQL不变的情况下控制纳伪概率为β时,批质量小于P1,说明孤立批的检验更加严格,因此作为孤立批的定型试验和鉴定检验采用与质量一致性检验相同AQL值的加严检验方案。由于AQL抽样体系相对更加科学合理,不管是连续批还是孤立批检验,都应优先选用或转换后使用。 样本量越小,双方风险越大,样本量越大,试验成本越大,而增大批量可以有效提高订购效益(当然,批量的确定要考虑订货量、生产能力以及质量风险等因素,不能任意扩大),这样在检查水平不变的 情况下,样本量变大,双方风险变小,而样本量与批量的比率变小,试验成本相对降低。另外,尽量避免选用合格判定数为0的抽样方案,因为大于0的抽样方案抽检特性曲线在P0点前面上凸,在P0点后面下凹,而等于0的抽样方案抽检特性曲线没有上凸只有下凹,双方风险难以均衡控制。 制定抽样方案时经常苦恼的是,某些检验项目如果允许有失效,则要么达不到可靠性指标,要么需大幅提高样本量而难以承受,如果不允许失效,由于抽样的随机性又不可能保证每次抽样都是零失效,这时可用累积失效的方法来判定,即允许几个相关的项目出现失效,但累积失效数不能超过某个值;或要求不允许失效,但累积多少个批才允许有一个失效。用累积失效的方法判定,可有效解决样本量和控制风险的矛盾。 除了采用一次抽样方案外,还可采用多次、序贯抽样方案,计量抽样方案能大大节约样本量,也应该优先选择。另外,极限试验甚至过应力试验可有效鉴别装备的性能和质量水平,尤其适合定型试验和鉴定检验。 [1]冯长根,惠宁利.抽样检验[M].北京:北京理工大学出版社,1992. [2]国防科学技术委员会.GJB179A-1996《计数抽样检验程序及表》[S].北京:中国国家标准化管理委员会,1996. [3]GJB451A-2005可靠性维修性保障性术语[S].北京:中国人民解放军总装备部,2005. [4]GJB450A-2004装备可靠性通用要求[S].北京:中国人民解放军总装备部,2004. [5]GJBZ20119-1993炮兵引信战术技术指标通用要求[S].北京:中国人民解放军总参谋部,1993. [6]GB/T4088-2008数据的统计处理和解释二项分布参数的估计与检验[S].北京:中国国家标准化管理委员会,2008. [7]游宁,马宝华.成败型可靠性数据点估计与区间估计关系研究[J].探测与控制学报,1999,21(1):3-9.

3 抽样体系的转换及抽样方案的确定

4 抽样策略

4.1 抽样方案协调配套

4.2 优先采用AQL抽样体系

4.3 效益最大化

4.4 累积失效方法

4.5 优化抽样检验方式