可移动自行式材料提升系统设计及在引水隧洞混凝土施工中的应用

2018-03-09

(中国水利水电第六工程局有限公司,沈阳,110179)

1 工程概况

金沙江乌东德水电站右岸地下电站引水系统共布置6条引水隧洞,采用“单机单洞”向机组供水的方式,引水隧洞上弯段、竖井段及下弯段衬砌后内径均为12.50m,弯段的转弯半径为30.0m,转弯角度均为90°,上、下弯段高差达到130m。衬砌采用满堂红脚手架管配合定型钢模板进行施工,单条隧洞衬砌材料总量约200t。衬砌完成后材料吊运成为最大难题,未衬砌前可用汽车吊配合施工,衬砌完成后断面为圆形,无法停放起吊设备,为达到降本增效,满足多次倒运,避免材料积压,根据引水隧洞结构特征,自主设计了可移动自行式材料提升系统,成功解决了材料吊运难题。

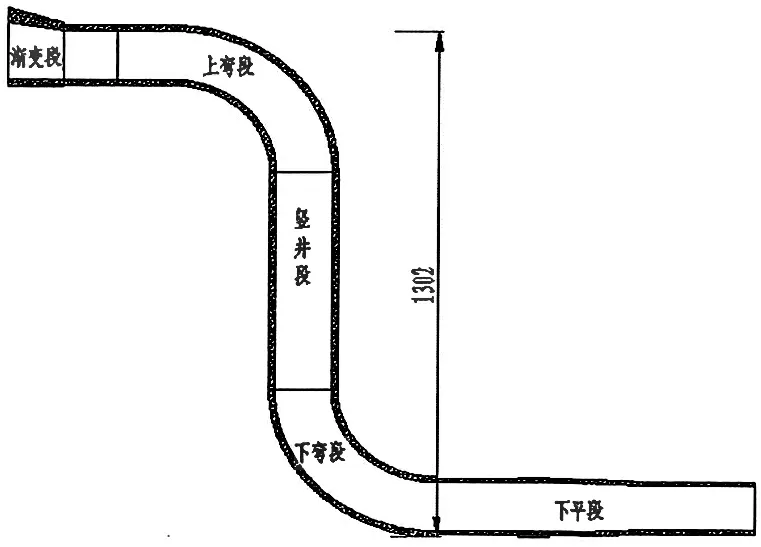

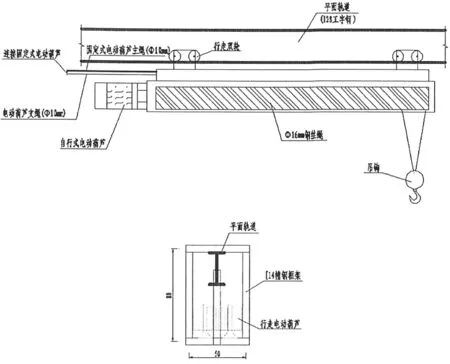

图1 引水隧洞结构布置

引水隧洞衬砌完成后结构如下图1。

2 施工总布置

2.1 引水上弯段可移动自行式材料提升系统布置

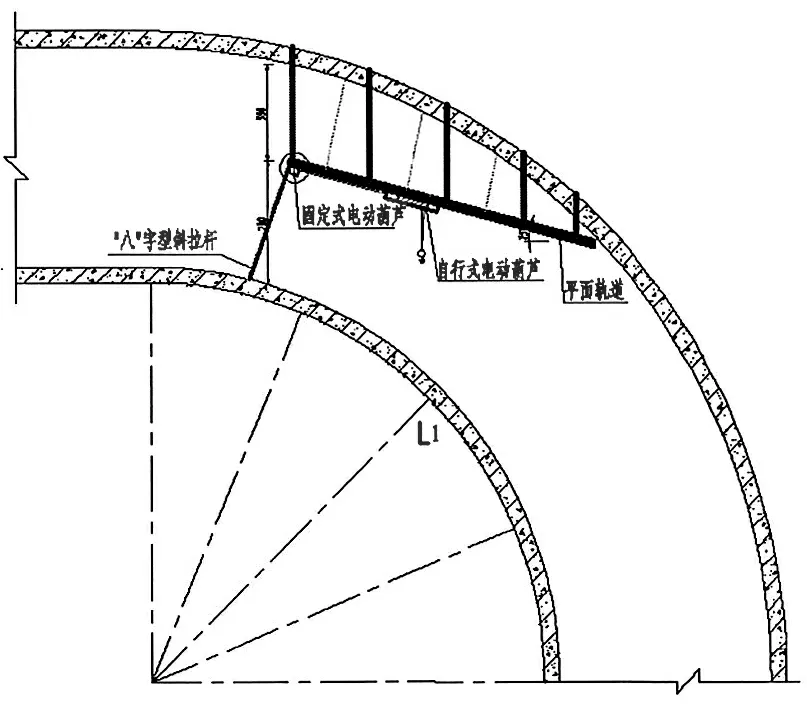

引水隧洞衬砌采用自下而上施工方式,满堂红排架从下弯段第1段开始搭设,随衬砌上升逐步搭设,在衬砌至上弯段第3、4段时,提前预埋可移动自行式材料提升系统固定装置,在上弯段全部衬砌完成后,利用前期预埋的固定装置安装自动提升系统。提升系统主要有固定装置、平面轨道、5t自行式电动葫芦、固定式电动葫芦等组成,完成井内的吊运任务。引水上弯段可移动自行式材料提升系统布置详见图2。

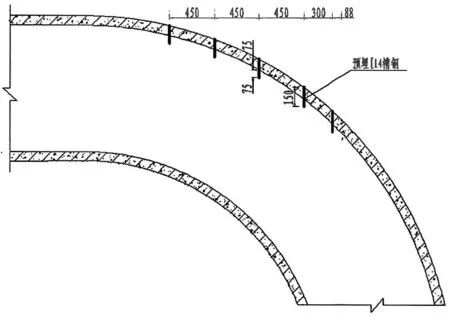

2.2 可移动自行式材料提升系统预埋件布置

可移动自行式材料提升系统布置在引水上弯段第3、4段正顶拱位置,通过在混凝土中预埋[14槽钢进行固定,槽钢共设置5组,每组2根,每组[14槽钢之间呈30°角背靠背布置,第一组[14槽钢距第2、3段混凝土分仓线水平距离88cm,第二组[14槽钢距第一组[14槽钢水平距离300cm,后四组[14槽钢之间水平距离均为450cm。预埋的[14槽钢长度为150cm,深入混凝土内75cm,外露75cm,与系统锚杆牢固焊接。预埋件布置详见图3。

图2 可移动自行式材料提升系统布置

图3 提升系统预埋件布置

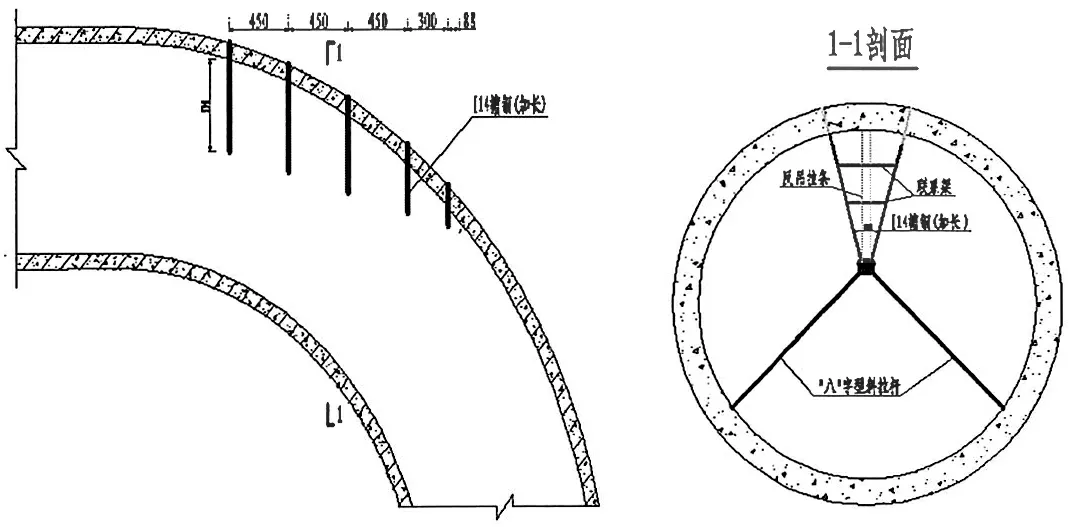

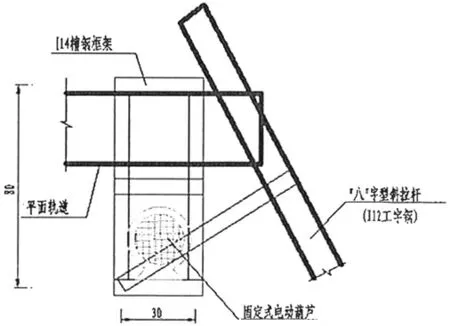

2.3 可移动自行式材料提升系统轨道加固设计

待上弯段第3、4段衬砌完成后,在启动排架拆除前,利用排架作为平台,对前期预埋的[14槽钢进行焊接加长,加长槽钢中部设置2道联系梁以提高结构稳定性。在平面轨道安装完成后从隧洞顶拱反吊拉条引出双φ12拉条对轨道进行反吊,间距2.0m,反吊拉条一端与衬砌时的模板拉条焊接,另一端焊接于轨道上形成反吊。同时在平面轨道上仰角端采用I12工字钢焊接成“八”字型斜拉杆与底拱拉条焊接斜拉,增加轨道与四周连接,防止运行中晃动。自行式提升系统轨道加固详见图4。

图4 可移动自行式材料提升系统轨道加固布置

2.4 可移动自行式材料提升系统轨道设计

结合引水上弯段、竖井等部位结构特点,为了同时满足所有部位材料吊运及后期卸载,设计之初计划采用齿牙轨道,考虑增加电动葫芦的抓地力,在经过多次试验后,发现齿牙轨道的齿牙有磨损现象,易对实际运行过程造成安全隐患。重新调试优化,经过多次三维模拟实验,将齿牙轨道变为平面轨道,轨道成水平上仰15°角,上游端靠近上弯段洞口,距底拱混凝土竖向距离为7m,距顶拱混凝土竖向距离为5.5m。轨道直接采用I28工字钢代替即可,总长18.5m,由两根对接而成,轨道扰度及强度经过计算,满足吊运要求。平面轨道布置详见下图5。

图5 可移动自行式材料提升系统平面轨道布置

2.5 可移动自行式材料提升系统动力系统设计

根据引水竖井材料吊运重量及安全考虑,自行式电动葫芦选型为CD1型,额定起吊重量为

5t,配备φ16mm钢丝绳进行竖直方向的材料吊运,电动葫芦成长筒形,为满足155m长钢丝绳缠绕(井深130m,轨道长18.5m,预留6.5m富余),电动葫芦顶部布置两对钢轮,钢轮布置在I28工字钢上,通过夹片将电动葫芦与钢轮连接。电动葫芦和I28型钢均由专业厂家进行生产并出具相应的合格证。自行式电动葫芦布置详见图6。

图6 自行式提升系统电动葫芦布置

自行式电动葫芦行走轨道为上仰角,且为水平轨道,在吊运材料过程中从安全角度考虑,在轨道上游端布置1台固定式电动葫芦,额定起吊重量为1t,固定式电动葫芦布置有2道φ10mm钢丝绳与自行式电动葫芦连接,其中一道主绳用于辅助拉升工作,另一道支绳为防止自行式电动葫芦上升过程中突发情况的坠落保护绳,极大提高了提升系统的安全性。固定式电动葫芦采用[14槽框钢与水平轨道连接,确保稳定。固定式电动葫芦布置详见图7。

表1 提升系统电动葫芦参数

图7 固定式电动葫芦布置

3 结语

可移动自行式材料提升系统目前已在乌东德水电站右岸引水隧洞8#引水隧洞得到实际应用,并达到预期效果,工作效率是人工搬运的8~10倍,同时施工过程中的安全得到极大保障。希望此提升系统在今后的施工及其他项目上得到应用和推广。