铁钻工冲扣钳上、下壳体加工方法研究

2018-03-05罗震张茄新刘宏亮刘春伟杨琨

罗震, 张茄新,2, 刘宏亮,2, 刘春伟, 杨琨

(1.宝鸡石油机械有限责任公司,陕西宝鸡721002;2.国家油气钻井装备工程技术研究中心,陕西宝鸡 721002)

0 引言

随着钻井设备自动化程度的不断提高,钻具的转矩旋扣设备也在不断升级换代,从手动吊钳、液气混合动力大钳发展到现在的铁钻工,其在提高钻井生产效率和安全性等方面起到了重要的作用。铁钻工作为现代化钻井中重要的自动化设备之一,可实现钻杆、钻铤等钻具的旋扣连接工作,是目前世界上较为先进的转矩旋扣设备。其自动化程度较高、操作简单,在提高钻井作业的效率和安全性方面起到了巨大的作用。目前欧美的几大石油设备厂商已研发出了数代铁钻工,具有较为成熟的技术和广泛的市场占有率,而国内目前对于铁钻工的研究还处于起步阶段,产品竞争力较低,对市场形不成有效的冲击,导致国外的产品价格居高不下,极大地制约了我国石油钻采工业的发展,所以研制出性能稳定的、成熟的铁钻工产品意义重大。

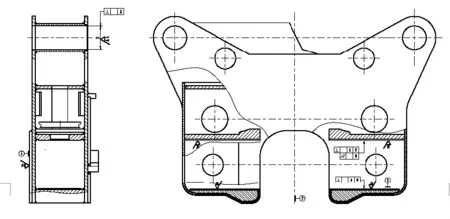

图1

目前,我公司生产制造的铁钻工为伸缩臂式(如图1),该类铁钻工通过机械臂带动前端钳体进行横向、纵向移动,支撑端设计有转动关节可进行轴向转动,通过独立的液压站完成动力供应。在研发与制造的过程中,冲扣钳上、下壳体属于主承载件,从最初单纯的组焊件,到现在需加工壳体各孔、内腔及面板上导轨等,其设计要求在不断提高,制造工艺在不断完善,加工方式也在不断变化,尤其壳体内腔的加工,由于其深度较大、位置度要求较高、加工难度较大,机加工工艺方案设计是否合理直接决定了该零件最终能否满足设计各项精度要求,决定着铁钻工夹紧和冲扣的作业能否顺利完成。

1 壳体结构工艺性分析

1.1 壳体结构设计要求

如图2所示,铁钻工冲扣钳的上下壳体内部结构相同,通过面板上的导轨来实现相对转动,壳体内部装一曲柄连杆机构,通过液压驱动实现滑块间的开合,在最初的壳体设计要求中,对壳体内腔不做任何处理,与滑块的配合间隙较大,冲扣过程中造成滑块前端的钳牙与钻具之间产生打滑现象,对钻具的损伤较大,为了防止冲扣过程中滑块前端的钳牙与钻具之间产生打滑现象,损伤钻具,对壳体内腔提出相应的形位要求。

主要技术要求如下:壳体内腔滑块轨道上下面粗糙度Ra25 μm,深度尺寸近1 m,上下面间有平行度要求,相对于侧板有垂直度要求,相对于整体对称中心线有垂直度要求,连接孔中心相对于侧面基准有垂直度要求。

图2

1.2 工艺分析

通过以上要求可以看出,壳体内腔上下面要求加工,整体呈细长方孔,深度近1 m,对上下面有平行度要求,相对于整体对称中心线有垂直度要求,各连接孔均有加工要求。加工该类内腔结构表面的切削方法有插、铣及线切割。不论是龙门铣或是镗铣床,在加工这种窄长形内腔端面时,附件头与壳体会存在干涉问题,而线切割速度太慢,插削壳体内腔是首选方案,但壳体为U型开口形式,存在加工变形、掉头后无找正基准,刀杆与壳体干涉无法清根等问题,需要工艺人员进一步解决;而各连接孔的加工不存在什么困难。

2 工艺方案的设计与实施

2.1 工艺方案的设计

2.1.1 加工设备的选择

从前面的工艺分析可以看出,壳体上连接孔及内腔上下表面有加工要求,考虑连接孔直径尺寸最高要求公差值0.05 mm,孔间距离偏差±0.5 mm,板间距离208 mm,可在镗铣床上加工;壳体内腔深近1 m,上下面要求加工,我公司满足该类结构的加工设备在当时只有B50125B型插床,最大插削深度能够达到1.25 m。

2.1.2 加工变形分析及过程控制

在考虑壳体的整个加工过程中,镗孔造成的变形很小,可以忽略;在壳体的插削加工过程中,工件成U型开口形式,插削过程中受刀具向下的压力,会产生弹性变形,造成插削表面带有斜度;刀杆与壳体间存在干涉,无法一次加工成活,需要接刀加工,降低了加工面的平面度;整个腔体结构并不连续,且深度较大,如果刀杆悬伸过长,刚性降低,刀杆变形,使加工面成一斜面。综合上述分析,我们逐一对其进行了解决。

针对工件的U型开口形式,我们通过在U口间焊接一工艺撑的方式来降低工件的弹性变形;由于存在接刀加工的问题,对接刀加工后的工件内表面要求进行打磨处理;为避免刀杆悬伸过长而产生弯曲,我们采用了掉头加工的方案,但掉头后存在无法找正的问题,为了解决此问题,我们对工艺撑和壳体面板上的加强板端面进行了铣削加工,形成空间上相互垂直的工艺找正基准面,解决了找正困难的问题(如图3),同时,由于降低了插削加工的深度,能够有效提高加工面的平面度,该工艺撑还能增加工件刚性,降低加工过程中的回弹变形。

由于壳体内腔加工面相对于侧板有垂直度要求,单纯的焊接是无法达到设计要求的,为了保证壳体内腔的两不加工侧面的形位精度,我们选择了先将壳体内各立板与一个侧板组焊后进行整体铣削加工,另一侧板进行单面加工,形成焊接基准面,然后再焊接上面板。

图3

2.1.3 工艺方案的制定

通过对冲扣钳壳体的结构分析、变形分析及过程控制,我们制定的上、下壳体工艺流程如下:划线→打号→铣(铣焊接工艺基准)→焊侧板→划线→铣(铣加工工艺基准面)→镗→插→钳工打磨。

由于上下壳体各孔对称中心要求重合,否则在冲扣钳夹紧钻具和冲扣时,钻具会因受剪切力而受伤,所以在加工过程中要保证各组孔的对称度要求以及相对于基准面的位置度要求。划线工序中,要求兼顾滑块固定位置与U型槽外形,划对称分中线,以不加工面板为基准,划水平围线及加强板上的工艺基准端面加工线,再划内腔加工线。铣工艺基准及镗孔工序我们在镗铣床上找正水平围线及对称分中线,将工件压紧,铣工艺撑及加强板上工艺基准成活,再将工件立放,上弯板,以对称中心及已铣工艺撑面为基准,用坐标镗床加工各孔,保证了各孔的对称度及孔心与工艺基准面间的垂直度。在进行插削工序时,在壳体下端垫等高铁和顶高支撑,压板压紧壳体U型槽,通过找正相互垂直的两处基准面来定位,保证二次装夹加工后腔体内表面的整体平面度。

2.2 加工方法及刀具的选择

在进行铣工艺基准面时,工艺撑要求尺寸400 mm×150 mm,也可以选择更大,主要依据壳体的大小和加工操作是否方便进行选择,但如果长度太小,会降低找正精度。在铣削时可以选用盘铣刀,便于加工,由于工艺撑与加强板相互垂直,需要装直角铣头加工。镗孔时尺寸公差通过手动微调镗刀来控制。需要强调的是镗孔与铣削工艺基准面是在同一个工位加工成活,才能有效地保证孔与壳体内腔面间的位置精度。在插削腔体内表面时,刀杆长度要能满足一次插削至U口处,我们选择了长为550 mm、直径65 mm的自制刀杆,插刀多为白钢刀自行磨制。由于刀杆与壳体间的干涉,无法一次插削成活,在插削时需多次调整刀杆及刀具,如图4(a)、(b)、(c)所示的三步完成:正向插削成活,目测刀杆与壳体快要干涉时,取出插刀,反向装入刀杆,插削另一面成活,然后将刀杆旋转一定角度插削清角。在加工成腔体上端后,倒面重新装夹,通过找正工艺基准面来保证定位精度,再加工腔体下部分成活,加工方法与上端加工方法相同。整个插削分精加工与粗加工两部分,粗加工时吃刀量为1.5 mm左右,在距离已划外形线0.3~0.5 mm时,重新换刀一次加工成活,由于精加工时吃刀量很小,且工艺撑提升了开口处的刚性,工件的回弹变形基本可以忽略。在精加工一面成活后,以该面为基准,加工另一面成活。在清角过程中,存在刀具与切削面间的接触面积增大、切屑难排出导致的散热难、刀具易损坏等问题。所以在清角过程中,要求吃刀量不能过大,而且需时刻关注刀具的加工情况,出现难加工的状况时要及时回刀,调整吃刀量再重新加工。

2.3 切削用量参数控制

我们通过多次实践,总结出一套适用于整个加工过程中的切削用量参数,如表1所示。

图4

表1 切削用量参数

3 结 语

通过实践证明,在加工不连续的、内腔较深的铁钻工冲口钳壳体的过程中,通过制定合理的加工方案,选择合适的装夹找正方法,有效地利用辅助工具,设定合理的切削参数,解决了其刚性差、易变形等问题,最终保证了产品的加工质量,提高了生产效率。目前在生产应用中因壳体内腔与滑块间隙大导致的冲扣过程中的打滑现象已基本杜绝,为进一步完善铁钻工起到了积极的作用。

[1] 卢秉恒.机械制造技术基础[M].北京:机械工业出版社,2007.

[2] 李继志,陈荣振.石油钻采机械概论[M].东营:中国石油大学出版社,2000.

[3] 龙创平.浅析箱体类零件加工工艺[J].装备制造技术,2012(11):82-84.

[4] 张洪生,于昊,赵金峰.铁钻工的现状与展望[J].石油矿场机械,2008,37(1):12-16.

[5] 张勇,刘清友,陈小伟.新型轻便式铁钻工的研制[J].石油矿场机械,2007,36(9):73-75.

[6] 李洪波,康亮,文萍,等.一种轨道式铁钻工旋扣钳的研制[J].机械工程师,2015(12):179-181.