基于有限元分析的海上支持平台遮蔽甲板吊重能力评估

2018-03-05李宝彬

李宝彬

(中海油田服务股份有限公司油田生产事业部,天津 300450)

0 引 言

“海洋石油901”多功能平台是一艘用于海上油田增产和修井作业的钻修井装置,适合于浅水深海域条件下的钻修井作业。该平台船型为三角形船体,船体型长40.8 m,型宽42.67 m,型深6.25 m,总长59.2 m。该海上支持平台遮蔽甲板下主要为泥浆泵房,在泥浆泵及其它机件的零部件更换、维修作业中,甲板横梁作为起吊重物的载体,其承载能力尤为关键。平台在建造之初,由于未充分考虑该遮蔽甲板横梁的后期作业复杂工况,为了施工安全,需要对该遮蔽甲板横梁吊重能力进行充分评估。

有限元分析在结构强度分析中已得到了广泛的运用,并被证实具有可信的准确性。大型桁架或框架结构受结构尺寸的限制,一般使用梁单元或壳单元进行分析[1-4],在兼顾计算效率的同时能得到合理的结果。三维实体单元能够更好地描述结构细节,因而计算结果能更趋于准确,但需要更多的计算资源[5-6]。海上支持平台遮蔽甲板横梁属于型钢构成的框架结构,尺寸为规模为4.8 m×3.4 m,为了计算的准确性,本文采用三维实体单元来进行有限元计算。

1 遮蔽甲板横梁模型

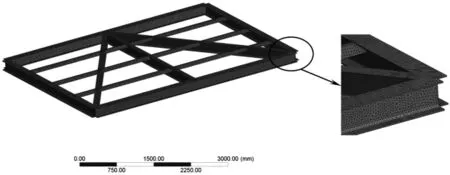

平台遮蔽甲板铺设在横梁上,甲板的重量由梁与板面组焊后增加的抗弯模量承担,图1为平台遮蔽甲板与横梁现场图,将横梁单独建模,如图2所示。

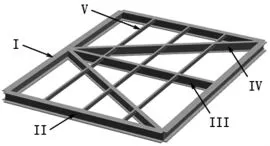

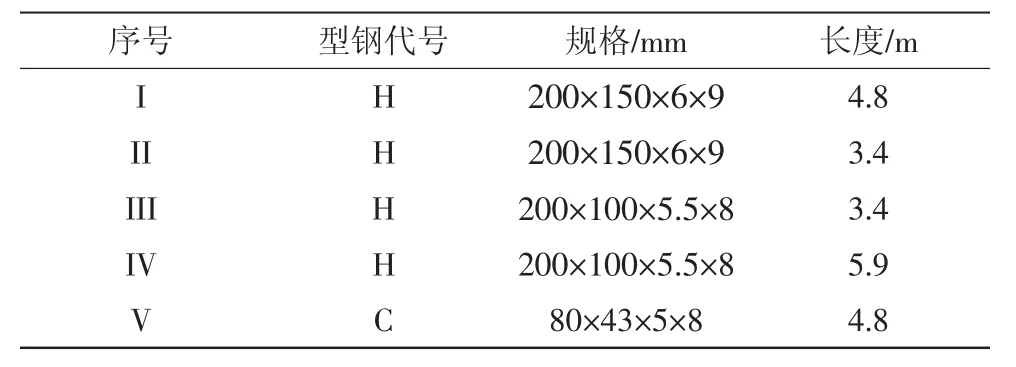

甲板横梁由H型钢和C型钢构成,结构见图2中序号描述,其结构尺寸见表1所示。型钢材料均为Q235,不同型钢通过焊接连接。甲板横梁在吊重时,为了方便操作,起吊点是不固定的,根据现场作业情况,主要的起吊点分布见图3所示,共15个主要起吊点,其中起吊点F、G、H、I、J与起吊点K、L、m、N、O是对称分布,起吊点均在H型钢上,C型钢无起吊点。起吊重物时,各起吊点可按要求组合使用。

图1 遮蔽甲板横梁现场图

图2 横梁模型图

表1 横梁结构尺寸

2 有限元分析

图3 横梁起吊点分布

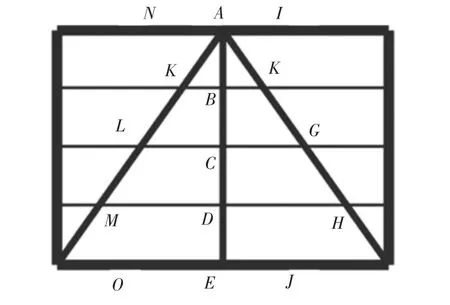

根据横梁模型,为保证计算的准确性,采用三维6面体20节点的实体单元(Solid186)划分网格[5-6],网格划分模型见图4。

遮蔽甲板横梁的四个角由立柱支撑,因此在有限元分析时将横梁框架的四角位置分别施加固定约束。在预定的起吊点组合施加竖直载荷,通过有限元计算分析横梁的应力状态。甲板横梁载荷分为三种形式,即单点载荷、二点载荷和多点载荷。

图4 横梁网格划分模型

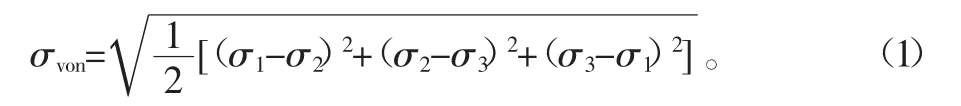

甲板横梁材料屈服强度σs取为235 MPa,弹性模量E为2.08×105MPa,泊松比μ为0.28。甲板横梁材料为典型的弹塑性金属材料,根据第四强度理论,采用Vonmises屈服准则来判断[7],等效mises应力表示为

式中,σ1、σ2、σ3分别为第一、二、三主应力。

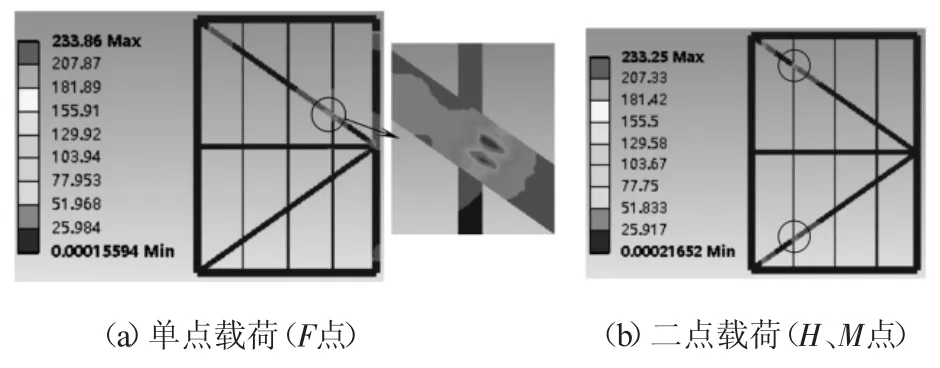

图5(a)为F点单点最大载荷下的应力云图,图5(b)为二点(H、M点组合)最大载荷下的应力云图。从图5中可看出,最大应力位置为起吊葫芦与型钢轨道的接触区域,为了在计算中避免应力集中,载荷施加时采用面力加载。计算过程中,施加载荷采用分步加载,直至应力达到材料屈服强度为止。

图5 最大载荷时应力云图

3 结果与讨论

3.1 单点载荷

分别对15个起吊点施加分步载荷计算,得出各起吊点的单点最大载荷,见表2所示。

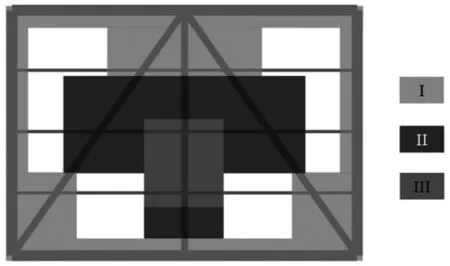

从表2中可知,若进行单点起吊,A点起吊能力最大,可起吊40 kN重物,其次是E点(39 kN);C点起吊能力最小,最大起吊能力为26 kN。根据表2计算结果,按横梁单点起吊能力将其划分为三个区域,见图6所示,其中I区起吊能力最强,II区其次,III区最弱。

图6 起吊能力分布图

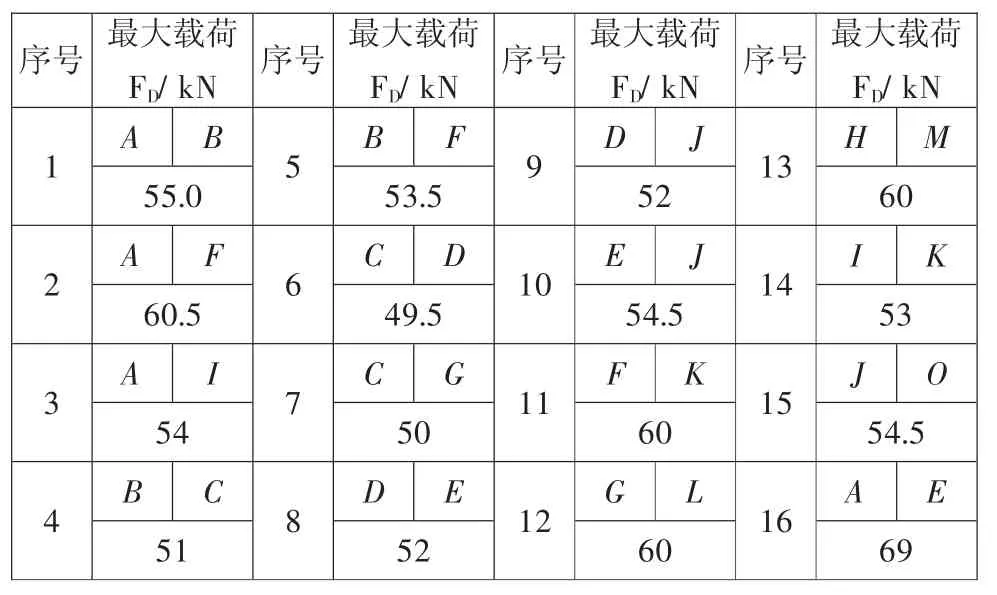

3.2 二点载荷

在起吊施工中,二点起吊经常使用,设二点均载,计算了18组不同的二点起吊组合,各组合的最大载荷计算结果见表3所示,从表3中数据分布上看,二点均载起吊能力的分布规律与图6表示的区域分布相同,在A、K、F起吊点附近的区域能承受的载荷能力最大,在C、D起吊点附近区域的起吊能力最弱。对比表2和表3可知,二点起吊载荷能力比单点起吊明显增加,但二点起吊最大载荷并不是单点起吊最大载荷的简单相加。

表3 二点均载最大载荷

3.3 多点载荷

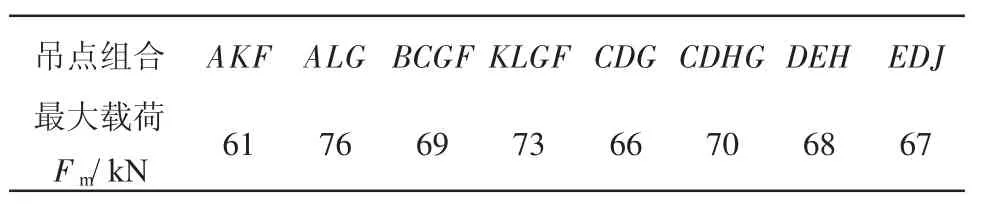

对于一些体积较大、形状不规则的重物,为了起吊安全,常考虑多点起吊方式,表4计算了8组不同的三点起吊、四点起吊组合的最大起吊载荷,起吊点组合原则为相邻点组合。从表4的计算结果可看出,多点起吊的最大载荷能力的提升与起吊点间距有关系,起吊点间距越小,起吊能力与起吊点区域的二点起吊越接近,如A、K、F点组合的三点起吊与A、K或A、F组合的二点起吊相比,最大载荷能力非常接近;起吊点间距越大,起吊能力增加较明显,如A、L、G点组合的三点起吊与该区域的二点起吊相比,最大载荷能力提升明显。

表4 多点均载最大载荷

3.4 吊重能力评估与施工建议

根据有限元计算结果,单点起吊的最大载荷随起吊点位置不同差异较大,图6中I区最大载荷不应超过32 kN,III区最大载荷不应超过26 kN;若不考虑起吊位置,最大单点起吊载荷为26 kN。二点起吊和多点起吊的最大载荷能力明显提升,二点起吊的最大安全载荷能力可达50 kN,多点起吊的最大载荷能力可达60 kN。

为安全起见,可将表中评估数据除以动载系数k后使用,动载系数k取值1.15,若平台受风浪影响较大,动载系数k取值可增大到1.5。现场施工时,根据起吊方式,应先参照表2~表4的数据评估起吊重量是否超标,表2~表4中数据是最大起吊能力,施工时应小于表中数据。起吊过程中,起升或下降速度应缓慢均匀,防止冲击载荷。

起吊载荷较大时,优先选择多点起吊方式施工,并尽量保证各起吊点均载;若为非均载,则须满足各点载荷不能超过单点起吊载荷最大值,同时总载荷不能超过对应的多点起吊最大载荷。在施工空间允许的条件下,二点起吊或多点起吊应尽量采用间距大的起吊点组合。

4 结论

针对“海洋石油901”海上支持平台遮蔽甲板,对甲板下横梁的起吊能力进行了有限元分析,并评估了各种起吊方式下的最大载荷。

1)计算了横梁各起吊点单点起吊的最大载荷能力,并按载荷能力划分了三个区域;若不考虑起吊位置,单点起吊最大载荷为26 kN。2)对常用的二点起吊和多点起吊组合进行了计算,二点起吊或多点起吊比单点起吊的载荷能力大,且起吊点间距越大,载荷能力越有提高的趋势。二点起吊的最大载荷能力可达到50 kN,多点起吊的最大载荷能力可达到60 kN。3)计算的各种起吊方式的最大载荷数据可为现场施工提供参考和依据,评估结果对平台的安全运行具有指导意义。

[1] 冯加果,刘小燕,谢彬,等.基于ANSYS的海洋平台吊点结构强度分析[J].石油矿场机械,2016,45(5):32-37.

[2] 杜群贵,杜业威.龙门架钢结构有限元分析及其技术处理[J].起重运输机械,2006(1):10-12.

[3] 唐季校.700t单门式桅杆横梁吊装设备有限元计算[J].起重运输机械,2000(5):12-14.

[4] 高广军,田红旗,姚松.有限元三维实体单元与壳单元的组合建模问题研究[J].中国铁道科学,2002,23(3):52-54.

[5] 王鑫,麦云飞.有限元分析中单元类型的选择[J].机械研究与运用,2009,22(6):43-45.

[6] 常平江,李霁,秦叔经.单元选择对有限元分析结果的影响[J].化工设备与管道,2015,52(3):7-13.

[7] 谢贻权,何福保.弹性和塑性力学中的有限单元法[M].北京:机械工业出版社,1981.