一种四倍频晶体温控箱的温度场分析

2018-03-05赵运武朱建平连克难文兴全

赵运武,朱建平,连克难,文兴全

(中国工程物理研究院机械制造工艺研究所,四川绵阳 621900)

0 引言

四倍频晶体对温度变化十分敏感,温度变化0.5℃会导致其效率降低20%[1],因此必须严格控制其温度变化及温度梯度分布。四倍频晶体工作时需要置于温控箱中,温控箱的温度控制精度指标如下:1)温度可在20~35℃之间调节,平衡时间小于12 h;2) 温度控制精度≤±0.1℃;3)温度的面均匀性≤±0.1℃;4)恒温状态下出现温度扰动时,重新平衡时间小于1 h。

温控箱周围的环境温度在20~23℃之间波动。拟采用的控温方式为水浴控温,利用铜管道内循环的恒温水调节其内部温度场,并利用隔热材料制造的外壳减小其与外界的热量交换,从而保证温控箱的温度场满足稳定性和均匀性的要求。为了在设计时分析温控箱的控温能力并对结构进行优化,利用有限元软件ANSYS对温控箱的温度场进行了模拟。

1 温控箱的结构

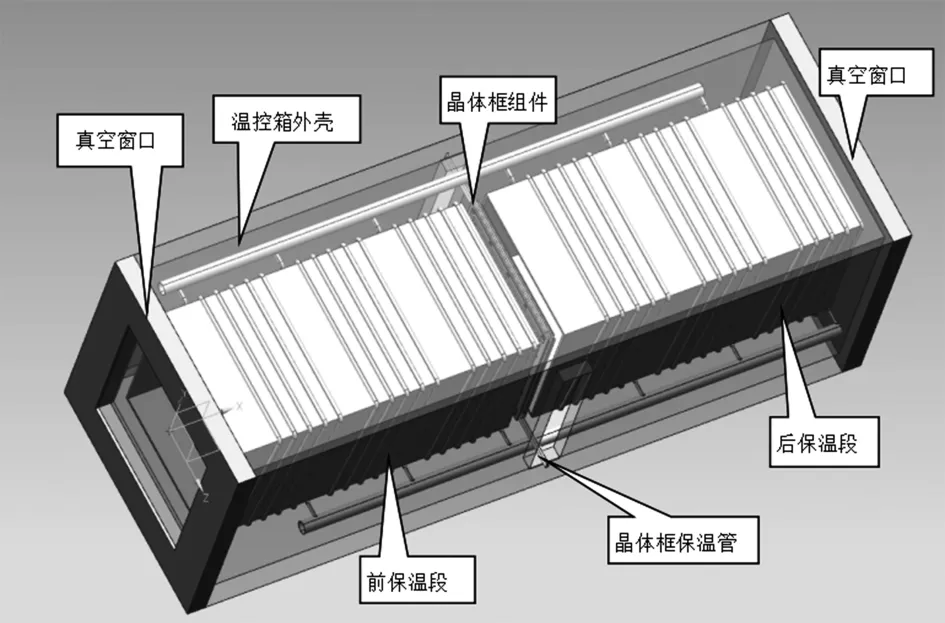

图1 温控箱结构图

温控箱的结构如图1所示。其主要由外壳、真空窗口、前后保温段、晶体框和保温管道组成。由恒温水源产生的温度变化范围为±0.1℃的恒温水流经温控箱内的管道系统,通过与管道壁的对流换热对温控箱的温度场进行调节。温控箱的传热方式主要有:保温管道与前后保温段、晶体框之间的热传导;内部各部件之间的辐射以及与内部空气的对流换热;外壁与外部空气的对流换热等。最终温控箱内部的温度会不断接近水温直至平衡,通过调节水温即能得到需要的温度场。

温控箱外壳材料由两层1 mm厚的钢板,中间填充厚度为20 mm的聚氨酯泡沫保温材料构成,晶体框和前后保温段缠绕φ6的紫铜水管。紫铜的导热系数大,能提高温度调节的响应速度。

图2 晶体框组件的温升过程

2 大温差调节的温度场分析

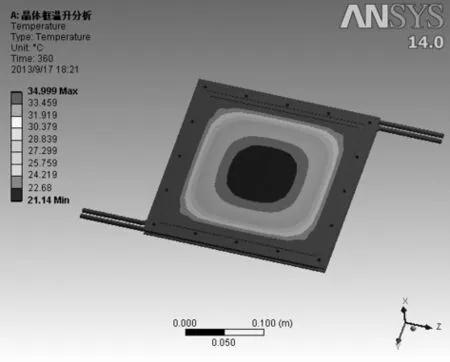

为了保证温控箱进行大温差调节的平衡时间满足要求,计算了晶体框组件在大温差调节时其温度场的变化[2]。晶体的材料为KDP,导热系数为1.1 W/(m·K),比热为234 J/(kg·K),密度为2300 kg/m3;晶体框材料为铝合金,导热系数为150 W/(m·K),比热为875 J/(kg·K),密度为2770 kg/m3;管道材料为紫铜,导热系数为401 W/(m·K),比热为385 J/(kg·K),密度为8300 kg/m3。现需要将温控箱整体的温度从20℃调节到35℃,设定水源温度为35℃,即水流入口温度为35℃,而温控箱的初始温度为20℃,水流速度为3 m/s时其与管壁的对流换热系数为1000 W/(m2·K),空气与晶体框组件的对流换热系数为12 W/(m2·K),并考虑前后保温段和晶体框组件的热辐射。计算得到晶体框组件的温升过程如图2所示。

图3 360 s时晶体框组件整体的温度

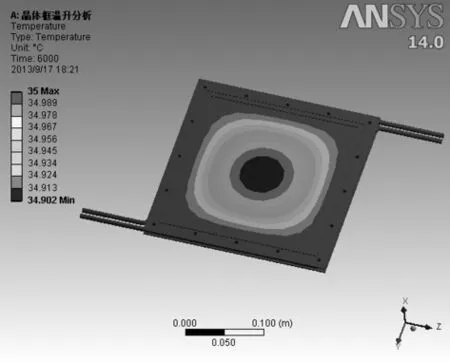

图4 6000 s时晶体框组件整体的温度

图中显示了晶体框组件温度场最高温度和最低温度的变化过程。最高温度在管壁上,最低温度在晶体中心。管壁温度上升极快,从20℃上升到35℃仅需要6 min,此时的晶体框组件的温度场如图3所示,晶体中心的最低温度为21.14℃。

晶体中心温度上升到34.9℃(达到控温精度要求)所需时间约为6000 s,6000 s时的温度云图如图4所示。可见温控箱进行15℃的温差调节所需时间不超过2 h,满足控温指标要求。

3 晶体瞬时温度波动的调节过程分析

图5 晶体框组件内部生热时的温度调节过程

图6 内部生热调节1.5 h时晶体框组件的温度场

为了计算晶体发生温度扰动时温控箱的平衡调节时间,分析了晶体瞬时温度波动的调节过程,用晶体的内部生热作为温度波动的原因[3]。初始状态为晶体框组件的平衡状态,温度为35℃,假设晶体内部在第30 s时瞬时产生1000 J的热量,晶体温度突然升高,此时水管中仍然通入35℃的恒温水,则计算得到晶体框组件的温度调节过程如图5所示。晶体的最高温度上升到了41.84℃,经过1.5 h的恒温水调节,其最高温度降到了35.08℃,达到温度调节精度要求。此时晶体框组件的温度云图如图6所示。

欲使温度扰动时其重新平衡时间小于1 h,主要有两种方法[4]:1)减小晶体的生热量。通过计算表明晶体的生热量要求控制在240 J以内才能使其在3600 s内最高温度下降到35.1℃以内,该情况下晶体生热使其最大温度达到36.7℃。2)优化控制策略。在晶体生热其温度急剧升高后,降低入水口的水流温度,以增大水流与管壁的换热功率,提高降温速度,但这对恒温水源的温度平衡调节时间提出了较高的要求。

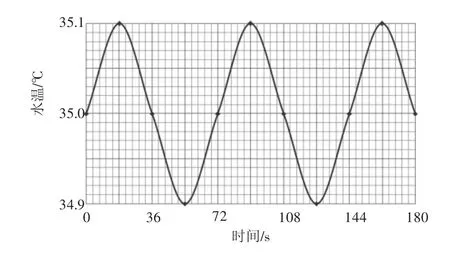

图7 水温波动过程

4 水温波动对晶体框组件温度场的影响

恒温水源的水温会在±0.1℃的范围内波动,需要分析该波动幅度对控温精度的影响。晶体框组件的初始状态为平衡状态,温度为35℃,水温在34.9~35.1℃之间进行波动,水温波动按锯齿状进行设定,如图7所示,其变化周期为72 s,计算在此水温变化下晶体框组件的温度变化过程。

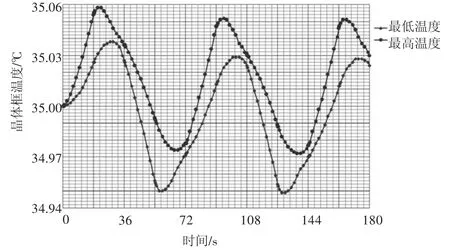

图8 晶体框的温度变化过程

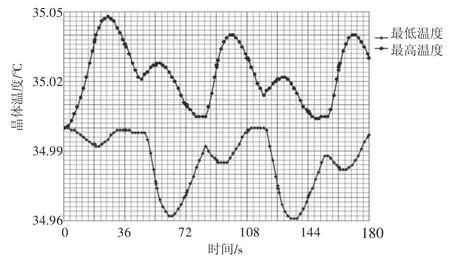

图9 晶体的温度变化过程

晶体框和晶体的温度变化曲线分别如图8和图9所示。晶体框最高温升为0.058℃,相对于水温的最高温升0.1℃,其衰减了42%,晶体框的最高温降为0.051℃,相对于水温的最高温降0.1℃,其衰减了49%,故取水温波动周期为72 s时晶体框温度变化的衰减幅度为42%。衰减幅度越大,表明晶体框温度的收敛性越好,越有利于晶体框的恒温控制。

图10 晶体框和晶体的温度变化衰减幅度与温度波动周期的关系

用同样的方法进行分析,晶体温度升高的衰减幅度为52%,温度降低的衰减幅度为61%,故取晶体温度变化的衰减幅度为52%。

继续按以上方法进行分析,水温波动幅度和形式不变,改变其波动的周期,计算出在不同的波动周期下,晶体框和晶体的温度变化衰减幅度,结果如图10所示。

从以上分析结果中可以看出,晶体框和晶体的温度变化相对于水温的波动有一定的收敛性,水温波动周期越小,晶体框和晶体温度变化收敛性越好。如果水温的波动范围为±0.1℃,晶体框和晶体的温度波动必然在该范围以内,能满足控温精度要求。

5 结语

根据四倍频晶体稳定工作对温度的要求,利用ANSYS软件对温控箱的温度场进行分析,得到了温控箱大温差调节的温度变化过程,晶体发生温度扰动的温度调节过程,以及晶体框和晶体温度变化相对于水温波动的收敛性。分析结果表明在水源温度满足要求的情况下,温控箱能达到各项控温精度指标。

本文的计算过程和结果可以为温控箱的设计和优化提供参考。通过优化温控箱的结构,可以进一步提高控温精度,保证四倍频晶体的稳定工作。

[1] 柯达,翟苏亚,王小蕾,等.腔内四倍频激光增强反射腔设计[J].激光技术,2016,40(2):195-198.

[2] 袁征.KDP晶体离子束抛光理论与工艺研究[D].长沙:国防科学技术大学,2013.

[3] 纪良博.双面平焊体生热率热源的有限元分析[J].工业技术创新,2016,3(1):33-37.

[4] YIANNOPOULOS A C.Thermal Stress Optimization in Metal Rolls[J].Journal of Thermal Stress,2007(18):423-435.