汽车齿轮快速检测分选系统的研究

2018-03-05周洪燕宿文玲

周洪燕, 宿文玲

(哈尔滨量具刃具集团有限责任公司,哈尔滨 150040)

0 引言

齿轮是现代工业最基本的零部件,是机械传动系统中的重要组成部分,历来是设计、研究的重点。众所周知,齿轮的应用有着悠久的历史,在我国工业领域中扮演着不可替代的重要角色。随着我国汽车、摩托车制造业的迅速发展,汽摩齿轮制造业也得到了空前快速的发展。齿轮行业的产值日益上升,据统计,其中汽车齿轮占2/3。为了保证汽车产品的质量,必须严格控制齿轮的精度,因而齿轮精度检测是齿轮制造行业不可或缺的关键步骤。

齿轮测量技术已有近百年的历史,随着我国航天航空制造技术的不断发展,装备制造业、汽车制造行业的繁荣兴盛,对齿轮测量技术的研究也在不断地深入。目前,普遍使用齿轮测量中心检测齿轮精度,利用坐标测量原理,获取齿轮的全部误差信息,包括齿廓误差、齿向误差以及齿距误差。齿轮测量中心的特点是通用性强,主机结构简单,测量精度高,对测量环境的要求也比较高,适合在计量室使用。在装备制造业崛起的新时代,为了满足市场的需求,齿轮制造商不仅要提高齿轮制造质量,而且必须扩大齿轮产量,为了提高质量和产量,迫切需要解决大批量齿轮的在线快速检测问题。

该文就是针对汽车齿轮大批量生产的现场快速检测的需求,设计一套全自动快速检测系统,实现大批量齿轮在线快速检测。文中主要研究了使用机器人实现自动上下料,使用标准测量元件与被测齿轮啮合实现快速检测,从而获得齿轮的整体误差,并分离出各单项偏差信息,最后,利用计算机技术与控制技术相结合实现智能分选。此方案适用于大批量齿轮在线测量,整个测量过程由机器人完成,无需人工干预,实现了齿轮检测的智能化,大大节约了人力成本,提高了工作效率,满足了汽车齿轮大批量生产现场的检测需求。另外,该系统具有我国自主知识产权,符合广大用户价格定位,并且凭借其高精度、高智能化、高效率以及低成本的突出优势,满足“中国制造2025规划”的要求,是齿轮检测领域的创新产品,对中国的制造行业的发展具有极大的推动作用。

1 汽车齿轮快速检测分选系统的研究路线

1.1 系统的结构设计

该项目研制的是一套汽车齿轮在线自动检测分选系统,整个系统包括机械结构、电气控制以及测量软件完全由我公司自主研发设计,具有自主知识产权,便于系统的升级维护,而且成本低,在同行业中竞争力较强,将会给企业带来可观的经济效益。

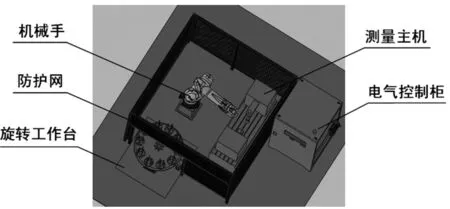

现有的齿轮测量仪器的安装与拆卸都是靠人工来完成,测量前的准备时间较长,自动化程度低,对测量环境的要求较高,不利于生产现场大批量检测。该套检测系统使用机器人代替人工实现自动上下料,使齿轮测量走向智能化,属于国内首创。整个系统由机器人、旋转工作台、电器控制柜、测量主机以及防护网五大部分组成。汽车齿轮快速检测分选系统的整体结构布局示意图如图1所示。检测系统中机器人是核心,担任搬运工的重要角色,配合测量主机完成上下料的工作,并根据测量结果自动分选,整个过程完全是自动化,无人工干预,大大解放了劳动力,实现了汽车齿轮快速检测的全自动化模式。

图1 整体结构布局

1.2 电气控制系统

电气控制系统采用当今最先进的数控技术,利用集成电路技术与软件技术实现整个系统的自动控制,具有自动化程度高、测量精度高等优势。此系统的电气控制系统主要由计算机、运动控制卡、控制电箱、交流伺服电动机及驱动器、HEIDENHAIN高精度光栅传感器、机械手等部分组成。

电气控制系统的主要功能是接收计算机指令,控制机械系统实现测量运动,实时采集光栅和各运动轴的坐标值,传送给计算机,并对机械系统的状态和操作面板进行监控。每个运动轴都有交流伺服电动机闭环控制,交流伺服电动机都可以实现手动和自动控制,运转控制平稳。位置反馈采用HEIDENHAIN高精度光栅传感器,高速的数据采集系统,具有采样精度高、闭环定位精度高等特点。该测量系统配有操纵面板,来实现手动控制,使用操纵杆可以控制手动速度,实现变速控制,使用方便,操作灵活,而且还具有测量、停止、限程、报警等状态指示等,各运行状态一目了然,整个系统的输入/输出、信号转换等都由控制电箱完成。运动控制卡采用可编程逻辑控制卡,根据需求编写PLC程序,监测控制测量系统的运行状态,严格控制机构的动作及时序,避免碰撞和误操作。

整个控制系统的软硬件开发均采用模块化的设计思想,使各模块功能相对独立,减少模块间的耦合。当计算机等硬件升级换代时,数控系统结构单元可以保持相对稳定,便于售后服务人员的维护。

1.3 软件系统

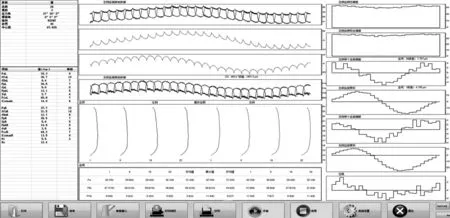

该软件采用面向对象编程语言的先进思想,使用VS2012开发环境,C#编程语言。面向对象就是将数据和方法封装在一起,将数据结构模块化,各模块之间相对独立,具有特定的功能,减少模块之间的耦合,便于系统的升级、维护。C#语言是一种Windows环境下的可视化的、面向对象的高级程序设计语言,C#语言功能强大,是真正的面向对象语言,而且简单易学、界面友好,是目前国内外较为流行的软件开发语言。该测量软件就是运用了C#语言的强大的面向对象的开发模式,开发出此软件,实现了汽车齿轮的快速检测。软件主界面如图2所示。

计算机技术与控制技术相结合,实现了齿轮的快速自动测量。在测量过程中分别获取齿轮正转、反转的整体误差数据,并实时绘制回转角误差曲线,待测量完毕,由误差处理算法分离出相应的误差,包括切向综合偏差、齿廓偏差、齿距偏差、偏心、工作齿厚、齿面毛刺等,并绘制出各项误差曲线,依据国家标准计算出相应的误差值,获得齿轮等级信息,并以文件的形式自动保存,已备查询打印测量结果。

该系统的测量软件是基于面向对象的思想,实现了检测系统的自动化,并完成了数据采集程序的编写,优化了数据采集算法,提高了数据采集的实时性,减少了系统误差。此软件人机界面简单、易操作,打印报表清晰明了,测量效率与自动化程度高,而且软件支持多语言,可以实现中、英文切换。另外,该软件系统与机械手联机调试,具有良好的可操作性和稳定性,实现了系统的自动上下料和自动测量功能,满足了汽车齿轮现场快速检测的需求。

2 关键技术研究

2.1 自动上下料技术

图2 测量主界面

将机器人应用于汽车齿轮测量领域,实现自动上下料,这是文中研究的关键技术之一,填补了国内空白。使用机器人代替人工完成齿轮的检测、分选,机器人在该系统中担任搬运工的角色,实现了齿轮安装、检测、拆卸过程的全自动化,满足生产现场使用的条件。另外,设计能够安装两个气爪的机械手,可以分别抓取齿轮,大大提高了工作效率。

旋转工作台上设计有待检齿轮工位和已检齿轮工位,机器人与测量主机通过运动控制卡上的I/O信号进行通信。在测量过程中,首先机械手从待检工位抓取待检齿轮,运动到测量主机附近,先抓取测量完毕齿轮,然后旋转气爪再把待检齿轮放在测量主机的主轴上,此时测量主机开始工作,同时机械手将测量完毕齿轮放在旋转工作台相应的已检工位上,再次抓取待检齿轮,依次循环。在测量过程中机器人和测量主机进行信息交换,并行工作,无缝衔接,互不干涉,实现了高效节能的工作模式。

测量主机上装有红、黄、绿三色状态指示灯,在循环检测过程中一旦有故障发生,红色报警灯就会被点亮,给出提示,测量主机就会停止工作。

2.2 快速检测技术

齿轮测量已不是一个陌生的话题了,齿轮测量中心、齿轮双啮仪等都是很常见且普遍使用的齿轮测量仪器,这些仪器虽然在计量室条件下测量齿轮单项精度是比较成熟的技术,但在生产现场的大批量齿轮快速检测中,如何克服相对恶劣的生产现场环境,快速获取齿轮的单项精度信息却成了一个关键问题。将整体误差测量技术应用于大批量齿轮生产现场的快速检测分选在国内还是空白。此文的研究不是对传统齿轮整体误差测量技术的简单应用,而是在现有技术理论基础上的深化、丰富、拓展,不仅要求高精度,而且要保证快速检测。

测量主机由我公司独立研发设计,能够在生产现场实现大批量齿轮的快速检测,测量原理是一种全新的齿轮全误差测量方法,是以双面啮合多维测量原理为基础,结合齿轮单啮测量方法而研究的一种整体误差测量方法。采用特殊的标准元件与被测齿轮单面啮合,标准元件做回转运动,从而带动被测齿轮回转运动,通过标准元件与被测齿轮之间的传动关系可以获取到齿轮的整体误差,进而分离出单啮综合偏差以及其他误差信息,从而实现了快速获取齿轮精度的测量方式,满足了生产现场大批量齿轮快速检测的实际需求。

2.3 自动分选技术

自动分选也是该项目研究的关键技术之一,也是文中的一大创新点。料机的旋转工作台上的已检工位按等级划分,每个等级设一个工位。根据测量软件测量、计算得到的被测齿轮的误差信息,并依据国家标准确定被测齿轮的等级,此信息通过运动控制系统的I/O传递给机器人,由机器人按照预先设置好的坐标位置把齿轮放在相应等级的工位上,实现了自动分选的功能,大大节约了人力,并且避免了由于人工疲劳原因导致分选错误。

3 结 论

随着现代工业的日益发展,智能制造引领了当今工业时尚,发展智能制造装备以及相关产品是一项可持续发展战略。文中研究的汽车齿轮快速检测分选属于国内首创,为机器人应用于齿轮测量行业开创了先河。该系统就是针对我国齿轮生产行业大批量齿轮在现场测量缺乏有效手段的现实,通过研究一种全新的测量原理,开拓思路,设计了以机器人代替人工完成汽车齿轮快速检测分选的创新方案,解决了我国齿轮行业急待解决的难题,抢占了技术和市场制高点,符合“中国制造2025规划”战略发展的需要,促进了行业科技进步,必将产生一定的社会效益。

目前,汽车齿轮快速检测分选系统的样机已经在齿轮生产厂家安装试运行,客户反馈良好。此项目源于我国齿轮企业的实际需要,面向齿轮行业中量大而面广的中模数齿轮,完全是市场牵引导向的项目,与市场紧密结合,市场需求量大,因而具有广阔的应用前景。

[1] 王骞,陈宇,管马舟.C#程序设计经典300例[M].北京:电子工业出版社,2013:322-333.

[2] 梁艳.基于坐标法的齿轮测量数据评价[D].西安:西安理工大学,2006:2-8,35-49.

[3] 周靖.C#本质论[M].北京:人民邮电出版社,2009:377-432.

[4] 谢华锟.齿轮测量仪的近况与展望[J].工具技术,1996,30(6):39-41.

[5] 张国雄.三坐标测量机的发展趋势[J].中国机械工程,2000(11):222-226.

[6] 魏华亮.我国CNC齿轮测量中心的发展现状[J].计量技术,2004(10):33-34.

[7] 程杰.大话设计模式[M].北京:清华大学出版社,2007:209-218,335-366.

[8] 王晟,韩泽坤.Access数据库开发经典案例分析[M].北京:清华大学出版社,2002:2-12.

[9] 曾登高.Net系统架构与开发[M].北京:电子工业出版社,2003:26-35.

[10] 铁军,林海平.数据库应用技术[M].北京:高等教育出版社,2002:6-15.

[11]王安.CNC齿轮测量中心总体设计和软件设计[J].计量技术,2004(5):36-38.

[12] 石照耀,费业泰,谢华锟.齿轮测量技术100年—回顾与展望[J].中国工程科学,2003,5(9):13-17.

[13]郑甲红,朱建儒,刘喜平.机械原理[M].北京:机械工业出版社,2006:165-168.

[14]熊清平.数控系统技术的发展趋势[J].机电工程技术,2004(9):91-94.

[15]王庆河.数据处理中的几种常用数字滤波算法[J].计量技术,2003(4):53-54.