凝汽器结垢和腐蚀原因及应对措施

2018-03-02,,,,,,

,, ,, , ,

(1. 西安热工研究院有限公司,西安 710032; 2. 华能沁北发电有限公司,沁北 031800)

水资源是我国重要战略资源之一,实施节水减排战略对社会经济的可持续发展,对保护人类生存环境都具有重要意义。火力发电厂是用水大户,耗水量高、重复利用率低一直是火电厂水资源利用的突出问题。对于循环冷却型火电机组,主要通过提高循环冷却水浓缩倍率、排污水梯级使用或部分处理后回用等措施,来满足循环水、排污水零排放的环保政策要求。然而,在日渐严峻的节水减排压力下,循环冷却水系统的安全稳定运行面临严峻考验,凝汽器结垢、腐蚀故障问题日益凸显。本工作对国内某600MW超临界机组凝汽器不锈钢换热管的结垢、腐蚀原因进行深入分析,并提出应对措施,以期为类似情况的火力发电机组提供运行指导建议。

1 凝汽器结垢和腐蚀概况

国内某600MW超临界火力发电机组于2004年11月通过168 h试运行,投入商业运行。该机组凝汽器换热管为TP304不锈钢,循环水补充水水源为水库地表水,不定期会有一部分城市中水补入循环水系统。由于当地环保政策要求,该厂实施废水零排放,循环水采用过滤器+弱酸床旁路处理方式,弱酸床出水大部分返回到循环水系统,其余弱酸床出水用来制备锅炉补给水,相当于采用循环水、排污水作为锅炉补给水水源。

2015年10月机组大修期间,该厂检修人员对1号机组凝汽器管内壁进行了高压水冲洗,实际冲洗效果不理想,垢层较难除去。为了提高除垢率,配制了5%(质量分数,下同)柠檬酸溶液,并用钢丝刷蘸取柠檬酸溶液后通入凝汽器换热管内进行刷洗。机组大修结束后,凝汽器进行灌水查漏时,发现凝汽器管存在泄漏问题,导致机组不能正常启机。随后,该厂委托某公司对凝汽器管进行涡流探伤检查,并更换存在缺陷的换热管。

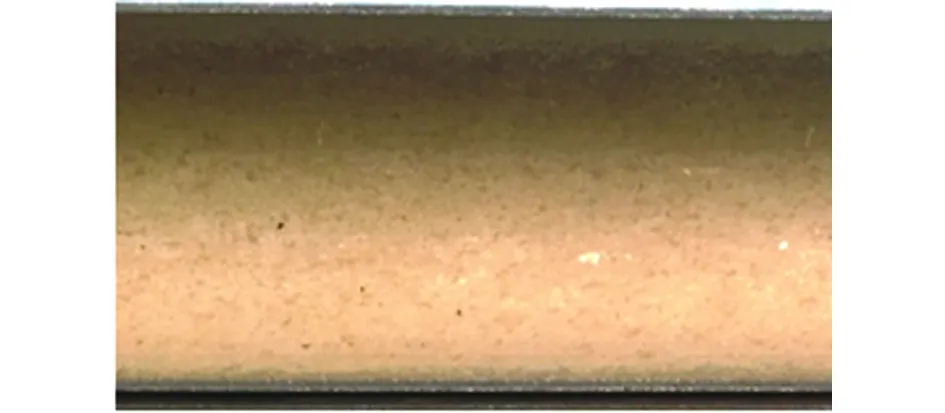

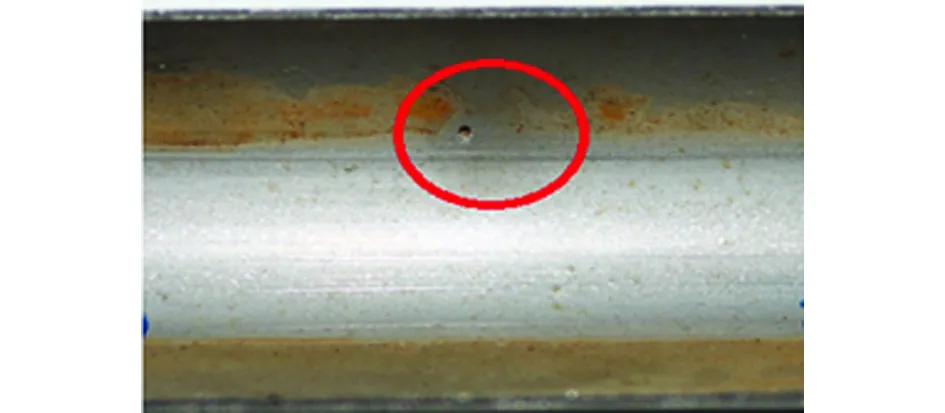

选取一根腐蚀泄漏的凝汽器管(1号管),沿纵向截面剖开,发现不锈钢管内壁仍有明显结垢层,检测结果显示,垢样主要为CaCO3。采用5%(质量分数,下同)柠檬酸溶液洗垢后,表面有一个隐约可见的针孔状点腐蚀(图1)。选取另一根有明显缺陷的凝汽器管(2号样),沿纵向剖开,内壁局部有少量残留垢层,同时发现有1个肉眼可见的腐蚀坑,腐蚀坑直径约0.9 mm,腐蚀孔并未贯穿管壁,可以确认腐蚀是从水侧开始发展的(图2)。

(a) 洗垢前

(b) 洗垢后图1 1号凝汽器换热管清洗前后的内壁形貌Fig. 1 The inner surface morphology of condenser heat exchange tube before (a) and after (b) cleaning

取已发生泄漏的3号凝汽器不锈钢管,沿纵向剖开后,有肉眼可见贯穿性腐蚀孔,腐蚀孔径约0.7 mm,水侧腐蚀口比较规则,汽侧腐蚀口不是很规则。

(a) 宏观形貌

(b) 显微形貌图2 2号凝汽器换热管内壁宏观形貌Fig. 2 Macro morphology of the inner surface of 2# condenser heat exchange tube

2 凝汽器结垢和腐蚀原因

2.1 循环水运行情况

该机组自2004年11月投产以来,循环冷却水系统运行稳定,运行多年未发现凝汽器明显的结垢、腐蚀情况。然而,随着国家节水减排政策越来越严厉,当地环保部门要求实现废水零排放,加上日益增长的水价,电厂面临节水减排的巨大压力。为了满足循环水零排污的要求,在旁路处理能力、排污水回用水量以及梯级使用量有限的情况下,只能依赖于提高循环水运行浓缩倍率。

根据循环水模拟试验结果,该循环水的极限碳酸盐硬度约为10 mmol/L。但实际运行时,因循环水零排污的要求,加上锅炉补给水取水量变化、弱酸床出水水质变化以及中水不定期补入的影响,循环水水质波动很大。2015年的监测结果表明,循环水碳酸盐硬度经常超过10 mmol/L,浓缩倍率最大超过10倍,这引起了凝汽器换热管发生结垢。此外高浓缩倍率也使循环水中氯离子含量超标,最高值达到1 100 mg/L,增加了TP304不锈钢管的腐蚀风险。

2.2 TP304不锈钢的电化学试验结果

凝汽器换热管结垢后,表面垢层与金属表面之间的电解质难以与外界介质进行对流和扩散,形成闭塞区;在闭塞区内金属腐蚀存在自催化作用,金属离子浓度增加,为保持电荷平衡,穿透力较强的氯离子不断迁移进入蚀孔,引起闭塞区氯离子富集而诱发点腐蚀。与此同时,蚀孔内金属氯化物发生水解,产生H+导致闭塞区介质pH下降,形成酸性环境,进一步加速金属溶解和氯离子浓缩,形成恶性循环[1]。

采用动电位扫描法测量循环伏安曲线,从自腐蚀电位开始,以20 mV/min的扫描速率先进行阳极极化,再逆向极化工作电极,直至自腐蚀电位,获得电位-电流的关系曲线。阳极极化曲线和逆向极化曲线闭合则表明金属在该条件下的耐腐蚀情况较好,曲线呈环状则表明金属表面钝化膜被击穿破坏,且无法完成再钝化,在金属表面上形成了破坏性的小孔蚀点。

2.2.1 模拟循环水环境的电化学测试

试验溶液为电厂取回的循环水,pH约为8.3,通过添加适量NaCl溶液调节溶液中氯离子含量,试验温度为(40±1) ℃。循环伏安试验结果显示,TP304不锈钢电极发生击穿时的极限氯离子质量浓度约为2 000 mg/L。

2.2.2 模拟换热管垢下闭塞环境的电化学测试

试验水样为从电厂取回的循环水,用盐酸调节pH约至3,加入NaCl溶液调节溶液中氯离子含量,试验过程中连续向瓶口密封的试验容器中通入高纯氮气,以除去试验介质中的溶解氧,使电极处于酸性贫氧环境中,试验温度为(40±1) ℃。循环伏安试验结果显示,TP304不锈钢电极发生击穿的极限氯离子质量浓度降低至约1 500 mg/L。将介质温度由40 ℃提高至50 ℃, TP304不锈钢电极击穿时的极限氯离子质量浓度进一步下降至约1 000 mg/L,这表明由于结垢引起的管壁温度升高也会加速金属腐蚀。

2.2.3 模拟循环水中硫酸根离子对不锈钢电化学测试的影响

研究表明,循环水中硫酸根离子对不锈钢点蚀具有明显的抑制作用[2],这可能是TP304电极击穿时的极限氯离子含量较高的主要原因。然而,在垢层与金属表面之间形成的闭塞区内,大部分电解质难以与外界介质进行对流和扩散,而氯离子穿透力很强,比硫酸根等离子更容易迁移进入闭塞区内;另一方面,垢下湿热环境中容易繁殖的硫酸盐还原菌也可将硫酸盐分解为硫化氢,因此闭塞区内容易出现氯离子含量高而硫酸根含量低的现象。为此,采用除盐水和NaCl溶液(或Na2SO4)配制试验水样,pH为中性,温度40 ℃,进行模拟试验。循环伏安试验结果显示,在只添加NaCl的水样中,氯离子质量浓度达到100 mg/L时,TP304电极就已经发生击穿;而在ρCl-∶ρSO42-=1∶1(质量浓度)的水样中,TP304电极点蚀电位升高,电极未发生击穿现象,这也说明硫酸根离子能有效抑制点蚀的发生。垢下闭塞区内一旦出现氯离子富集而硫酸根含量低时,不锈钢的点蚀倾向明显增加。

2.2.4 模拟柠檬酸溶液的电化学测试

试验溶液为自来水加分析纯柠檬酸配制成的5%柠檬酸溶液,试验温度为室温。试验结果显示,在柠檬酸酸洗液中,TP304不锈钢电极未被击穿,具有较好的耐蚀性。

2.3 TP304不锈钢的浸泡试验结果

采用自来水配制5%柠檬酸溶液,分别将已有腐蚀小孔的电极和表面有人工缺陷的电极浸泡在柠檬酸溶液中,温度为室温,浸泡10 d后,未发现这2种试样腐蚀坑点有明显的发展迹象,这表明,用5%的柠檬酸进行酸洗不会造成TP304不锈钢管发生快速点蚀穿孔。

2.4 材料性能

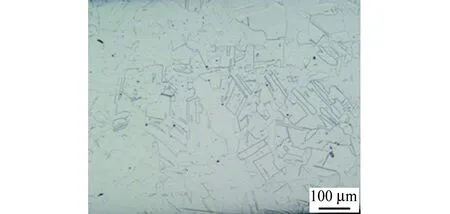

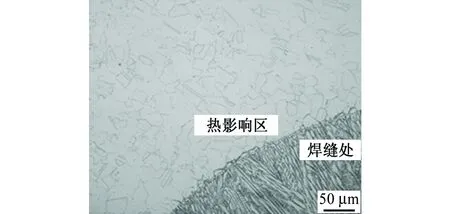

从管样中随机取样进行金相分析,金相样经砂纸粗、细磨和抛光,用王水侵蚀后,在OLYMPUS GX71型光学显微镜下进行金相组织观察,结果如图3所示。可以看出,样品母材金相显微组织为奥氏体,母材及焊缝热影响区的组织正常,没有发现管样存在明显的金相缺陷。

(a) 基体

(b) 焊缝及热影响区图3 基体、焊缝及热影响区显微组织Fig. 3 Microstructure of base matel (a), weld seam and heat affected zone (b)

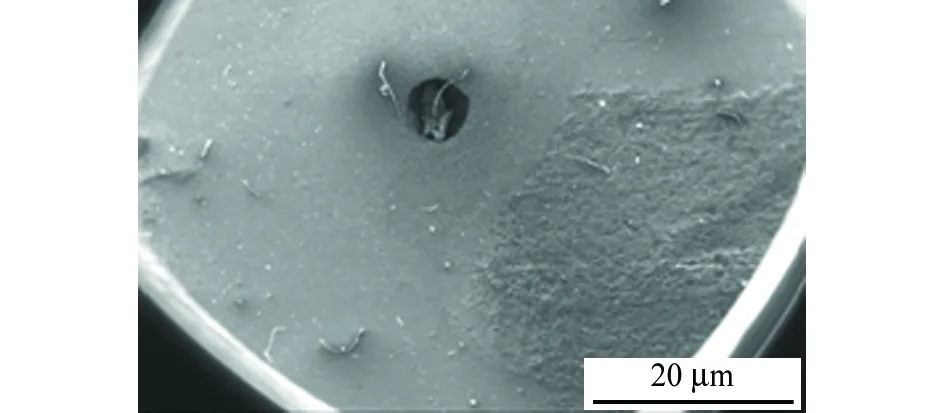

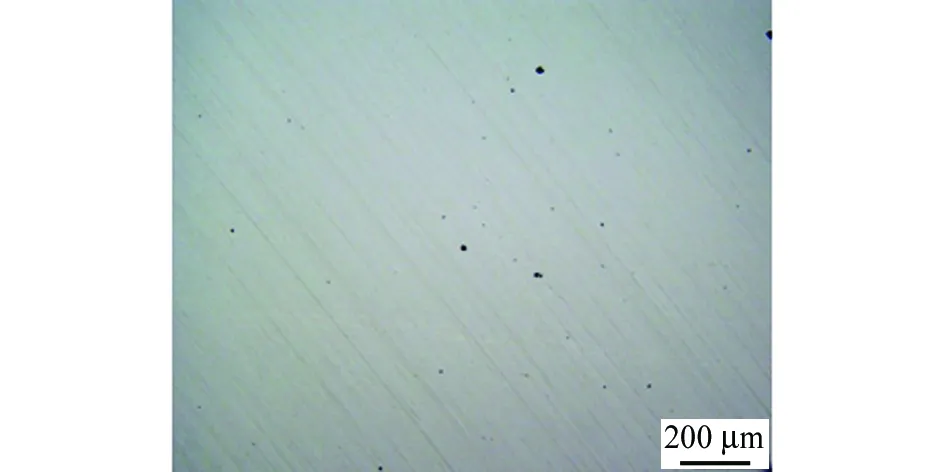

随机抽取管样,沿纵向取样进行金相组织分析,基体中可见少量非金属夹杂物存在。按GBT 10561-2005《钢中非金属夹杂物含量的测定标准评级图显微检查方法》,该样品非金属夹杂物评定为D类(球状氧化物类),细系(3~8 μm)1.5~2级,粗系(8~13 μm)0.5级;DS类(单颗粒球状类)为0.5级,未发现其他类夹杂物,如图4所示。通过X射线能谱对腐蚀斑点区域进行分析,结果见图5和表1。发现腐蚀区域局部有较高的Mn、Al、Si、S以及腐蚀性离子Cl等元素,说明不锈钢点蚀很可能是从金属基体中存在的夹杂相部位开始发展的。金属夹杂物由于与基体之间存在电位差而最可能成为点蚀源,容易形成点蚀核心[3]。

图4 纵向剖面非金属夹杂物Fig. 4 The non-metallic inclusions in longitudinal profile

图5 腐蚀斑点处微区能谱分析Fig. 5 Energy spectrum analysis in microarea for corrosion spots

综合以上分析,凝汽器腐蚀泄漏的原因为:由于节水减排的要求,循环冷却水被迫在高浓缩倍率条件下运行,循环水水质发生恶化,从而导致凝汽器换热管结垢,继而引发换热管的垢下腐蚀。凝汽器换热管垢下闭塞区氯离子发生富集,形成酸性环境诱发点腐蚀;凝汽器换热管结垢后导致换热管温度升高、垢下湿热环境中厌氧型细菌繁殖以及缓蚀性离子SO42-缺失等因素,促进了点腐蚀的发展,最终导致凝汽器换热管腐蚀穿孔发生泄漏。

3 应对措施

在目前严峻的节水减排形势下,循环冷却水处理及水质控制的难度必然会增加,循环水运行工况复杂,为降低、防范凝汽器结垢与腐蚀风险,提高机组运行的安全性与经济性,提出以下应对措施:

表1 腐蚀斑点区域沉积物X射线能谱分析结果Tab. 1 X-ray energy spectrum analysis results of sediment in pitting area %

(1) 在目前循环水零排污运行方式下,循环水已无法按照固定浓缩倍率运行。锅炉补给水取水量变化、不定期中水补入等因素的影响,均会导致循环水实际运行浓缩倍率变化。应对循环水系统进行动态模拟试验,并根据模拟试验结果,给出合适的水质控制指标,才能防止循环水系统结垢。

(2) 确保凝汽器不锈钢换热管内表面清洁是防止点蚀的关键。应采取有效杀菌、胶球清洗等措施防止生物黏泥的沉积,避免金属表面出现沉积物下的腐蚀。

(3) 循环水中适量的SO42-被试验证实能有效抑制Cl-引起的不锈钢管点蚀,同时可降低碱度防止凝汽器结垢;采用加硫酸处理为一种经济、有效的防护措施,因此建议循环水增设加硫酸系统。

(4) 随着循环水浓缩倍率提高,以及更多城市中水的使用,凝汽器原设计使用的 TP304不锈钢已不能满足要求,宜将凝汽器换热管更换为更高等级的不锈钢材质,如TP316L或TP317L不锈钢等。

4 结论和建议

在目前节水减排严峻形势下,循环冷却水被迫在高浓缩倍率条件下运行,循环水水质发生恶化,从而导致凝汽器换热管结垢,继而引发换热管的垢下腐蚀。凝汽器换热管垢下闭塞区氯离子发生富集,形成酸性环境诱发点腐蚀;凝汽器换热管结垢后导致换热管温度升高、垢下湿热环境中厌氧型细菌繁殖以及缓蚀性离子SO42-缺失等因素,促进了点蚀的发展,最终导致凝汽器换热管腐蚀穿孔发生泄漏。

火力发电厂不应为了适应节水减排要求而简单或盲目提高循环水浓缩倍率,否则将可能导致凝汽器出现严重的结垢与腐蚀故障;应考虑采取综合的措施,例如排污废水梯级利用、加强循环水处理以及水质监督控制等;循环水运行方式改变前,宜先进行循环水动态模拟试验,确定循环水极限浓缩倍率、水质控制指标、药剂配方以及最佳加药量等参数,才能降低凝汽器腐蚀、结垢风险,提高机组运行的安全性与经济性。

[1] 杨武,顾濬祥,黎樵燊,等. 金属的局部腐蚀[M]. 北京:化学工业出版社,1995.

[2] 张宁生,位承君,陈霞,等. 加酸处理控制不锈钢凝汽器的结垢与腐蚀[J]. 腐蚀与防护,2012,33(5):419-421.

[3] 王磊,邹英水,惠维山,等. 奥氏体不锈钢管道腐蚀泄漏原因[J]. 腐蚀与防护,2014,35(4):397-400.