干熄焦锅炉吊顶管爆裂的原因

2018-03-02,,,

,, ,

(江苏省(沙钢)钢铁研究院,张家港 215625)

干熄焦(CDQ)锅炉是干熄焦工艺的重要组成部分,其工作原理是锅炉在吸收惰性循环气体的热量后,将热量传给锅炉给水,产生蒸汽,再把蒸汽送给热用户,用于供热和发电,以达到循环利用、节省能源的目的[1-2]。爆管是干熄焦锅炉生产中性质严重的故障之一[3],分析爆管原因,对于预防爆管事故,确保生产安全具有重要意义。

某厂干熄焦锅炉吊顶管在未被防磨罩覆盖一侧发生爆裂。吊顶管材料为12Cr1MoV,尺寸为φ51 mm×7 mm;工作区域为锅炉内部贴近炉壁位置;运行时间为6.57×105h。吊顶管管内为饱和蒸汽,温度为330 ℃,压力13.5 MPa;吊顶管管外为惰性循环气体(高温烟气),主要成分为N2,其余成分(质量分数)为:1.3% H2,6.3% CO,16.7% CO2,7% H2O。烟气温度为900~950 ℃,烟气压力为-840 Pa。本工作对爆管原因进行了分析。

1 理化检验

1.1 宏观形貌

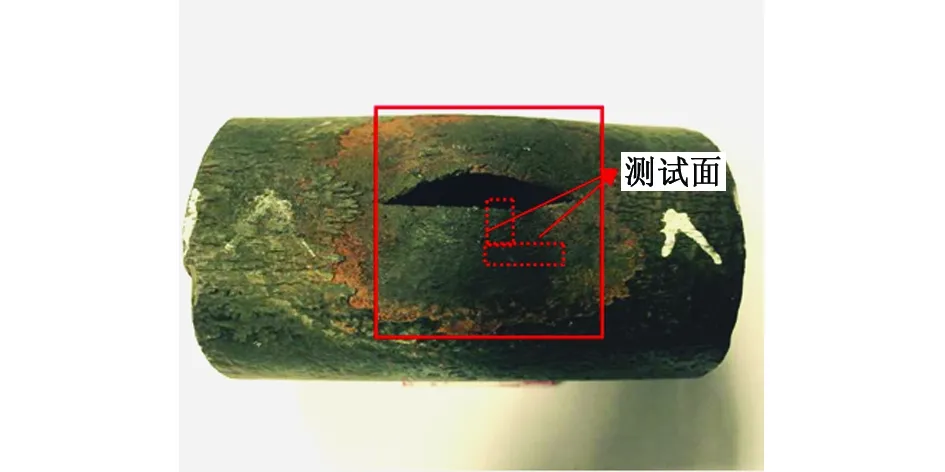

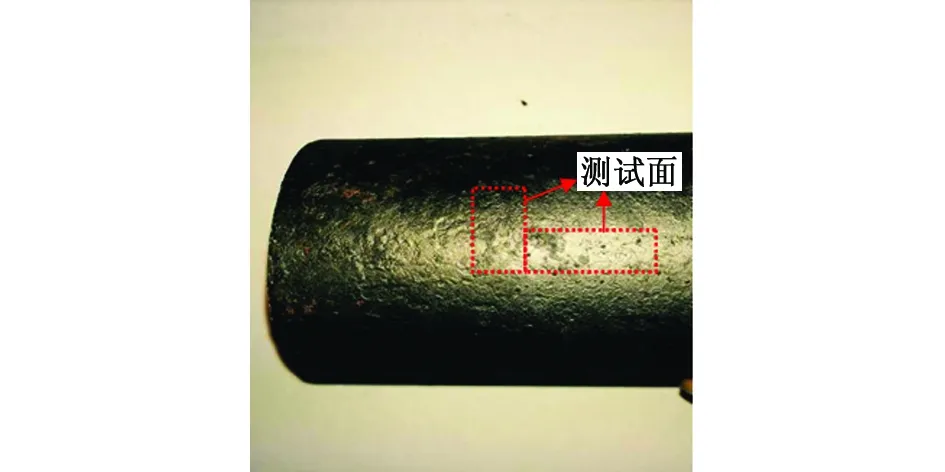

吊顶管爆口宏观形貌如图1(a)所示,爆口呈“薄唇式”爆口特征[4],爆口沿钢管纵向开裂,爆口处有略微胀粗现象。爆管正面无防磨罩保护,爆口附近最外层氧化皮已经脱落,断口已经严重锈蚀。爆管背面有防磨罩保护,其氧化皮未脱落,如图1(b)所示。同时,远离爆口的管壁横截面也未见减薄。

(a) 爆管正面

(b) 爆管背面图1 爆管的宏观形貌Fig. 1 Macro morphology of the burst tube at the front (a) and back (b)

1.2 化学成分

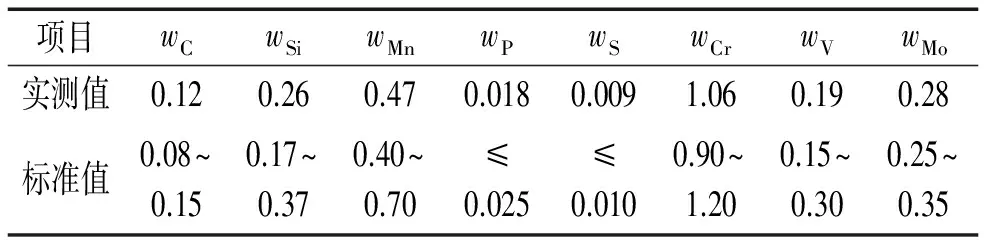

采用直读光谱仪对失效钢管进行化学成分分析,结果如表1所示,对比标准GB 5310-2008《高压锅炉用无缝钢管》可见,材料的化学成分符合标准要求,成分未见异常。

表1 失效钢管的化学成分Tab. 1 Composition of the failure tube %

1.3 微观形貌

沿图1(a)所示实心框取样,用扫描电镜(SEM)对爆口边缘外表面形貌观察发现,该区域可见多处腐蚀坑。如图2所示。

图2 爆口附近SEM形貌Fig. 2 SEM morphology near burst location

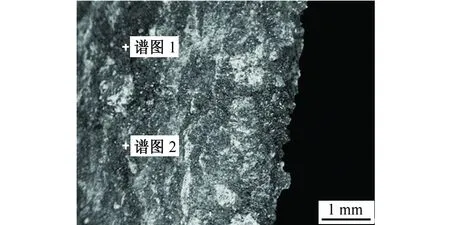

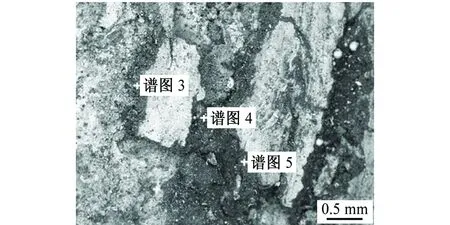

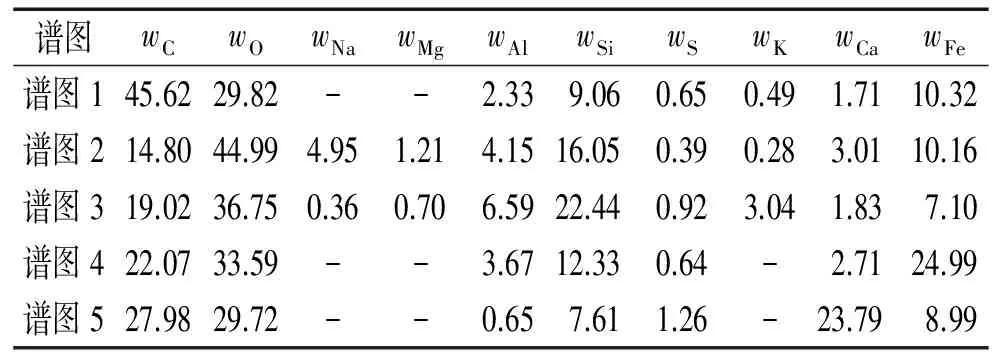

用附带的能谱仪对爆口附近及稍远位置的外表面进行化学成分分析,能谱位置见图3,能谱结果见表2。由表2可见:爆口外壁附着物均含有硫元素及铝、硅、钙等杂质元素,说明吊顶管外侧烟气具有一定的腐蚀性[2]。对爆口附近内表面进行能谱分析(图略),能谱结果见表3。由表3可见:测试结果中并未发现硫元素,内表面附着物主要为氧化皮,并已皲裂,这是由于局部过热时钢管基体材质与氧化皮热膨胀系数不一致,以及爆管时拉伸作用所导致的。

(a) 爆口附近

(b) 距爆口稍远位置图3 爆口外表面附近和距爆口稍远位置附着物能谱分析结果Fig. 3 EDS results of the attachment on the external surface near (a) and far from (b) the burst location

表3 爆口附近内表面附着物能谱分析结果Tab. 3 EDS results of the attachment on the internal surface of the burst location %

由于爆口严重锈蚀,断口特征不易观察,因此,将图1所示实心框处的样品敲断,对断口锈蚀部分的附着物进行能谱定性分析,在断口处也发现硫等元素,推测此处的硫元素可能是爆管后烟气腐蚀所致。为了进一步证明硫元素的来源,特对干熄焦二次除尘灰中碳、硫含量进行分析,分析结果如下:碳的质量分数为82.1%,硫的质量分数为1.1%。由此可推断,爆口外壁及断口上的硫元素极可能源自经过焦炭的循环气体。

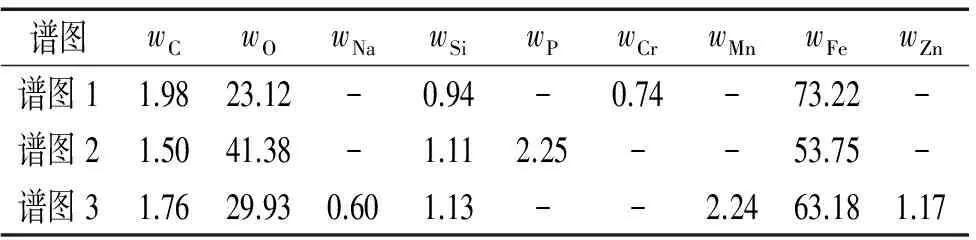

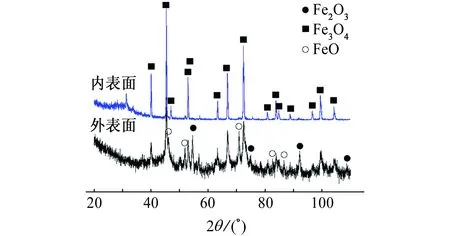

1.4 X射线衍射分析

分别在爆口附近及爆口背面位置取样,对样品的内外表面进行X射线衍射分析,物相分析结果如图4所示。由图4可见:爆口外表面主要物相构成为Fe3O4、FeO、Fe,而爆口内表面主要物相均为Fe3O4。在高温环境中,钢管烟气侧会形成三层连续的由外向内依次为Fe2O3、Fe3O4、FeO具有保护性的氧化膜[5],Fe2O3极为松散,受到烟气或蒸汽冲刷均极易脱落,因此爆口内外表面均未检测到Fe2O3。

图4 爆口处样品的X射线衍射谱图Fig. 4 XRD patterns of the sample from the burst location

1.5 金相形貌

为了便于比较,按照图1(a)、图1(b)虚线框所示位置分别取样,对爆口区域和吊顶管爆管背面进行金相分析,横截面进行组织观察,纵截面进行夹杂物观察。

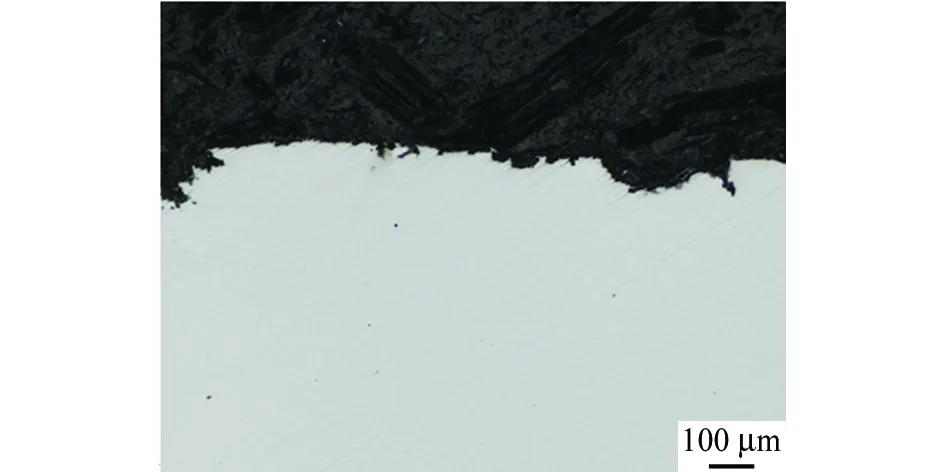

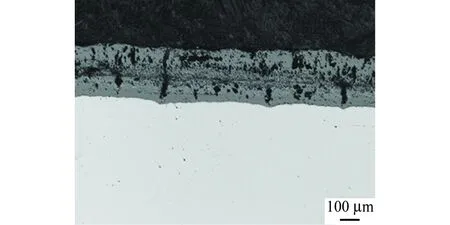

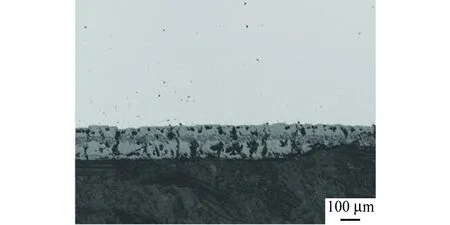

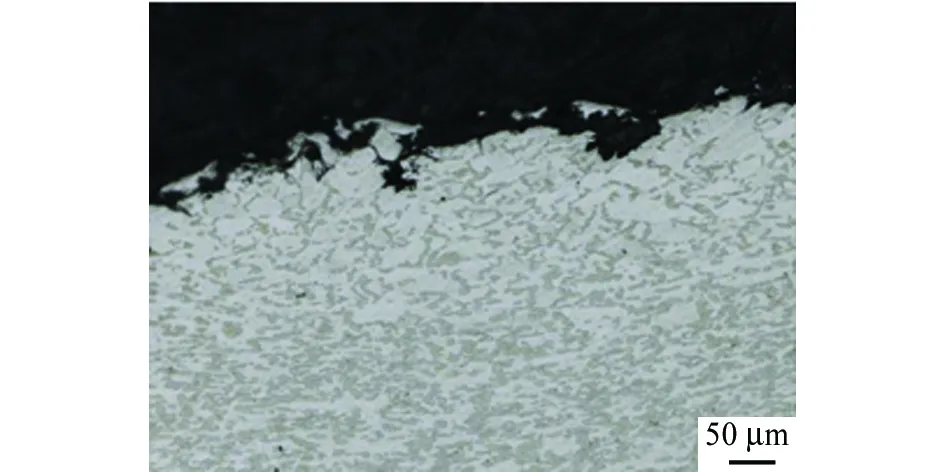

对爆口区域横截面样品镶嵌、磨抛后进行观察,在邻近爆口区域外表面未观察到氧化皮,说明氧化皮已脱落,且表面可见多处凹坑,如图5(a)所示;而在邻近爆口区域内表面存在一定厚度的氧化皮,表面状态较为平整,如图5(b)所示。这均与扫描电镜及X射线衍射分析结果相符。对吊顶管背面横截面样品镶嵌、磨抛后进行观察,内外表面均观察到氧化皮,且氧化皮较致密,如图6所示,对比爆口区域横截面样品可知,爆口区域内外表面氧化皮均已脱落,但外表面脱落更加严重。

(a) 外表面

(b) 内表面图5 邻近爆口位置外表面和内表面形貌Fig. 5 Morphology of the external surface (a) and the internal surface (b) near the burst location

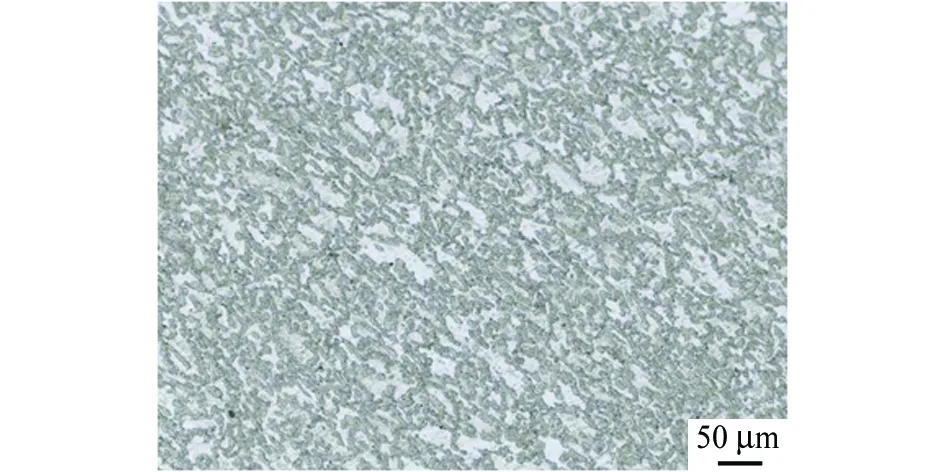

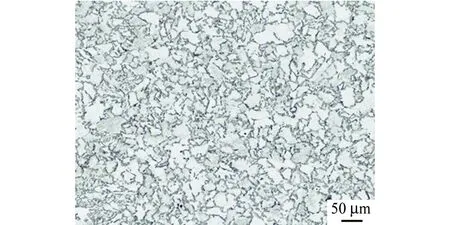

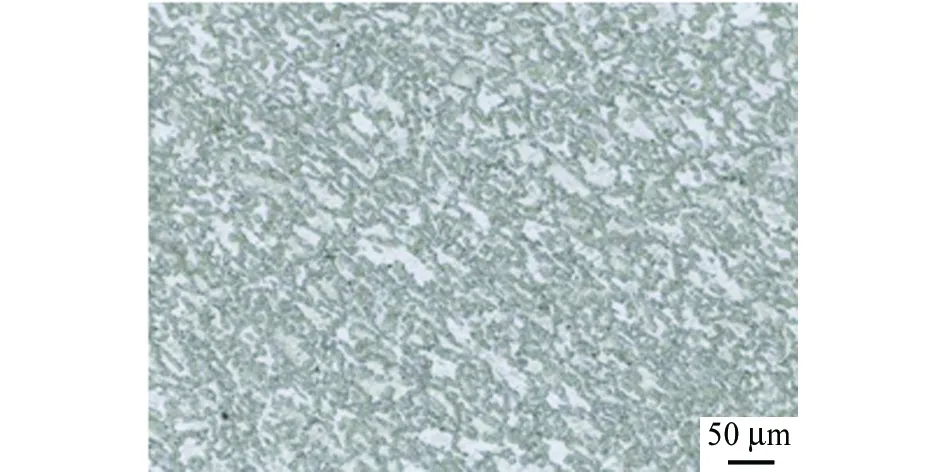

分别对爆口区域、爆管背面的纵截面样品镶嵌、磨抛,按照GB/T 10561-2005进行非金属夹杂物评级,结果分别评为DS1级和B2e级。分别对爆口区域、爆管背面的横截面样品镶嵌、磨抛后,用4%(体积分数)硝酸酒精腐蚀进行组织观察,结果如图7所示。可见,爆口附近及爆管背面组织均为两相区组织,碳化物均已球化,爆管背面金相组织存在轻微奥氏体化,碳化物含量较少,爆口附近金相组织奥氏体化程度较高,碳化物含量较多,说明吊顶管爆口处温度过高,其组织中有碳化物析出并长大[6],而正常组织应为铁素体和少量细小的珠光体构成[7],且晶粒均匀。由此可见,爆口处组织老化,也是其力学性能降低的重要原因。

(a) 外表面

(b) 内表面图6 远离爆口位置外表面和内表面形貌Fig. 6 Morphology of the external surface (a) and the internal surface (b) far from the burst location

(a) 爆口附近横截面样品

(b) 爆管背面位置横截面样品图7 爆口附近及爆管背面位置金相组织Fig. 7 Microstructure of cross sections of the burst location (a) and the back of the failure tube (b)

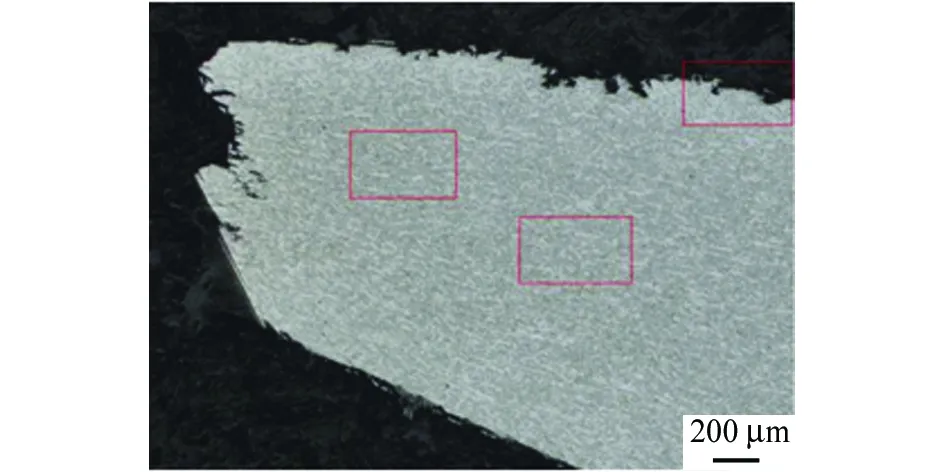

爆口处横截面宏观金相组织如图8(a)所示,爆口处管壁已减薄至约1.5 mm,内表面较外表面更为光滑。如图8(a)矩形框位置所示,分别对爆管表面凹坑附近组织、邻近断口附近组织、距离断口稍远位置组织进行金相显微组织观察。结果表明:爆管外表面附近晶粒较为粗大,存在脱碳现象,凹坑有沿晶界深入的趋势,且该处未能观察到明显氧化皮,爆口附近晶粒被拉长;但在距离断口稍远位置,晶粒变形程度已大为减弱。由此可知,爆口附近晶粒变形区域较小。

2 爆管原因分析

GB 5310-2008《高压锅炉用无缝钢管》规定,钢管中A、B、C、D各类夹杂物的细系级别和粗系级别均不应大于2.5级,DS类夹杂物不应大于2.5级,而夹杂物评定结果仅有DS1级和B2e级。由此可见,所检样品夹杂物级别满足标准要求。同时,由表1可见,失效钢管的化学成分也满足标准要求,说明钢管材质是符合要求的。

通过对爆口附近横截面样品进行金相检验(图8所示),发现爆管断口附近外表面存在许多凹坑,结合爆口附近外表面附着物的能谱分析结果(表2),即爆口外表面含有硫元素,又知管外受到900~950 ℃的高温烟气作用,因此可推知爆口外表面受到烟气的高温硫化腐蚀[5],该处的凹坑即为烟气腐蚀所留下的腐蚀坑。而爆口内表面附着物未检测出硫元素(表3所示),且内表面比较平滑,未观察到明显凹坑,如图8(a)所示,说明爆口内表面基本未受到腐蚀。结合以上分析与图8(b)金相照片可知,由于爆管外表面为靠近高温烟气侧,温度较高,导致爆口外表面附近晶粒粗大及存在一定程度的脱碳现象;又由于硫元素会以直接渗透的方式穿过氧化膜,使氧化膜疏松、开裂、脱落,并沿金属晶界渗透,促使内部硫化[5],因此,腐蚀坑有沿晶界向基体扩展趋势。由X射线衍射分析结果可知,爆口外表面除了Fe3O4物相外,还存在FeO物相和基体的Fe物相,爆口内表面只检测到Fe3O4物相,说明爆口外表面的氧化皮已被烟气腐蚀脱落,进而露出基体,基体进一步被氧化,再被腐蚀脱落,循环往复,最终导致钢管爆管部位减薄,降低了管壁的承压能力,而爆口内表面不存在氧化皮腐蚀脱落的情况。由此可知,腐蚀作用主要发生在钢管外表面,这进一步说明,钢管被逐渐减薄是从外表面开始的。

(a) 爆口处宏观形貌

(b) 爆管表面凹坑附近微观形貌

(c) 邻近断口附近微观形貌

(d) 距离断口稍远位置微观形貌图8 爆口附近宏观和微观金相组织Fig. 8Macro and micro structure near the burst location;(a) macro-morphology at burst loctation; (b) microstructure near the pits of the external surface; (c) the fracture near the burst location; (d) the fracture far from the burst location

TSG0001-2012《锅炉安全技术监察规程》规定,牌号为12Cr1MoV的锅炉用钢,使用壁温不应超过580 ℃。由失效吊顶管的工作环境知,管内饱和蒸汽温度为330 ℃,尽管管外烟气温度为900~950 ℃,但由于管内蒸汽的降温作用,外加现场提供的信息可知,管壁壁温差应在100 ℃以内,壁温一般不会超过580 ℃,理论上不存在超温的情况。吊顶管之所以在靠近炉壁位置爆裂,而不是在其他位置爆裂,可能是由于高温烟气被炉壁阻挡而滞积,流通不畅,导致该处实际温度超过580 ℃,甚至达到了两相区温度,形成了两相区组织,如图7所示。同时,烟气杂质含量也高于其他位置,因此,该处所受烟气冲刷较剧烈,受高温烟气的影响也明显高于其他位置。文献[6]指出,12Cr1MoV珠光体耐热钢在540℃下服役3.65×105h后含铬碳化物析出就会很明显。而该失效吊顶管却在更高温度下运行了6.57×105h,因此,大量碳化物析出,降低了固溶体中合金元素的含量,进一步降低了钢管的力学性能。

倘若主要因为钢管局部超温服役而导致爆管,要将7 mm厚的管壁减薄至1.5 mm,则爆管变形胀粗的情况一定要严重得多,而不是像图1(a)所示的爆口那样,只有轻微的胀粗。由此可反证,局部超温服役不是钢管爆管的主要原因。由图8可知,爆口附近具有变形晶粒的区域较小,说明爆管开始时,管壁已经大为减薄。因此,带腐蚀性的高温烟气对钢管的冲蚀,导致吊顶管管壁减薄,是导致爆管的主要原因[8]。

当钢管管壁减薄到一定程度,承压能力大大降低,加之局部超温也在一定程度降低了钢材的力学性能,同时在管内蒸汽压力的作用下,材料负荷到达极限,最终导致爆管。在爆管的瞬间,爆口附近组织受到拉伸作用,因此形成如图8(c)所示的变形晶粒。

3 结论

一系列理化分析结果表明,干熄焦锅炉吊顶管用材料是合格的。失效钢管在局部高温环境中工作较长时间后,导致碳化物析出并长大,在一定程度上降低了其力学性能。钢管爆裂的主要原因是由于受到具有腐蚀性的高温烟气的腐蚀,氧化皮脱落,基体暴露于高温烟气环境中,进一步氧化,继而氧化皮再次遭到腐蚀脱落,如此循环往复,导致管壁减薄,降低了管壁的承压能力,最终不能承受管内蒸汽压力的作用,而产生爆管现象。

建议定期检查和更换吊顶管,避免因爆管而带来更大危害;或者在炉壁附近位置选用更耐高温、耐腐蚀材质的锅炉用钢管,在吊顶管靠近炉壁一侧加盖防磨罩等方式进行改进,以延长干熄焦锅炉吊顶管的使用寿命。

[1] 周亚平. 干熄焦锅炉的设计研究[J]. 冶金动力,2006(2):6-8.

[2] 杜屏,吴波,陈军伟,等. 干熄焦炉防磨罩耐磨涂层喷涂技术的应用[J]. 有色金属科学与工程,2015,6(2):1-6.

[3] 潘立慧,魏松波. 干熄焦技术[M]. 北京:冶金工业出版社,2005.

[4] 美国金属学会. 金属手册[M]. 8版. 北京:机械工业出版社,1986:771-797.

[5] 王敏. 锅炉水冷壁腐蚀及爆裂的原因分析和防止对策[J]. 腐蚀与防护,2006,27(4):215-216.

[6] 张而耕,童遂放,王琼琦,等. 12Cr1MoV珠光体耐热钢长期服役中碳化物的变化及对性能的影响[J]. 机械工程材料,2009,33(9):28-32.

[7] 刘高杰,李希超,任相文. 电站高温再热器爆管分析[J]. 理化检验-物理分册,2003,39(2):361-363.

[8] 曹福想,郭少宏,刘圣昌. 电站锅炉后墙水冷壁拉稀管爆管原因分析[J]. 腐蚀与防护,2014,35(6):619-622.