6061铝合金在模拟工业-海洋大气环境下的腐蚀研究

2018-03-02赵起越李晓刚黄运华

杨 浪,赵起越,贺 建,李晓刚,黄运华

(1.北京科技大学 腐蚀与防护中心,北京 100083)(2.中国计量科学研究院,北京 100013)

1 前 言

铝合金由于具有低密度、高比强度、导电导热能力强、加工成型性好以及优异的物理化学性能等特点, 在航空、交通、能源等领域得到广泛的应用,其中6061铝合金是Al-Mg-Si系铝合金,具有极佳的加工焊接性能,优良的耐蚀性能,大量用做飞机蒙皮、机身框架等部位[1-3]。由于飞机服役区域广,面临的腐蚀环境复杂,特别是在同时具有工业污染、高Cl-浓度和高湿度的工业-海洋大气环境下,航空材料的耐蚀性对飞机的安全性有直接的影响。近年来,对于6061铝合金的研究,更多的集中在不同热处理状态对6061铝合金组织和性能的影响、不同焊接工艺对其力学性能和耐蚀性的影响等方面,而6061铝合金在工业-海洋大气环境下的腐蚀过程却鲜有报道[4-8]。

对于大气腐蚀研究,室外暴晒是最常用的研究手段,它的优点在于精确度高,能准确反映材料在实际应用中的腐蚀情况,但缺点在于试验周期较长,所需试验场地较大等。目前,室内加速腐蚀由于具有效率高、与室外暴晒试验相关性好等优点,逐渐成为材料腐蚀研究的热点[9]。本文以6061-T651铝合金为研究对象,通过在模拟工业-海洋大气环境下进行室内周期浸润实验以及紫外辐照加速老化实验,并应用相应的测试分析方法,研究揭示该材料在工业-海洋大气环境中的腐蚀特性及机理。

2 实验材料与方法

2.1 实验材料

实验材料为6061-T651铝合金。平板挂片的样品尺寸为60 mm×30 mm×4 mm,顶端留有直径为2 mm小孔,经砂纸打磨至1500#,丙酮除油,去离子水与酒精清洗,吹干后在干燥皿中静置24 h,称重(精确至0.1 mg)并测量其尺寸。拉伸试样按照国标GB/T 16865-1997《变形铝、镁及其合金加工制品拉伸试验用试样》加工成矩形拉伸试样。

2.2 实验方法

本试验通过紫外辐照老化试验和周期浸润腐蚀试验模拟工业-海洋大气环境,以紫外辐照一次加周期浸润一次为一个循环周期。具体试验时间和试验条件如下:

(1) 紫外辐照试验。照射时间:59 h;环境条件:辐照强度Q=60±10 W/m2,温度T=55±10 ℃。

(2) 周期浸润试验。试验时间:48 h;环境条件:温度T=40 ℃,相对湿度RH=90%;

腐蚀溶液:5wt% NaCl+0.25wt% Na2S2O8的混合溶液(稀硫酸调整pH≈4);浸润周期:30 min,其中7.5 min浸润,22.5 min烘烤。

由于在金属材料的大气腐蚀中,大气污染物SO2会使得金属表面的液膜呈酸性,会加速金属的腐蚀,故利用稀硫酸调节腐蚀溶液至pH≈4,以模拟大气中SO2等硫化物的存在。且由于工业大气中污染物较多,并以各类硫化物为主,故加入少量具有强氧化性的Na2S2O8。

试验共进行8个周期,在第2、4、6、8周期分别取出1片平板样、3片拉伸样。平板样用于形貌及成分分析,采用FEI Quanta 250扫描电子显微镜进行微观形貌观察,并利用其附带能谱仪(EDS)分析产物成分,采用Nicolet 6700傅里叶红外光谱仪及Rigaku DMAX-RB 12KW X射线衍射仪(XRD)分析腐蚀产物组成。拉伸试样除去表面腐蚀产物后,参照国标HB 5143-1996进行拉伸试验。

3 结果与讨论

3.1 腐蚀形貌及腐蚀产物分析

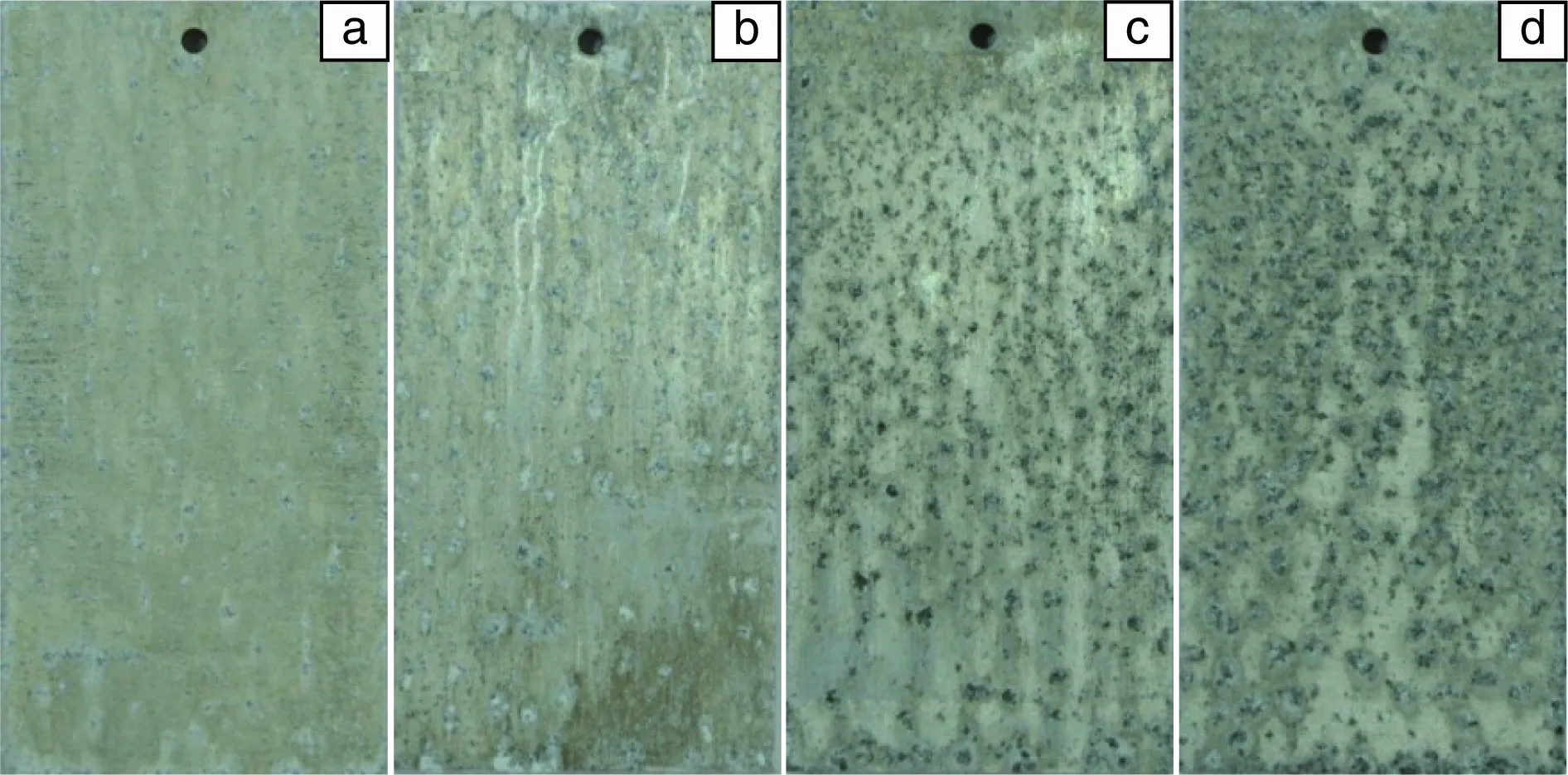

图1为6061铝合金在模拟工业-海洋大气环境不同试验周期下的宏观形貌。可以看出6061铝合金在不同周期发生了不同程度的点腐蚀,表面生成了灰白色腐蚀产物,较为均匀地附着于变为淡黄褐色的基底上,之后随着腐蚀的加剧,点蚀坑直径扩大,密度变高,灰白色腐蚀产物增多,并转变为灰褐色,到第8周期腐蚀产物基本覆盖整个基材表面,金属光泽消失。

图1 6061铝合金在不同加速周期下的宏观腐蚀形貌:(a) 第2周期,(b) 第4周期,(c) 第6周期,(d) 第8周期Fig.1 Macro corrosion morphologies of 6061 aluminum alloy at different acceleration cycles: (a) the second cycle, (b) the forth cycle, (c) the sixth cycle, (d) the eighth cycle

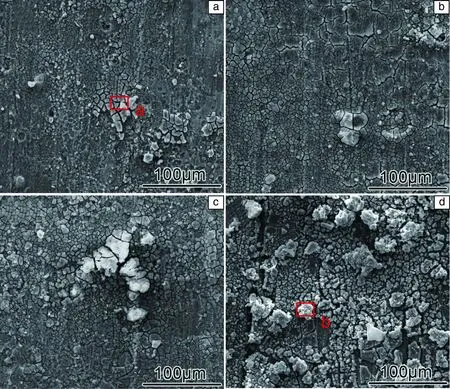

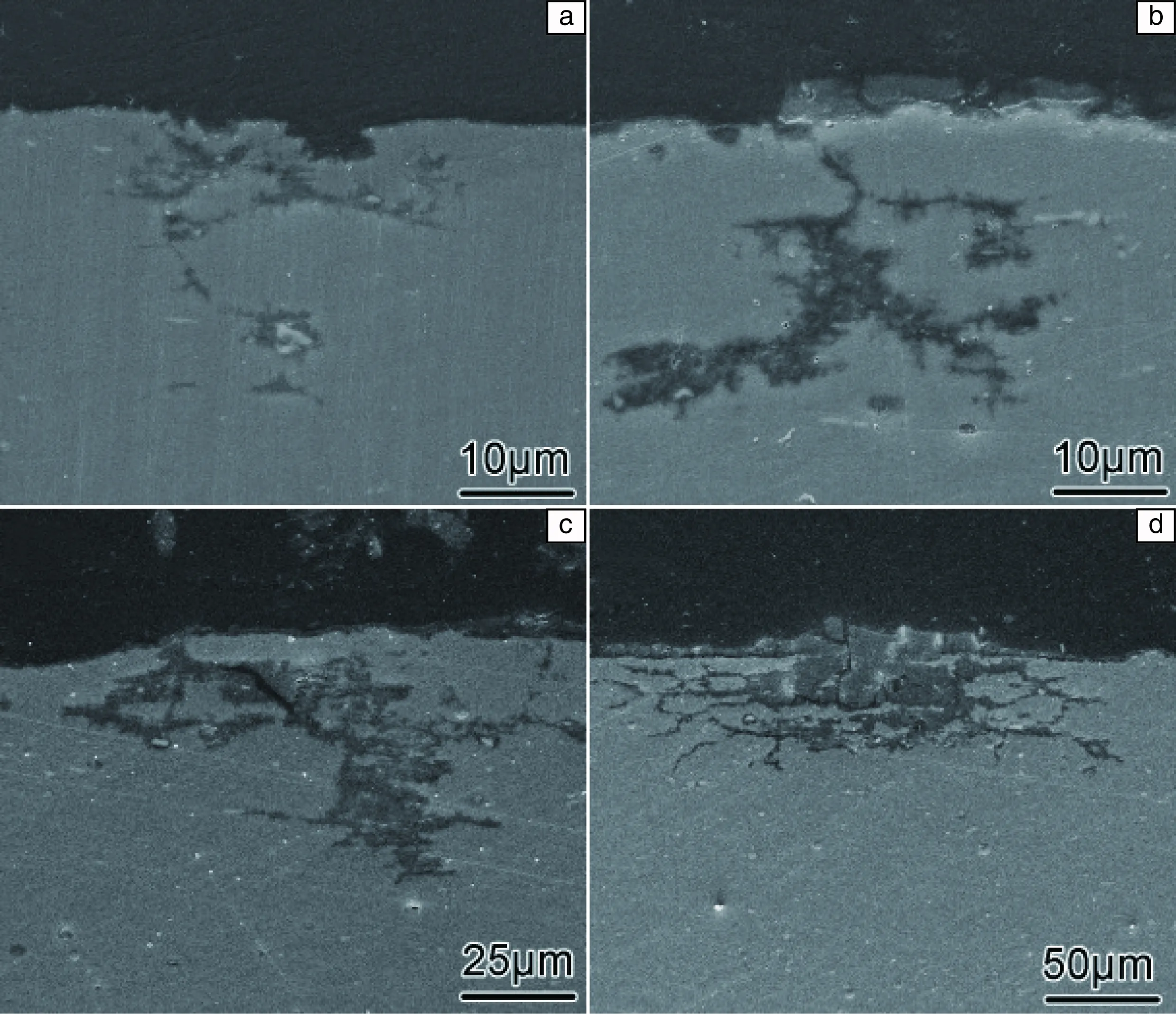

选取局部区域进行腐蚀微观形貌观察,结果如图2所示,6061铝合金的腐蚀是从局部点蚀开始,腐蚀点逐渐增多,并逐渐发展为小片状腐蚀区域,形成龟裂状腐蚀产物,并逐渐覆盖整个试样表面。随着腐蚀进一步加深,片层状腐蚀区域变细变多,出现堆积,由于内应力,局部区域层片开始脱落,并再次形成龟裂区,随着层片的细化,表面开始出现团絮状腐蚀产物,试样表面产物出现分层现象。该层腐蚀产物十分疏松,且有裂纹。

图3为去除腐蚀产物后试样表面形貌。6061铝合金腐蚀初期局部区域出现不规则溃疡状蚀坑,随腐蚀时间增长,腐蚀区域无规则地沿纵向和横向扩展,连接成片,局部区域有片层状剥落的现象。

图2 6061铝合金在不同腐蚀周期下的SEM照片:(a) 第2周期,(b) 第4周期,(c) 第6周期,(d) 第8周期Fig.2 SEM images of 6061 aluminum alloy under different corrosion cycles: (a) the second cycle, (b) the forth cycle, (c) the sixth cycle, (d) the eighth cycle

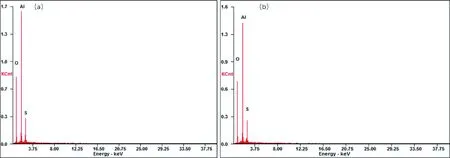

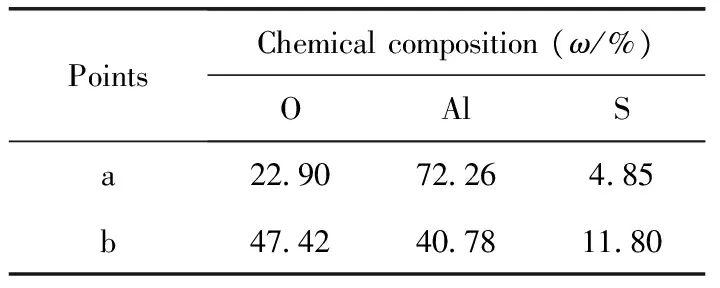

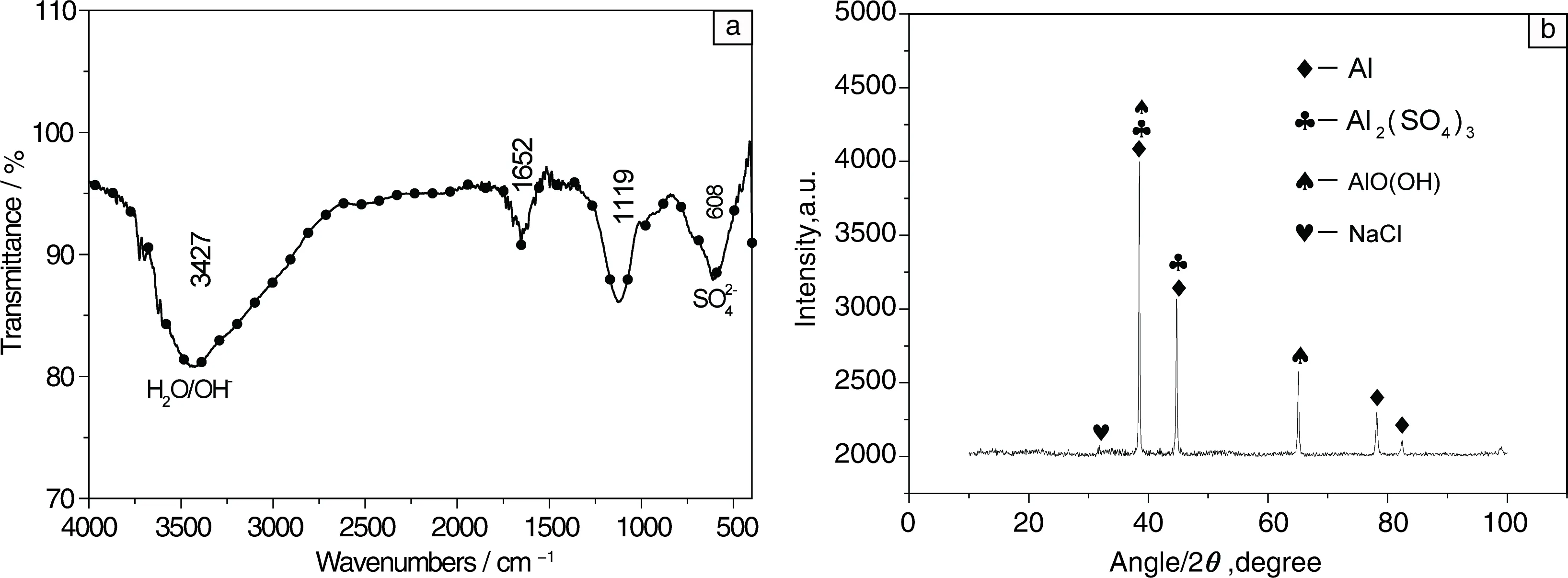

图4为6061铝合金在模拟工业-海洋环境下的腐蚀产物(图2中所示)的EDS能谱分析结果。由图4可知,6061铝合金表面的腐蚀产物主要由Al, O和S组成,具体的元素含量列于表1中。图5为6061铝合金表面腐蚀产物的红外光谱和XRD谱。结合EDS分析结果可知,腐蚀产物由羟基氧化铝、硫酸铝以及氯化物组成。

图4 图2中a点、b点处6061铝合金腐蚀产物的EDS能谱Fig.4 EDS spectra of corrosion products of point a and point b in Fig.2 of 6061 aluminum alloy

PointsChemicalcomposition(ω/%)OAlSa22907226485b474240781180

以上结果表明,6061铝合金的主要腐蚀形式为点蚀,在模拟工业-海洋环境中Cl-对铝合金点蚀的加速作用主要体现在其对氧化膜的破坏上;暴露于空气中的6061铝合金试样在表面自然形成一层薄的致密的氧化膜,之后在氧化膜的表面逐渐生成AlO(OH)或Al(OH)3。工业-海洋环境中的Cl-会在氧化膜中的缺陷处发生吸附并与氧化膜中的阳离子(Al3+)结合形成可溶性化合物AlCl3,即为蚀坑核。由于可溶性化合物AlCl3易发生水解,又由于该环境为酸性环境,进而溶解部分氧化膜,产生多余金属离子(Al3+)。为了维持坑内溶液电中性,外部侵蚀性离子不断向内迁移,又进一步促进水解反应,如此循环,蚀坑长大。

图5 6061铝合金试验8周期后表面腐蚀产物的红外光谱(a)和X射线衍射谱(b)Fig.5 IR (a) and XRD (b) spectrum of surface corrosion products of 6061 aluminum alloy after testing for eight cycles

由于工业-海洋大气中含有大量SO2,其可在大气中直接氧化形成酸雨,也可溶入薄液膜中发生系列反应生成SO42-和H+,增大薄液膜酸性。因此本试验加入了少量具有强氧化性的Na2S2O8并调节pH约为4以模拟工业-海洋大气环境。随着腐蚀反应的加剧,反应过程如下[10-12]:

SO2+H2O→H++HSO3-

HSO3-→H++ SO32-

2SO32-+O2→2SO42-

6H++3SO42-+2Al(OH)3→Al2(SO4)3+6H2O

氧化膜表面上部分Al(OH)3与该环境中SO42-和H+作用,生成Al2(SO4)3,与上文红外光谱与XRD谱的结果对应。

3.2 腐蚀截面分析

图6为6061铝合金经过不同腐蚀周期后的腐蚀截面形貌。由图6可知,各试样表面均有一定厚度的锈层,可清晰地观察到腐蚀沿晶界走向延伸,表明各试样均发生了沿晶腐蚀,并且沿晶分布的腐蚀产物随着腐蚀周期的增加向晶胞内部横向扩展的趋势明显。其中试验6周期后,沿晶裂纹从试样表面向内部扩展至50 μm深处,8周期后沿晶裂纹最深达到80 μm。随着沿晶腐蚀的加重,晶界附近形成大量质地疏松的腐蚀产物,当一个发生严重晶间腐蚀的晶胞正好处于试样表面时,整个晶粒可能会从试样表面脱落,发生剥蚀。

图6 6061铝合金在不同试验周期后腐蚀截面的SEM照片:(a) 第2周期,(b) 第4周期,(c) 第6周期,(d) 第8周期Fig.6 SEM images of corrosion sections of 6061 aluminum alloy after testing for different cycles: (a) the second cycle, (b) the forth cycle, (c) the sixth cycle, (d) the eighth cycle

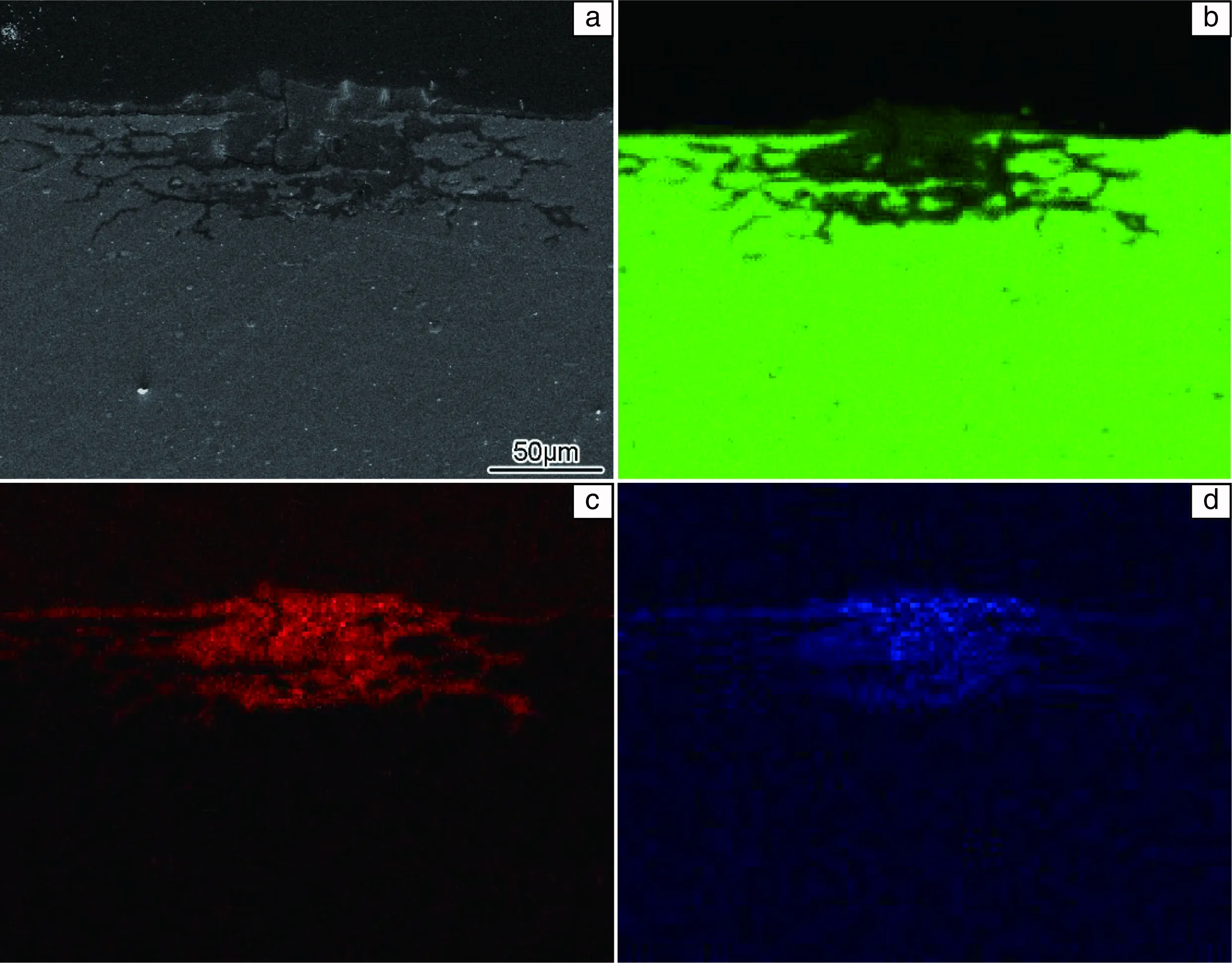

为了进一步探究腐蚀区域元素分布,对6061铝合金腐蚀试验8周期后试样的截面作电子探针显微分析(EPMA),结果如图7所示。对于6061铝合金来说,主要形成的杂质相为Al-Fe-Si和Mg2Si相。Al-Fe-Si相的电位约为-200 mV,远远高于基体的电位,作为阴极相存在;Mg2Si相的电位约为-1200 mV,远低于基体的电位,充当阳极,当有合适的腐蚀介质时,这些第二相与铝合金基体均构成微电偶,继而引发沿晶腐蚀。由图7b和7c发现,6061铝合金腐蚀产物中均含有大量Al和O两种元素,并且在图7c中发现O元素在表面的腐蚀产物中含量相比沿晶腐蚀产物中稍高。图7d为S元素分布,结合Al和O的元素分布发现,S在表面腐蚀产物中分布明显,在对应的沿晶腐蚀区域也能观察到S元素的聚集,说明模拟工业-海洋大气环境中的硫化物不仅对试样表面的点蚀产生了很大的影响,对铝合金的沿晶腐蚀也有一定影响,主要是当硫化物溶于薄液膜形成硫酸根离子,随着腐蚀介质深入到晶界区域,为晶界区的微电偶腐蚀提供了有利的腐蚀介质,加速沿晶腐蚀的进行。

3.3 力学性能及断口形貌分析

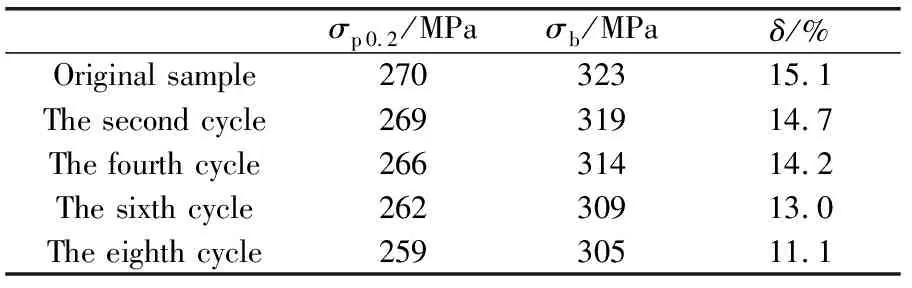

对不同试验周期后的6061铝合金试样测试其力学性能,计算3个平行试样的屈服强度、抗拉强度和延伸率的平均值,数据如表2所示。由力学性能测试结果可知,经过不同腐蚀周期后抗拉强度和屈服强度与初始试样的差值均在6%范围内,表明试样的腐蚀并没有对力学性能中的强度造成明显的影响;而平均断后伸长率分别为初始试样的97%、94%、86%和74%,8个腐蚀周期后下降幅度达到26%。铝合金力学性能的下降,文献认为可能是由于氢脆,也可能是由于晶间腐蚀引起的应力集中[13,14]。本试验结果显示,在工业-海洋大气环境下,6061铝合金试样表面发生点蚀和晶间腐蚀,拉伸应力在点蚀坑及晶间腐蚀裂纹处产生应力集中,形成裂纹源,并沿腐蚀晶界快速扩展而断裂,导致力学性能下降。

图7 6061铝合金在试验8周期后腐蚀截面主要元素的EPMA分析结果:(a)截面SEM照片,(b)Al,(c)O,(d)SFig.7 EPMA mapping of the main elements distributing on the cross section of 6061 aluminum alloy after testing for eight cycles: (a) SEM image of cross section, (b) Al, (c) O, (d) S

σp02/MPaσb/MPaδ/%Originalsample270323151Thesecondcycle269319147Thefourthcycle266314142Thesixthcycle262309130Theeighthcycle259305111

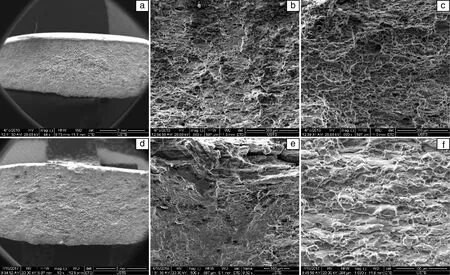

分别取原始铝合金试样的拉伸断口和8个腐蚀周期试验后的试样拉伸断口,通过SEM观察宏观断口形貌、边缘和中心处的微观形貌,如图8所示。从断口形貌可见,原始铝合金试样(图8a~8c)的拉伸断口呈现韧性特征,而8个腐蚀周期试验后的试样(图8d~8f)拉伸断口呈现明显的脆性特征。腐蚀后的试样断口边缘处微观组织如图8e所示,可见明显的解理平台形貌,几乎没有韧窝出现,说明试样的断裂机理发生改变,从韧性断裂转变为解理脆性断裂。由图8c、8f对比发现,试样断口中心处微观组织也发生明显变化,随着腐蚀周期的增加,至8周期时仅可见少量韧窝形貌,断裂呈现明显的脆性特征。此外,在腐蚀后的试样断口边缘及中心均观察到大量的微裂纹,结合前文在试样截面观察到大量沿晶分布的质地疏松的腐蚀产物,腐蚀晶界拉伸受力时发生沿晶开裂和扩展,即可形成图中观察到的微裂纹。

图8 原始试样断口的宏观形貌(a)、边缘微观形貌(b)和中心微观形貌(c),试验8周期后试样断口的宏观形貌(d)、边缘微观形貌(e)和中心微观形貌(f)Fig.8 Fracture macro morphology (a), edge morphology (b) and center morphology (c) of original sample; Fracture macro morphology (d), edge morphology (e) and center morphology (f) of sample after testing for eight cycles

4 结 论

(1)6061铝合金模拟加速腐蚀实验结果表明,工业-海洋大气环境腐蚀对6061铝合金塑性的影响比对强度的影响更大,在腐蚀8个周期后,试样延伸率下降幅度达26%,断裂机理发生改变,点蚀和沿晶腐蚀导致其韧性断裂转变为解理脆性断裂。

(2)在模拟工业-海洋大气环境下,6061铝合金的腐蚀由点蚀引起,随腐蚀时间增长,腐蚀点增多,腐蚀区域无规则地沿纵向和横向扩展,连接成片,形成龟裂状腐蚀产物;同时,试样表面发生沿晶腐蚀,随腐蚀时间增长,沿晶腐蚀深度增加,8个周期后最深达到80 μm。

(3)模拟工业-海洋大气环境中的硫化物对铝合金的腐蚀影响显著,不仅对试样表面的点蚀产生很大影响,而且硫酸根离子会随着腐蚀介质深入晶界,加速沿晶腐蚀。

References

[1] Sun Feilong(孙飞龙),Li Xiaogang(李晓刚),Lu Lin(卢 琳),etal.ActaMetallurgicaSinica(金属学报)[J], 2013, 49(10): 1219-1226.

[2] Zhang Xinming(张新明), Deng Yunlai(邓运来), Zhang Yong(张 勇).ActaMetallurgicaSinica(金属学报)[J], 2015, 51(3): 257-271.

[3] Varma S K, Andrews S, Vasquez G,etal.JournalofMaterialsEngineering&Performance[J], 1999, 8(1): 98-102.

[4] Han Dongrui(韩东锐), Zhang Bo(张 波), Ou Jiacai(欧家才),etal.EquipmentEnvironmentalEngineering(装备环境工程)[J], 2010, 7(2): 29-31.

[5] Pan Daozhao(潘道召), Wang Zhixiu(王芝秀), Li Hai(李 海),etal.TheChineseJournalofNonferrousMetals(中国有色金属学报)[J], 2010, 20(3): 435-441.

[6] Li Hai(李 海), Pan Daozhao(潘道召), Wang Zhixiu(王芝秀),etal.ActaMetallurgicaSinica(金属学报)[J], 2010, 46(4): 494-499.

[7] Zhao Yong(赵 勇), Fu Juan(付 娟), Zhang Peilei(张培磊),etal.JournalofJiangsuUniversityofScienceandTechnology(NaturalScienceEdition)(江苏科技大学学报 (自然科学版))[J], 2006, 20(1): 90-94.

[8] Narsimhachary D, Bathe R N, Dutta M J,etal.LasersinEngineering[J], 2016, 33(1-3):53-66.

[9] Sun Z H, Zhang N, Cai J P,etal.ActaAeronauticaEtAstronauticaSinica[J], 2008, 29(3): 746-751.

[10] Xiang Y, Wang Z, Xu C,etal.JournalofSupercriticalFluids[J], 2011, 58(2):286-294.

[11] Elola A S, Otero T F, Porro A.Corrosion[J], 1992, (48):854-863.

[12] Rosa V, Diana D, Blanca M R.CorrosionScience[J], 2006, 48(10):2882-2900.

[13] Alexopoulos N D, Papanikos P.MaterialsScience&EngineeringA[J], 2008, 498(1):248-257.

[14] Alexopoulos N D.MaterialsScience&EngineeringA[J], 2009, 520(1):40-48.