自修复防腐涂层研究进展

2018-03-02潘梦秋王伦滔张达威李晓刚

潘梦秋,王伦滔,丁 璇,张达威,高 瑾,李晓刚

(北京科技大学 新材料技术研究院,北京 100083)

1 前 言

防腐涂层作为一种聚合物基复合材料,在海洋、能源、建筑、交通、航空航天及军用装备等多个领域应用广泛。最近的一项研究显示,我国每年总腐蚀成本超过2.1万亿元,占国民生产总值的3.34%。在所有的防腐措施中,有机涂层的使用最为广泛,其成本占总抗腐蚀支出的三分之二[1]。有机涂层通过物理屏蔽作用使金属基体与水分、氧和离子等腐蚀性介质隔离,抑制腐蚀阴阳极反应,从而阻止腐蚀电化学反应的发生。然而,在服役、运输过程中,涂层不可避免地会受到各种外界条件侵害,从而产生破损、开裂。如果没有及时、有效的修复,这些缺陷会使涂层对金属基体的防护作用及涂层的附着力显著降低。目前,破损涂层主要通过人为修补或更换,工艺繁琐、造价昂贵。利用智能材料,使涂层具备防腐作用及自行修复破损的能力,有利于延长涂层使用寿命,具有巨大的经济价值和发展空间,是近年来国内外腐蚀防护领域最重要的研究方向之一。

自修复防腐涂层在遭到外力破坏或环境损伤后,可自行恢复或在一定条件下恢复其原有的防腐作用,是一种新兴的智能防护材料[2]。近年来,涂料技术与材料科学的发展紧密相联,各种功能涂层随着材料科学的持续进步不断涌现,在这种背景下,自修复防腐涂层在理论研究及实际应用中均得到快速发展。现有涂层常以包埋成膜物质或缓蚀剂的自主修复或借助外界条件刺激的非自主修复这两种方式中的一种对防腐能力进行修复。

2 自主型自修复涂层

实现防腐涂层自主修复的一种思路是在涂层内以微胶囊等为载体包覆一定的成膜物质。当涂层破裂时,胶囊随之破裂,释放的成膜物质在涂层破损处发生交联反应,恢复涂层的物理屏蔽性能。另外一类常见的自主修复型防腐涂层以缓蚀剂为修复剂。涂层破损处析出的缓蚀剂吸附在暴露的金属基体表面,通过物理或化学作用抑制腐蚀电化学反应的继续进行。

2.1 成膜物质型

对于含有成膜物质的自修复涂层,在受到外力等因素影响而产生微裂纹时,贮存在涂层内的成膜物质可在涂层缺陷处释放并形成具有一定强度且连续的薄膜,从而修补涂层缺陷,阻止腐蚀介质的入侵。然而成膜物质难以长期稳定的贮存于涂层内部,通过微胶囊技术对成膜物质进行包覆可以提高其稳定性,使其免受外界环境影响,从而延长涂层的使用寿命。

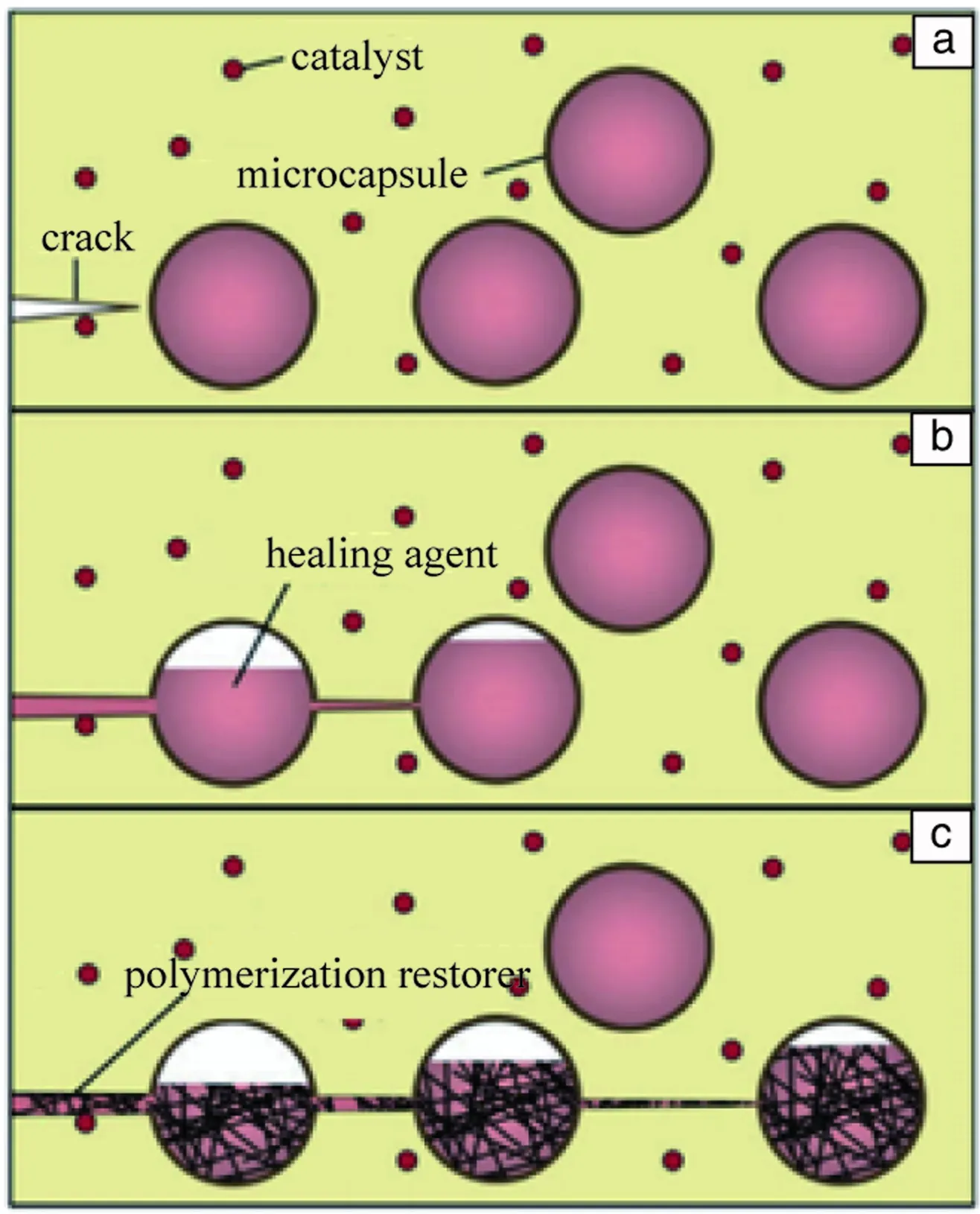

微胶囊技术是一种在固体或液体颗粒表面包覆一层性能稳定的高分子膜形成核壳结构的复合材料技术。通常将微胶囊的外层包覆膜称为囊壁,而内部被包覆的物质称为芯材。微胶囊型自修复涂层的修复机制是将自修复微胶囊埋植于基体中,在基体产生微裂纹后,埋植于基体内部的微胶囊受外力作用破裂,释放出芯材,在虹吸作用下芯材充满裂纹处发生反应,完成自修复过程(如图1)。

利用微胶囊技术,White等[3]设计了经典的微胶囊自修复复合材料体系,采用脲醛树脂作为微胶囊的囊材,并包覆修复剂二环戊二烯单体,同时在树脂基体中分散能引发修复单体聚合的Grubbs催化剂。树脂在外力作用下产生的裂纹发展到微胶囊表面并使微胶囊破裂,释放出的修复单体充满到微裂纹内部,并在Grubbs催化剂的作用下发生开环聚合反应,从而修复裂纹,使材料性能得到一定程度的恢复。

图1 微胶囊涂层自修复机制示意图:(a)涂层破裂;(b)修复剂填充破损处;(c)聚合反应[3] Fig.1 Schematic diagram of self-repairing mechanism of microcapsule coating: (a) rupture of the coating; (b) restorer fills the broken parts; (c) polymerization reaction[3]

这种方法证明了成膜物质可以有效地修复树脂材料中由于外力作用形成的微裂纹等缺陷,此后一系列基于包覆成膜物质的微胶囊自修复体系迅速发展并被应用到防腐涂层之中。例如,White等[4]研究了基于聚二甲基硅氧烷(PDMS)和二新癸酸二甲基锡催化剂的自修复涂层,涂层中的成膜物质PDMS展示了对破损涂层的较好的修复能力。除PDMS外,常见的用于自修复防腐涂层的成膜型修复剂还包括环氧树脂,桐油,亚麻油,硅烷,异氰酸酯等。

为了较好地修复裂纹界面,从破裂的微胶囊中流出的成膜材料应该具有与涂层基底相容的化学成分和机械强度。环氧树脂[5-7]作为常见的涂层树脂材料,具有优异的机械性能和对金属基底的附着强度,因而成为成膜材料的理想选择。Li等[8]利用皮克林乳液模板法,将环氧树脂及其固化剂四乙基五胺分别包埋于聚脲微球中。由于聚脲囊壁的保护,微球展现了良好的热稳定性。当涂层破损后,环氧树脂和胺固化剂分别从破损的微球内溢出,反应后形成一层保护膜,从而保护金属基体免受腐蚀。

目前,包覆成膜物质的微胶囊体系主要分为两种,一种是将成膜物质与固化剂或催化剂分别包埋于两种微胶囊中,另一种则是采用包覆单组份成膜物质的微胶囊。早期的双组份微胶囊体系中两种微胶囊在涂层基体中分布不均匀,因而很难使构成成膜物质的两种成分按照应有的比例进行成膜。这在一定程度上限制了双组份微胶囊体系的应用。采用包覆单组份成膜物质的微胶囊体系成为近年来的研究热点之一。

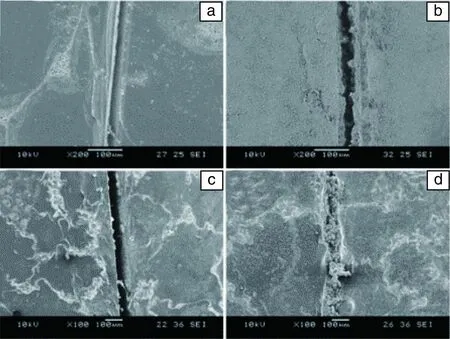

异氰酸酯和甲硅烷基酯是两种常见的单组份成膜物质。这两种物质都可以与水分发生反应交联成膜,因此在防腐涂层的应用方面具有独特优点。例如,Yang等[9]和Sun等[10,11]采用界面聚合的方法,通过亚甲基二苯二异氰酸盐(MDI)的预聚物和1,4-丁二醇的界面聚合反应,制成了包裹己二异氰酸酯(HDI)的聚氨酯微胶囊。胶囊直径为5~350 μm,囊壁厚度1~15 μm。从涂层破损处的SEM照片(如图2)中可以观察到,微胶囊破裂后释放的己二异氰酸酯在腐蚀环境中与水反应交联成膜填补了涂层缺陷。

图2 涂层破损处SEM照片:(a)和(b)无胶囊涂层浸泡前后;(c)和(d)含胶囊涂层浸泡前后[9]Fig.2 SEM images of broken parts: (a) and (b) before and after the immersion of the coating without capsule; (c) and (d) before and after the immersion of the capsule coating[9]

此外,桐油[12,13]、亚麻油[14]等一系列油脂由于其低廉的价格以及环境友好等特性,在自修复涂层中得到了广泛的应用。Mirabedini等[15]用脲醛作为囊材包覆亚麻油,在水包油的乳液中使用原位聚合的方法,通过控制搅拌速度得到不同粒径大小的微球,与此同时调节乳液中亚麻油含量控制微球中亚麻油的装载量,最后将微球均匀混合入环氧涂层中。当涂层破损,微胶囊破裂,亚麻油被释放出来并在空气中氧的作用下聚合成膜。通过电化学阻抗谱和盐雾试验对缺陷涂层的自修复性能研究可知,随着微球的增大和载药量的提高,涂层对缺陷处腐蚀行为的抑制作用增强。

在利用成膜材料修复涂层时,自愈性能的好坏主要取决于微胶囊的机械/化学性质及其尺寸和含量之间的平衡。考虑到成膜物质通常是液态的,理想的微胶囊囊壁应该具有足够的刚性以保持胶囊的完整性和涂层强度。同时微胶囊也必须有足够脆性使其在变形时能轻易破裂。胶囊外表面和涂层基体之间还应具有良好的粘合性,以降低腐蚀介质沿胶囊/涂层界面的渗透。目前,已有的用于储存成膜物质的微胶囊普遍尺寸较大,直径为数十到数百微米不等,在一定程度上限制了其作为防腐涂层填料的应用。利用成膜物质,自主型自修复涂层虽然能够在破损时自动对其防腐能力进行修复,但其修复效果很大程度上取决于修复剂的含量。当含量较低时,自主型修复涂层难以较好的修复较大破损。另一方面,随修复剂含量升高,涂层内部会产生更多微裂纹等通道,有利于腐蚀性介质的扩散,使涂层的屏蔽性能反而降低[16]。

2.2 缓蚀剂型

另外一大类常见的自主修复型防腐涂层以缓蚀剂为修复剂[17]。涂层破损处析出的缓蚀剂吸附在金属表面,通过物理或化学作用抑制腐蚀电化学反应的继续进行。常见的无机缓蚀剂包括铈盐、钼酸盐、钨酸盐、钒酸盐等,而有机缓蚀剂包括咪唑啉、苯并三氮唑等。

制备此类自修复涂层最为直接的方法是将缓蚀剂直接掺杂在涂层本身,缓蚀剂在水分向涂层树脂渗透的过程中析出[18]。然而,这种方式难以调控缓蚀剂的释放行为,导致缓蚀剂在短期内迅速消耗。并且缓蚀剂可能会与涂层基体发生反应,从而造成缓蚀剂失效或涂层降解等问题。为了克服这些问题,通常用微胶囊载体或纳米容器来储存缓蚀剂,并实现在特定环境下对缓蚀剂的可控释放。

近年来,自修复涂层中的无机纳米容器作为缓蚀剂载体引起了广泛的关注。无机纳米容器材料主要包括SiO2[19-23]、TiO2[24]、ZrO2[25]等介孔纳米颗粒,还有工业矿物,如埃洛石等。其中,介孔SiO2纳米颗粒的应用最为广泛,主要是因为其具有高稳定性、比表面积大、孔隙率高、颗粒直径可控以及很容易进行表面修饰等特点。

Ma等[26]制备了装载1-羟基苯并三唑缓蚀剂的介孔二氧化硅颗粒,将其应用于铜锌合金的腐蚀防护上,并采用扫描开尔文探针(SKP)和扫描电镜等手段,观察了纳米容器在NaCl溶液中对缓蚀剂的释放规律以及缓蚀剂所成薄膜的防护性能。Aoki等[27]制备了装载十二烷胺缓蚀剂的介孔二氧化硅,将其混入醇酸树脂涂层中,通过电化学阻抗谱(EIS)和扫描振动电极测试(SVET),验证了缓蚀剂可以抑制缺陷处的腐蚀,同时介孔纳米颗粒可以控制缓蚀剂的释放。

Shchukin等[28,29]研究了载有2-巯基苯并噻唑(2-MBT)缓蚀剂的介孔二氧化硅纳米容器在溶胶凝胶涂层中的含量和位置对涂层防护作用的影响。当纳米容器含量较低(比如0.04wt%)时,涂层树脂基体完整性好,因而屏蔽性优异,但由于缓蚀剂的含量较少,很难对涂层破损缺陷进行有效修复。另一方面,当涂层中包含较高含量(0.8~1.7wt%)的纳米容器时,涂层的完整性又由于引入了太多扩散通道被破坏,从而抗渗性变差,防腐性能降低。

纳米纤维也能贮存缓蚀剂,Shojaei等[30]将硝酸铈缓蚀剂转载入聚苯胺纳米纤维中制备出了pH响应机制的自修复涂层。通过微区电化学测试表明,随着涂层破损处局部pH的改变,缓蚀剂会从破裂的纳米纤维中释放出来,并抑制腐蚀反应的进行。

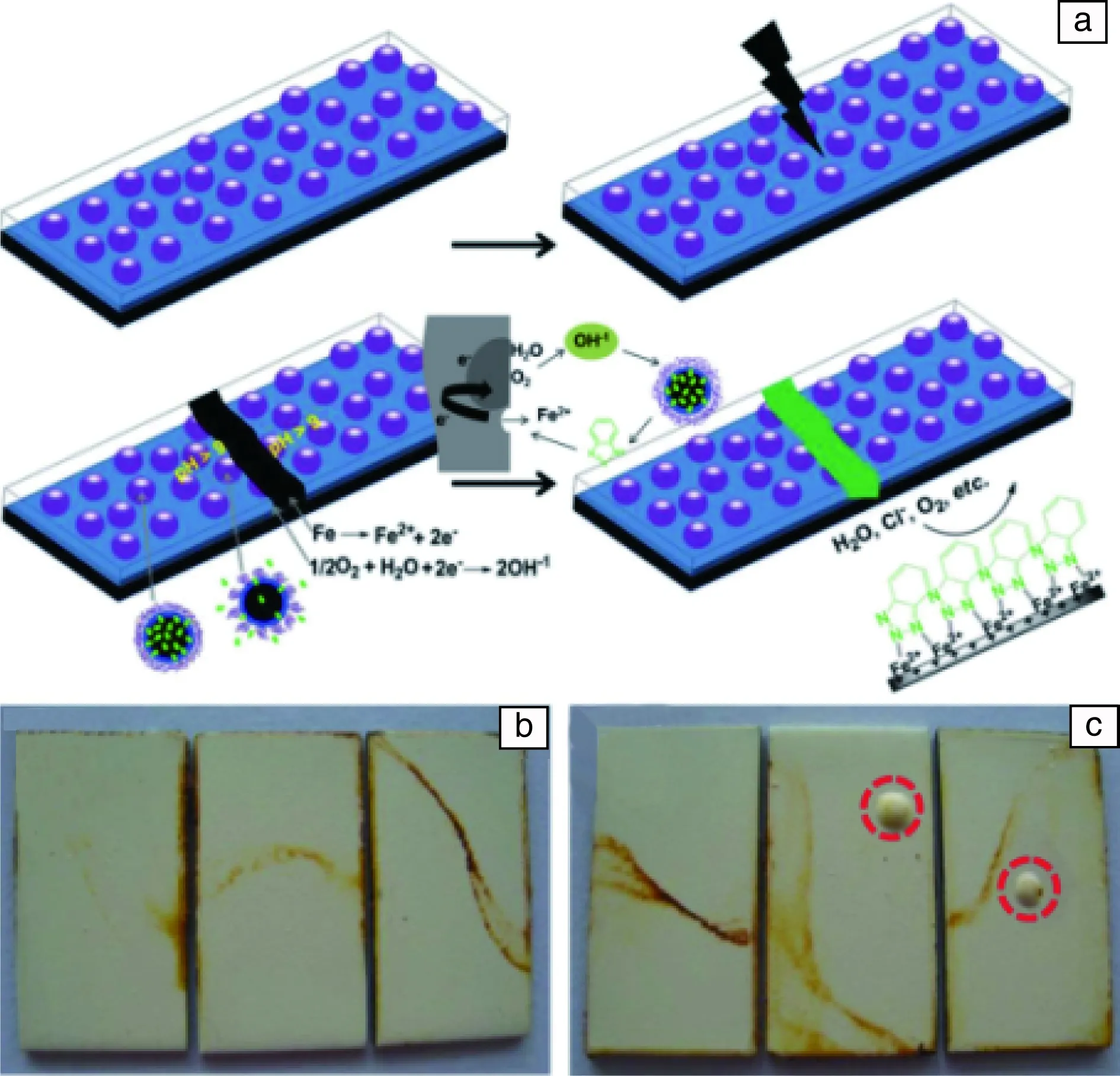

无机纳米容器与有机涂层的相容性较低,常会影响涂层的综合防护性能。为解决这一问题,可以纳米介孔材料为核,对其表面用有机材料进行修饰,从而提高其与涂层的相容性。在早期的研究中,Shchukin等[31,32]利用层层自主装聚电解质膜层包裹纳米容器并将其应用于自修复涂层中。这种自修复涂层可利用聚电解质的pH响应能力,实现涂层裂口处缓蚀剂的智能型释放。例如,以聚苯乙烯(PS)/磺化苯乙烯纳米微球包裹苯并三唑(BTA)缓蚀剂,再用层层自组装法在其表面吸附聚乙烯亚胺(PEI),并将其填入环氧树脂,所得涂层在破损处随着腐蚀过程的阴极反应pH值上升可迅速释放苯并三唑,抑制腐蚀反应,实现涂层防腐能力的自修复[33](图3a)。将涂层试样浸泡在0.1 mol/L的NaCl溶液中1个月后可以观察到,掺杂了3wt% PS-BTA/PEI-3纳米容器的涂层中由于缓蚀剂的作用展现出了很好的腐蚀防护性能(如图3b)。而在涂层中不含纳米容器的情况下,金属基体腐蚀更为严重,涂层发生明显起泡(图3c)。

图3 缓蚀剂释放机制(a),含3wt% PS-BTA/PEI-3 的涂层表面(b), 不含纳米容器的涂层表面(c)[33] Fig.3 Inhibitor release mechanism (a), surface of the coating with 3wt% PS-BTA / PEI-3 (b), coating surface without nanocapsules(c) [33]

Qian等[34]将壳聚糖、藻朊酸盐等天然聚合电解质层层自主装在SiO2颗粒表面,并吸附聚天冬氨酸缓蚀剂,所得纳米容器粒径为60~100 nm。这种涂层展现出了对金属基体的两层防护效果,一方面纳米容器释放的缓蚀剂能抑制金属基体的腐蚀;另一方面,水溶液触发涂层内的聚合电解质层生成聚氨酯覆盖在缺陷处实现缺陷处腐蚀反应的延缓。

层层自主装法的优点是能够通过对纳米容器成分结构的改变调控其渗透、载药和释药的能力,同时也能实现缓蚀剂释放的pH响应、温度响应、氧化还原响应或光响应等。

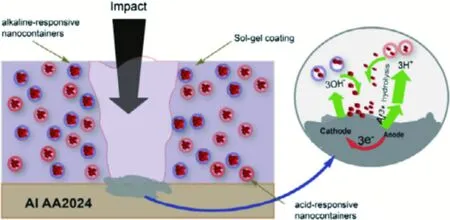

近来超分子化学的发展为智能微胶囊的构造提供了新的思路,它可以使微胶囊自主而有效地响应腐蚀反应中更为复杂的环境触发条件。例如,Fu等[35,36]在介孔二氧化硅纳米颗粒表面接枝酸/碱双响应超分子链纳米阀,构造了可对酸碱双重pH响应的智能自修复涂层。该纳米阀由含有己基铵单元的直链分子、通过酰胺键连接的二茂铁甲酸和可移动的葫芦脲环(CB[6]环)组成,可根据pH的变化调节储存在二氧化硅纳米颗粒中的缓蚀剂的释放。在接近中性pH时,葫芦脲环通过离子/偶极相互作用连接到己基铵识别位点,堵塞二氧化硅纳米颗粒孔位以阻止缓蚀剂的渗漏。在酸性pH下,超分子链末端二茂铁羧酸盐阴离子基团的质子化会吸引葫芦脲环的运动,从而打开纳米阀,释放储存在二氧化硅纳米颗粒孔洞中的缓蚀剂。在碱性pH值下,葫芦脲环会从直链分子中脱离从而释放缓蚀剂抑制腐蚀反应。掺杂此类智能纳米颗粒的涂层可在更宽的pH范围内实现缓蚀剂的可控释放,因而表现出优异的自修复性能(如图4)。

图4 智能纳米容器涂层的缓蚀剂释放机制示意图[36]Fig.4 Schematic diagram of corrosion inhibitor release mechanism of intelligent nano-container coating[36]

上述在涂层中贮存缓蚀剂的方法,都能在一定程度上修复破损涂层的防腐能力。但总的来说,缓蚀剂的作用仅在一定时间内抑制腐蚀反应,并不能完全修复涂层的物理屏蔽作用。对于此类涂层,实现其长效自修复的关键在于对缓蚀剂种类的严格筛选和对缓蚀剂载体的合理设计,而且只有通过在实际或模拟服役环境下开展长期腐蚀试验才能真实评价缓蚀剂型涂层的自修复效果。此外大多数缓蚀剂纳米容器制备过程复杂繁琐,目前尚难以大规模应用于工业生产中。

3 非自主型自修复涂层

基于缓蚀剂或成膜物质的自主型修复机制受限于涂层的修复次数。而且微胶囊或者纳米容器等载体在释放出成膜物质或是缓蚀剂后,载体内部便会形成新的空隙,在涂层的服役过程中,为腐蚀介质留下新的扩散通道,从而影响涂层整体的防护性能。

与自主型修复机制不同,非自主型修复依靠温度、光等外界刺激,触发一系列化学、物理反应,对材料进行修复,其触发条件以温度刺激最为常见。其中最典型的非自主型自修复涂层是利用Diels-Alder(DA)[37]或硫醇-二硫化物[38]可逆反应的温敏型自修复涂层。这种涂层的修复机制是当升高到一定温度时,涂层内共价键发生可逆分解,使分子链段自由流动到缺陷处,并重新形成交联,完成对缺陷的修复。

3.1 温度刺激响应机制

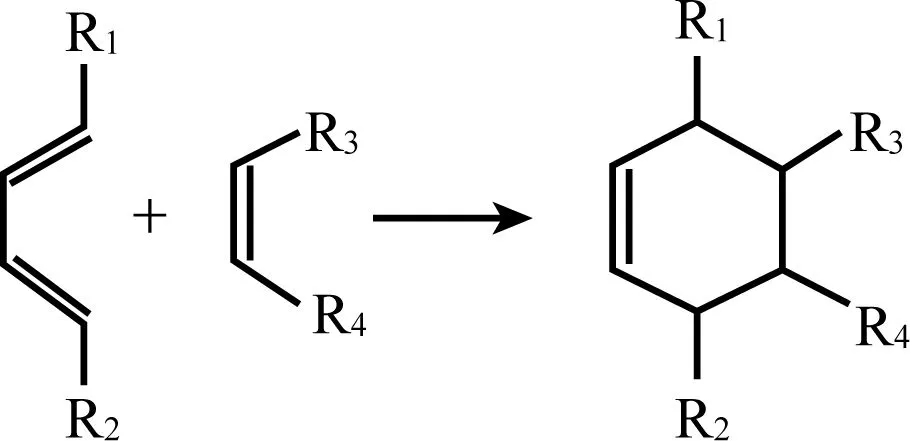

交联线性高分子的热可逆反应,尤其是Diels-Alder(DA)反应(图5),已用于实现聚合物材料的自修复机制。这种温度响应机制的主要优势是理论上可以无限次的反复实现修复过程,并且无需添加其它物理或化学修复剂。

图5 DA反应示意图Fig.5 Schematic diagram of DA reaction

例如,Wouters等[39]和Zhang等[40]通过合成糠基缩水甘油醚和N,N-二缩水甘油基糠胺,将呋喃和马来酰亚胺可逆键引入环氧涂层,使其具备在加热条件下的自修复能力。

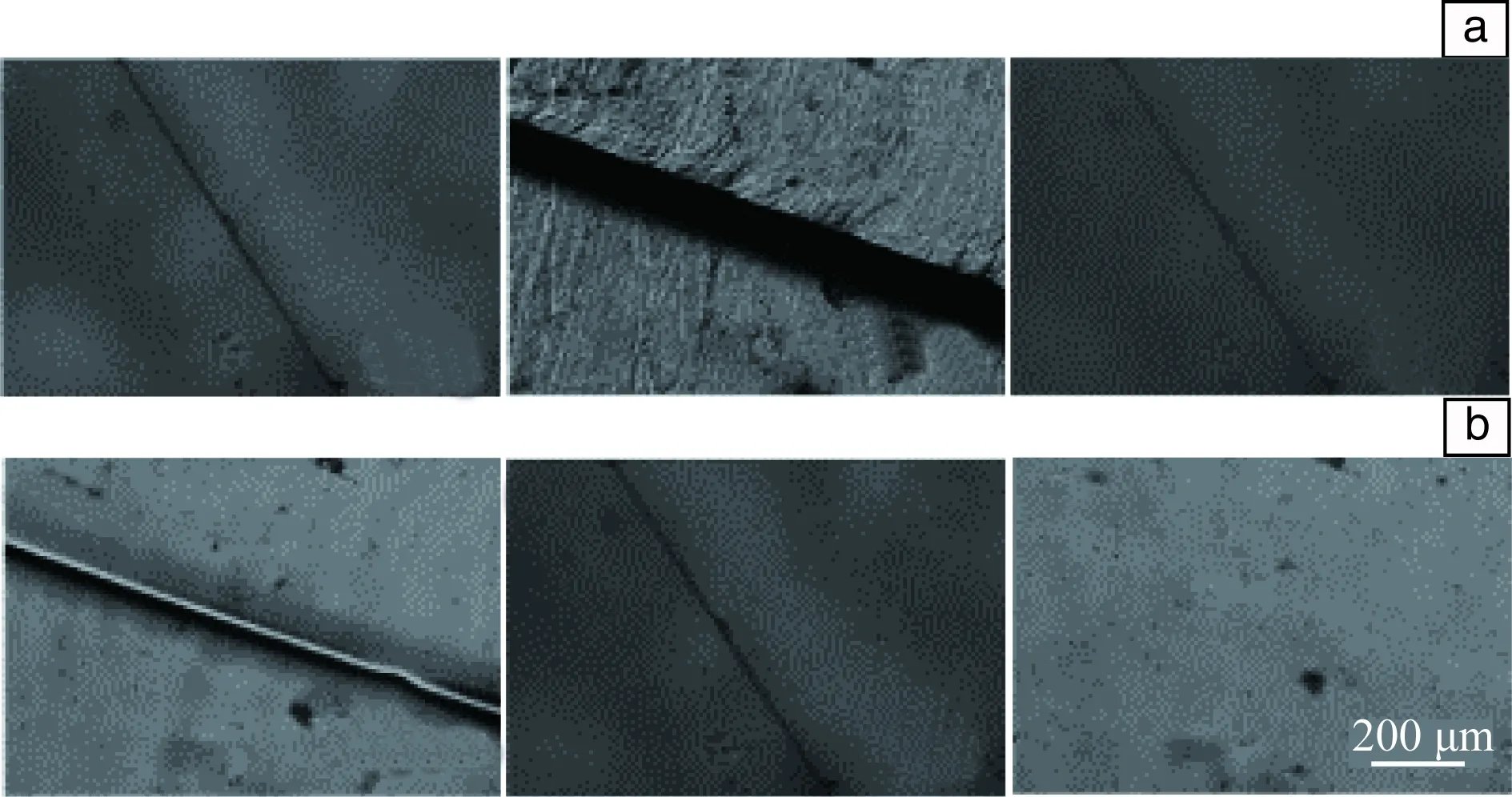

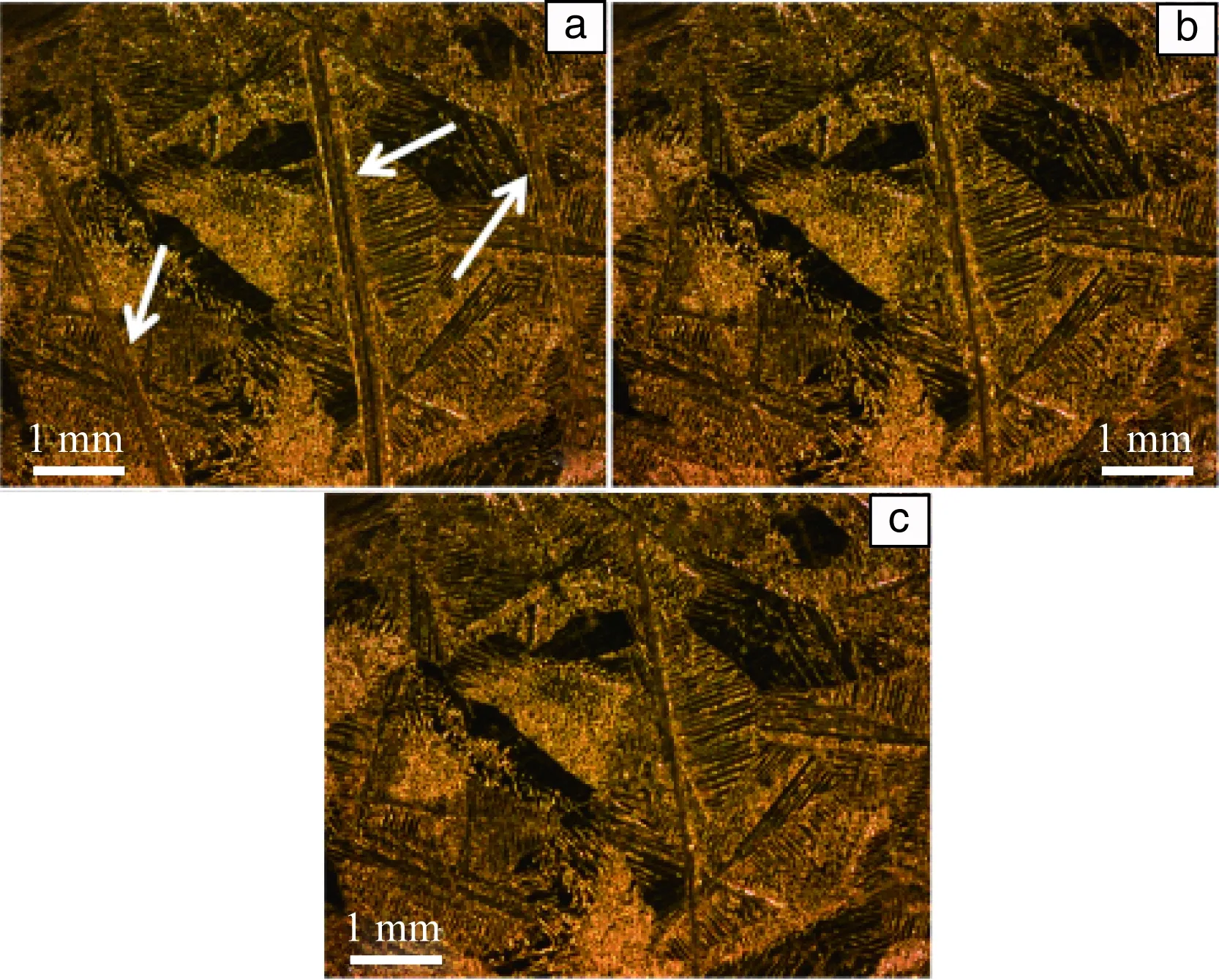

Du等[41]合成了两端带有呋喃端基的聚氨酯预聚体。将双官能度的聚氨酯预聚物和双官能度的双马来酰亚胺在低于80 ℃的条件下进行反应,制备出主链带有呋喃-马来酰亚胺DA键的聚氨酯。结果表明:带有划痕的PU-DA膜层在120 ℃下,5 min内划痕完全消失(如图6);修复后膜层的拉伸强度可达到完好状态下的80%。

图6 偏光显微镜观察带有刀痕的PU-BDO(a)和PU-DA(b)膜在120 ℃下放置不同时间后刀痕的变化[41]Fig.6 Microscopic observation of change of the knife marks on the PU-BDO (a) and PU-DA (b) films after being placed at 120 ℃ for different times[41]

利用热可逆DA反应来达到材料自修复性能是一种新颖的修复方法,具有修复条件简单、修复效率高的特点。但基于DA反应的聚合物基自修复材料的种类较少,多数材料的性能还不能够满足实际要求,且其反应条件相对苛刻,多数需要在100 ℃以上的高温下加热数小时来达到修复效果;另外其热可逆性既是此类材料的优点,在某些场合也是它的缺点。

3.2 光刺激响应机制

与热响应自修复机制相比,光响应的自修复机制具有几个主要优点,例如其自修复可以是瞬时的、远程的。与热响应自修复不同,光刺激响应还能精准应用于损伤的具体位置。这一点对自修复涂层的应用是非常有利的,因为它可以减少自修复过程中的副反应和对涂层完好区域的热损伤。并且对于户外环境中使用的涂层来说,以阳光作为触发自修复效果的刺激条件非常方便。

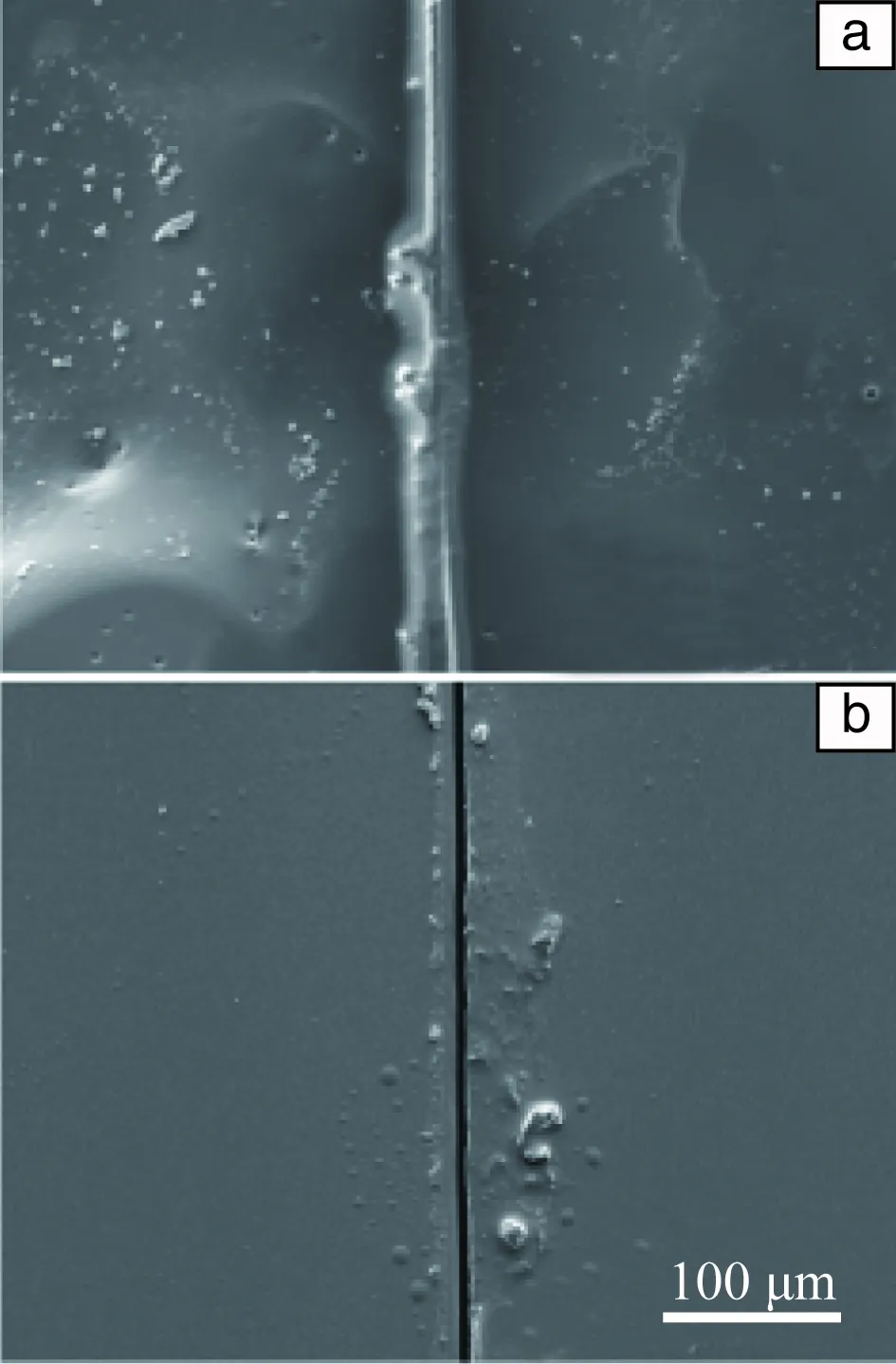

Song等[42]用甲基丙烯酰氧基丙基封端的聚二甲基硅氧烷(MAT-PDMS)作为愈合剂,结合苯偶姻异丁基醚(BIE)光催化剂,通过紫外光(UV)或太阳光引发光交联反应修复涂层破损处。通过涂层表面划痕处的SEM照片(图7)可以清晰的看到,当自修复涂层破损后,MAT-PDMS从破损的脲醛高分子胶囊中释放出来,并通过光化反应使其固化从而填补了涂层缺陷。

图7 涂层表面SEM照片:(a)光照自修复后的涂层表面;(b)无胶囊的涂层表面[42]Fig.7 SEM images of the coating surface: (a) coating surface after photorefractive; (b) capsule-free coating surface[42]

Guo等[22]基于紫外光引发阳离子聚合的修复机制,制备了SiO2微胶囊自修复涂层。通过将环氧树脂和包含光致引发剂的碳酸丙烯酸溶液封装于SiO2微胶囊中,在涂层缺陷处通过紫外光辐照发生原位聚合反应。反应30 min后,环氧树脂能实现89%的固化效率,明显填补了涂层缺陷。

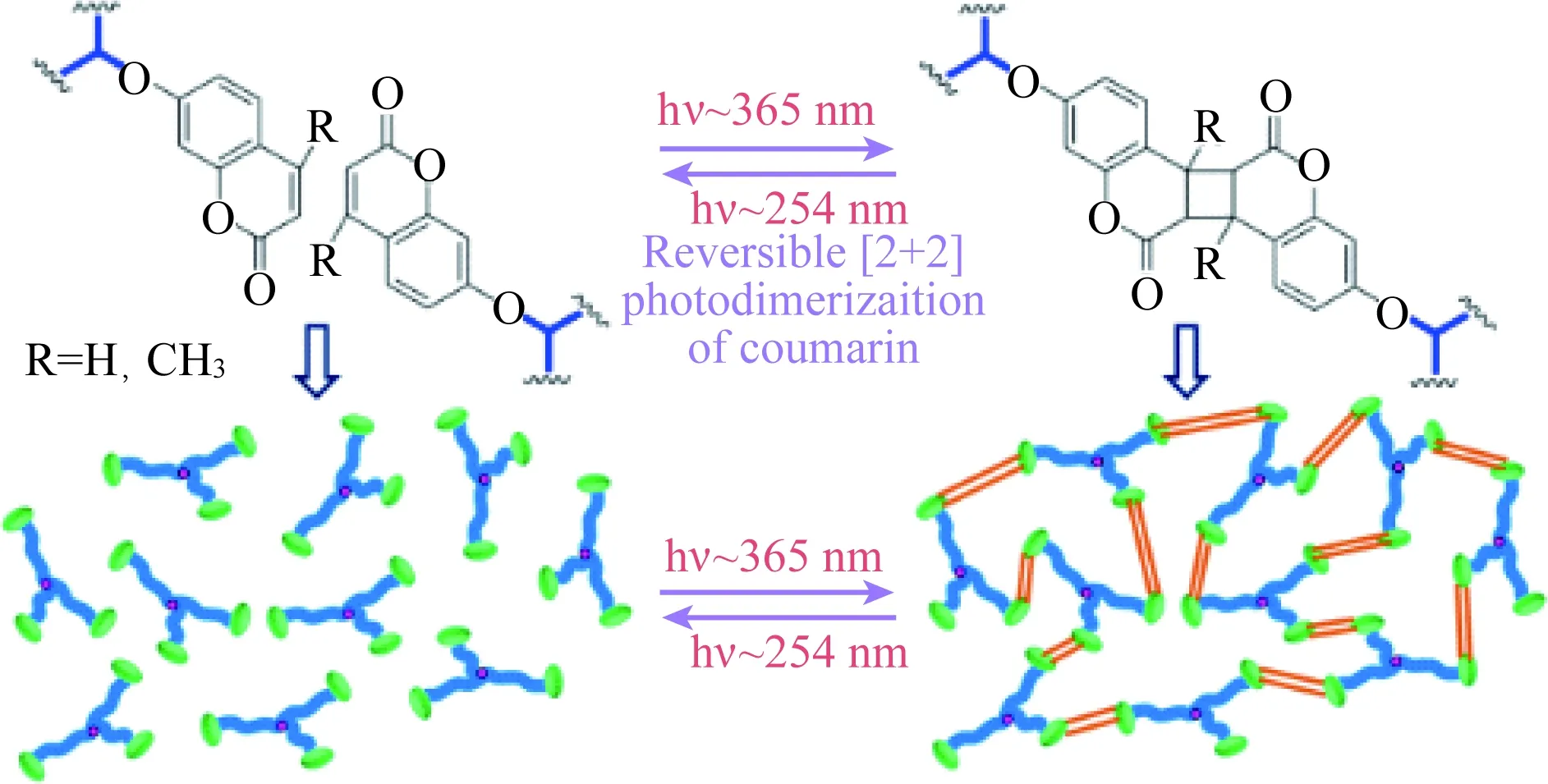

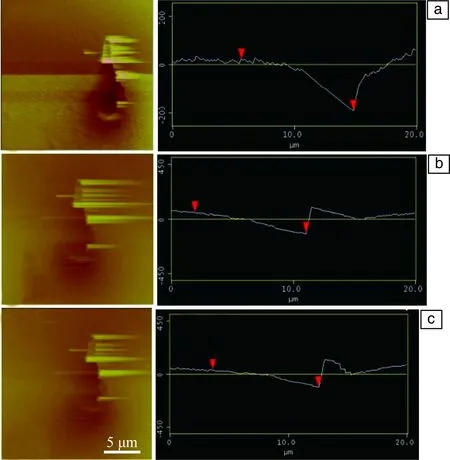

Banerjee等[43]采用一步法将低分子量香豆素和光致引发剂聚异丁烯(PIB)进行合成,制备了光响应智能涂层。长波紫外线可引发香豆素的可逆光二聚反应形成交联弹性膜,从而展现出涂层的自修复行为(如图8)。由于UV引发生成的交联高分子膜具有极低的氧和水分子的透过率,涂层展现出了极好的阻隔性能。通过原子力显微镜观察破损交联膜的表面形貌,如图9所示,可以看到随着光照时间的延长,涂层的破损缺陷逐渐愈合。

图8 香豆素光致交联模型[43]Fig.8 Coumarin photocrosslinking model[43]

图9 涂层破损交联膜原子力显微镜照片:(a)原始交联膜表面破损处;(b)光照5 min后交联膜表面破损处;(c)光照30 min后交联膜表面破损处[43]Fig.9 Atomic force microscope photograph of the damaged crosslinked film of the coating: (a) the defect of the original cross-linked membrane; (b) the defect of the cross-linked membrane after exposure to light for 5 min; (c) the defect of the cross-linked membrane after exposure to light for 30 min[43]

3.3 形状记忆涂层

近年来,形状记忆材料作为一种新的概念逐渐被人们关注并开始被应用于自修复涂层中。利用形状记忆材料,涂层可在外界条件刺激下使缺陷处的局部形变恢复,完成对缺陷的闭合修复。其中最常见的是通过温度刺激,将材料加热到高于其热转变温度,触发其形状记忆效应,使材料回复到其形变前的状态。与以微胶囊为主的自主型自修复涂层相比,形状记忆型自修复涂层的最大优点在于:形状记忆效应有助于涂层表面裂口快速闭合,从而大大减少对成膜物质、缓蚀剂等修复剂的消耗,使涂层具备修复较大裂口的能力[44]。

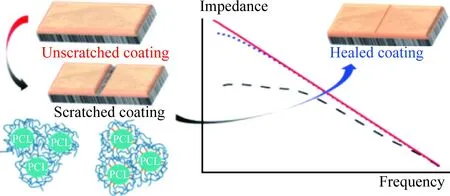

Terryn等[45-49]利用聚己内酯的熔融转变,在纯铝、铝合金、镀锌钢板表面制备了一系列聚己内酯-聚氨酯形状记忆自修复涂层(如图10)。当温度高于聚己内酯熔融温度(Tm= 60 ℃)时,聚己内酯发生软化,形状记忆效应被触发,涂层表面恢复原有形貌,划痕等缺陷迅速闭合(如图11)。

图10 聚己内酯-聚氨酯形状记忆自修复涂层制备示意图[49]Fig.10 Schematic diagram of the preparation of shape memory self-repairing coating of Polycaprolactone - polyurethane[49]

图11 聚己内酯涂层形状记忆自修复过程示意图[49] Fig.11 Schematic diagram of the shape memory process of the polyhexyl ester coating[49]

结合EIS[47]、SVET[48]、SECM[49]等宏微观电化学研究表明,形状记忆效应的触发可以使涂层划痕明显闭合,在很大程度上缩小腐蚀介质与金属基体的接触面积,抑制了缺陷处的腐蚀反应。但由于缺乏可以粘结划痕界面的愈合剂,仅依靠形状记忆效应所以无法实现屏蔽性能的完全恢复,腐蚀性介质仍然可以穿过封闭划痕的缝隙并最终腐蚀金属基底。此外,形状记忆效应也无法修复划痕附近损失的附着力。

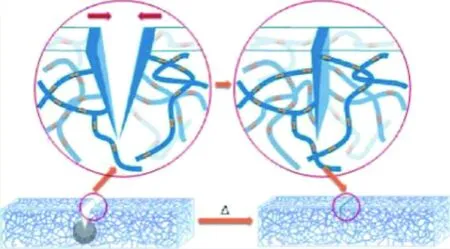

Li等[50]通过模仿人体自身皮肤伤口恢复的过程,提出了修复结构上的缺陷需至少要“闭合”和“修复”(close-then-heal)两个步骤。首先利用形状记忆高分子材料,通过加热触发形状记忆效应,使得缺陷得以闭合。然后利用热塑性填料,通过使其熔融达到填补缺陷的作用。这种修复机制的提出,为修复宏观尺度的缺陷,并完全恢复涂层自身的屏蔽作用提供了可能性。

基于同样的修复机制,Mather等[51]通过电纺在碳钢表面构成聚己内酯纤维支架,并在纤维支架的孔隙内固化环氧树脂,构筑了形状记忆自修复涂层(如图12)。环氧树脂在温度高于其Tg时显现形状记忆效应,使涂层裂口闭合;而闭合后残余伤口两侧的聚己内酯则在温度高于其Tm时触发熔融过程,扩散并桥接伤口界面,使其完全愈合。

图12 形状记忆自修复涂层结构示意图[51]Fig.12 Schematic diagram of structure of the shape memory self-healing coating [51]

Zhang等[52]利用更为简便的制备方法,以形状记忆环氧树脂为涂层基材,可熔融蜡粉颗粒为填充物,制备了形状记忆复合涂层。通过两步法的修复过程,将涂层缺陷在60 ℃下加热0.5 h,从而触发涂层的形状记忆功能,使缺陷闭合。再将涂层在90 ℃下加热0.5 h,使得蜡粉颗粒转变为熔融状态,从而彻底使缺陷修复。此后结合宏观电化学和微区电化学等手段,验证了环氧树脂形状记忆效应和蜡粉颗粒熔融-凝固过程对涂层的自修复性能各自的关键作用。

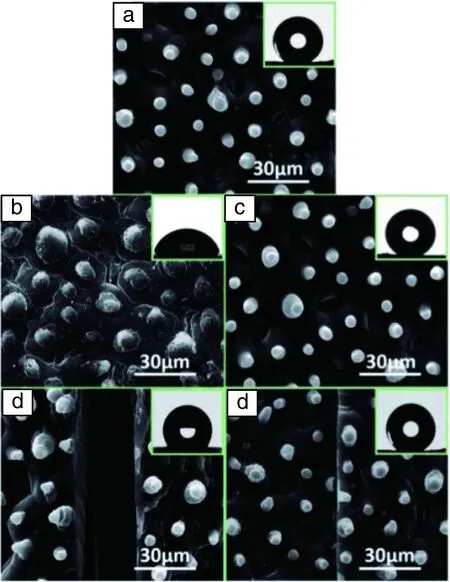

在此基础上,Zhang等[53]在形状记忆环氧涂层表面构筑超疏水形貌,并在涂层内填充缓蚀剂,结合了自主、非自主双重修复机制实现对金属基体有效防护(如图13)。研究结果表明:触发形状记忆效应修复涂层破损之前,缓蚀剂的释放与成膜可及时抑制涂层破损处金属基底进一步发生严重腐蚀。同时,缓蚀剂还有助于解决缺陷处由于腐蚀产物堆积,在触发形状记忆效应后依然难以闭合的问题。对破损涂层进行短暂加热后,形状记忆效应触发,使涂层破损区域的形状恢复到原始状态,接触角测试以及电化学研究结果表明,涂层的超疏水能力和屏蔽性均得到了很好的修复。更重要的是,在户外暴晒环境下,该涂层可利用太阳光短暂照射产生的热量,自发的完成对涂层破损的形状记忆自修复过程。

图13 超疏水涂层表面SEM照片:(a)原始表面,(b)划痕表面,(d)划痕,(c)和(e)愈合表面;插图为涂层表面水滴[53]Fig.13 SEM images of the superhydrophobic coating surface: (a) original surface, (b) scratch surface, (d) scratch, (c) and (e) surface after healing. The illustration is a water drop on the surface of the coating[53]

4 结 语

自修复涂层的主要修复机制可分为自主型和非自主型两类,其中自主型分为成膜物质型和缓蚀剂型,而非自主型则分为温度响应和光响应刺激等。现有的大多数自修复涂层都是基于单一的修复机制实现对涂层缺陷的修复。对于自主型修复机制,其主要局限性在于当成膜物质和缓蚀剂耗尽时,涂层难以对金属基材提供长效的防护。非自主型修复机制能够依靠涂层自身物理或化学性质,在常见的外界刺激下,修复涂层的缺陷与屏蔽作用。新兴的形状记忆涂层,具有修复较大缺陷的能力,同时结合缓蚀剂等自主型修复机制,可以实现涂层破损处的双重修复,为金属基材提供更为长久稳定的防护。

目前自修复防腐涂层还需要在以下几个方面进行更为深入具体的研究。例如探究不同修复机制下损伤尺寸、几何形状与修复效率之间的关系,对自修复涂层的实际应用具有重要意义。在已报道的研究中,大多数涂层的自修复能力仅限于其腐蚀防护或物理屏蔽性能,而下一代自修复涂层需要更加智能地响应外界环境,不仅要修复涂层的防腐性能和屏蔽性能,还可对涂层机械强度、附着性能以及表面性质进行功能性的多重修复。此外,目前很少有报道研究缓蚀剂或涂层树脂的老化失效对自修复效率的影响,这也突出了通过长期或加速腐蚀试验来评估涂层自修复能力的重要性。综上所述,今后自修复涂层的发展方向将是结合涂层的多重修复机制,通过多方面互补提升涂层的长效防护能力,并简化涂层的制备工艺,将之更好地应用于实际生产中。

References

[1] Hou B, Li X, Ma X,etal.Nature[J], 2017, 1(4):12-18.

[2] Shchukin D, Möhwald H.Science[J], 2013, 341(6153):1458-1459.

[3] White S R, Sottos N R, Geubelle P H,etal.Nature[J], 2002, 415(6873): 817.

[4] Cho S H, White S R, Braun P V.AdvancedMaterials[J], 2009, 21(6): 645-649.

[5] Yin T, Rong M Z, Zhang M Q,etal.CompositesScience&Technology[J], 2007, 67(2):201-212.

[6] Chao Y Y, Ye Y, Zhi R M,etal.SmartMaterials&Structures[J], 2011, 20(1):015-024.

[7] Cai X, Fu D, Qu A.Science&EngineeringofCompositeMaterials[J], 2017, 24(1): 155-161.

[8] Li J, Hughes A D, Kalantar T H,etal.AcsMacroLetters[J], 2014, 3(10):976-980.

[9] Huang M, Yang J.JournalofMaterialsChemistry[J], 2011, 21(30):11123-11130.

[10] Khun N W, Zhang H, Sun D W,etal.Wear[J], 2016, 350-351:89-98.

[11] Wu G, An J, Sun D,etal.JournalofMaterialsChemistryA[J], 2014, 2(30):11614-11620.

[12] Tatiya P D, Mahulikar P P, Gite V V.JournalofCoatingsTechnology&Research[J], 2016, 13(4):715-726.

[13] Fayyad E M, Almaadeed M A, Jones A.ScienceofAdvancedMaterials[J], 2015, 7(12):2628-2638.

[14] Miguel M D L P, Ollier R, Alvarez V,etal.ProgressinOrganicCoatings[J], 2016, 97:194-202.

[15] Mirabedini S M, Dutil I, Farnood R R.Colloids&SurfacesAPhysicochemical&EngineeringAspects[J], 2012, 394(2):74-84.

[16] Behzadnasab M, Mirabedini S M, Esfandeh M,etal.ProgressinOrganicCoatings[J], 2017, 105:212-224.

[17] Hongwei, Fuchun, En-Hou.JournalofMaterialsScience&Technology[J], 2015, 31(5):512-516.

[18] Carneiro J, Tedim J, Fernandes S C M,etal.ProgressinOrganicCoatings[J], 2012, 75(1-2):8-13.

[19] Wang T, Tan L H, Ding C D,etal.JournalofMaterialsChemistryA[J], 2016, 5(4):1756-1768.

[20] Zhang H, Ma Y, Tan J,etal.CompositesScience&Technology[J], 2016, 137:78-86.

[21] Ouyang H, Li C, Huang J,etal.CorrosionScience[J], 2016, 110:265-272.

[22] Guo W, Jia Y, Tian K,etal.AcsApplMaterInterfaces[J], 2016, 8(32):21046-21054.

[23] Xue C H, Zhang Z D, Zhang J,etal.JournalofMaterialsChemistryA[J], 2014, 2(36):15001-15007.

[24] Balaskas A C, Kartsonakis I A, Tziveleka L A,etal.ProgressinOrganicCoatings[J], 2012, 74(3):418-426.

[25] Liu Y, Yang Y, Zhang C,etal.JournaloftheElectrochemicalSociety[J], 2016, 163(9):C576-C586.

[26] Ma X, Xu L, Wang W,etal.CorrosionScience[J], 2017, 120: 139-147.

[27] Falcón J M, Otubo L M, Aoki I V.Surface&CoatingsTechnology[J], 2016, 303:319-329.

[28] Borisova D, Möhwald H, Shchukin D G.AcsAppliedMaterials&Interfaces[J], 2013, 5(1): 80-87.

[29] Borisova D, Möhwald H, Shchukin D G.AcsAppliedMaterials&Interfaces[J], 2012, 4(6): 2931-2939.

[30] Tavandashti N P, Ghorbani M, Shojaei A,etal.ProgressinOrganicCoatings[J], 2016, 99:197-209.

[31] Zheludkevich M L, Shchukin D G, Yasakau K A,etal.ChemistryofMaterials[J], 2007, 19(3): 402-411.

[32] Andreeva D V, Fix D, Möhwald H,etal.AdvancedMaterials[J], 2008, 20(14): 2789-2794.

[33] Li G L, Schenderlein M, Men Y,etal.AdvancedMaterialsInterfaces[J], 2014, 1(1): 1300019.

[34] Qian B, Song Z, Hao L,etal.JournaloftheElectrochemicalSociety[J], 2017, 164(2):C54-C60.

[35] Wang M, Chen T, Ding C,etal.ChemicalCommunications[J], 2014, 50(39):5068.

[36] Wang M D, Liu M, Fu J J.JournalofMaterialsChemistryA[J], 2015, 3(12):6423-6431.

[37] Li J, Zhang G, Deng L,etal.JournalofAppliedPolymerScience[J], 2015, 132(26): 42167.

[38] Yoon J A, Kamada J, Koynov K,etal.Macromolecules[J], 2012, 45(1):142-149.

[39] FWouters M, Craenmehr E, Tempelaars K,etal.ProgressinOrganicCoatings[J], 2009, 64(2-3):156-162.

[40] Tian Q, Rong M Z, Zhang M Q,etal.PolymerInternational[J], 2010, 59(10):1339-1345.

[41] Du P, Wu M, Liu X,etal.NewJournalofChemistry[J], 2014, 38(2):770-776.

[42] Song Y K, Jo Y H, Lim Y J,etal.AcsAppliedMaterials&Interfaces[J], 2013, 5(4):1378.

[43] Banerjee S, Tripathy R, Cozzens D,etal.ACSAppliedMaterials&Interfaces[J], 2015, 7(3): 2064-2072.

[44] Rodriguez E D, Luo X, Mather P T.AcsAppliedMaterials&Interfaces[J], 2011, 3(2):152.

[45] González-García Y, Mol J M C, Muselle T,etal.ElectrochimicaActa[J], 2011, 56(26):9619-9626.

[46] Jorcin J B, Scheltjens G, Ingelgem Y V,etal.ElectrochimicaActa[J], 2010, 55(21):6195-6203.

[47] González-García Y, Mol J M C, Muselle T,etal.ElectrochimicaActa[J], 2011, 56(26): 6195-6203.

[48] González-García Y, Mol J M C, Muselle T,etal.ElectrochimicaActa[J], 2011, 56(26):9619-9626.

[49] Lutz A, Van d B O, Van D J,etal.AcsAppliedMaterials&Interfaces[J], 2015, 7(1):175.

[50] Nji J, Li G.SmartMaterials&Structures[J], 2012, 21(2):025011.

[51] Luo X, Mather P T.AcsMacroLetter[J], 2013, 2(2):152-156.

[52] Wang L, Deng L, Zhang D,etal.ProgressinOrganicCoatings[J], 2016, 97:261-268.

[53] Qian H, Xu D, Du C,etal.JournalofMaterialsChemistryA[J], 2017, 5(5): 2355-2364.