一种原料气吸收塔的安装施工难点及其解决措施

2018-02-28蒋滨羽胡念杰

贺 能 周 军 喻 颖 蒋滨羽 胡念杰

(1.湖南省特种设备检验检测研究院湘潭分院 湘潭 411204)

(2.湖南大工重机有限公司 湘潭 411204)

原料气吸收塔是新疆某公司年产68万t煤基新材料项目的净化装置低温甲醇洗工序中的主要设备,由中国某工程有限公司设计,湖南某公司制造、安装,该设备有吨位重、直径大、壁厚厚、高度超高的特点,为全国同类型设备之最,制安单位从其制造、运输、现场组装等因素进行综合考虑,决定采用吸收塔筒体在工厂车间内分成五段制造,分段运至现场组装成台的施工方案。

1 原料气吸收塔的基本情况

该原料气吸收塔主要参数:

设计压力:6.7MPa;

设计温度:上部-70/80℃,下部-45/80℃;

材质:上部SA230Gr.E,下部09MnNiDR;

介质:合成气、原料气、富甲醇、贫甲醇;

内径:φ3200/φ4200mm;

筒体厚度:80/96mm;

其他参数:设备总长91000mm,内部共有102层塔盘,净重958t(不含塔盘内件)。分段数据见表1。

表1 原料气吸收塔分段数据(注:分段重量不含内件重量)

2 现场施工的要求及难点分析、工艺措施

相对来讲,原料气吸收塔在公司厂房内制造的质量控制要容易些,考虑到运输等因素只能采用分段成型现场组装方法,最难点是新疆冬季室外施工,环境恶劣,高空吊装难度大,需要采取一些特殊工艺措施,分述如下:

2.1 冬季现场施焊难点分析、工艺措施

●2.1.1 施工现场环境及要求

因原料气吸收塔运输严重耽搁,导致现场整体组装时间延后,组装时间由计划的八月推至十二月份,当地气温降至零下10℃至零下20℃,并伴有3~4级寒风,在这样的环境下焊接最易产生冷裂纹等缺陷,为保证焊接质量,必须改善作业环境,以满足焊接工艺的基本要求,同时调整施工工艺措施,确保满足焊接质量的要求。

根据NB/T 47015—2011要求,施焊环境出现以下情况时,应采取有效防护措施,否则禁止施焊:

1)雨雪环境;

2)相对湿度大于90%;

3)风速:气体保护焊大于2m/s,其他焊接方法大于10m/s;

4)焊件温度低于-20℃;[1]

●2.1.2 采取的工艺措施

1)塔体现场组焊施工措施(三条环焊缝地面完成)

(1)制作施工房。

在待施焊的环焊缝周围搭建一间高7m、宽8m、厚4m的施工房,首先用管架搭建框架,再用彩钢板封闭,外用油布包裹,如图1所示,达到防风、防雨、保温的作用。

图1 施工房示意图

(2)房间升温措施。

房间顶部安装4盏1000W的碘钨灯,地面增设4~8台1500W石英炉或两个木炭盆燃烧持续加热,使整个施工房内室温到达5℃以上,确保施焊条件。

(3)环焊缝焊接工艺措施。

图2 环焊缝工艺措施示意图

离焊缝中心左右各200~300mm处整圈铺设两道宽500mm的保温石棉,如图2所示。施焊次序:先焊外壁焊缝,对内壁焊道清根后再焊内壁焊缝。预热措施:施焊道的背面用履带式加热板持续加热,施焊道正面用气体加热枪全程加热,温度控制在200℃左右。消氢处理:内外壁焊接完成之后立即加热至300℃保湿1h进行焊后消氢处理。无损检测合格后焊接内部件立即进行焊后热处理,完毕后才能拆除施工房。

2)塔体整体组对施工措施(最后一条环焊缝空中完成)

(1)空中组对。

制作一个载人吊篮:规格2000mm×1000mm×12000mm,材料采用140槽钢及25钢管。在原料气吸收塔底部筒体就位完毕后,使用吊机悬挂载人吊篮完成组队平台的制作。原料气吸收塔上部起吊,施工人员在平台作业完成空中组对。

(2)制作空中施工房。

距焊道以下800mm,以上1200mm。总高2000mm,宽1000mm周圈封闭。采用槽钢及管子固定,再用钢板和彩钢板封闭,再用油布包裹,内部六壁面用保温棉铺设,达到防风、防雨、保温效果。室内加温设施与前同,确保室内温度在5℃以上。在塔体人孔1至2处安装抽风机进行排烟处理。

(3)最后一道环焊缝施工。

离焊道100mm处上下铺设两道宽500mm保温石棉,如图3所示,施焊方法与前同,焊接注意点,由于塔体为立式,焊接位置为横焊施焊,要注意焊接速度、焊道之间的清理、焊缝成型等。

图3 空中环焊缝施工示意图

2.2 空中吊装施工难点分析、工艺措施

●2.2.1 吊装工艺措施

原料吸收塔为超高大型设备,设备吊装空中组对难度很大,针对设备体积、重量、制造难点以及超大型设备现场组装的经验,设备拟在现场临时指定区域进行三条环焊缝卧式组对焊接及最后一条环焊缝立式组对焊接的工艺施工方法。

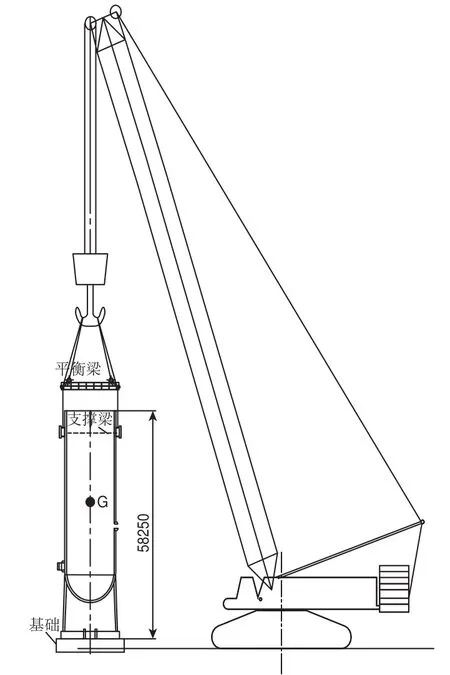

①②③段卧式组装成第一大段,长约59m,重约640 余 t。

④⑤段卧式组装成第二大段,长约33m,重约325t。

最后两大段空中立式组装。

●2.2.2 整体预组装

为了保证现场顺利组对,在公司内需进行整体预组装,预组装检验合格后每段塔体分段端口外表面处的0°、90°、180°、270°位置用白色油漆划出。组对时检测错边量、直线度等应符合JB 4732,JB/T 4710—2005及图纸的要求。

●2.2.3 现场吊装及组对工艺措施

1)设备的吊装。

提前将滚轮架摆放在指定的位置,五大段筒体到达现场后用吊车抬吊放置于已准备好的滚轮架上。

卸车时注意防止塔体划伤及碰伤等。先把第①②③段卧式组装成第一大段;第④段与第⑤段卧式组装成第二大段。

设备两大段组焊、无损检测及热处理合格后,先立式吊装第一大段,在塔内侧距离合拢环焊缝1.2m左右的地方组装好组对工作平台,工作平台可固定在内件支撑梁上;在外侧距离合拢环焊缝1.2m左右的地方,在不影响吊装情况下,组装好部分组对工作平台。

用起重机将其吊装就位;安装地脚螺栓螺母,用经纬仪测量塔体垂直度,保证塔体垂直度符合标准及图纸要求,第一大段立起后,将其余的平台及爬梯组焊好,以便上组对工作平台进行组对第①②③段组成第一大段,如图4所示。再将工作平台组焊好,平台应保证能同时摆放6~8台电焊机,两台电加热器,应能保证6~8名焊工同时操作。焊机设备及热处理设备就位。最后进行第二大段的吊装(长约33m,重约为325t)。第二大段与第一大段空中组对吊装,如图5所示。

2)塔体空中的组对。

当塔体段吊装到位后,调整管口方位,对正组对线,进行组对及点固焊,组对成型应符合下列要求。

(1)组对时,错边量b应符合JB 4732—1995标准要求,如图6所示,并将焊缝间隙控制在2±1mm范围内。

(2)对接口处同一断面上最大内径与最小内径之差e,应按GB 150—2011及JB/T 4710—2005的规定(如图7所示)。

(3)组对后,壳体总直线度符合JB/T 4710—2005标准要求及图纸要求。

(4)组装时卡具、临时支架、定位焊的工艺均应和正式焊接工艺相同,并由合格焊工施焊。

图4 第一大段吊装示意图

图5 第二大段吊装示意图

图6 组对错变量测量

图7 同一断面内径差测量

3 现场施工完成后的检验情况

原料气吸收塔共两台,每台原料气吸收塔受压部分在现场共4条环焊,均为96mm厚的09MnNiDR,焊缝长度均为13791mm,所有焊缝TOFD检测均一次合格且质量等级均为Ⅰ级。所有焊缝热处理后UT、MT均Ⅰ级合格。热处理后对焊缝、热影响区及母材接触介质表面所做的硬度检测:HV(10)<245。

产品最终整体直线度误差:一台为18mm,一台为25mm,均小于设计要求的30mm。产品竣工时间为2015年5月。于2016年年初投入使用,各项指标均达到或优于设计值。

4 结束语

通过采取制作封闭施工房、分段组对吊装等工艺措施克服了大型塔式设备吊装组对、恶劣环境下施焊等困难,为工程的及时顺利完工奠定了坚实的基础,也为以后同类工程施工提供了可借鉴的经验。

[1] NB/T 47015—2011 压力容器焊接规程[S].

[2] JB 4732—1995 钢制压力容器——分析设计标准[S].

[3] GB 150—2011 压力容器[S].

[4] JB/T 4710—2005 钢制塔式容器[S].