一起压力管道膨胀节爆炸事故的案例分析

2018-02-28童耀庭李剑容

陈 琛 童耀庭 邱 郡 李剑容

(上海市特种设备监督检验技术研究院 上海 200062)

压力管道通常由管道元件,例如管子、管件、阀门、法兰、补偿器、安全保护装置等组成[1],因而压力管道事故往往源于压力管道元件的失效[1-4]。本文对一起压力管道元件膨胀节爆炸的事故案例进行了介绍,通过现场勘查、调查和相关试验,查明了事故的直接原因,进一步从压力管道施工工程涉及的产品制造、采购、出入库管理、施工组织和现场监督等环节管理因素入手,分析了事故的间接原因;据此提出了预防和减少同类事故的对策和措施。

1 事故简介

2014年12月某化工企业内发生一起压力管道元件爆炸事故。事发时,某施工单位5名工人按照该化工企业生产部的工作布置,配合其对氯气压缩单元厂房管道进行气密性试验。试验过程中,冷却器出口管线上的膨胀节突然发生爆炸,造成1人死亡、1人受伤。

2 现场勘查、调查和试验

2.1 爆炸发生位置

发生爆炸的管道位于该化工企业氯气压缩工段,为连接氯气压缩三级冷却器的一根干氯气管道(管道位号7CID50009-300),设计压力1.0MPa、正常工作压力0.37MPa、公称直径300mm,管道等级GC1,管道相关参数见表1。事发前该段管道基本完成安装尚未进行耐压试验。事发时管道系统正在利用气体厂管线氮气(压力为0.8MPa)进行气密性试验(包括检漏及吹扫作业)。爆炸的管道元件膨胀节位于氯气压缩三级冷却器出口处,位置见图1。

表1 7CID50009管道相关参数

图1 发生爆炸的管道元件膨胀节位置

2.2 爆炸后果

膨胀节爆破成碎片四处飞散(见图2),飞出机房最远的一块散片相距爆炸点大约30m。有散片将一名工人安全帽击成两半(见图3),并致其死亡;另有一名工人因爆炸受伤。气体冲出能量导致整根出口管道及上部的管道弯头法兰产生相对偏移(见图1)。

图2 膨胀节爆破碎片四处飞散

图3 事故中被爆炸碎片击成两半的安全帽

2.3 膨胀节爆炸残留物勘查

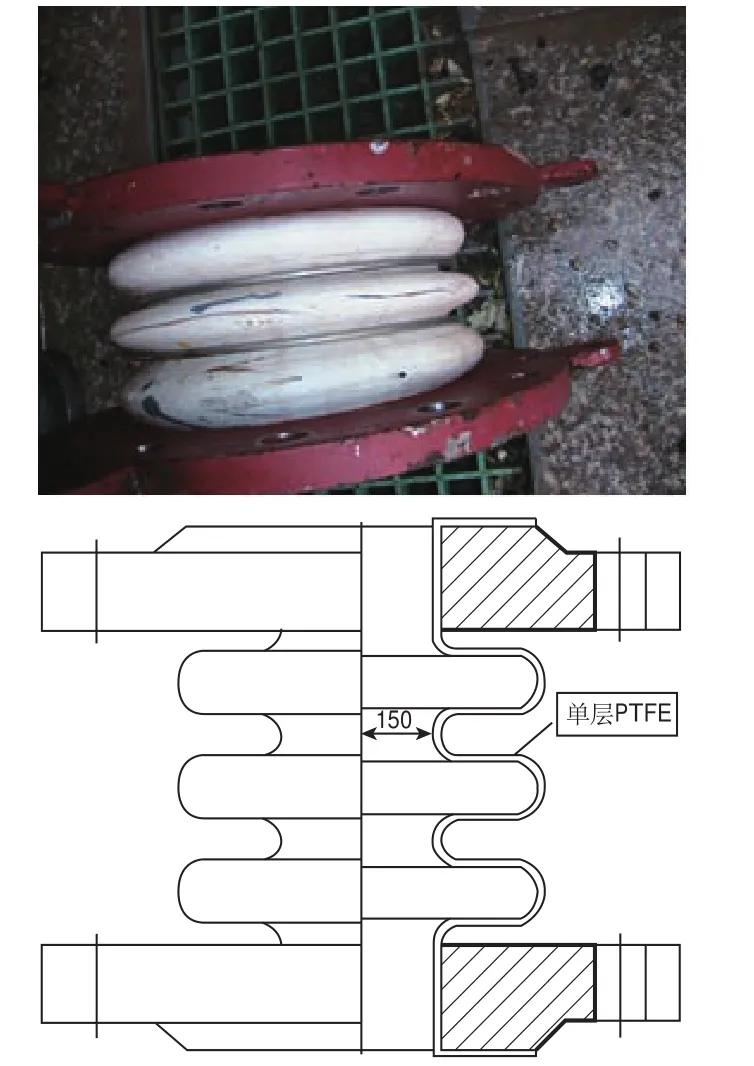

爆炸残留物勘查显示,膨胀节构造为单层聚四氟乙烯(Polytetrafluoroethylene,PTFE)材料(见图4)。比对爆炸残留物与制造单位提供的同型号(PTFEPN0.1型)膨胀节实物,查阅其制造资料(设计压力0.1MPa),进一步表明发生爆炸的膨胀节构造为无加强型波纹管[5],其U型波纹为单层PTFE材料制成,实物样式及结构示意如图5所示。

图4 爆炸残留物显示膨胀节构造为单层PTFE材料

图5 PTFE-PN0.1型膨胀节实物与无加强型波纹管结构示意图

2.4 膨胀节初始设计要求

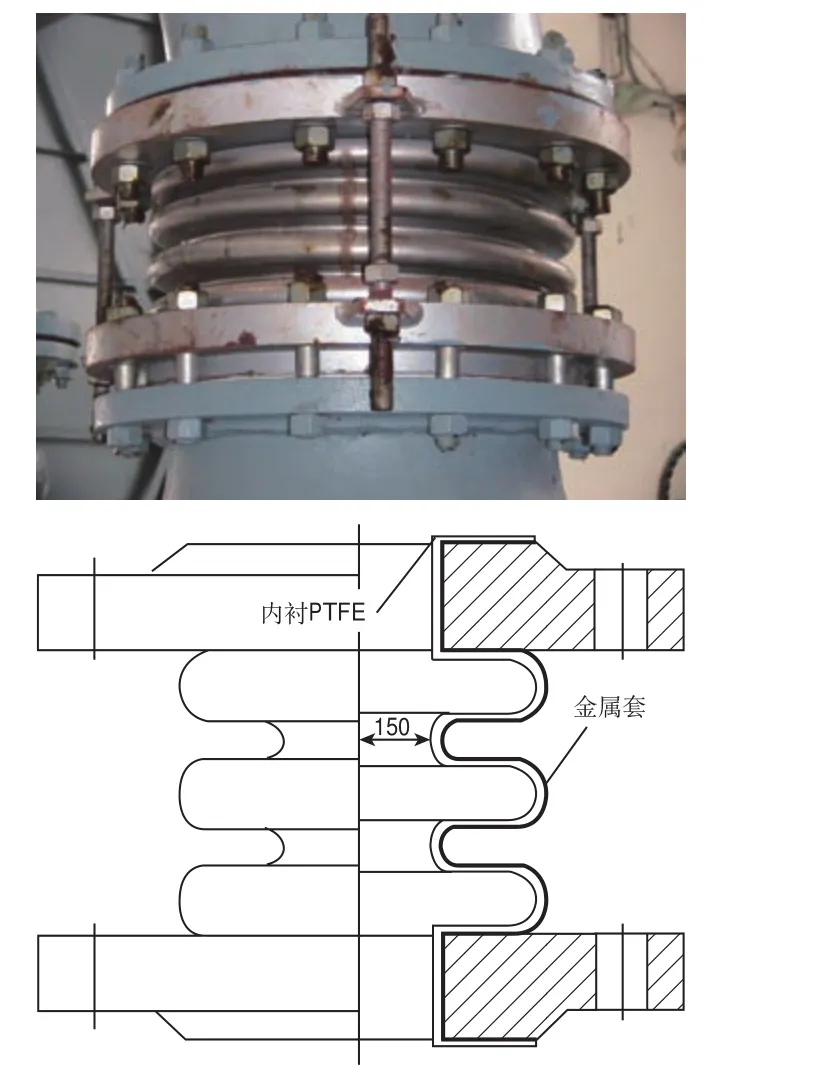

查阅设计单位提供的设计图样及综合材料表,表明该膨胀节初始设计要求为不锈钢衬聚四氟乙烯构造的PTFE-金属复合波纹补偿器[6],型号SS/PTFE-PN1.6,SS(Stainless Steel)表示不锈钢,PTFE为聚四氟乙烯,公称压力1.6MPa,使用压力0.25~2.5MPa,使用温度-50~150℃,直径300mm,有3个波节;其中,不锈钢金属外套主要起承压作用,PTFE内衬主要起抗氯气腐蚀作用,实物样式及结构示意如图6所示。

图6 PTFE-金属复合波纹补偿器实物与结构示意图

2.5 同型号膨胀节耐压试验

现场所用单层PTFE材料膨胀节的设计压力为0.1MPa,按照GB/T 15700—2008《聚四氟乙烯波纹补偿器》规定,该型号膨胀节(FB型补偿器)的爆破试验压力为4倍设计压力,即0.4MPa;根据制造单位提供的试验证明材料,显示该型号膨胀节爆破压力为0.5MPa。对制造单位同型号膨胀节抽样进行耐压试验,结果表明其爆破临界压力为0.65MPa。

2.6 事故直接原因

现场勘查、调查和试验结果表明,爆炸发生的直接原因为管道系统气密性试验所用管线氮气压力0.8MPa大于压力管道元件膨胀节爆破临界压力0.65MPa,导致单层PTFE材料膨胀节不能承受系统气密性试验压力而发生爆炸事故。

3 管道施工工程各环节管理调查

管理调查表明,压力管道施工工程涉及业主公司(化工企业)、工程总包单位、施工单位和膨胀节制造单位,发生爆炸的膨胀节历经制造、采购、出入库管理、施工组织和现场监督多个环节,始终未能发现其与初始设计要求存在明显不符并被阻止投入现场安装测试。

3.1 制造单位制造资质

膨胀节制造单位取得的《特种设备制造许可证》准予其从事AX级:防腐蚀压力管道元件(仅限氟塑料衬里管子、氟塑料衬里管件、塑料(PO、PE)衬里管子管件、氟塑料衬里阀门)和B2级:阀门(仅限蝶阀、球阀、截止阀、隔膜阀)的制造,该制造资质许可范围不包括压力管道元件膨胀节。

3.2 采购

发生爆炸的膨胀节为工程总包单位向制造单位采购。工程开始前总包单位项目部负责人联系制造单位,要求其派员到现场进行膨胀节制造技术问题交底,后向制造单位提供了采购要料单,并与之签订了膨胀节采购合同。按照总包单位采购程序规定“采购金额在20万以下的,必须有两家供应商报价”,但总包单位违反公司采购控制程序要求,只选择了一家制造单位。同时,工程总包单位违反《特种设备安全法》第三十二条“特种设备使用单位应当使用取得许可生产并经检验合格的特种设备”规定,未对制造单位是否具有膨胀节制造资质进行确认,采购了不具备制造资质单位制造且不符合设计要求的膨胀节。

3.3 制造

根据《特种设备目录》和TSG D0001—2009《压力管道安全技术监察规程—工业管道》,膨胀节属于压力管道元件。制造单位违反《特种设备安全法》第十八条“特种设备生产单位应当具备下列条件,并经负责特种设备安全监督管理的部门许可,方可从事生产活动”规定,未取得压力管道元件膨胀节的制造资质违法从事生产制造。同时,膨胀节的初始设计要求为SS/PTFE-PN1.6型PTFE-金属复合波纹补偿器,制造单位违反TSG D0001第十六条“管道元件制造,应当有设计(技术)文件和制造工艺文件,并且符合有关安全技术规范及其相应标准的要求”规定,制造并提供了达不到工程总包单位采购要求的PTFEPN0.1型膨胀节。

3.4 出入库管理

制造单位于事故发生前3个月将PTFE-PN0.1型膨胀节送货到施工现场并提供送货单,但违反《特种设备安全法》第二十一条“特种设备出厂时,应当随附安全技术规范要求的设计文件、产品质量合格证明、安装及使用维护保养说明、监督检验证明等相关技术资料和文件”,以及TSG D0001第十八条“管道元件制造单位应当按照管道元件的供货批量,提供盖有制造单位质量检验章的产品质量证明文件”规定,没有随货同时提供产品质量证明书。直至事发隔日才向工程总包单位补寄了该膨胀节的《产品质量保证书》。工程总包单位的材料员在当时没有产品质量证明书的情况下办理了膨胀节入库手续,并由施工单位领取安装。

3.5 安装

施工单位项目经理兼质量员未遵守施工单位岗位职责“质量员应对进场材料、管道组成件、设备进行检验”要求,同时违反TSG D0001第七十四条“管道元件在安装前应当按照设计文件和GB/T 20801的规定进行材质复检、阀门试验、无损检测或者其他的产品性能复查”规定,领料后未对管道元件进行检验,安装前也未按照设计文件和国家标准的要求实施复检复查即进行了安装施工,致使不符合设计要求的膨胀节被安装在管道上。

3.6 试验和爆炸

业主违反TSG D0001第一百条“使用单位应当按照管道有关法规、安全技术规范及其相应标准,建立管道安全管理制度并且有效实施。管道安全管理制度的内容至少包括以下内容:(一)管道安全管理机构以及安全管理人员的管理;(二)管道元件订购、进厂验收和使用的管理;(三)管道安装、试运行以及竣工验收的管理”规定,公司生产部在未告知项目部、未制定完整的气密性试验保护措施的情况下,要求作业人员对该管段进行试验。

事发当日施工单位违反项目管理“在施工现场作业时必须有甲方(业主公司)人员在现场监护,且不得擅自动用业主公司生产现场的设备、阀门、管道和消防器材”规定,作业组长在业主公司监护人缺位时擅自指挥开启进气阀门进行管道气密性试验,引起膨胀节爆炸。

4 结论

1)本起事故中,管道系统气密性试验所用管线氮气压力0.8MPa大于压力管道元件膨胀节爆破临界压力0.65MPa,导致单层PTFE材料膨胀节不能承受试验压力而发生爆炸事故,是事故发生的直接原因。

2)压力管道施工工程涉及的业主公司、工程总包单位、施工单位和膨胀节制造单位,在产品制造、采购、出入库管理、施工组织和现场监督多个环节中存在多处违法违规行为和管理缺位,始终未能发现并阻止与初始设计要求存在明显不符的膨胀节被投入现场安装和测试,是事故发生的间接原因。

3)责任单位和责任人员应当充分吸取事故教训,深入学习并贯彻落实特种设备相关法律法规要求,提升从业人员安全生产意识和技能,加强特种设备施工质量安全管理,提高安全生产水平,预防和减少同类事故的发生。

[1] TSG D0001—2009 压力管道安全技术监察规程—工业管道[S].

[2] 李永生.从失效案例看当前膨胀节行业中的若干问题[A].中国压力容器学会膨胀节委员会、合肥通用机械研究院.第九届全国膨胀节学术会议膨胀节实用技术精选集[C].安徽:中国压力容器学会膨胀节委员会、合肥通用机械研究院,2006:120-124.

[3] 尚尔峰,王志明,赵立文,等.波纹膨胀节开裂原因分析[C]. 2015年全国失效分析学术会议论文集.北京:《金属热处理》编辑部,2015:321-324.

[4] 汪凌云.膨胀节波纹管失效分析[J].石油化工设备,2010(02):52-53.

[5] GB/T 15700—2008 聚四氟乙烯波纹补偿器[S].

[6] GB/T 12777—2008金属波纹管膨胀节通用技术条件[S].