关于升降机制动器连接螺栓松动问题的探讨

2018-02-28张庆丰张铖宏

张庆丰 黄 杰 张铖宏

(宁波市特种设备检验研究院 宁波 315048)

螺栓连接结构简单,拆卸方便,成本低廉,广泛应用于各类机械结构中。但螺栓连接结构也存在着明显的缺点,由于防松措施不当、预紧力不足、螺栓等级选型错误且在振动环境中使用,松动现象时常发生,甚至是螺栓被剪断,引发重大安全事故。

本文通过一台曳引式简易升降机制动器联轴器固定螺栓松动,对其联轴器螺栓进行静力学分析及强度理论校核,明确了松动原因,并提出相应的防松措施。为了更清楚地受力分析螺栓松动,推导出联轴器两端面滑移临界点公式,把松动过程分为制动器联轴器两端面不发生滑移和发生滑移两阶段。提出了把松动控制在第一阶段的相关措施,并应用第四强度理论校核了松动第二阶段螺栓的合应力和剪切应力强度,比较分析了松动第二阶段在不同数量螺栓下的受力特性,讨论了动应力作用下的影响及存在的隐患。

1 设备的缺陷情况描述

2016年3月23日,对宁波庄宏亿轴承有限公司一台曳引式简易升降机实施定期检验过程中,发现该升降机电机输出轴与减速器输入轴之间的制动器联轴器连接松动(见图1),具体表现为:联轴器上螺栓1脱落,螺栓2和螺栓3的配合螺母脱落,螺栓4的配合螺母已经脱离防松弹垫表面,防松弹垫已经失去作用,导致电机输出轴与减速器输入轴有游动间隙,设备处于严重隐患中,若螺栓全部脱落,制动器将失效,很有可能发生剪切,坠落事故,后果不堪设想。

该联轴器螺栓连接方式为普通螺栓连接,螺栓与孔间有间隙,如图2所示。螺栓在预紧力足够的情况下,只受拉力。但发生上述情况后,预紧力缺失,螺栓松动脱落,联轴器中电机输出轴端面与制动轮端面(也就是减速器输入轴端面)产生相对滑移,螺栓受到横向剪切力。

经整体检验,盘车手轮固定松动,随着升降机的起制动,通过电机轴,给制动器处增加了振动。该升降机使用多年,且运输货物为轴承,长期运行于重载之下,故加剧了减速器齿轮间,轴键间等传动连接件间的磨损,加大了传动连接件间的配合间隙,再加上升降机控制方式为电源与电动机直接启动,这些干扰源导致振动加剧,相互作用导致系统处于耦合振动,使一些部件产生有害的弹性变形和塑性变形,造成疲劳,裂纹甚至断裂。

图1 制动器螺栓松动

图2 普通螺栓连接

2 螺栓松动原因分析

2.1 安装同轴度检测

经检测,制动器制动轮径向跳动为0.02mm,符合标准GB/T 24478—2009《电梯曳引机》的规定,制动轮的径向跳动值不大于制动轮直径的1/3000[1],故排除安装上的原因。

2.2 螺栓强度校核

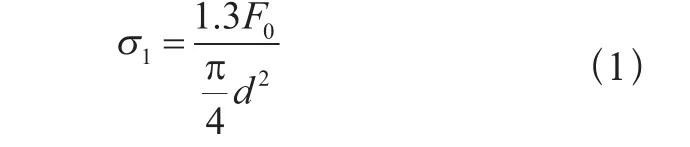

该联轴器选用的螺栓等级为4.8级M12,为普通碳素钢螺栓。假设螺栓预紧力F0合理,使联轴器两端面不发生滑移,则螺栓只受拉力,故对螺栓的拉应力进行校核。螺栓受拉应力公式为:

式中:

F0——螺栓预紧力,N;

σ1——螺栓所受拉应力,MPa;

d——螺栓有效直径10.31,mm;

1.3——是为了考虑螺栓螺纹牙受螺旋摩擦,产生扭转切应力,而放大1.3倍的拉应力,只按拉应力计算螺栓强度。

查螺栓预紧力推荐表M12预紧力矩推荐表值为30N·m,根据公式T=μF0D可得F0=16667N,代入式(1)得σ1=250MPa。

根据文献[2],控制预紧力时,安全系数S取1.2~1.5。当S取1.2时,4.8级螺栓许用拉应力[σ]=400×0.8/1.2=266MPa,σ1与 [σ]已相当接近;但当S取1.28以上时,螺栓所受拉应力均大于许用应力,不满足强度校核。

2.3 塑性变形情况

由于该升降机制动器螺栓处于耦合振动中,在轴向交变载荷作用下,螺纹接触面容易发生塑性变形,夹紧力下降[3]。经现场检测发现,螺栓2的螺纹表面由于磨损,已露出金属光泽,表面间带有金属磨屑,且螺纹带有轻微塑性变形,如图3所示。

图3 螺纹牙变形及其磨损情况

综上所述,此升降机制动器螺栓松动主要原因为2个:

1)预紧力不足;

2)预紧力合理的情况下,螺栓强度安全裕度不足,再加上制动器螺栓处于振动环境中,受到交变载荷应力,普通碳素钢螺纹牙易发生变形及磨损,螺栓夹紧力下降,故发生松动现象。

3 螺栓松动过程探讨

3.1 松动两阶段定义

制动器联轴器螺栓在推荐预紧力下,联轴器两端面不发生滑移,但螺栓在受交变载荷且螺纹牙强度不足的情况下,螺纹牙发生变形磨损,夹紧力下降,随着松动加剧,夹紧力不断下降,致使两端面最大静摩擦力不断减小,当最大静摩擦力不足以抵消联轴器所受扭力时,两端面便发生滑移。定义两端面不滑移阶段为松动第一阶段,发生滑移阶段为松动第二阶段。

3.2 滑移临界点的公式推导

若螺栓施加合适的预紧力F0,使联轴器两端面不发生滑移则:

式中:

C——可靠性系数,通常取1.1~1.3;

FR——承受垂直于螺栓的横向工作载荷,N;

m——结合面数目,此处取1;

μ——联轴器两半端面间的最大静摩擦系数,通常取 μ=0.15。

而联轴器两半端面不发生滑移的最大静摩擦力:

式中:

n0——联轴器上的螺栓数。

联轴器两端面传递的扭力:

式中:

F——两端面传递的扭力,N;

T——联轴器传递的扭矩,T=9550P/n,N·m;

P——电动机功率,kW;

R——联轴器螺栓节圆半径,mm。

由式(2)、式(3)、式(4)可推导出联轴器两端面间滑移临界点的关系式:

因此可得如下结论:

1)f-CF=0是螺栓松动处于第一阶段还是第二阶段的临界点。当f≥CF时,螺栓松动过程处于第一阶段,联轴器靠两端面间的摩擦力来传递扭矩,螺栓只受到拉应力作用。

2)最大静摩擦力f越大,螺栓受力越远离松动临界点,螺栓紧固性越好。由式(3)可得,螺栓数目一定情况下,螺栓的夹紧力在预紧力F0时,最大静摩擦力f最大,但随着螺栓逐渐松动,夹紧力下降,导致f下降,若不采取紧固措施,f下降至松动临界点CF时,松动过程即由第一阶段过渡到第二阶段。

3.3 控制在松动第一阶段的意义及措施

已知P=7.5kW,R=0.06m,n=960r/min,代入式(4),得F=1243N。

又已知n0=4;μ=0.15;取C=1.2,代入式(5),得临界点值CF=1492N。

处于松动临界点的螺栓夹紧力F0′,由式(3)、式(5)计算可得F0′=2486N,螺栓夹紧力由预紧力16667N到2486N,由松动第一阶段过渡到第二阶段,夹紧力下降量大,两端面静摩擦力不足以承受扭力。随着升降机的起制动,联轴器两端面产生滑移,对螺栓将会产生冲击,螺栓可能受剪切断,或者随时完全松动脱落。

综上所述,即使发生松动,也要把松动控制在第一阶段,即增大最大静摩擦力f,故由式(3),控制在松动第一阶段的措施有:

1)增加联轴器固定螺栓数目n0;

2)在满足螺栓强度校核的前提下,增大预紧力F0;

3)增加联轴器两半端面间的最大静摩擦系数μ。

4 螺栓松动第二阶段受力问题探讨

4.1 螺栓受力分析及强度校核

当f<CF时,松动处于第二阶段,两端面间的摩擦力只能传递一部分扭矩,另一部分扭矩则需要螺栓来承担,此时螺栓还将受到剪切应力的作用,建立受力平衡式:

式中:

F′——螺栓受到的剪切力,N。

式中:

τb——螺栓受到的剪切应力,MPa。

由式(6)、式(7)可得:

式中:

F0′——螺栓受到的夹紧力(螺栓发生松动,预紧力减小,夹紧力由F0变为F0′),N。

由式(9)建立合应力σ与夹紧力F0′在[0,2486]的关系图,如图4所示。

图4 夹紧力F0′与合应力σ关系图

由图4可知:

1)合应力σ在夹紧力F0′为81N时,达到最小值6MPa,在夹紧力F0′最大值2486N时,合应力σ达到最大值38MPa。

2)夹紧力F0′在区间[81,2486]时,合应力σ随着夹紧力F0′的减小而减小。

3)夹紧力F0′取最大值2486,由拉应力强度校核式(1)计算也可得应力为38MPa,故螺栓经过这两阶段时,受力连续。

因此螺栓在受合应力阶段,最大合应力σ远远小于4.8级螺栓屈服极限应力320MPa。

故满足合应力强度校核。当F0′=0时,由式(8)可得τb达到最大值4MPa,而许用剪切应力[τ]≈0.5[σ],τb远小于许用剪切应力,故满足剪切强度校核。

4.2 不同数量螺栓下的受力比较分析

显然,松动第二阶段,若联轴器螺栓未脱落,每个螺栓所受合应力和剪切应力满足强度校核。在实际案例中,螺栓逐个松动脱落,假定未发生脱落的螺栓其松动受力情况完全一致,以下分别针对0个螺栓、1个螺栓、2个螺栓、3个螺栓脱落4种情况进行受力比较分析,即分别取n0=4、3、2、1代入式(9)建立合应力σ与夹紧力F0′在[0,2486]的关系图,如图5所示。因松动临界值与螺栓个数无关,只与CF有关,故滑移临界点仍为2486N,松动第二阶段夹紧力F0′的取值范围仍为[0,2486]。

图5 夹紧力F0′与合应力σ在n0=4、3、2、1时的比较

由图5可知:

1)因螺栓脱落,承受扭力螺栓个数减少,每个螺栓的剪切力增大,故合应力增大;

2)螺栓个数越少,剪切力对合应力的效应越明显,不仅表现在相同的夹紧力F0′下,合应力σ增大,也表现在合应力σ与夹紧力F0′函数的拐点前移,n0=4时,F0′=81N,合应力σ最小,但n0=1 时,F0′=319N,合应力σ最小。

3)虽然随着螺栓脱落,留下的螺栓因受剪切力增大而使合应力加大,但最大合应力σ还是远远小于4.8级螺栓屈服极限应力320MPa。当n0=1,F0′=2486N时,合应力达到最大值42MPa。

由上述可知,由电动机通过联轴器传递给螺栓的剪切力而产生的合应力,相对于螺栓的屈服极限应力,作用并不明显,主要原因有2个:

1)松动第二阶段,夹紧力F0′从预紧力16667N到2486N,减小量很大,故螺栓所受拉应力减小很大。

2)联轴器传递给螺栓的剪切应力远远小于螺栓剪切强度和屈服极限。当n0=1,F0′=0,螺栓剪切应力达到最大,式(8)可得τb达到最大值15MPa,远远小于许用剪切应力和屈服极限。

4.3 松动第二阶段结论

综上所述,由于松动第二阶段,螺栓的夹紧力已大大减小,螺栓在n0=4、3、2、1四种情况下,螺栓的合应力和剪切应力均满足强度校核,也与实际案例中,螺栓只发生松动脱落而未发生剪断的事实相符合。但这并不能表明螺栓进入松动第二阶段反而是更安全的,因为上述计算结果仅仅是按照静力学理论得出的,实际上在松动第二阶段,联轴器两端面已产生滑移,故随着升降机的起制动,螺栓不仅受到交变应力的作用,还将受到冲击剪切力的作用,尤其针对大扭矩传递的制动器联轴器,因螺栓受到的扭力增大,故滑移临界点增大,致过渡到第二阶段的螺栓夹紧力也增大,因此合应力和剪切应力都将增大,必然带来巨大的冲击剪切力,螺栓受合力发生塑性变形和受剪切而断裂的隐患也将加大。

5 结论与展望

1)制动器联轴器连接螺栓松动的主要原因是选用的4.8级普通碳素钢螺栓强度不足,且处于振动环境中,螺栓受交变载荷应力。关于制动器连接螺栓的选型,简易升降机安全规程GB 28755—2012相关标准未有明确的要求。升降机制造单位往往外购电梯曳引机配置于升降机上,但电梯曳引机GB/T 24478—2009也仅仅要求曳引机上所有紧固件应有足够的锁紧力,不得松动。

若选用强度等级为5.6的螺栓,且施加推荐的预紧力矩,同样不满足螺栓拉应力强度校核。若采用6.8级螺栓,取预紧力矩推荐表值为40N·m,即使安全系数S取最大值1.5,经计算得:σ1=308MPa,[σ]=600×0.8/1.5=320MPa,σ1<[σ],螺栓也满足拉应力强度。故建议简易升降机安全规程GB 28755—2012增加相关条款,针对控制方式为直接启动的曳引式升降机其选用的制动器连接螺栓强度等级应至少6.8级。

因此可提高螺栓等级和减振来防止制动器连接螺栓松动,可采取下列措施:

(1)制动器联轴器螺栓可选用6.8级机械构造用碳钢螺栓,提高螺纹牙强度,减小变形及磨损,增加固定可靠性。

(2)固定盘车手轮,加强曳引机蜗轮蜗杆等传动部件润滑,调整制动轮联轴器,电机输出轴,减速器输入轴的同轴度,提高机构装配精度,以减少系统振动。也可采用减载销,减载套筒等减载装置,来增加振动变载下的螺栓固定可靠性,提高承载能力。

(3)在确保满足螺栓满足拉应力强度校核下,施加合适的预紧力。

2)螺栓松动过程以f=CF为滑移临界点,松动第二阶段,螺栓夹紧力大大下降,电机输出轴和减速器输入轴已存在游动间隙,且制动器联轴器连接螺栓不仅会受到交变载荷应力,还将受到较大的冲击剪切力,不仅会加快松动过程,且有可能切断螺栓,故可通过增加螺栓个数、增大预紧力等措施,把松动控制在第一阶段。

3)本文仅是通过静力学对松动第二阶段进行受力分析和强度校核,未从动力学中冲击载荷方面来校核剪切强度。因此在振动冲击更大的情况下,应特别重视松动第二阶段螺栓受到的冲击剪切力和合应力的破坏作用,一经发现有螺栓松动现象,应立即检修更换,以免制动器失效,引发安全事故。

[1] GB/T 24478—2009 电梯曳引机[S].

[2] 朱龙根.简明机械零件设计手册[M].北京:机械工业出版社,2005.

[3] 于泽通,刘建华,张朝前,等.轴向交变载荷作用下螺栓联接结构的松动试验研究[J].摩擦学学报,2015,35(06):732-736.

[4] 叶海文,刘志会.汽轮机轴系联轴器螺栓强度分析[J].内蒙古电力技术,2010,28(01):12-14.

[5] 刘鸿文.材料力学[M].北京:高等教育出版社,1997.