重选抛尾在细粒嵌布型黑白钨矿选别中的应用

2018-02-27王庆民谢园明郑德华张裕发邹魁凰

王庆民 ,谢园明 ,郑德华 ,张裕发 ,邹魁凰

(1.江西省地矿资源勘查开发中心,江西 南昌 330030;2.江西省地矿资源勘查开发有限公司,江西 南昌 330030;3.厦门钨业股份有限公司,福建厦门 361000;4.江西省地质调查研究院,江西 南昌 330030)

0引言

2012年江西省在赣北部发现一超大型花岗岩细脉浸染型钨矿床,该钨矿床具有四大特点:储量大、品位低、黑白钨共生、嵌布粒度细,属难选矿石。作为黑白钨共生的钨矿山,且矿石中钨的嵌布粒度细,若采用传统的选矿方法回收难以取得较好的经济效益。因此,为了获得良好的技术指标,相关技术人员根据矿石性质的特点和在国内外选矿工作者在选钨方面的研究成果基础上[1-6],尝试使用螺旋选矿设备重选抛尾,以期大幅提高选矿厂的处理量,下降磨矿成本、药剂成本、环保成本等,取得良好的经济效益的同时为江西某矿的大规模开发提供可靠的设计依据。

1 原矿性质

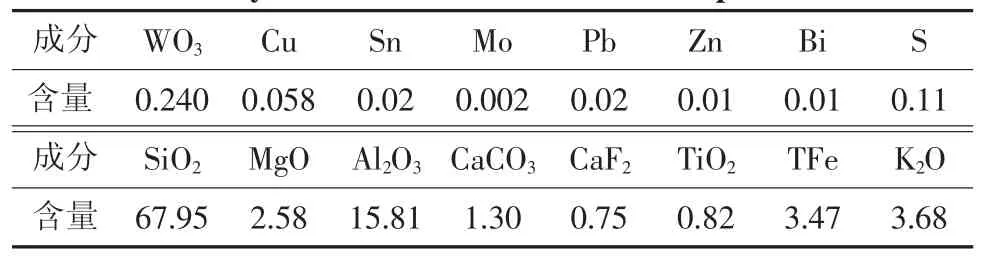

矿石中的主要金属矿物为白钨矿、黑钨矿、黄铜矿、闪锌矿、斑铜矿、黄铁矿、方铅矿,其次为辉铋矿、辉钼矿、铜蓝、磁黄铁矿、毒砂等矿物。非金属矿物主要为石英,其次为白云母、黑云母、钠长石,另有少量正长石和绿泥石,以及极少量榍石、萤石、磷灰石、金红石、钠钙长石、锆石等矿物。矿石的主要化学成分分析结果见表1,钨的化学物相分析结果见表2。

由表1可知,矿石中有价组分主要为WO3,其含量为0.24%;矿石中具有综合回收价值的元素为Cu,含量为0.058%。

表1 矿石的主要化学成分分析结果 w/%Tab.1 Analysis results of main chemical components of ore

表2 矿石中钨的化学物相分析结果 w/%Tab.2 Chemical phase analysis results of tungsten in ore

由表2可知,矿石中的钨矿物以白钨矿为主,有少量的钨华,其中白钨矿中的WO3占69.96%,黑钨矿中的WO3占28.69%。

白钨矿的粒度变化范围较大,细粒不到0.01mm,粗粒集合体可达近2mm,主要集中于0.02~0.16mm;黑钨矿的粒度较白钨矿细,一般为0.01~0.10 mm。白钨矿、黑钨矿主要呈浸染状分布于石英、云母等脉石中。

2 选矿工艺流程工业试验

根据矿石性质可知,该钨矿石为低品位细粒嵌布型黑白钨共生矿,属难选矿石,采用全浮选工艺难以获得较好经济效益[7]。参考国内同类矿石的处理经验,认为宜采用重选+浮选联合工艺流程[8-9]。通过小型试验研究,在浮选之前利用跳汰机对-2 mm的矿石进行全粒级预先抛尾,可预先抛除59.695%的尾矿,WO3损失率仅为8.995%。根据跳汰抛尾小型试验工艺条件及试验结果,开展一系列工业试验,工业试验表明,重选两级跳汰抛尾流程,抛尾率达46.54%,WO3品位 0.041%,WO3损失率 12.36%;选矿工艺流程重选+浮选,钨精矿产率0.186%、钨精矿WO3品位55.49%,WO3回收率66.59%;跳汰机预先抛尾工艺出现诸多问题:(1)冲次大、筛孔尺寸小、跳汰床层介质损失严重、跳汰筛网易松动、筛孔易堵塞;(2)跳汰精矿连续排矿产量不稳定、精矿排矿管道阀门易堵塞、流程不稳定。鉴于跳汰预先抛尾工业试验存在的问题,参照类似矿山抛尾生产实践,最终确定拟用螺旋选矿设备重选+浮选工艺流程进行工业试验[10-12]。采用螺旋选矿机+螺旋溜槽选矿设备预先抛大部分脉石后再进行白钨矿浮选处理该矿石。螺旋选矿机适用于处理0.074~2 mm粒度较粗的矿石,螺旋溜槽适用于处理0.02~0.5 mm粒度较细的矿石。

2.1 磨矿介质对比工业试验

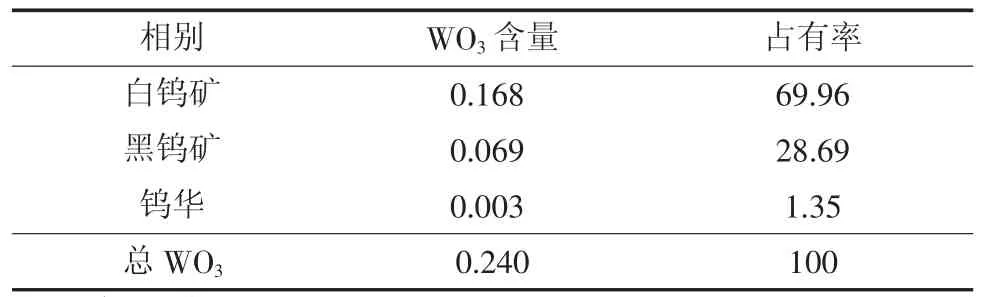

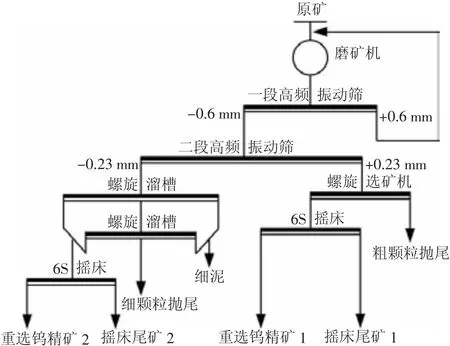

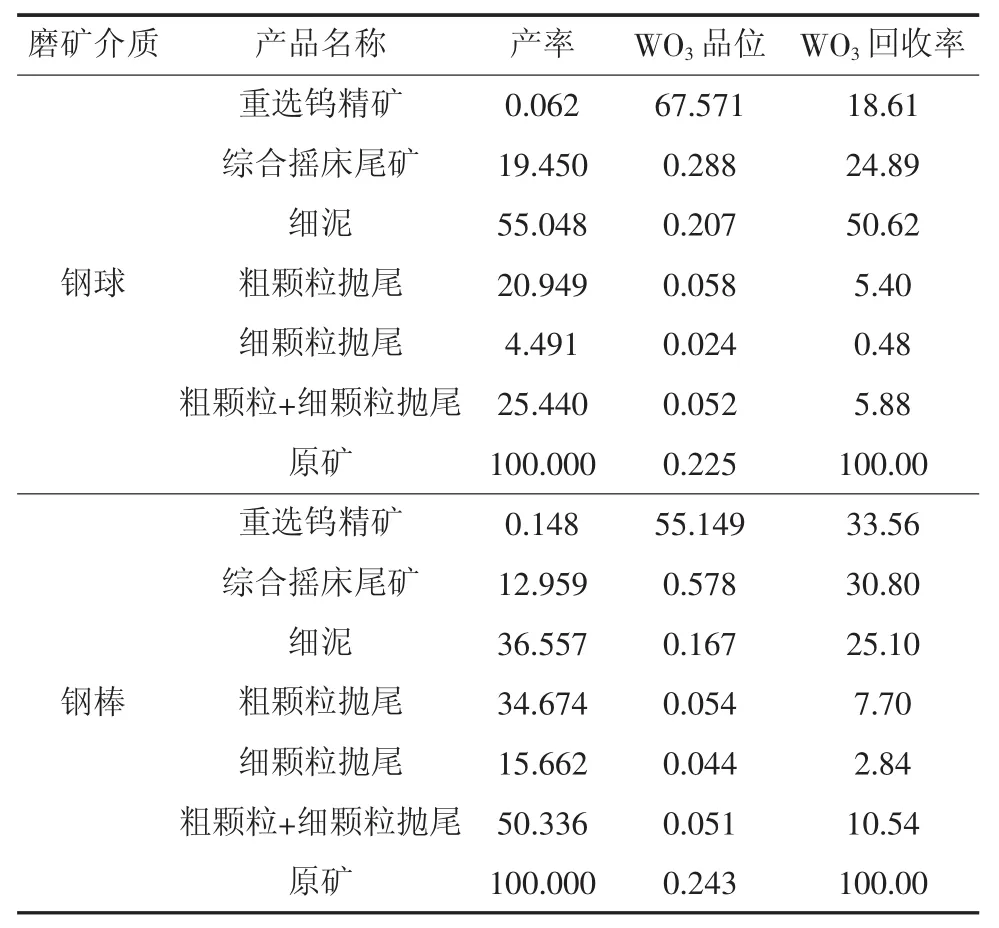

为了考查磨矿机内的磨矿介质对重选抛尾效果的影响,分别在磨矿机加入不同的磨矿介质进行工业对比试验。试验流程见图1,试验结果见表3、表4。

由表3可知,使用钢棒作为磨矿介质,磨矿产品各粒级的含量较均匀;而采用钢球作为磨矿介质时,磨矿产品中粗颗粒含量少,细颗粒含量大,造成矿石泥化严重和钨矿物过磨,影响抛尾和钨的回收。

图1 螺旋选矿设备重选抛尾工艺流程Fig.1 The discarding tailing by gravity technical process of spiral beneficiation equipment

表3 磨矿介质条件下一段振动高频筛筛下产品粒度筛析结果 %Tab.3 Particle size screening results of a vibrating high frequency sieve under grinding medium

表4 磨矿机磨矿介质对比工业试验结果 %Tab.4 Comparison for industrial test results of grinding medium from mill machine

由表4可知,在相同的工艺下,钢棒作为磨矿介质比钢球作为磨矿介质,总抛尾产率大1倍,预先回收的合格钨精矿WO3的回收率高14.97%。因此,在螺旋选矿设备抛尾工艺流程中钢棒作为磨矿介质要好于钢球作为磨矿介质。

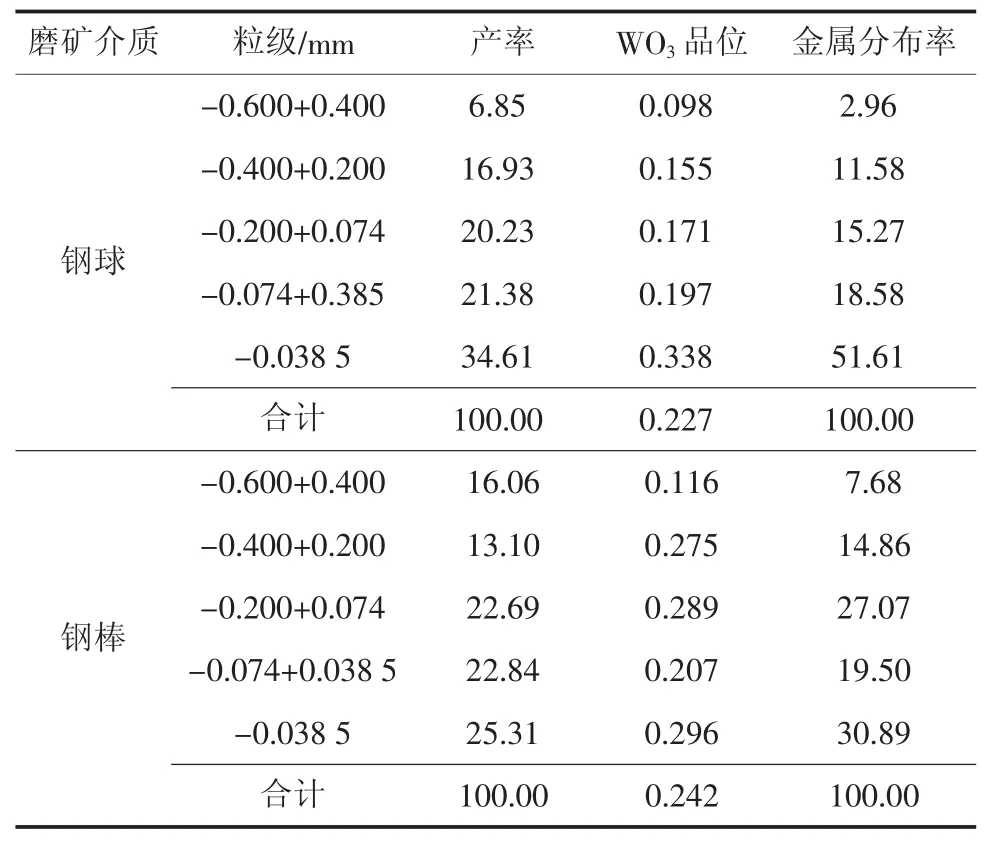

2.2 分粒级螺旋选矿设备抛尾工业试验

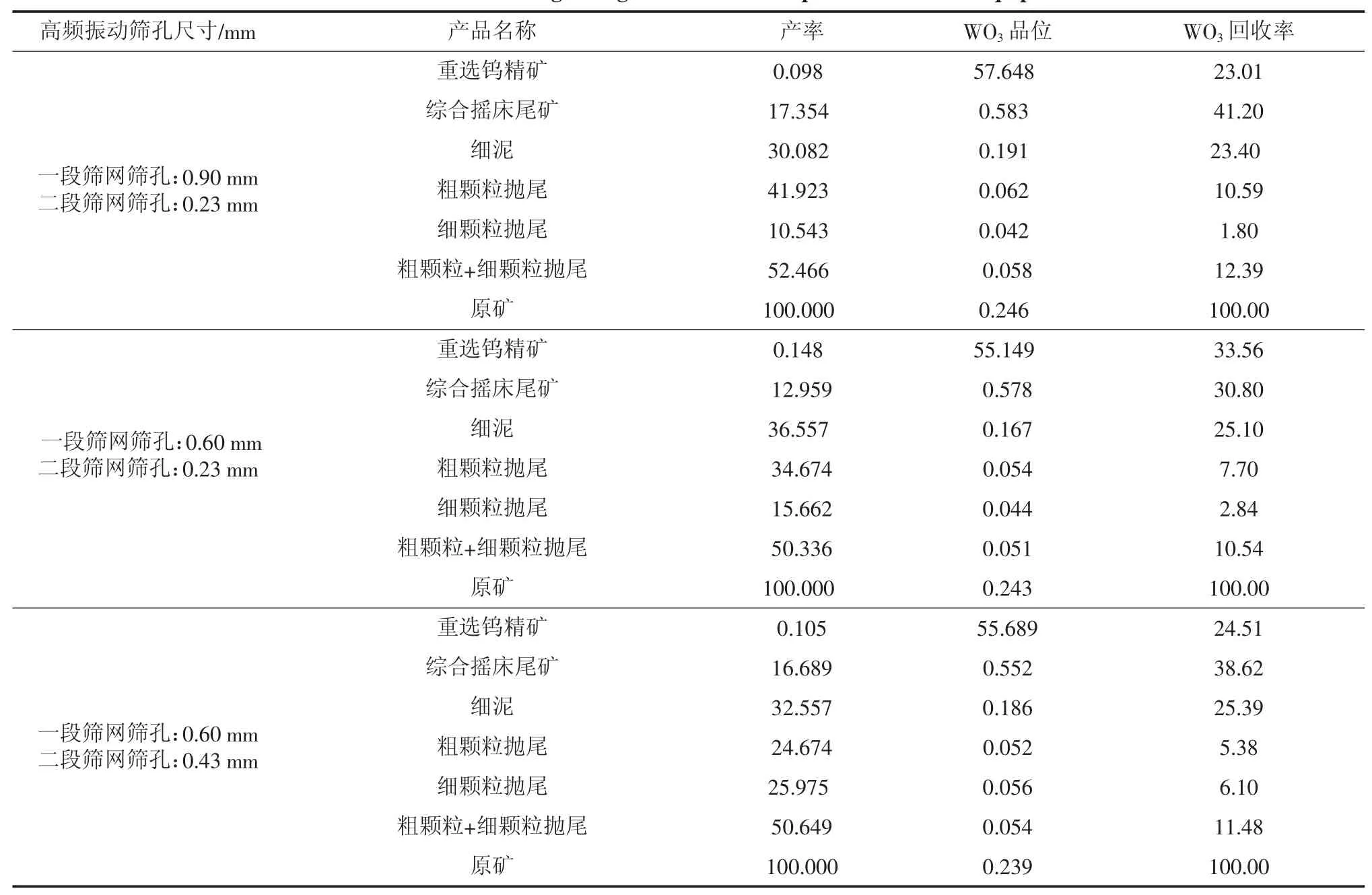

通过改变一段高频振动筛和二段高频振动筛筛孔的尺寸,考查矿石的粒度组成对重选抛尾效果的影响。试验流程见图1,试验结果见表5。

表5 分粒级螺旋选矿设备抛尾工业试验结果 %Tab.5 Results of discarding tailing industrial test of spiral beneficiation equipment

试验选用分粒级螺旋选矿设备(广州有色院生产的GL-600螺旋选矿机、宁德市康鑫矿山设备设计研发有限公司生产的BL-1200螺旋溜槽)进行抛尾工业试验,分别采用高频振动筛为一段筛孔0.9mm+二段筛孔0.23 mm、一段筛孔为0.6 mm+二段筛孔0.23 mm、一段筛孔0.6 mm+二段筛孔0.43 mm等三种组合考查。

由表5可知,一段高频振动筛筛孔尺寸从0.6mm扩大至0.9 mm时,粗颗粒抛尾产率随筛孔增大而增大,尾矿WO3品位也跑高,造成WO3损失率增大;二段高频振动筛筛孔尺寸从0.23mm扩大至0.43mm时,细颗粒抛尾产率也随筛孔增大而增大,但WO3品位跑高,损失也增大。综合考虑,一段高频振动筛筛孔拟用0.6mm、二段高频振动筛筛孔拟用0.23mm,总抛尾率可达50.336%,并可获得WO3品位55.149%重选钨精矿,重选WO3回收率33.56%。

3 生产实践

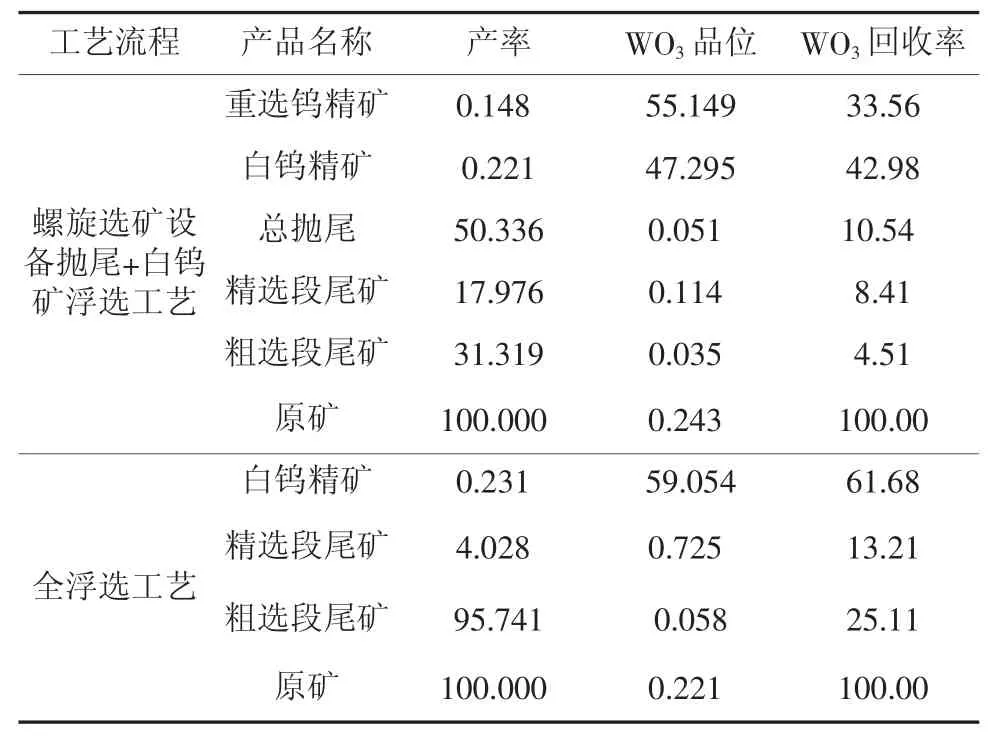

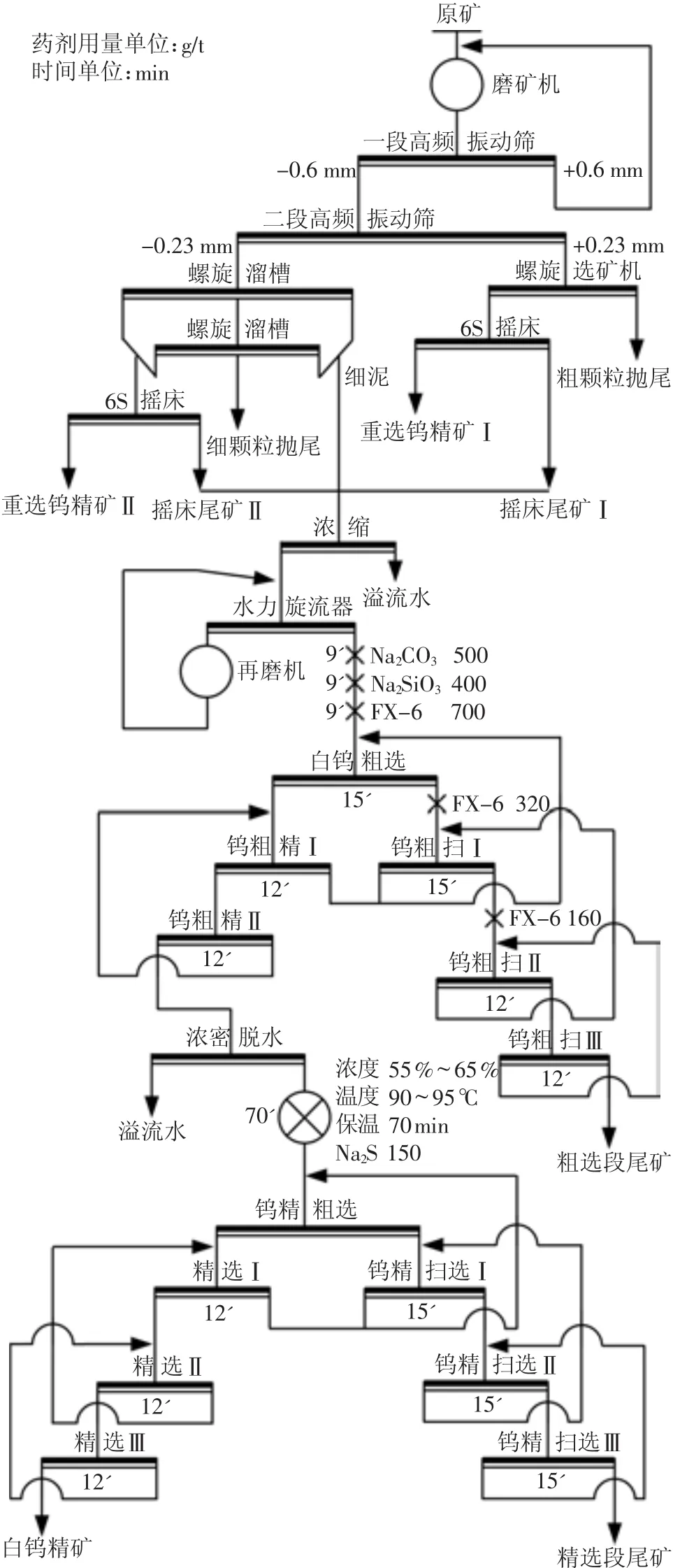

对全浮选工艺流程和螺旋选矿设备重选抛尾+白钨矿浮选工艺流程的生产指标进行对比,对比结果见表6。全浮选工艺采用了白钨矿粗选(一粗三扫二精)—白钨粗精矿加温精选(一粗三扫三精)。螺旋选矿设备重选抛尾+白钨矿浮选工艺流程见图2,该段浮选工艺流程同上全浮选工艺流程。因硫化矿品位较低,本文不介绍其综合回收的情况。

由表6可知,全浮选工艺白钨精矿WO3回收率为61.68%;在保证精矿质量的条件不变,采用螺旋选矿设备重选+白钨矿浮选工艺流程下,WO3的总回收率为76.54%,较全浮选工艺流程WO3的回收率高14.86%,并在浮选前抛除50.336%的尾矿,这样可减少磨矿成本、药剂成本,取得了良好的经济效益。

表6 生产指标对比结果 %Tab.6 Comparison of production indicators

图2 螺旋选矿设备重选抛尾+白钨矿浮选工艺流程Fig.2 The flowsheet of the discarding tailing by gravity of spiral equipment+scheelite flotation

4结论

(1)经螺旋选矿设备重选+浮选工艺流程工业试验,获得了良好的生产技术指标:该流程在保证精矿质量的条件下,WO3的总回收率较全浮选流程提高了14.86%,并可在浮选前抛除50.336%的尾矿,重选回收率33.56%、重选钨精矿WO3品位55.149%,减少了黑钨矿在白钨矿浮选过程中跑尾,符合钨“能收早收”的原则。

(2)工业试验选矿厂在原全浮选工艺流程的设备条件下,增加3台直径600 mm螺旋选矿机、2台直径1 200 mm螺旋溜槽、2台6S摇床,改成螺旋选矿设备重选抛尾+白钨矿浮选工艺流程。工业试验选矿厂日处理量从200 t/d提高至300 t/d,处理量提高了50%。在浮选前抛除了50.336%的尾矿,选矿药剂的单位耗量减少了一半,再磨的矿量也减少一半,磨矿成本和选矿药剂成本得到大幅下降,并生产技术指标获得大幅提升,使企业的经济效益显著提高。

(3)采用螺旋选矿设备重选+浮选工艺流程处理低品位黑白钨共生矿,可以大量减少选矿药剂的使用,不仅能为企业创造良好的经济效益,还可以降低对生态环境破坏和减轻企业的环境保护压力,从而为我国绿色矿山的建设和低品位的细粒嵌布黑白钨共生矿的开发提供新的思路。