云南某低品位黑钨矿选矿试验研究

2018-02-27邱廷省严华山艾光华何发钰盛园萍

邱廷省 ,严华山 ,艾光华 ,何发钰 ,盛园萍

(1.江西理工大学 资源与环境工程学院,江西 赣州 341000;2.江西省矿业工程重点实验室,江西 赣州 341000;3.中国五矿集团总公司,北京 100010;4.江西铜业股份有限公司德兴铜矿,江西 上饶 334200)

钨金属拥有比重大、硬度高、导热导电性能良好、耐高温、耐磨、耐腐蚀等众多优异的理化特性,是重要的战略金属资源[1],广泛应用于国防和国民经济各领域,有“工业牙齿”之称,但全球钨资源储量极少,保障程度不高,世界上许多发达国家都建立了钨金属的战略储备。根据美国地质调查局统计[2],2014年全球钨储量330万t,其中中国钨储量190万t,占全球近60%,但由于长期的过量开采,导致我国钨矿资源的开采速度比世界钨矿资源的开采速度快,储采比以及可开采年限明显低于全球平均水平。同时,经过长期的开采,国内高品位、简单、易选的钨矿资源已接近枯竭。因此,加强我国钨矿尤其是低品位难选钨矿[3-4]的回收利用具有重要意义。

目前,黑钨矿选矿最主要的选别工艺是重选[5-6],对于黑白钨混合矿及复杂钨矿还常采用联合工艺进行选别[7-9]。云南某钨矿含WO30.31%,WO3主要以黑钨矿存在,次为白钨矿、钨华、钨铋矿,此外还含部分硫化矿物和磁性矿物,属较难选低品位钨矿。研究旨在通过试验制定合理选矿工艺流程,充分回收矿石中的钨资源。试验研究表明,采用“磨矿—摇床抛废(产出部分钨精矿)—中矿再磨—浮选脱硫—磁选除铁—摇床重选”的联合工艺流程对钨矿进行回收利用,可获得良好的回收指标。

1 矿石性质

原矿样取自云南某钨矿山采矿坑道,该矿石中主要金属矿物为黑钨矿、白钨矿,其次为磁铁矿、黄铁矿,此外还含少量钨华与钨铋矿;脉石矿物主要为石英、云母等。矿石中钨矿物嵌布粒度粗细不均,其嵌布粒度在30~100 μm之间。原矿化学多元素分析结果见表1,钨物相分析结果见表2。

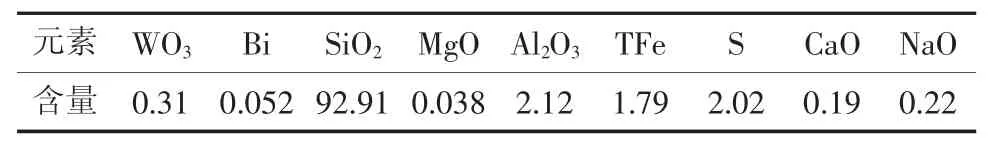

表1 化学多元素分析结果 w/%Tab.1 Chemical multielement analysis results

表2 钨物相分析结果 %Tab.2 Phase analysis of tungsten

由原矿化学多元素和钨物相分析结果可知,该钨矿WO3品位为0.31%,主要有害杂质为SiO292.91%、S 2.02%及Fe 1.79%;矿石中钨主要赋存于黑钨矿和白钨矿中,其中82.71%的钨赋存于黑钨矿,约13%的钨赋存于白钨矿,还有少量的钨以钨华及钨铋矿的形式存在;钨矿粒度偏细,-40 μm占36.24%,白钨矿-40 μm占33.81%,属于低品位难选钨矿。

2试验

2.1 试验矿样

根据原矿性质研究和选矿试验研究的需要,将取自云南某钨矿山采矿坑道的大块原矿通过破碎、筛分至粒径小于2 mm的矿样,混匀、缩分后取样装袋,以下所述“原矿”均为粒径小于2 mm选矿试验样。

2.2 试验方案

由于矿石中钨矿物与脉石矿物的比重差异较大,在对该矿进行一系列的探索试验的基础上,研究采用重选工艺,且充分考虑“能收早收,能丢早丢”和“阶段磨矿,阶段选别”的原则对钨矿物进行回收[10]。同时,矿石中有害杂质S、Fe含量虽低,但原矿中WO3品位也较低,在选矿过程中含S、Fe矿物极易富集于钨精矿而影响精矿品质,需分别采取浮选、磁选手段脱除。此外,矿石中钨矿物嵌布粒度粗细不均,其嵌布粒度在30~100 μm之间,如何在保证矿物单体解离度的前提下提高钨的回收率,将是研究的难点。针对矿石的上述特点,研究将采用重选—磁选—浮选的联合工艺流程进行该钨矿石的选别试验。

2.3 试验药剂及设备

试验中所用药剂丁基黄药与2#油均为矿山选厂工业用药剂,试验用水为民用自来水。试验所用设备为LYN(S)-1100mm×500mm 摇床、XMQ-240mm×90 mm型锥形球磨机、XFD、XFG系列浮选机,湿式永磁筒式磁选机。

3 结果与分析

3.1 磨矿细度对摇床抛废的影响

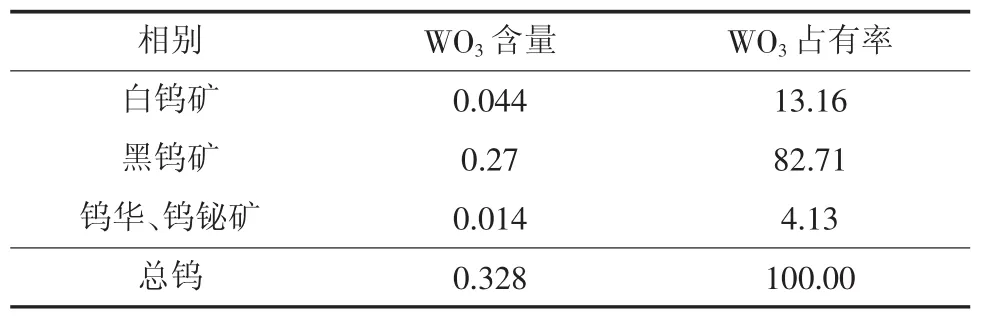

黑钨矿的选别常需进行预先抛废,将大部分脉石矿物抛除,以达到有效降低生产成本的效果[11]。研究采用摇床进行预先抛废,但在摇床预先抛废前进行磨矿,既保证钨矿物达到单体解离,还要求磨矿细度不能过高而使黑钨矿过磨且增加成本。因此考察了磨矿细度对摇床抛废效果的影响,试验流程见图1,试验结果见图2。

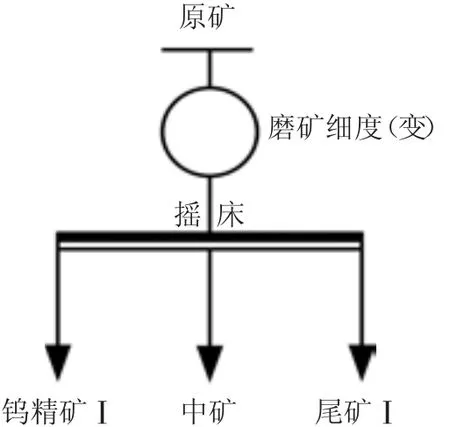

由图2可知,随着磨矿细度的增加,摇床尾矿中WO3品位与WO3回收率均呈下降趋势、抛废效果越好,当磨矿细度达到-74 μm占60%后,随着磨矿细度的增加,尾矿的WO3品位与WO3回收率下降趋势减缓,基本达到最小值,继续增加磨矿细度只会增加生产成本。因此磨矿选用-74 μm占60%的细度时,摇床抛废效果最好,此时尾矿WO3品位为0.042%,WO3回收率为9.52%。

图1 一段磨矿细度条件试验流程Fig.1 Flow chart of first stage grinding fineness condition test

图2 磨矿细度对摇床抛废的影响Fig.2 Effect of grinding fineness on the discarding by table concentrator

3.2 磨矿细度对脱硫指标的影响

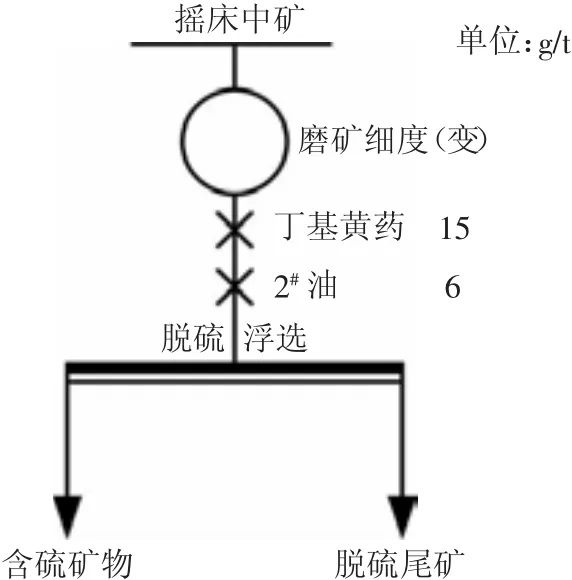

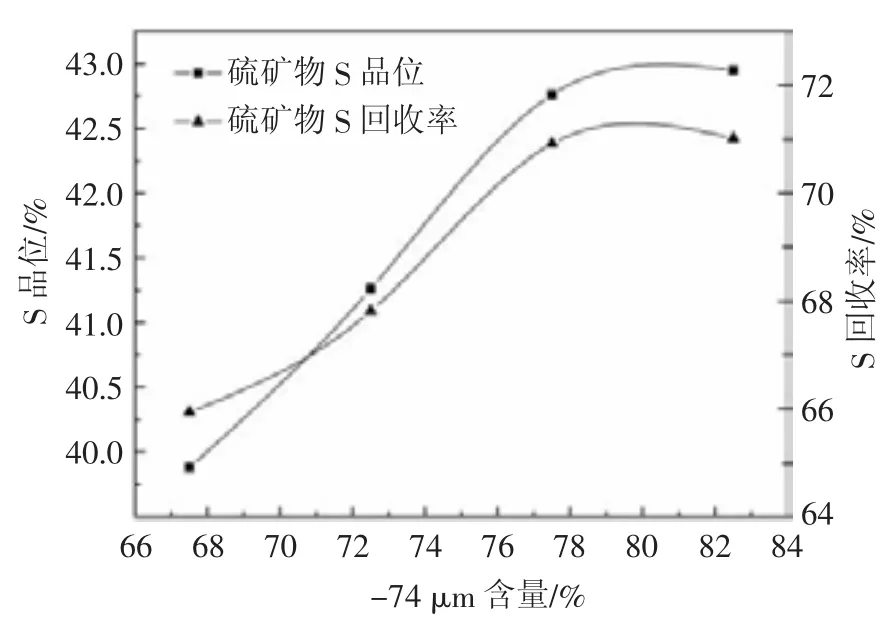

由于该钨矿中含部分硫矿物,这部分硫很容易进入钨精矿中而影响精矿质量,必须采用浮选方法脱除[12]。一段磨矿虽使钨矿物初步达到单体解离,但硫矿物尚未充分解离,必须进一步提高磨矿细度进行浮选脱硫。因此,在一段磨矿细度为-74 μm占60%,自然矿浆pH,以15 g/t的丁基黄药为捕收剂,6 g/t 2#油为起泡剂的条件下,考察了二段磨矿细度对浮选脱硫效果的影响,试验流程见图3,试验结果见图4。

由图4可知,随着磨矿细度的增加,硫矿物中S品位与S回收率均呈升高趋势、脱硫效果越好,当磨矿细度达到-74 μm占77.5%后,随着磨矿细度的继续增加,尾矿的S品位与S回收率升高趋势减缓,基本达到最大值,继续磨矿只会增加成本,因此磨矿细度选用-74 μm占77.5%时,浮选脱硫效果最好,此时硫矿物中S品位为42.76%,S回收率为70.91%。

图3 二段磨矿细度条件试验流程图Fig.3 Flow chart of second stage grinding fineness condition test

图4 二段磨矿细度对浮选脱硫的影响Fig.4 Effect of second grinding finiteness on flotation desulfurization

3.3 丁基黄药用量对脱硫指标的影响

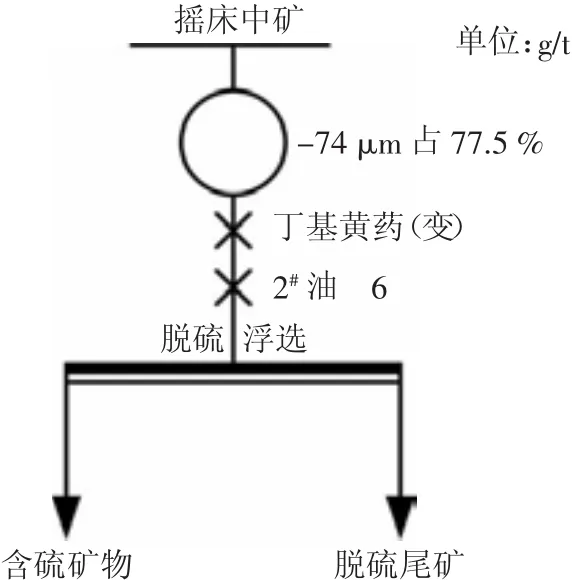

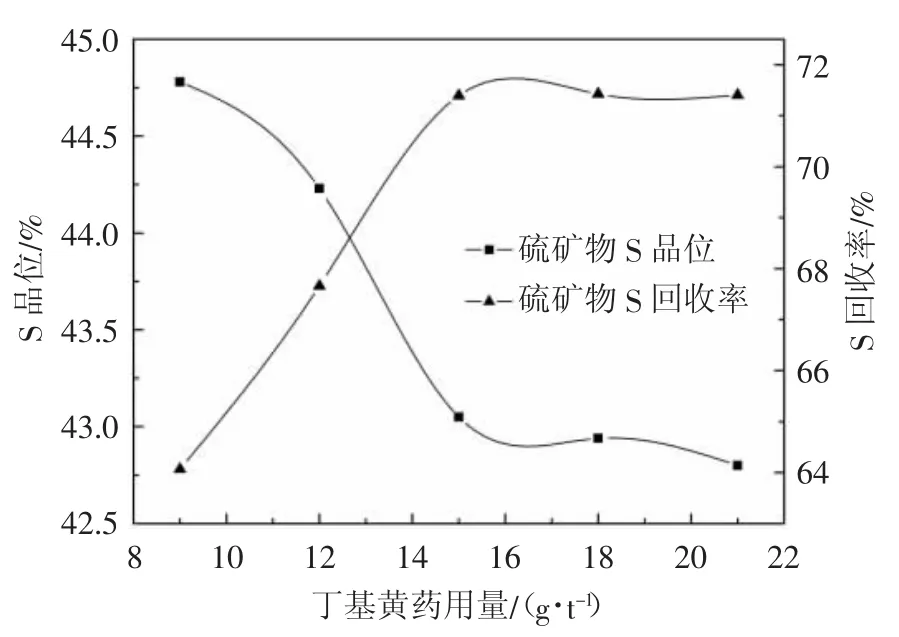

在一段磨矿细度为-74 μm占60%,二段磨矿细度为-74 μm占77.5%,自然矿浆pH,以丁基黄药为捕收剂,6 g/t 2#油为起泡剂的条件下,考察了丁基黄药的用量对浮选脱硫效果的影响,试验流程见图5,试验结果见图6。

图5 丁基黄药用量条件试验流程Fig.5 Flow chart of butyl xanthate dosage condition test

由图6可知,随着丁基黄药用量的增加,硫矿物中S品位逐渐降低,S回收率逐渐升高,当丁基黄药用量增加到15 g/t后,硫矿物中S品位的下降趋势及S回收率的上升趋势渐趋平缓,继续增加丁基黄药用量对浮选脱硫的效果影响不大。因此,浮选脱硫时丁基黄药用量以15 g/t效果最佳,此时硫矿物中含S 42.94%、S回收率为71.39%。

图6 丁基黄药用量对浮选脱硫的影响Fig.6 Effect of butyl xanthate dosage on flotation desulfurization

3.4 磁场强度对除铁效果的影响

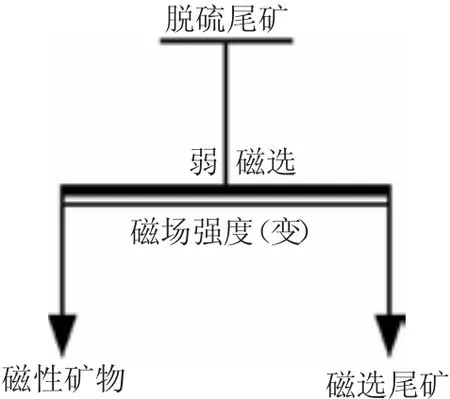

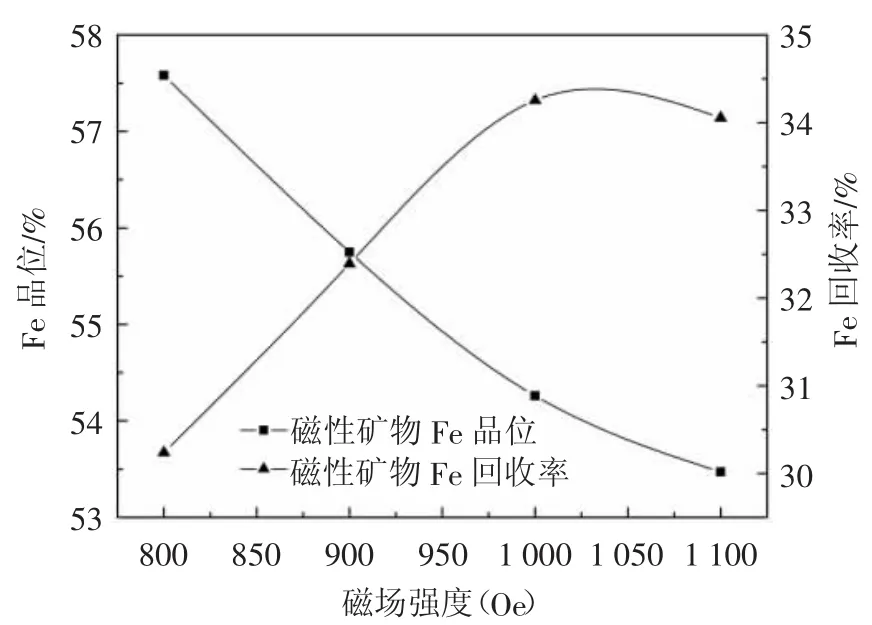

磁铁矿比重与黑钨矿接近,在重选过程中易混入钨精矿而影响精矿品质,由于磁铁矿是一种典型的强磁性矿物,必须采用弱磁选的方法脱除[13]。在一段磨矿细度为-74 μm占60%,二段磨矿细度为-74 μm占77.5%,自然矿浆pH,以15 g/t丁基黄药为捕收剂,6 g/t 2#油为起泡剂的条件下,考察了磁场强度对磁选除铁效果的影响,试验流程见图7,试验结果见图8。

由图8可知,随着弱磁选机的磁场强度的增加,一些较弱磁性的磁铁矿连生体或其他矿物也被磁选回收,因此磁性矿物中Fe品位逐渐降低而Fe回收率逐渐升高,当弱磁选机的磁场强度达到1 000 Oe时,磁性矿物中Fe回收率已基本达到最大值,因此采用1 000 Oe的磁场强度进行磁选除铁时效果最佳,此时磁性矿物中Fe品位为54.26%、Fe回收率为34.25%。

图7 磁场强度条件试验流程Fig.7 Flow chart of magnetic field intensity condition test

图8 磁场强度对磁选除铁效果的影响Fig.8 Effect of magnetic field intensity on iron removal by magnetic separation

3.5 实验室小型选矿试验

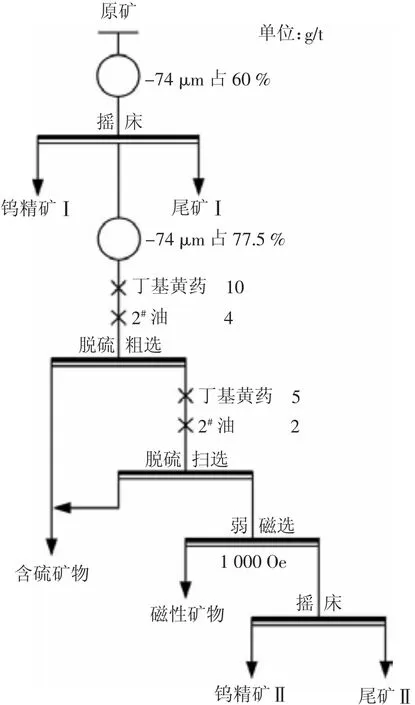

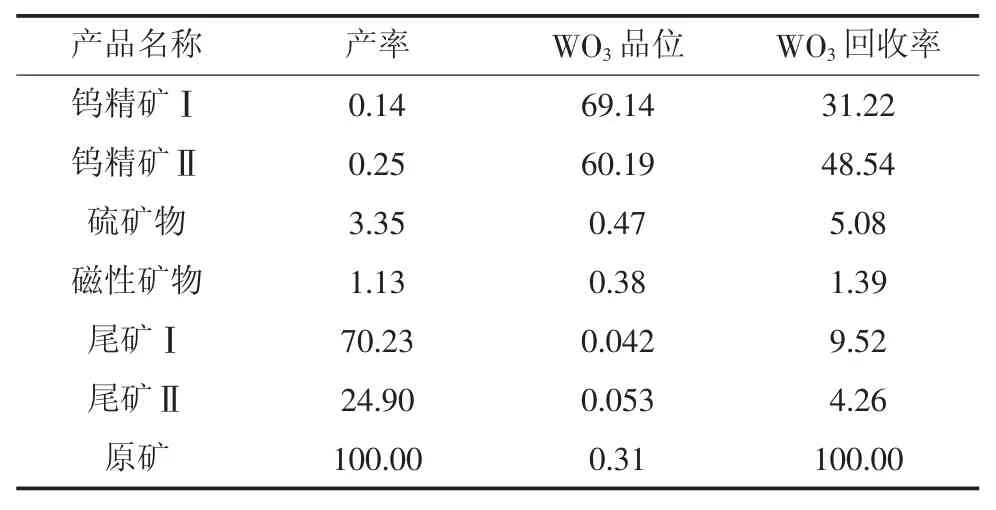

在条件试验的基础上,对该低品位钨矿采用“磨矿—摇床抛废(产出部分钨精矿)—中矿再磨—浮选脱硫—弱磁除铁—摇床重选”的工艺流程进行实验室小型选矿试验。试验流程见图9,试验结果见表3。由表3结果可知,实验室小型试验可获得含WO369.14%、WO3回收率为31.22%的精矿I和含WO360.19%、WO3回收率为48.54%的精矿II,总钨精矿含WO363.40%、WO3回收率为79.76%,回收效果较好。

图9 实验室小型试验流程Fig.9 Laboratory small-scale test flow

表3 实验室小型试验结果 %Tab.3 Laboratory small-scale test results

4结论

(1)云南某钨矿含WO30.31%,原矿中钨矿物以黑钨矿为主,其次为白钨矿,少量以钨华和钨铋矿的形式存在,脉石矿物为石英为主以及少量硫化矿物和磁性铁矿物。钨矿物嵌布粒度粗细不均,分布粒级在30~100 μm之间,属低品位难选钨矿。

(2)该矿石中S、Fe含量虽低,但是由于WO3品位低,精矿产率较小,这部分易浮硫矿物和磁性铁矿物由于比重较大,极易在重选过程中进入钨精矿,将严重影响钨精矿质量,故预先脱除硫矿物和磁性铁矿物是回收该低品位钨矿的关键。

(3)采用“磨矿—摇床抛废(产出部分钨精矿)—中矿再磨—浮选脱硫—磁选除铁—摇床重选”的联合工艺回收该低品位钨矿中的钨金属,最终获得了含WO363.40%、WO3回收率为79.76%的钨精矿,实现了对钨矿物的有效回收。