中国钨渣产生特性及资源化利用技术研究现状

2018-02-27靳晓勤许海青

何 艺 ,徐 双 ,靳晓勤 ,林 晓 ,陶 莉 ,许海青

(1.生态环境部固体废物与化学品管理技术中心,北京 100029;2.江钨世泰科钨品有限公司,江西 赣州 341000;3.中国科学院过程工程研究所环境技术与工程研究部,绿色过程与工程重点实验室,北京市过程污染控制工程技术研究中心,北京 100190;4.北京赛科康仑环保科技有限公司,北京 100083)

0引言

目前,中国已成为世界最大的钨资源储藏国和开采国。钨精矿是生产APT的主要原料,各类钨矿物原料经湿法提钨后产生的固体废渣称为“钨渣”。以标准钨精矿(含氧化钨WO365%)为例,通常每生产1 t钨初级制品会产生约0.8 t钨渣(残余WO32%~6%),且钨精矿品位越低,单位产品的钨渣产生量越高,低度钨精矿的钨渣产生量可高达1~1.3 t[1]。

钨渣中含有砷、铅、汞等多种有毒有害物质,浸出毒性强,环境危害大,《国家危险废物名录》(2016版)已将其列为毒性危险废物,需要严格管控环境风险。另外,《环境保护税法》规定,从2018年1月开始对钨渣排放征收1 000元/t的环境保护税,使得钨渣排污费用大幅增加。目前,钨渣利用处置问题已经成为制约钨工业发展的瓶颈。同时,江西赣州、湖南郴州等地历史遗留的数量庞大的钨渣,亟需进行资源化利用或无害化处置。

本文概述了中国钨渣产生现状及主要特性,梳理分析了现有钨渣资源化利用技术,并展望了钨渣资源化利用技术和无害化处置的发展方向,以期为推动钨渣资源化利用和无害化处置技术进步、促进钨工业绿色可持续发展提供借鉴。

1 钨渣产生现状及主要特性

1.1 产生现状

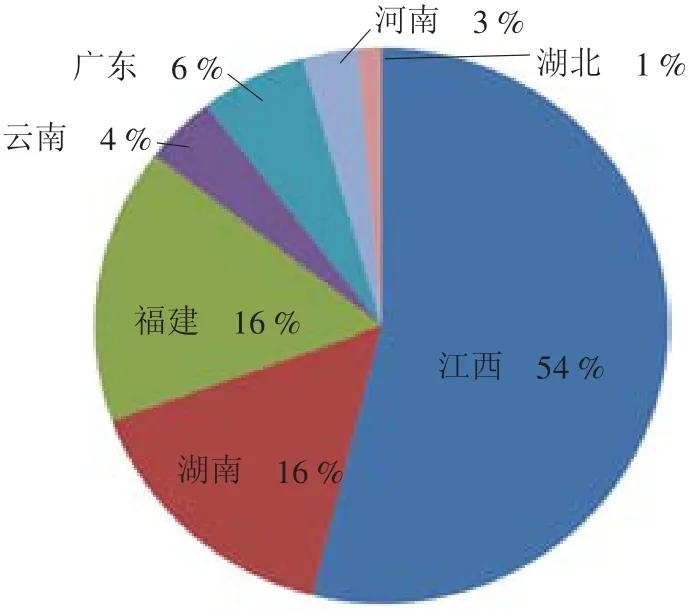

在我国,钨渣的形成具有产量大、分布广、历史遗留量大的特点。据中国钨业协会提供的统计数据[2],中国现有仲钨酸铵生产企业约50家,主要分布在江西、湖南、福建、广东、云南等省份。2015年中国仲钨酸铵生产能力约20.8万t,产量约8.1万t,各地区分布情况见图1和图2。据中国钨业协会测算,目前中国钨渣年产生量超过10万t,历史累计堆存钨渣数量达100万t以上[1],排放量巨大。

1.2 主要特性

钨渣具有排放量大、成分复杂、毒性强的特点。钨渣含有钨(W)、铁(Fe)、锰(Mn)、钙(Ca)、硅(Si)等多种元素,具体化学组成随钨矿物原料成分而异,并含有部分冶炼过程添加剂等。目前,钨冶炼的主要原料为黑钨精矿和白钨精矿、低品位钨精矿或难选钨中矿、废旧含钨物料等,钨提取冶炼工艺包括碱(酸)浸出法、苏打烧结法等,冶炼过程添加剂大都为含有 CO32-、PO43-、F-等的物质。

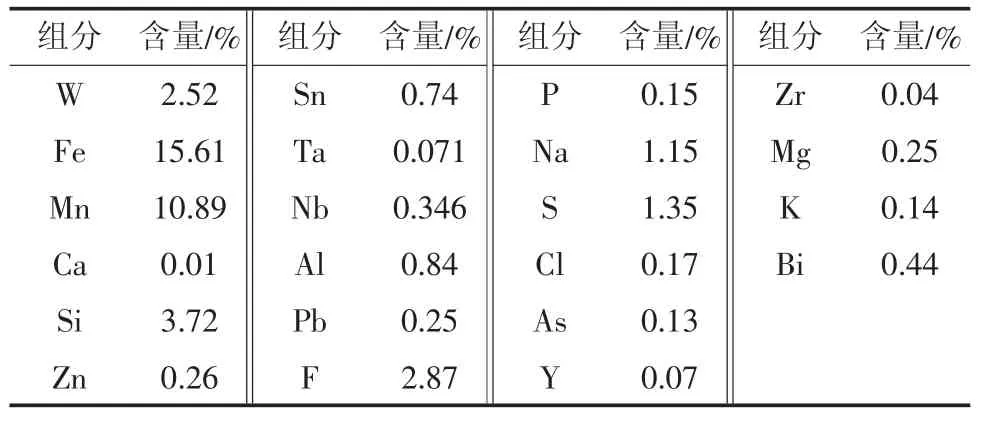

钨冶炼过程中,钨矿的矿相结构和化学形态会发生变化,钨渣组成和性质较为复杂典型钨渣样品含水率约为15%~30%,干渣主要成分如表1所示[3]。

表1 典型碱压煮钨渣主要成分Tab.1 Main components of typical alkali pressurized tungsten slag

钨渣环境健康危害大。根据对国内14家仲钨酸铵生产企业钨渣的采样分析结果,钨渣中含有浓度较高的Cu、Zn等重金属和As等类金属,最大含量分别高达 6 060 mg/kg、25 000 mg/kg、26 900 mg/kg,平均含量为 3 510 mg/kg、4 560 mg/kg、5 640 mg/kg。根据《危险废物鉴别标准 毒性物质浓度鉴别》(GB5085.6—2007),As及其化合物的浓度标准限值为1 000 mg/kg,而14家企业钨渣样品中As浓度超标率达92.9%,环境与健康风险大。根据《危险废物鉴别标准浸出毒性鉴别》(GB5085.3—2007),14家企业钨渣样品的As、Pb、Hg和Mo浸出浓度均有超标现象,超标率分别是21.4%、14.3%、42.9%、64.3%。

同时,钨提取冶炼过程中会将钨矿石破碎研磨,导致产生的钨渣粒度较细、易产生扬尘,造成周边大气、水体和土壤污染。

2 钨渣资源化利用技术

目前,钨渣资源化利用技术的研究工作主要集中在三个方面:回收钨渣中的有价金属,利用钨渣作为矿物原料生产耐磨材料和多孔陶粒等新型材料,以及用于治理污水。

2.1 回收钨渣中有价金属

钨渣中往往含有少量钨以及钽、铌、钪、铁等多种有价金属元素,某些金属的含量甚至较矿石含量高1~2个数量级(例如钽Ta、铌Nb和钪Sc),具有较高的资源回收价值[4]。

2.1.1 回收金属钨(W)

钨浸出渣中的钨主要以二次白钨的形式存在,其余以未分解的钨矿和未洗净的Na2WO4形式存在[5]。从钨渣中回收钨的主要技术包括酸处理法、碱浸出法和苏打焙烧-水/碱浸出法等。

(1)酸处理法。采用盐酸处理钨渣时,钨会生成溶解度较小的钨酸而被富集在渣中,钨富集渣可组合碱浸(Na2CO3,NaOH 等)工艺回收得到 Na2WO4[5],然后采用离子交换法回收钨,碱浸渣可进一步回收Ta、Nb等有价金属;或组合氨溶工艺浸出含锡的钨富集渣可得到(NH4)2WO4溶液,氨浸渣经还原熔炼可继续回收锡。

盐酸浸出法可实现钨渣中有价金属的综合回收,但同时会产生大量高浓度难处理的含氯废水,某种程度上制约了该工艺的产业化。硫酸浸出法工艺处理条件相对温和,为酸法处理低品位钨渣提供了新方向,不足之处在于硫酸的消耗量较大,需进一步研究浸出机理,提高浸出率,降低酸耗以适应工业推广需要。

另外,有资料显示,钨酸可少量溶解于某些酸性溶液中(溶解度2~3 g/L),如果添加一种能与溶液中钨酸络合形成溶解度更大的杂多酸盐的添加剂,如碱金属氟化物、磷酸盐、磷酸等,使钨以钨杂多酸盐的形式溶于酸性溶液中,可增大酸性体系下溶液对钨的容纳能力,实现在钨渣酸浸液中回收钨的目的[6-7]。

(2)碱浸出法。钨氨溶渣由于浸出条件相对温和、碱度较低,导致氨溶渣中钨含量较高,可采用Na2CO3或NaOH等钠碱强化浸出回收其中的钨,回收得到钨酸钠、人造白钨等钨产品[8-9]。

(3)苏打烧结-碱/水浸出法。钨渣中的Fe、Mn、Ca、Si等杂质离子含量较高,这些物质会包裹在钨表面,进而阻止碱液与钨发生反应。在钨渣中加入Na2CO3并在高温下进行焙烧,可使得杂质离子与Na2CO3进行造渣,包裹在钨矿物表面致密的氧化膜变得疏松,促进了钨矿物与Na2CO3反应,生成可溶于水和碱液的 Na2WO4,进而与 Fe、Mn、Ca、Si等元素分离[10]。在焙烧时配入硝石并对烧结料进行湿磨浸出,得到的浸出液采用双离子交换法除杂生产APT,WO3回收率最高达96.7%[11]。采用苏打烧结-碱/水浸工艺处理含钨渣、含钨废催化剂及钨细泥的混合废料(含WO34%~8%),得到Na2WO4溶液经离子交换转型和密实移动床-流化床离子交换除钼生产APT,钨的实际回收率大于80%,目前该技术已建成两条生产线[12];在焙烧过程中配入煤粉进行还原焙烧,铁等金属氧化物可被还原成金属,经水浸回收钨后,浸出渣经磁选分离可回收铁精矿[13]。

碱浸出法和苏打烧结-碱/水浸出法是目前已经有工业应用的钨渣资源化利用技术,不足之处是其对设备要求高、过程能耗较高,在处理低品位(WO3<3%)钨渣时会面临着浸出试剂消耗量大、浸出率低等问题[14]。

2.1.2 回收金属钽(Ta)、铌(N b)

钨渣中钽(Ta)、铌(Nb)含量较低,杂质含量高且种类复杂,目前从钨渣中提取Ta、Nb尚处于试验阶段,主要的回收技术有酸处理法、苏打焙烧-水浸与酸浸结合法、酸浸-钠碱熔融法、硫酸焙烧法和氟盐转型-HF-H2SO4浸出法等。

酸法回收Ta、Nb是在盐酸浸出法回收钨的工艺基础上,在回收钨的同时得到富集了Ta、Nb的渣,进一步通过HF浸出富集渣,可得到含Ta2O5、Nb2O5的HF溶液,Ta、Nb回收率可达 80%以上[15]。酸法提取Ta、Nb工艺简单,回收率较高,但富集倍数相对较少。

苏打焙烧-水浸与酸浸结合法主要基于在苏打焙烧时,W、Si、Ta、Nb 会分别生成溶于水的 Na2WO4、Na2SiO3和难溶于水的NaTaO3和NaNbO3,经水浸初步分离后,对水浸渣采用稀酸浸出除杂、高酸深度除杂可得到Ta、Nb富集渣[9]。

酸浸-钠碱熔融法先将钨渣用盐酸除杂使Ta、Nb得到初步富集,富集渣与NaOH和Na2CO3的混合物在600~900℃温度下熔融,再经热水浸出除Si和W[16]。该法可获得较高富集倍数的富集渣,但增加的除杂工序导致Ta、Nb回收率会有所降低。

硫酸焙烧法利用Ta、Nb与硫酸在高温下反应生成钽铌的硫酸盐,硫酸盐能与过氧化氢进行络合,生成[NbO(H2O4)]2SO4和[TaO(H2O4)]2SO4,络合物在加热时发生水解,Ta、Nb可从液相中结晶出来,实现Ta、Nb的富集和回收[17]。该法制得的钽铌硫酸盐不稳定,Ta、Nb损失较大、过氧化氢耗量太多,工业意义不大。

氟盐转型-HF-H2SO4浸出法先用氟盐将钨渣中Fe、Mn、Al、Si等组分转型为溶解度较低且不与 HF反应的氟铵盐,再用HF-H2SO4混酸浸出转型渣中的Ta、Nb,得到含有钽、铌、钨的氟铵盐浸出液与含有铁锰铝硅氟铵盐的浸出渣,浸出液经选择性沉淀钨、氨沉淀钽铌后可分别得到钨富集渣和钽铌富集渣[18]。该法与直接采用HF-H2SO4混酸浸出回收钽铌相比,能有效减少钨渣中Fe、Mn、Al、Si等组分对酸的消耗,降低处理成本,该法操作条件相对温和,可实现氟盐的循环利用,Ta、Nb富集倍数和回收率较高,工业应用前景较好。

2.1.3 回收金属钪(Sc)

据文献报道,采用乳状液膜法可以从钨渣中提取钪元素[19]。乳状液膜法的原理为Sc3+易与液膜载体HTTA(稀醇式)发生络合反应,络合物在浓度梯度作用下扩散至膜相与水相界面处,并在高H+离子浓度作用下发生解络合反应,最终富集于水相中。反应见式(1)。

另外,在盐酸浸出回收钨的工艺基础上,得到的酸浸出液再用磷萃取剂P204进行萃取,可分离得到钪(Sc)元素,并经高酸洗涤、反萃和草酸反复沉淀提纯,可获得纯度≥98%的工业级Sc2O3。考虑到盐酸易挥发,可选用硫酸代替,硫酸分解钨渣后的浸出液采用P204、P507和N1923等萃取剂进行适当的萃取富集和纯化,可以制备得到高纯Sc2O3产品[20]。硫酸浸出-萃取法富集提纯法是一种简便、高效的从钨渣中提取Sc的方法,该法易于产业化应用。

2.1.4 回收Fe、M n和Zn

以黑钨精矿为原料生产APT产生的碱浸渣,含有较高浓度的Fe、Mn和少量Zn。已有研究发现,用硫酸浸出黑钨渣,可制得含Fe2(SO4)3、MnSO4和ZnSO4的浸出液,浸出液经硫化沉淀除去重金属后,采用硫酸复盐结晶法可得到纯的Fe、Mn、Zn硫酸复盐。结晶物水溶后,一方面可用碳酸氢铵加氨水进行共沉淀后,再高温煅烧,可制得锌锰铁氧体粉末;或者通过中和水解除Fe,在溶液pH值为8时在50℃沉淀锰,并加入过量H2O2,可制得粒度小于0.1 μm的Mn3O4粉末。

2.2 生产耐磨材料和多孔陶粒等新型材料

2.2.1 生产耐磨材料

钨渣中含有 Fe、W、Mn、Nb、Ti、Cr、Si等元素,其中 W、Mn、Nb、Ta、Ti与碳元素亲和力较大,能与碳元素结合形成熔点很高的碳化物,例如W2C为2 750℃、WC为 2 600℃,NbC为3 600℃、Cr2O3为2 800℃、TaC为4 150℃,这些高熔点碳化物用来生产磨球,能改善碳化物分布,提高磨球的性能及使用寿命。试验证明,用钨渣生产出的耐磨材料,只要工艺恰当、配方合理,性能较好且成本低。如以钨渣作为添加剂制备得到的含W、Mn、Nb、Ta合金铸铁磨球,其耐磨性达到高Cr铸铁磨球水平[21];在复合合金化磨球材料中添加钨渣铁合金,能提高磨球韧性、改善抗磨性和使用寿命,并降低生产成本[22];在铸铁熔炼过程中加入钨渣,可使铸铁合金化并节约原料,加钨渣熔炼后的铁水,可用于生产高强度灰铁、球铁及白口铸铁[23]。

2.2.2 制备多孔陶粒

陶粒是一种多孔隙材料,具有较强的吸附能力。利用多孔陶粒逐步吸附、富集,能够有效地去除废水中的重金属与富营养物质等,广泛应用在环保、冶金、化工以及医药等领域。

目前,商业化应用的多孔陶粒主要以Al2O3、沸石、莫来石和氧化锆等为生产原料,钨渣作为一种固体废弃物,可作为辅料生产陶粒,一方面降低陶粒生产原料成本,另一方面使废弃物得到资源化利用,具有很好的经济效益和环境效益。有研究显示,以硅藻土为基质材料、钨渣为辅料制备得到的多孔陶粒,其对氨氮的吸附量达1.3 mg/g,并可将低浓度铜离子废水处理至Cu2+浓度低于2 mg/L[24]。

2.3 用于治理酸性废水

钨渣通常呈碱性,黑钨渣主要成分为铁、锰、钙的氢氧化物或氧化物;白钨渣主要成分为碳酸钙和未分解的脉石等。而采用钨精矿生产仲钨酸铵(APT)过程会产生大量的萃余液、交后液(调pH回收钨后呈酸性)等酸性废水,需要中和处理后才能排放。利用钨渣的碱性特性,将钨渣与APT生产酸性废水混合,使废水中的酸度得以中和,一方面可以减少固体废物的产生量,另一方面可减少废水治理过程中的碱消耗[25]。

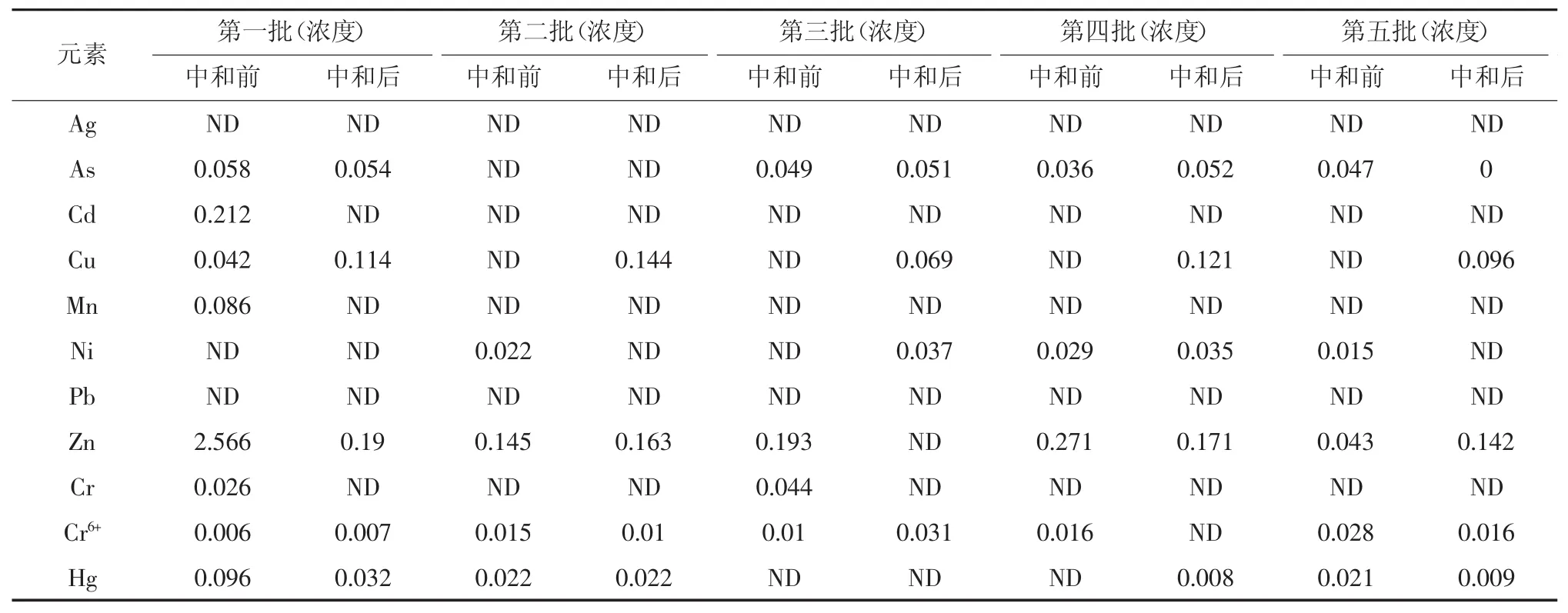

通过试验研究发现,黑钨渣往往含有少量重金属杂质,因此黑钨渣处理钨冶炼过程酸性废水会导致重金属迁移,但白钨渣不存在上述问题。采用白钨渣中和处理钨冶炼过程酸性废水,中和前后废水中的重金属含量如表2所示,可以看出,中和前后废水中的重金属元素浓度均很低,远低于《污水综合排放标准》(GB 8978—1996)中的最高允许排放浓度值。

3展望

伴随着钨渣被列入《国家危险废物名录》(2016版),钨渣的资源化利用成为钨工业可持续发展的关注重点。已开展的研究工作多针对钨渣中有价金属的提取,且大部分停留在实验室研究阶段,产业化应用的很少。目前,中国尚缺乏能够大宗消纳钨渣的资源化利用技术,从行业可持续发展角度考量,后续研究应从以下几个方面展开:

表2 生产废水中和前后重金属元素浓度对比 mg/LTab.2 Comparison of the concentrations of heavy metals in factory effluent before and after neutralization

(1)进一步研发低成本的矿物冶炼富集分离工艺,综合回收钨渣中的多种有价金属,提高钨渣中有价金属的综合回收价值。

(2)开拓钨渣资源化利用新领域,将有价金属元素和重金属元素含量低的白钨渣用于治理钨冶炼酸性废水是一条可行之路。

(3)加强钨渣无害化处置技术研究,例如水泥窑协同处置、矿山回填、井下充填等新型处置技术,并与现行钨冶炼工艺相衔接,拓宽钨冶炼废渣无害化处置渠道。

(4)推进钨渣分类管理技术研究,钨渣的成分和污染特性受钨矿物原料、APT生产工艺影响很大,应对其主要成分、污染特性和扩散路径进行分析研究,根据《危险废物鉴别标准》(GB5085—2007)中相关要求,对危险特性不同的钨渣探索分类管理方法。