无粘结相硬质合金研究进展与应用

2018-02-27张太全聂洪波李文强郑文庆蔡晓康

张太全,聂洪波,李文强,郑文庆,蔡晓康

(国家钨材料工程技术研究中心 厦门钨业股份有限公司技术中心,福建 厦门 361009)

0引言

无粘结相硬质合金(BinderlessCementedCarbide,BCC)是指Co/Ni等粘结相的含量低于0.5%(质量分数)的纯WC或WC与其他碳化物/硼化物/氧化物组成的硬质合金材料。实际上,与传统WC-Co硬质合金相比,其粘结相含量极低(起到烧结助剂的作用),已属于WC陶瓷材料范畴,甚至高于WC单晶的硬度((0001)面,HV1=2100;(1100)面,HV1=1080)[1]。因此,无粘结相硬质合金具有超高耐磨性和抗高温变形性,加之WC本身的耐腐蚀性,非常适用于超高压水切割砂管、超高压喷嘴、高耐磨性密封圈、电子封装材料、重负载滑动密封耐磨件等要求高精度、高硬度、高抗变形性及高耐腐蚀性环境领域。虽然有关WC陶瓷材料的研究报道较早[2],但公开报道的商业化产品相对较晚[3]。无粘结相硬质合金的研究多集中在近20年[4-5],与传统硬质合金相比,对其研究远远不够。本文将从材质成分和组织结构设计、制备方法及烧结机理及应用等方面综述该材料体系的发展,并预测未来的发展方向,以期能为该材料的制备和应用提供一定的理论指导。

1 材质成分和组织结构设计

成分与最终的组织结构是影响材料性能的关键因素,本文从改善无粘结相硬质合金的强韧性和抗氧化性两个方面,讨论其成分和组织结构设计。

1.1 改善强韧性

1.1.1 细化晶粒强韧化

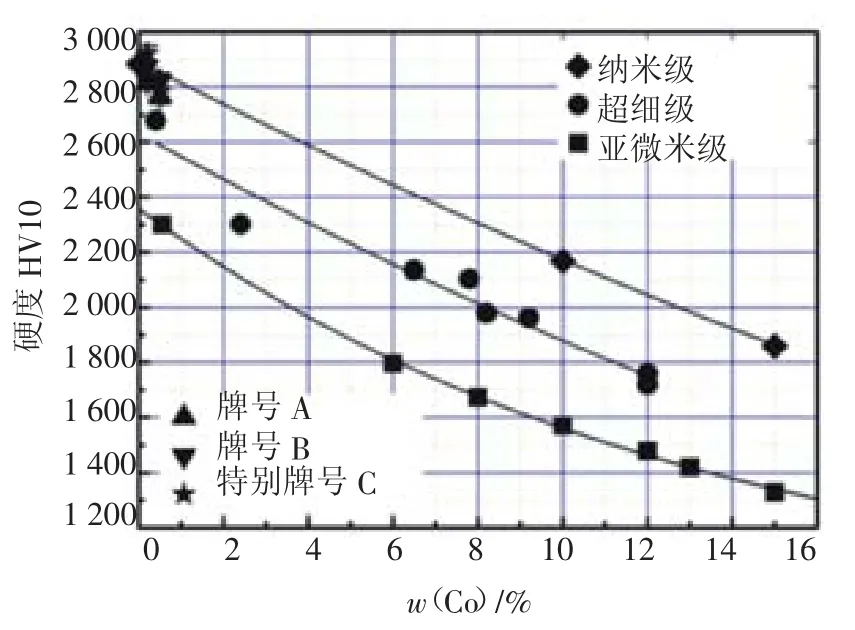

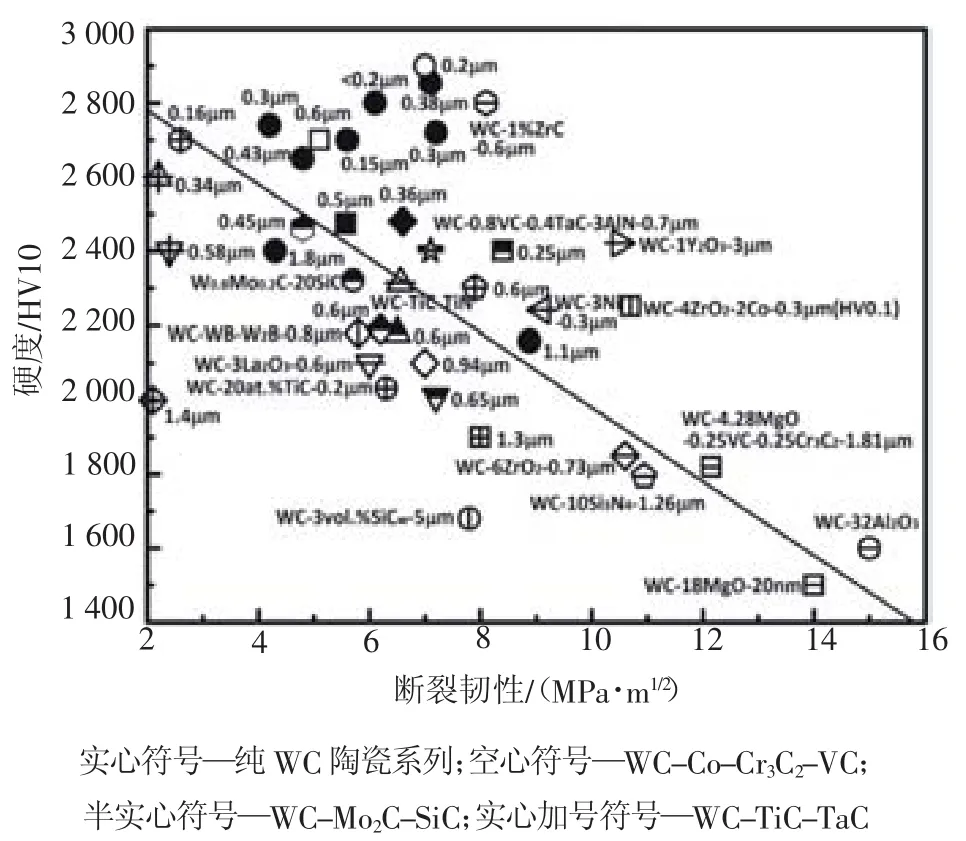

图1为WC晶粒尺寸和钴含量对硬质合金硬度的影响[6-7]。随着钴含量降低和WC晶粒尺寸减小,硬质合金的硬度迅速增加,当达到纳米晶无粘结相时,硬度达到2 900。虽然无粘结相硬质合金具有超高硬度,但韧性稍差,在某种程度上限制了其应用范围,图2总结了目前在研和商用无粘结相硬质合金的硬度和韧性的关系[2-3,8-32]。由图可知,减小WC晶粒尺寸可同时提高硬度和韧性。

图1 钴含量和WC晶粒尺寸对硬质合金硬度的影响Fig.1 Effect of cobalt content and WC grain size on hardness of cemented carbides

图2 无粘结相硬质合金的硬度和韧性的关系Fig.2 Relation of hardness and toughness of BCC

基于对传统硬质合金细化WC晶粒的研究,在无粘结相硬质合金中也会加入Cr3C2和VC抑制晶粒长大。从平均晶粒尺寸上讲,VC的细化效果要比Cr3C2的明显[20,33];但即使 VC 含量达到 0.7%(质量分数),仍有晶粒异常长大;而Cr3C2含量>0.5%(质量分数)时,无晶粒异常长大[20]。可能的原因是Cr3C2的熔点(1 890℃)相对较低,在高于1 700℃的烧结温度下,其扩散速率较高甚至会产生部分液相,易浸润WC晶粒,隔离WC晶粒,Cr3C2分布更均匀,导致WC晶粒不易发生异常长大;VC以固相存在,而机械球磨混合又几乎不可能达到理论均匀,则当局部VC含量较少或不存在时,此处WC晶粒将发生异常长大[20]。Huang等人[34]采用脉冲电流烧结法制备WC-VC材料指出:形成(W,V)C固溶体相促进了该体系的致密化,当VC的含量高于1%(质量分数)时,其对WC晶粒进一步细化不明显,但固溶体(W,V)C晶粒不断长大。采用纳米ZrC粉末,虽然未起到液相烧结作用,但球磨混合时纳米ZrC晶粒能包围WC晶粒(相当于隔离),阻止WC晶粒长大[30]。在WC-VC-TaC-AlN体系[26]中,加入3%(质量分数)的纳米AlN,致密度最高,过多易发生团聚,不利于烧结;同时该体系中AlN能抑制W2C的形成,促进固溶体(W,V)C2的形成,从而有利于烧结致密化。根据以上原理,采用纳米SiC晶粒包围WC晶粒,也能抑制WC晶粒长大,同时SiC与WC的反应形成W-Si-C化合物也促进该体系的烧结致密化[21]。

Zhao等人[35-36]的研究指出:SPS烧结纯WC陶瓷材料时,当有W2C存在时,WC晶粒较细且均匀;当形成WC单一相时,WC晶粒发生异常长大,其为长棒晶。Nino等人[37-38]研究碳含量对HPS纯WC陶瓷和WC-NbC-C组织与性能的影响时也获得类似的结果:当烧结体中含有W2C有助于细化WC晶粒;当仅含有WC相时晶粒尺寸最大,不同的是其为等轴晶;随碳含量增加烧结体内出现碳残余,WC晶粒尺寸又开始减小。对于W2C的细化机理目前仍不清楚。

根据氧化钨直接还原碳化可获得纳米WC粉末的原理[39],Dong 等人[40]采用等离子活化烧结(PAS)法以WO3和C为原料尝试原位还原碳化烧结制备纯WC陶瓷材料。获得晶粒尺寸约1.1μm的WC陶瓷材料,硬度达到 2 159(HV10),韧性达到 8.88 MPa·m1/2,但需要解决过程反应排气和烧结致密化的矛盾。

稀土有利于WC的烧结致密化,能抑制晶粒长大[29,32],从而改善机械性能;1%~3%(质量分数)的添加量比较合适,过多易团聚[29],也易导致WC晶粒异常长大[32]。

1.1.2 第二相强韧化作用

(1)氧化物。图2指出添加氧化物陶瓷(Al2O3、MgO及ZrO2)和氮化硅对于其韧性也有较大的改善[8,24-25],若能进一步细化WC晶粒,则可预见WC-MexOy体系将具有较高的强韧性,可用作切削刀具。通过高能球磨,利用SPS烧结(1 673 K和38.2 MPa)获得致密度 99.93%的 WC-20%ZrO2(2%Y2O3)(体积分数)纳米复合材料[41](WC的平均晶粒度约为63 nm),其硬度和韧性分别达到20.73 GPa和19.46 MPa·m1/2。

(2)碳化物。Mo2C和SiC有助于改善WC的烧结性[16,21,28],形成(WxMo1-x)SiyCz也有助于提高韧性和强度,SiC晶须也有助于提高韧性[17]。

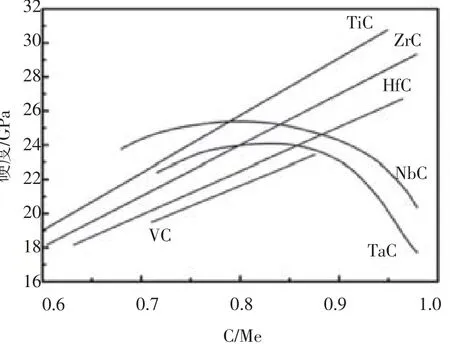

图3为难熔金属碳化物的硬度[42]。很明显,添加难熔金属碳化物有助于提高无粘结相硬质合金的硬度。TiC和ZrC的硬度最高,但TiC的韧性较差[15],图2中多数含有TiC的材质韧性相对较低;添加纳米ZrC可明显改善韧性,其主要通过球磨混合时纳米ZrC晶粒将WC晶粒包围,从而抑制WC晶粒长大;ZrC和WC的相互固溶也有助于改善体系的烧结性。对不同粒度的WC粉末而言,ZrC有一最佳含量,如对于0.6 μm的WC粉末,纳米ZrC(20 nm)的最佳含量为1%(质量分数,下同)[30];ZrC添加过多,易发生团聚,由于ZrC晶粒之间的烧结性较差,则在团聚区易出现微孔。

图3 碳含量对难熔金属碳化物硬度的影响Fig.3 Effectofcarboncontentonhardnessofrefractorymetalcarbides

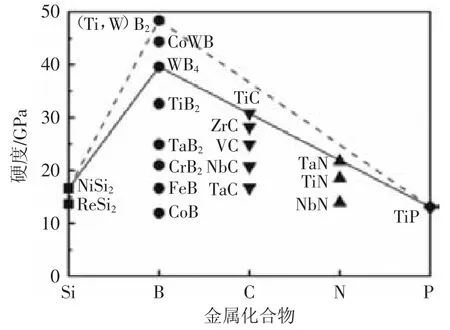

(3)硼化物。由于三元硼化物的硬度较高(见图4[43],硬度是WC的2.5倍),硼化物也具有较好的抗氧化性,含硼无粘结相硬质合金也成为研究热点[44]。然而,硼化物的形成会降低材料的韧性,且通常高硬度的硼化物较难烧结,为解决以上问题,可采用低熔点金属与硼化物陶瓷原位反应形成针状TiB2或ZrB2来增韧,如

图4 二元和三元金属化合物的硬度Fig.4 Hardness of binary and ternary metal compounds

1.2 改善高温抗氧化性

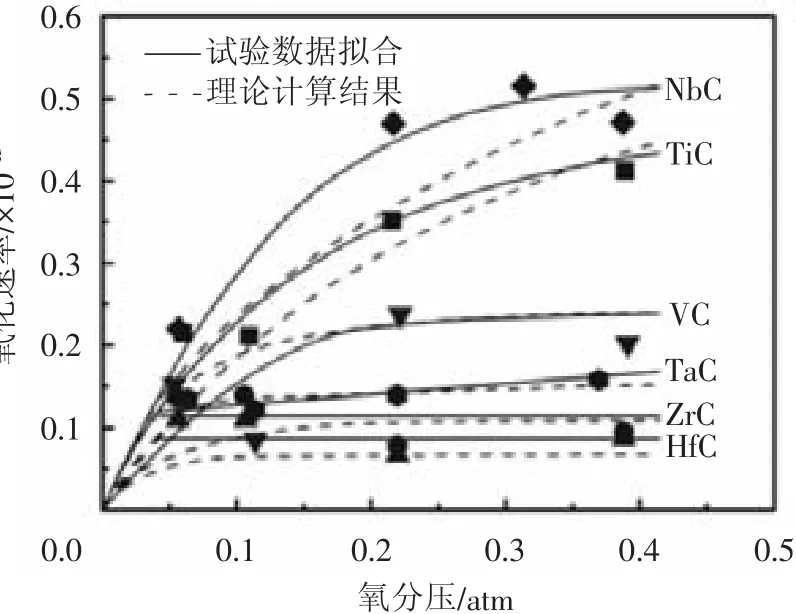

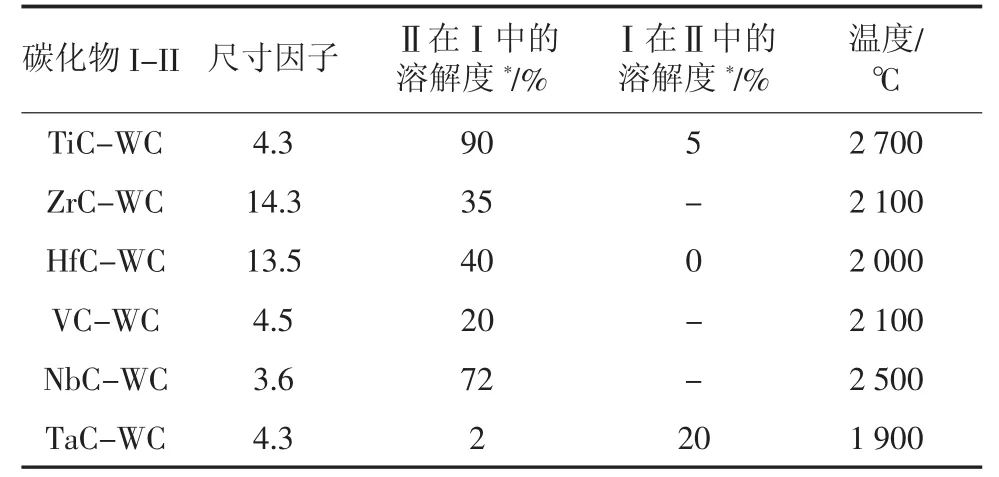

无粘结相硬质合金具有较高的红硬性,WC的抗酸碱腐蚀性较好,但高温抗氧化性相对较差。图5为难熔金属碳化物的氧化速率,研究指出难熔金属碳化物的氧化速率顺序如下:WC>Cr7C3>NbC>TiC>VC>Mo2C>TaC>ZrC>HfC[45]。除碳化物本身良好的抗氧化性外,无粘结相硬质合金体系的抗氧化性还与其在WC中的固溶度有关,表1列出难熔金属碳化物与WC的相互固溶关系[46]。TaC在WC中的固溶温度最低,且固溶度最大,则(W,Ta)C的抗氧化性最佳。由图3可知TaC的硬度较低,采用WC-TiC-TaC体系,可同时改善硬度和高温抗氧化性。通过添加适量的Cr2C3和VC来细化WC晶粒,它们也会与WC相互固溶有助于改善合金的抗氧化性;细化WC晶粒也会改善TiC带来的韧性下降。

WC-MexCy-SiC(Me=Mo,Nb,Zr,Ta,V,Cr等)体系烧结过程中固溶反应形成(W,Me)5Si3,(W,Me)Si2或(W,Me)5Si3C具有良好的抗高温氧化性[27]。如:(W,Mo)xSiyCz的抗氧化温度高达1 900℃,被用于电加热体、高温传感器等[47]。

图5 过渡簇金属碳化物在350℃和不同氧分压下的氧化速率Fig.5 Rate of oxidation of transition metal carbides in a hydrogen(pH2=0.028 atm)with various PO2at 350℃

表1 过渡簇IV-VI金属碳化物的极限固溶度Tab.1 Limited solid solubility of IV-VI transition metal carbide clusters

研究表明,WC-Ni-Co(Ni∶Co=1∶1)的抗氧化性要比WC-Ni和WC-Co系的好。无粘结相硬质合金中可以添加少量的Ni来改善其抗氧化性[48]。

2 烧结制备方法及过程控制难点

2.1 无粘结相硬质合金的烧结制备方法

目前无粘结相硬质合金的烧结方法主要有真空烧结、热压烧结(Hot-Pressing Sintering,HPS)、高频诱导加热烧结(High-Frequency Induction Heated Sintering,HFIHS)、放电等离子烧结(Spark Plasma Sintering,SPS)及热等静压烧结(HotIsostaticPressing,HIP)等。刘祥庆等人[49]和李仁琼等人[50]分别对以上制备方法和部分工艺参数对合金性能的影响给予了详细的综述。本文基于工业化生产和降低成本的角度讨论无粘结相硬质合金的制备。HPS和SPS由于有外加压力存在,有助于烧结致密化,但产品近成型较困难,会增加后续加工成本及材料的较大浪费,也不易制备尺寸较大的产品,单炉产量也非常有限。但SPS烧结时间极短有助于细化晶粒,可制备WC晶粒尺寸小于0.5 μm的超细晶无粘结相硬质合金。对比Sinter-HIP,HPS和SPS烧结,SPS烧结可获得硬度和韧性分别为HV10=2 875和K1C=6.5 MPa·m1/2的WC陶瓷材料[51]。目前多数外形比较简单规则的产品(如:方形,圆柱体)较多采用SPS方法。为获得较致密的近成型无粘结相硬质合金产品,最好的制备方案是通过模压/挤压/注塑/注射/冷等静压/3D增材等方法使粉末成型后,第一步真空烧结获得较高致密度的烧结体,第二步再采用HIP方法使其完全致密[2]。当然,该方案由于经历了两次烧结,需要解决晶粒长大的问题。

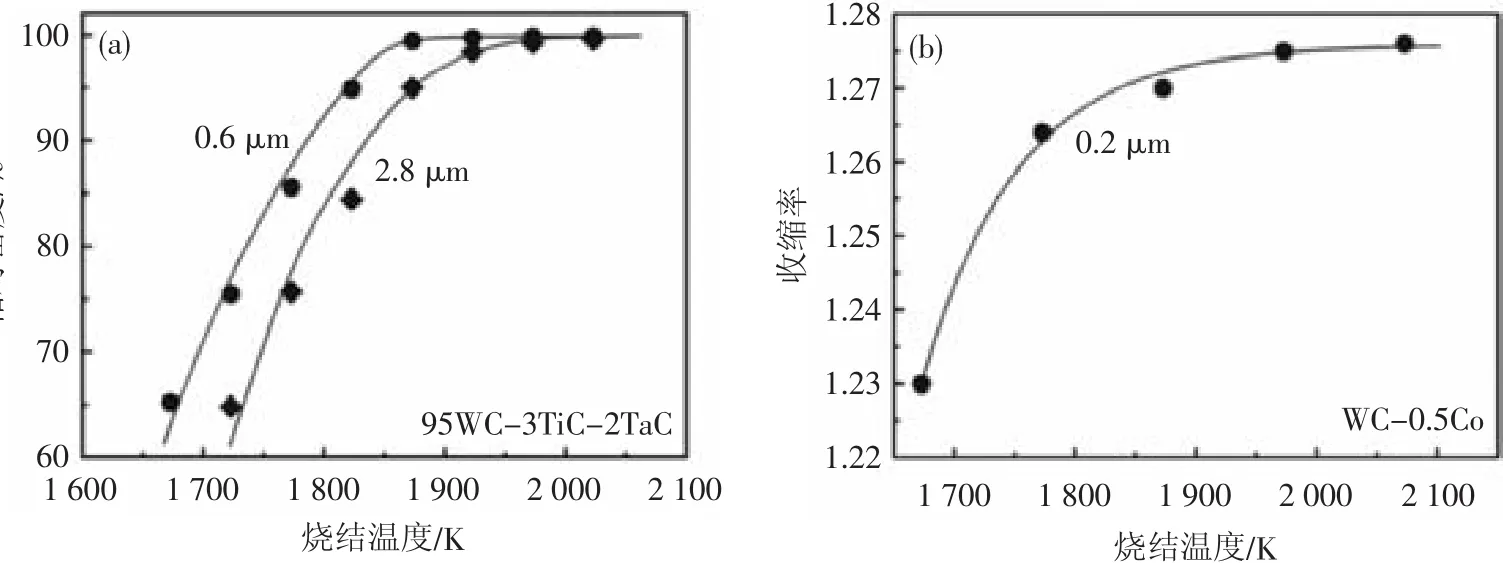

图6为无粘结相硬质合金的真空烧结致密化曲线。随开始WC粒度减小,烧结致密化温度降低,整体而言,SPS比VS更容易烧结致密,但温度都需要高于1 700℃才能基本烧结致密,致密度可达到98%以上,但在烧结体内仍残留有纳米孔隙(对于超镜面光学镜头模具产品而言是不允许的),需通过外力(如HIP)才能消除。

2.2 制备过程控制难点及措施

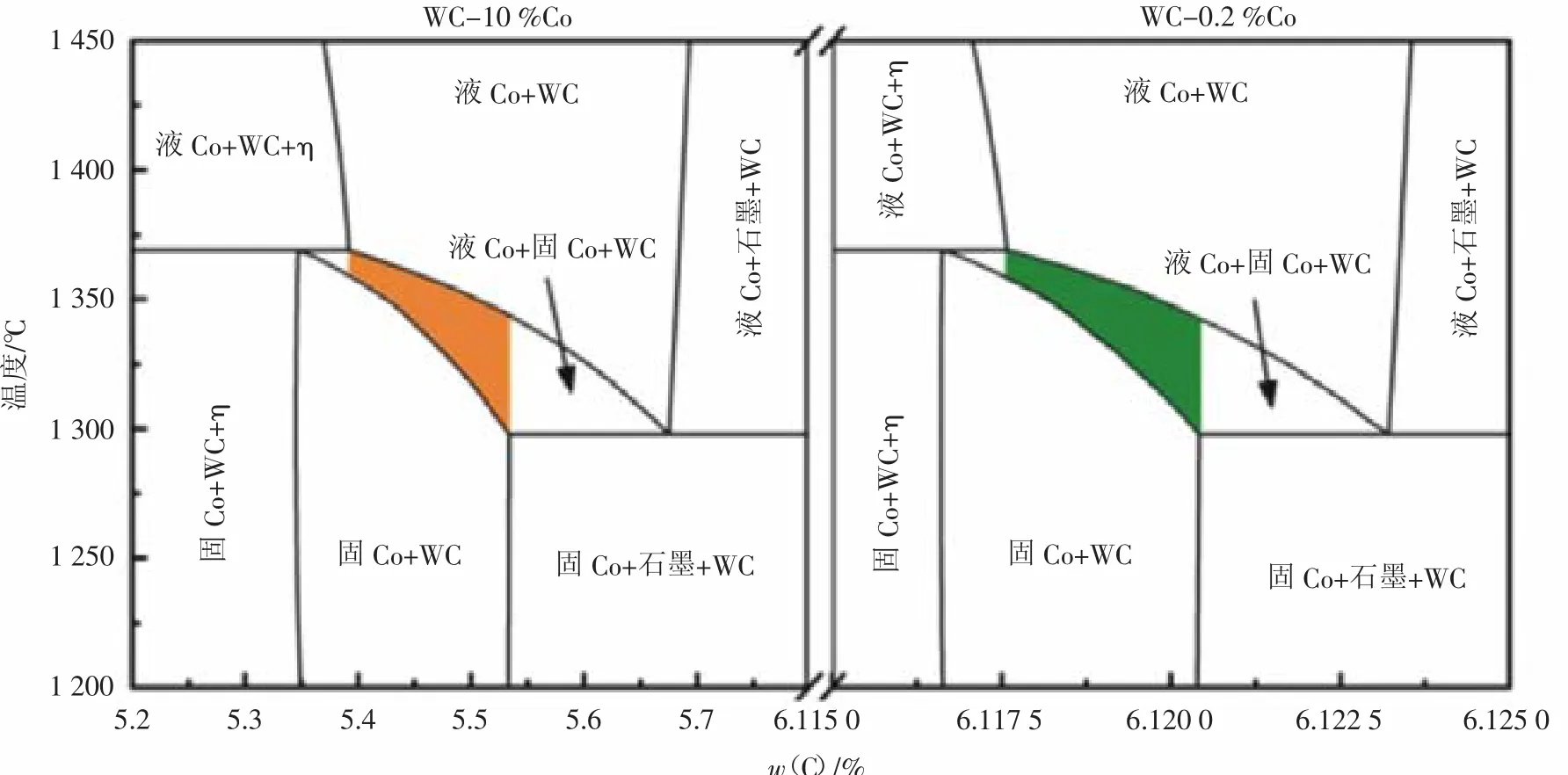

图7为WC-0.2Co和WC-10Co合金的相图对比。无粘结相硬质合金的控碳难度要远高于传统硬质合金,其合金碳含量几乎是一定值[52]。由于在脱成型剂和烧结过程中,碳与氧,碳与氢及氢与氧之间发生较复杂的化学反应,对于无粘结相硬质合金的原材料和制备过程中的控碳/控氧都极其严格,稍有不慎就会发生渗碳,或产生脱碳相(体系含有少量钴时)或W1-xC或W2C,WC晶粒也易发生不均匀长大或异常长大[53-54],以上都会恶化合金的性能[55]。为正确成相,以下四点非常关键:(1)对各原材料粉末中的氧和碳含量精确标定;(2)对烧结前的整个过程中体系的氧含量变化必须严格控制;(3)根据标定碳氧含量及过程化学反应变化进行相应配碳;(4)烧结炉气氛必须稳定可控。

图6 无粘结相硬质合金的真空烧结致密化曲线Fig.6 Vacuum sintering densification curves for BCC

图7WC-10%Co和WC-0.2%Co相图Fig.7Phase diagrams of WC-10%Co and WC-0.2%Co

3 无粘结相硬质合金材料的潜在应用

由于无粘结相硬质合金中的粘结相含量较低,具有极好的超镜面抛光性,超细晶材质经精密抛光后表面粗糙度 Ra 小于十几纳米[3,5,52];其超高硬度能保证耐磨性;低热膨胀系数易控制产品的尺寸精度;通过改善高温抗氧化性,特别适用于超镜面精密光学玻璃镜头模具,取代原有通过模具表面涂层的高成本复杂工艺,用无粘结相硬质合金模具可一次成型超精密非球面光学玻璃镜片,镜片表面无需再抛光。

利用无粘结相硬质合金的超高耐磨特性及其良好的电加工特性,广泛应用于超高压水切割砂管和超高压喷嘴等耐磨零件,寿命远高于传统硬质合金。基于其良好的耐磨性和抗氧化性,在金属线材/管材用拉丝模坯也有巨大的应用潜力。本质上无粘结相硬质合金已属于WC陶瓷材料的范畴,若能改善其韧性,则在切削刀具方面也有较大的应用潜力[56],据文献[57]WC陶瓷材料在高速切削方面表现良好,切削性能为传统硬质合金(WC-8%Co,WC晶粒尺寸1~2 μm)的3倍以上,高速切削达到24倍,几乎达到PcBN刀具的性能,更重要的是细晶无粘结相硬质合金刀具在断续切削方面中韧性表现也不差。

4 结论与展望

(1)商业化应用的无粘结相硬质合金材质主要是WC-MexCy(Me=Ti,Ta,Nb,Mo,Zr,Cr,V,Si等,一种或多种的组合),这些碳化物与WC发生固溶反应能够促进体系的烧结致密化;WC-MexOy(Me=Zr,Al,Mg等),其韧性较高,在切削刀具方面具有较大的应用潜力;WC-MexBy(Me=Ti,Zr,Co,W,Cr,V等,一种或多种的组合),是未来研究的方向;稀土对无粘结相硬质合金组织与性能的影响机理还不是很清楚。

(2)超细晶甚至纳米晶无粘结相硬质合金具有硬度和韧性的良好组合,也是未来发展的一个重要方向。

(3)在改善抗氧化性方面,添加TaC效果最佳;CrxCy对晶粒的均匀细化效果较好;添加适量的纳米级粉末(如:碳化物,氧化物等)将WC颗粒/晶粒相互分离,阻止晶界扩散,也具有一定细化效果。

(4)高温真空烧结+低温HIP烧结是近成型、低成本、批量化制备无粘结相硬质合金产品最佳的组合方案;真空烧结温度高于1 700℃;当然改善其烧结性和加工成本也是未来研究的重要方向;控碳/控氧是难点之一,特别是对于超细晶无粘结相硬质合金。

(5)目前无粘结相硬质合金获得广泛应用的领域是光学镜头模具和耐磨砂管喷嘴等,其在拉丝模坯和切削刀具也有潜在的应用。