SiCw/SiCp质量比对Al2O3/ZrO2/SiC复合陶瓷力学性能的影响

2018-02-27刘龙阳陈险峙陈拥军骆丽杰李建保

刘龙阳,陈险峙,余 辉,陈拥军,骆丽杰,李 崴,李建保

(海南大学 南海海洋资源利用国家重点实验室,材料与化工学院,海南 海口570228)

0 引 言

Al2O3陶瓷材料由于具有良好的耐磨性、高硬度和非常稳定的化学性,在人工假体、发动机耐磨部件、切削刀具和耐腐蚀陶瓷涂层等方面具有广阔的应用前景[1,2]。但其断裂韧性(3-4 MPa·m1/2)和抗弯强度(400-600 MPa)都较低[3],极大限制了其进一步的推广应用。因此提高Al2O3陶瓷的抗弯强度和断裂韧性是目前研究的焦点,常见的强韧化方法是向Al2O3基体中加入不同类型和形貌的添加剂,如金属(V、Cu和Nb)[2-5]和无机颗粒(SiC、ZrO2和Si3N4)[6-8],碳化硅晶须(SiCw)[9],碳纳米管(CNT)和氮化硼纳米管(BNNT)[10,11],石墨烯[12]等。其中ZrO2由于具有非常优异的力学性能,特别是添加了适量的Y2O3和MgO等稳定剂的四方相ZrO2(t-ZrO2)是最为常见的强韧化添加剂[13-16]。另外,碳化硅颗粒(SiCp)或SiCw具有高的弹性模量[17],当其加入到Al2O3基体中时,可通过SiCp引起的裂纹偏转或钉扎及SiCw的拔出、裂纹桥接等作用显著提高Al2O3基复合陶瓷的力学性能[18]。但SiCw存在团聚并且难分散的问题,导致复合材料难以致密化烧结,影响材料的力学性能。目前,SiCw常见的分散方法主要有加入分散剂和机械分散[19]。采用合适的有机金属盐作为分散剂,能够有效提高分散效果,但有机金属盐往往难以获得,且不稳定[20]。高速搅拌的同时进行超声处理对晶须的损伤小,但分散效果不佳。采用传统的球磨分散方法,SiCw分散性好且操作简单,但SiCw在球磨过程中会有一定程度的损伤[21]。因此,利用传统球磨的方法使SiCw均匀分散在基体粉料中,同时通过控制原料的球磨时间尽量减少晶须的损伤,有利于提高Al2O3基复合陶瓷的力学性能。

本文利用传统的球磨分散方法,对Al2O3、ZrO2和SiC进行二次球磨制备了Al2O3/ZrO2/SiC复合陶瓷材料,研究了二次球磨时间及SiCw/SiCp的质量比对Al2O3/ZrO2/SiC复合陶瓷力学性能的影响。结果表明,随着二次球磨时间的增加,复合材料的抗弯强度测量值分散性变小且趋于稳定。同时,随着SiCw/SiCp质量比的增加,复合材料的维氏硬度、抗弯强度和断裂韧性呈现出先增加后减小的趋势。Al2O3/ZrO2/SiC复合陶瓷力学性能的提高归因于SiCw在基体中的均匀分散,ZrO2晶粒的相变增韧、SiCp引起的裂纹偏转或钉扎及SiCw的拔出、裂纹桥接多种机制的协同强韧化作用。

1 实验部分

1.1 实验原料

α-Al2O3(≥99.9%)平均晶粒尺寸为300 nm,3Y-ZrO2(3mol% 氧化钇部分稳定氧化锆)(≥99.9%)平均晶粒尺寸为500 nm,添加剂MgO(≥99.9%)平均晶粒尺寸为40 nm,以上原料均购自上海巷田纳米材料有限公司(Shanghai Xiangtian Nano Materials Co., Ltd.)。SiCp(≥99.5%)平均晶粒尺寸为7 μm,SiCw(≥ 99.5%)均购自秦皇岛一诺高新材料开发有限公司(Qinhuangdao ENO High-Tech Material Development Co., Ltd.)。球磨介质异丙醇(Isopropyl alcohol)(≥99.5%)购自上海麦克林生化科技有限公司(Shanghai Macklin Biochemical Co., Ltd.)。

QM-WX04卧式行星球磨机,南京南大仪器有限公司;HIGH MULTI 10000型热压炉,日本富士电波工业公司;AGS-10KNG型万能试验机,日本岛津公司;HVD-50AP型自动转塔数显维氏硬度计,上海钜晶精密仪器公司;D8 Advance型多晶X射线衍射仪,德国 Bruker AXS有限公司;S-4800型冷场发射扫描电子显微镜,日立高新技术公司。

1.2 材料制备

采用异丙醇为球磨介质,将Al2O3、3Y-ZrO2、SiCp和MgO原料混合高速球磨10 h,球磨机转速设定为400 r/min,将球磨后的原料置于75 ℃烘箱烘干后,用200目筛子过筛,得到均匀混合的α-Al2O3、3Y-ZrO2、SiCp和MgO粉体原料。将此粉体原料与SiCw进行二次球磨混料,球磨时间设定为2 h和10 h,将二次球磨后的原料置于75 ℃烘箱烘干后,用100目筛子过筛,得到Al2O3、3Y-ZrO2、SiCp、SiCw和MgO粉体原料。将粉体原料置于石墨磨具中,在氮气气氛中1530 ℃热压烧结1 h(最大压力设定为30 MPa)得到块体样品,各组分所占的质量百分数如表1所示。

1.3 材料表征

将样品经过研磨抛光后,加工成长×宽×高=36.0 mm×4.0 mm×3.0 mm和长×宽×高=25.0 mm×4.0 mm×2.0 mm的条形试样,分别用于弯曲强度和断裂韧性的测试。对试样的棱边沿试样长度方向倒角并抛光,以减少机械加工损伤造成的影响和应力集中,提高测量的准确性。弯曲强度采用三点弯曲测试法,加载速度设定为0.5 mm/min,跨距为30.0 mm。断裂韧性的测试采用单边切口梁法,加载速度设定为0.05 mm/min,跨距为16.0 mm,切口深度为2.0 mm,宽度为0.2 mm。利用公式(1)和(2)分别来计算样品的弯曲强度[22]和断裂韧性值[23]:

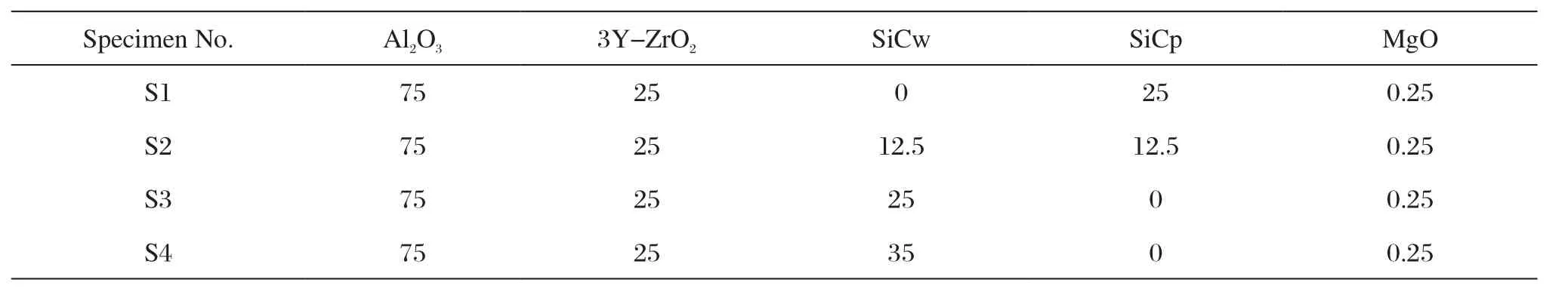

表1 样品的原料组成 (wt.%)Tab.1 The composition of the samples (wt.%)

式中,σ为弯曲强度,KIC为断裂韧性,F为最大载荷,L为跨距,a是切口深度,B是样品宽度,H是样品高度。

利用X射线衍射仪检测陶瓷材料的物相组成,测试条件:Cu靶,管压40 kV,管流30 mA;采用场发射扫描电子显微镜对材料表面和断面形貌进行表征;通过阿基米德排水法测试样的密度;利用维氏硬度计测量材料的维氏硬度。

2 结果与讨论

2.1 Al2O3/ZrO2/SiC复合陶瓷的物相构成

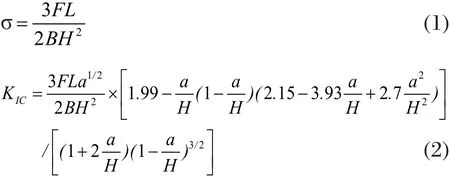

图1为热压烧结制备的含有不同SiCw/SiCp 质量比的Al2O3/ZrO2/SiC复合陶瓷的XRD图。由图1可知,复合陶瓷材料的主相为a-Al2O3(JCPDS No. 10-0173)、t-ZrO2(JCPDS No. 50-1089)和b-SiC(JCPDS No. 29-1129),有少量的t-ZrO2转变为m-ZrO2(JCPDS No. 37-1484),所有样品中均未发现其他杂相。

2.2 Al2O3/ZrO2/SiC复合陶瓷的密度和力学性能

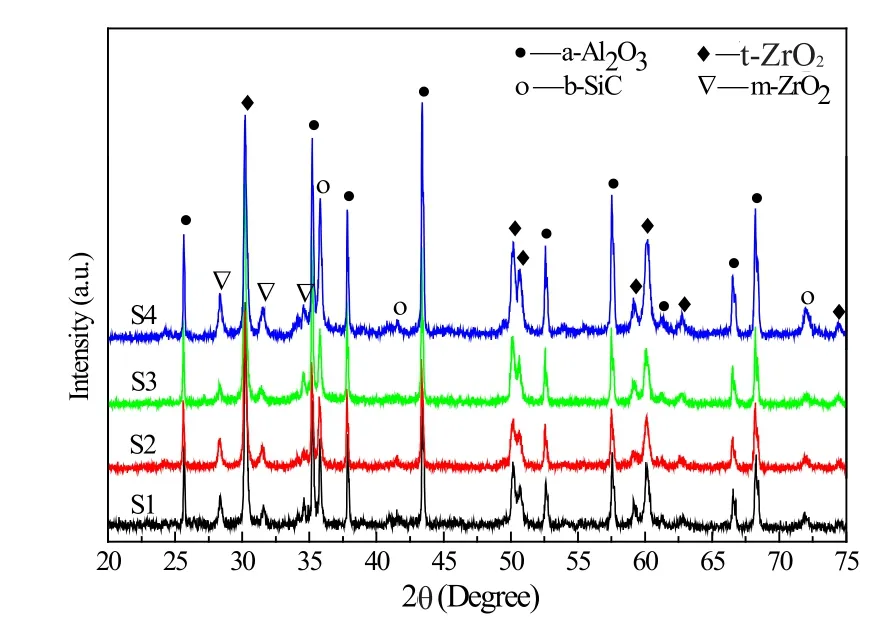

图2为利用热压烧结方法制备的含有不同SiCw/SiCp质量比的Al2O3/ZrO2/SiC复合陶瓷的相对密度和维氏硬度。由图2可知,随着SiCw/SiCp质量比的增加,复合陶瓷材料的维氏硬度逐渐提高,最高为19.9±0.1 GPa,相对密度逐渐减小。这是由于SiC的硬度(21-25)维氏硬度高于Al2O3(18-19)基体的硬度[24],同时SiCw为单晶体,其硬度比SiCp的硬度高。另外,由于SiCw含量增加至35wt.%,导致其在基体中产生团聚,抑制了Al2O3/ZrO2/SiC复合材料的烧结致密化,严重影响了材料的硬度。

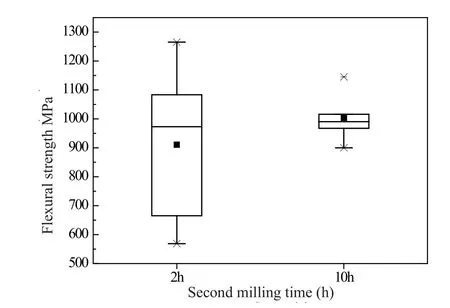

由表1可知,S2样品同时含有SiCw和SiCp,因此选S2样品为代表,研究二次球磨时间对Al2O3/ZrO2/SiC复合陶瓷抗弯强度的影响。将原料Al2O3、ZrO2、SiCp和MgO经一次球磨后,加入SiCw进行二次球磨。图3为二次球磨时间分别为2 h和10 h时,S2样品的抗弯强度测量结果。当二次球磨时间由2 h增加至10 h时,材料的抗弯强度平均值有所增加,测量值更稳定。可见,增加二次球磨时间可使SiCw在基体中均匀分散,有效减少晶须的团聚。因此,在利用SiCw对Al2O3基复合材料进行补强增韧时,对原料进行二次球磨,并选择合适的球磨时间,可实现SiCw的均匀分散,有利于提高Al2O3/ZrO2/SiC复合陶瓷的力学性能。实验中所有需要加入SiCw的样品,都进行了二次球磨,球磨时间设定为10 h。

图1 不同SiCw/SiCp质量比的Al2O3/ZrO2/SiC复合陶瓷的XRD图Fig.1 XRD patterns of Al2O3/ZrO2/SiC composites with different SiCw/SiCp weight ratios.

图2 不同SiCw/SiCp质量比的Al2O3/ZrO2/SiC复合陶瓷的相对密度和维氏硬度Fig.2 Relative density and Vickers hardness of Al2O3/ZrO2/SiC composites fabricated with different SiCw/SiCp weight ratios.

图3 二次球磨时间对S2样品抗弯强度的影响。图中粗实线表示中位数,虚线表示平均值Fig.3 The influence of second milling time on the flexural strength of sample S2. Heavy horizontal lines indicate median values and dashed horizontal lines indicate mean values.

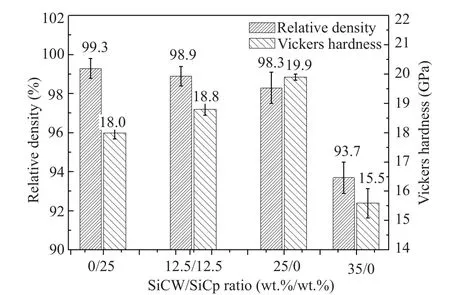

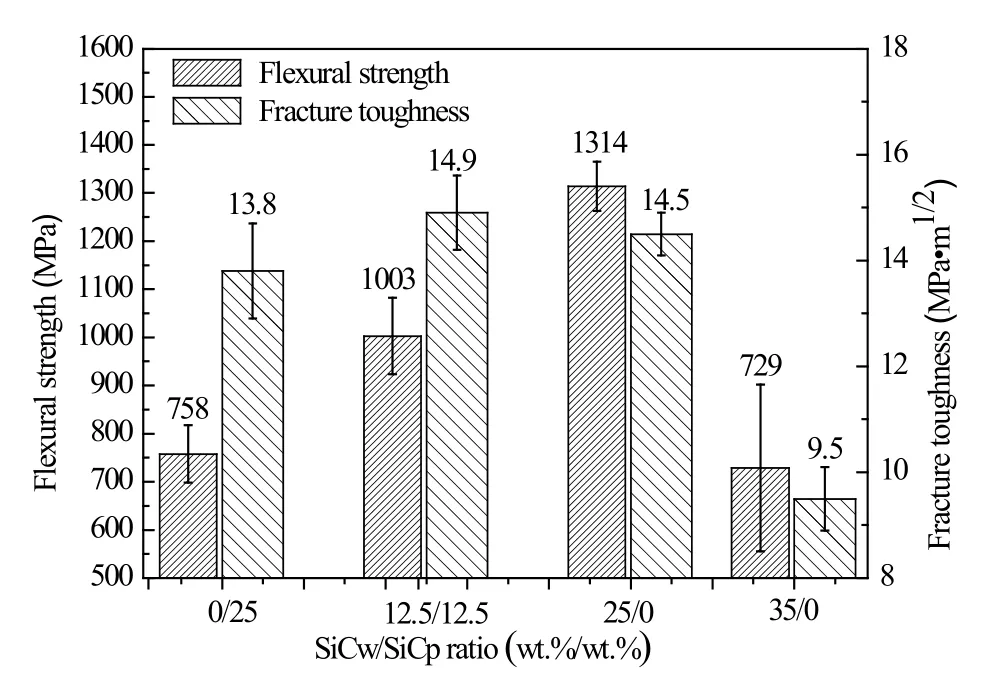

图4 不同SiCw/SiCp质量比的Al2O3/ZrO2/SiC复合陶瓷的抗弯强度和断裂韧性Fig.4 Flexural strength and fracture toughness of Al2O3/ZrO2/SiC composites with different SiCw/SiCp weight ratios.

图4为利用热压烧结方法制备的不同SiCw/SiCp质量比的Al2O3/ZrO2/SiC复合陶瓷的抗弯强度和断裂韧性。由图4可知,随着SiCw/SiCp质量比的增加,复合陶瓷的抗弯强度和断裂韧性都呈现出先增加后减小的趋势。当SiCw/SiCp的质量比为25/0时,抗弯强度达到最大值(1314±51 MPa)。当SiCw/SiCp的质量比为12.5/12.5时,断裂韧性达到最大值(14.9±0.7 MPa·m1/2)。可见,当SiCw/SiCp的质量比在12.5/12.5-25/0的范围内变化时,可获得力学性能优异的Al2O3/ZrO2/SiC复合陶瓷。

2.3 Al2O3/ZrO2/SiC复合陶瓷的显微结构和强韧化机制

2.3.1 ZrO2的显微结构和强韧化机制

图5为S1样品中ZrO2的显微结构和强韧化机制。其中图5(a)为样品S1抛光表面的SEM图片,可以看出,基体中存在分布均匀的白色晶粒。图5(b)和(c)为图(a)中黄色虚线矩形所围区域的Zr元素和O元素的EDS图(Energy-dispersive X-ray spectroscopy),可以看出白色区域的晶粒为ZrO2。图5(d)和(e)为维氏压痕法得到的裂纹扩展路径,当裂纹在扩展过程中遇到ZrO2晶粒时,在裂纹尖端应力的诱发作用下将发生t-ZrO2→m-ZrO2的相变并伴随体积膨胀,相变和体积膨胀可吸收或消耗裂纹扩展能,同时在裂纹扩展区产生压应力,裂纹产生“闭合”现象,从而抑制裂纹扩展。图5(f)为ZrO2颗粒所产生的相变增韧机理示意图。另外,对于其他样品,ZrO2所起的作用是一样的,由XRD图谱(图1)可以看出,室温下所有样品中t-ZrO2的相对含量较高,t-ZrO2→m-ZrO2的相变增韧,有助于提高Al2O3基复合材料的力学性能,特别是断裂韧性。

图5 样品S1中ZrO2的显微结构和强韧化机制.(a)为样品S1的抛光表面SEM图片.(b)和(c)为图(a)中矩形虚线区域中Zr和O元素的EDS. 图(d)和(e)为“裂纹闭合”现象.(f)为ZrO2颗粒所产生的相变增韧机理示意图Fig.5 Toughening mechanism of ZrO2 particles in S1. (a) SEM image of the polished surface of S1. The EDS elemental mapping of (b) Zr and (c) O elements of the rectangular dotted line area in (a). (d) and (e) SEM images of the ‘crack closure’ in S1. (f) Schematic diagram,showing the phase transformation toughening mechanism of ZrO2.

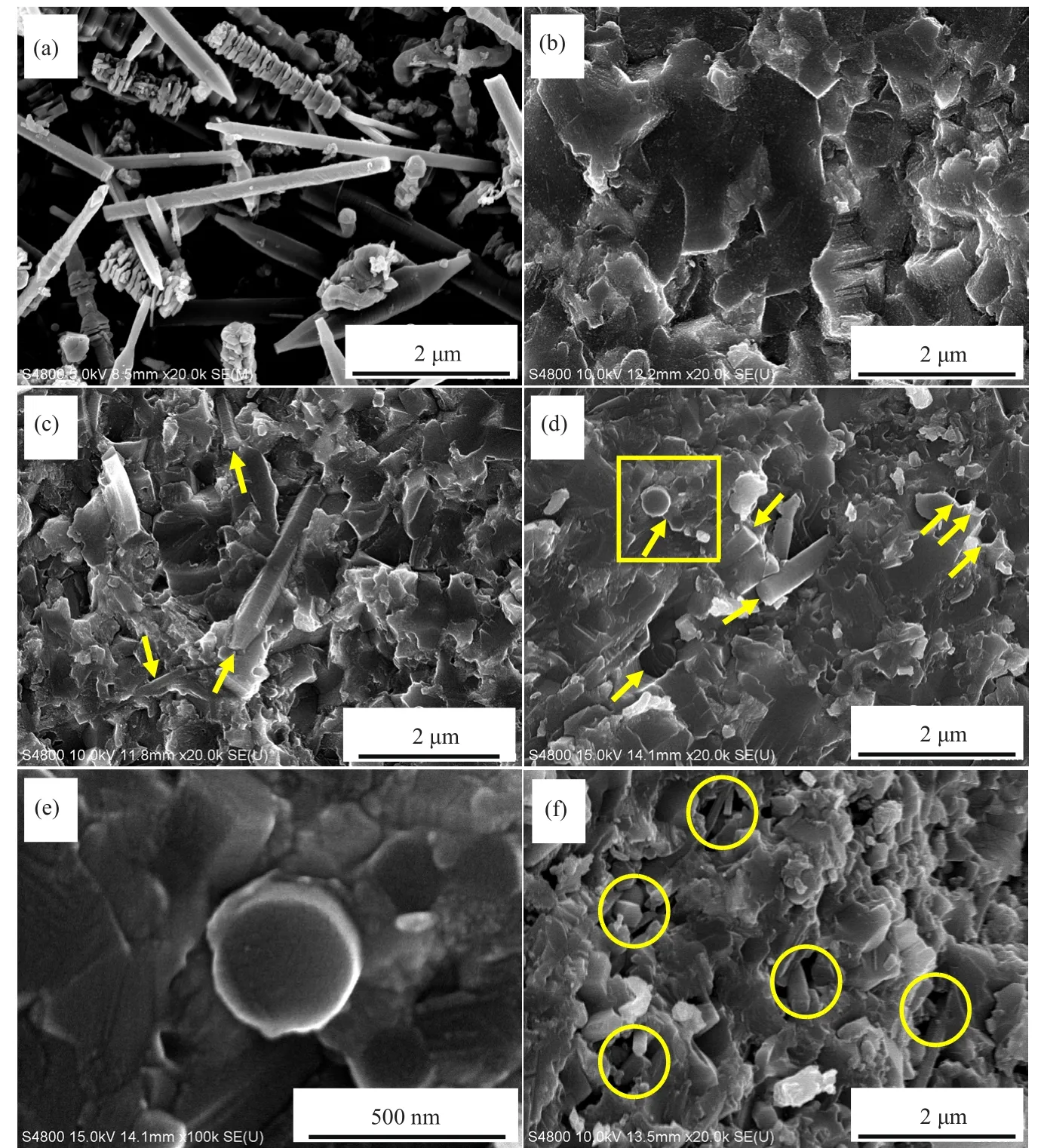

图6 不同SiCw/SiCp质量比的Al2O3/ZrO2/SiC复合陶瓷的断面SEM图片Fig.6 SEM micrographs of the fracture surface of Al2O3/ZrO2/SiC composites with different SiCw/SiCp weight ratios.

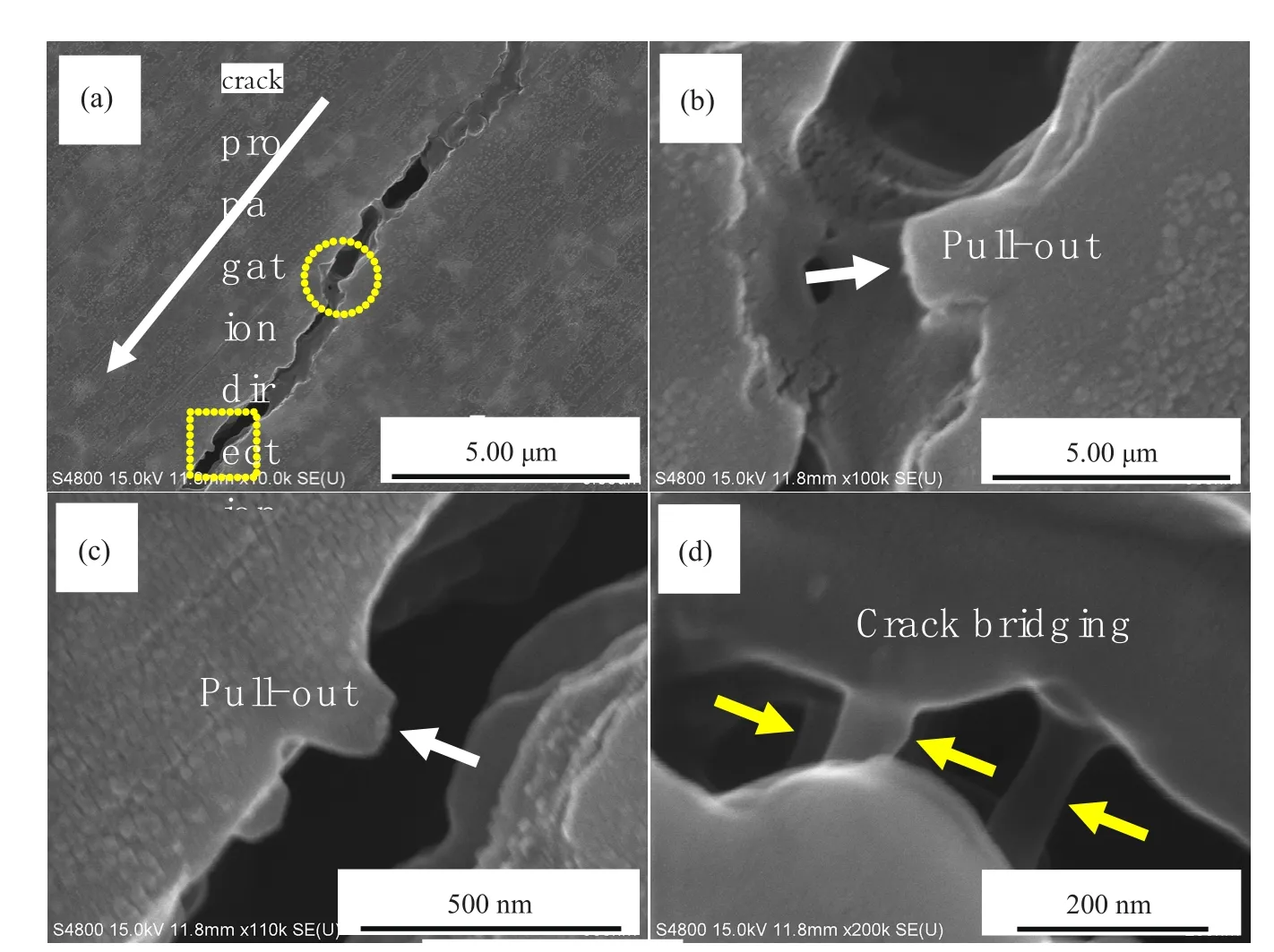

图7 S3样品中SiCw的增韧机制.(a)维氏压痕裂纹扩展路径. (b)和(c)为(a)中黄色圆圈和矩形区域的放大图,给出了SiCw的拔出作用.(d)SiCw的裂纹桥接机制Fig.7 Toughening mechanism of SiCw in S3. (a) SEM image of Vickers indentation crack. (b) and (c) Enlarged images of yellow circle and rectangular areas in (a). (d) Crack bridging.

2.3.2 SiCw的显微结构和强韧化机制

图6为利用热压烧结方法制备的含有不同SiCw/SiCp质量比的Al2O3/ZrO2/SiC复合陶瓷的断面形貌。图6(a)为SiCw原料SEM图,其长径比约为10。图6(b)为S1样品的断面SEM图片,可以看出β-SiC和ZrO2晶粒与Al2O3基体结合较好,没有明显的气孔和缺陷,相对密度可达99.3%(见图2)。图6(c)、6(d)、6(f)分别为S2、S3、S4样品的断面SEM图片,黄色箭头指示SiCw拔出现象,图6(e)是黄色方框内SiCw拔出的细节图。由图可知S2,S3中SiCw分散均匀,力学性能随SiCw的增加逐渐提高(见图4)。图6(f)中黄色圆圈为SiCw搭桥形成的缺陷,由于SiCw含量过高时,很难在基体中将其完全分散,SiCw之间就会形成搭桥效应造成严重的缺陷,从而降低了材料的力学性能。图7为利用热压烧结方法制备的含有不同SiCw/SiCp质量比的Al2O3/ZrO2/SiC复合陶瓷的裂纹扩展形貌。图7(a)中的黄色圆圈和方框的放大图分别是图7(b)和图7(c)。由图可知裂纹在扩展过程中存在晶须拔出现象,图7(d)是SiCw的裂纹桥接现象。因此,SiCw在Al2O3/ZrO2/SiC复合陶瓷中的强韧化机制主要为拔出和裂纹桥接。

3 结论与展望

(1)采用球磨分散方法对原料进行了二次球磨,二次球磨时间为10 h时,SiCw能够在基体中均匀分布,Al2O3/ZrO2/SiC复合陶瓷的抗弯强度测量值趋于稳定。

(2)随着SiCw/SiCp质量比的增加,复合陶瓷的维氏硬度、抗弯强度和断裂韧性呈现出先增加后减小的趋势。当SiCw/SiCp的质量比为25/0时,维氏硬度和抗弯强度达到最大值,分别为19.9±0.1 GPa,和1314±51 MPa。当SiCw/SiCp的质量比为12.5/12.5时,断裂韧性达到最大值,为14.9±0.7 MPa·m1/2。

(3)Al2O3/ZrO2/SiC复合陶瓷力学性能的提高归因于SiCw在基体中的均匀分散,ZrO2晶粒的相变增韧、SiCw的拔出、裂纹桥接多种机制的协同强韧化作用。