氮化硼系列材料的合成制备及应用研究进展

2018-02-27王艳芝张旺玺孙长红梁宝岩李启泉穆云超孙玉周

王艳芝 ,张旺玺 ,孙长红 ,梁宝岩 ,李启泉 ,穆云超 ,孙玉周

(1.中原工学院 纺织工程学院,河南 郑州 451191;2.中原工学院 材料与化工学院,河南 郑州 451191;3.河南省金刚石工具技术国际联合实验室,河南 郑州,451191;4.河南省金刚石碳素复合材料工程技术研究中心,河南 郑州 451191;5.中原工学院 建筑工程学院,河南 郑州 451191)

0 引 言

氮化硼材料结构多样、性能优异、应用广泛,是一种非常重要的高技术无机材料。氮化硼有五种不同晶系的异构体,分别是六方氮化硼(hBN),纤锌矿氮化硼(wBN),三方氮化硼(rBN),立方氮化硼(cBN)和斜方氮化硼(oBN)。工业上已经获得应用最多的是hBN和cBN。hBN具有类石墨片层网状SP2分子结构,因此又称为“白色石墨”。hBN可以通过添加触媒,采用静态触媒法超高压高温合成cBN,而cBN具有类似于金刚石的SP3杂化分子结构,是硬度仅次于金刚石的超硬材料。cBN经高压高温再次进行烧结合成,制备得到聚晶立方氮化硼(PcBN),是理想的机械加工刀具材料,非常适合于加工铁系金属及其合金等极端难加工材料。国内从hBN到cBN,再到PcBN,已经形成了完整的产业链条,如生产hBN的主要生产企业多集中在山东、辽宁、河北和河南等省,如莱芜亚赛陶瓷技术有限公司,营口辽滨精细化工有限公司,丹东市化工研究所有限责任公司,丹东日进科技有限公司,山东青州市方圆氮化硼厂,秦皇岛一诺高新材料开发有限公司,洛阳奥力超硬材料有限公司,淄博市新阜康特种材料有限公司;生产cBN的主要企业全部集中在河南省,如;信阳市德隆超硬材料有限公司,郑州中南杰特超硬材料有限公司,富耐克超硬材料股份有限公司,开封贝斯科超硬材料有限公司,生产PcBN的企业以所在地集中在河南省郑州市,如郑州博特硬质材料有限公司,富耐克超硬材料股份有限公司,郑州锐力超硬材料有限公司。国内外文献对氮化硼系列材料的介绍多是分散和集中于某一具体氮化硼材料,缺少系统的介绍和分析。本文对hBN、cBN和PcBN三种主要氮化硼材料进行了系统地综述和分析,介绍了hBN、cBN和PcBN系列氮化硼材料的合成制备方法、关键技术、性能及应用研究进展。

1 hBN

1.1 hBN微粉

制备hBN微粉的方法主要是固相反应,即含硼的化学品与含氮的化学品之间的反应,如硼砂与氯化铵工艺[1],硼砂与尿素工艺[2],焦硼酸与尿素工艺,硼酸与尿素工艺,氧化硼与氨气工艺,硼砂与氯化铵工艺,硼酸与磷酸三钙工艺等。上述工艺都存在转化率低、设备腐蚀大、空气污染较大等问题。现在国内应用最多的是硼砂与尿素反应工艺方法,该工艺具有反应温度低、工艺易于操作、投资少、成本低等特点。郑州大学王运峰等[3]以硼砂和尿素为原料,研究了原料纯度和配比、反应温度和时间、后处理工艺等对产物hBN质量的影响因素。江苏大学刘军等[4]以硼酸和尿素为原料,以四硼酸钠为助熔剂,控制氮和硼的摩尔比在2-3之间,助熔剂在0-20%。首先在箱式炉中氧化铝坩埚内加热到900 ℃,保温10-20 min,经取出粉碎磨细后在氮气气氛下再加热到1300 ℃,保温2 h。制备的hBN粉体平均粒径为亚微米级、大小均匀,为球形颗粒。赵凯等[2]详细研究了硼砂与尿素工艺合成hBN的反应机理,优化了制备hBN的最佳工艺条件,硼砂与尿素的质量比1 : 4,反应温度1300 ℃,时间2-4 h。硼砂与尿素反应的主要副产物是偏硼酸钠,产生的偏硼酸钠消耗了用于生成hBN的硼元素,结果会降低最终hBN的产率,但偏硼酸钠会促进高温下hBN的结晶,hBN在700 ℃左右基本生成,随着烧结反应温度的提高,能提高hBN的结晶度和纯度。

由于三聚氰胺氮含量高达66.7%,(尿素有效氮含量为46.6%,氯化铵有效氮含量26%),所以采用硼砂或硼酸为硼源,以三聚氰胺为氮源,合成hBN的工艺可以有效提高产品的转化率,同时可以降低污染排放物。因此,现在生产hBN逐步转向以采用硼砂或硼酸为硼源,以三聚氰胺为氮源的制备工艺。

如果从生产hBN是否连续操作过程来讲,分为连续生产和间歇生产,尽管2002年胡婉莹[5]报道了连续生产hBN的生产工艺。该连续工艺以硼砂和氯化铵为原料,加入一定量的液氨,通过刚玉炉管中石墨舟在700-1000 ℃温度下进行氮化反应,合成炉内进舟及出舟是按氮化反应温度要求连续进行的。但是,现在生产hBN仍以间歇法为主,间歇式生产适宜于操作。对采用硼砂和氯化铵为原料的工艺,为了提高六方氮化硼的化学纯度,可以经过水洗除去副产物氯化钠、三氧化二硼和未反应的硼砂,再经2060 ℃高温精制,hBN纯度可以达到99%[6],对采用其他原料的工艺,可以借鉴该方法提纯和精制[7]。

1.2 hBN纤维

hBN纤维是一种重要的无机纤维材料,兼备了氮化硼和柔性纤维材料分别所特有的多种优点,具有良好的应用前景[8]。采用化学转化法可以将无机B2O3凝胶纤维在NH3气氛下高温转化为hBN纤维。但是,制备hBN纤维多采用前驱体法,先合成高聚物前驱体,再经高温烧结制备纤维。前驱体法有利于合成粗粒度的hBN,何冬青等[9]以三乙醇胺和硼酸为原料,先合成三乙醇胺硼酸酯前驱体,高温下再经烧结可制得晶型发育良好的hBN,粒径可以达到30 µm左右,纯度达到98.5%。冯春艳等[10]和沈春英等[11]分别以三聚氰胺和硼酸为原料,以水为溶剂先采用湿化学法低温下合成棒状前驱物,然后将其在空气,或N2气氛中高温烧结制得hBN。周莹莹等[12]以硼酸和三聚氰胺为原料,在去离子水中添加十二烷基硫酸钠表面活性剂,合成hBN前驱体高聚物,经甲酸溶解配制成溶液,再采用静电纺丝,制备得到hBN纤维。周莹莹等[13]还以三氯化硼和氯化铵为原料,合成三氯环硼氮烷中间体,再经胺解反应的产物聚合得到聚硼氮烷聚合物,进一步经二甲基亚砜或二甲基甲酰胺溶解得到纺丝溶液,湿法纺丝制备得到hBN纤维。Lin[14]以KBH4和NH4Cl为主要原料,在氮气气氛下经高温反应烧结制备了多面体形态的hBN纳米纤维。尹静[8]采用静电纺丝技术制备了氧化硼/聚乙烯醇缩丁醛复合纤维,再经氨气或氮气气氛下氮化得到hBN纤维。国内对hBN无机纤维的研究开发工作起步较晚,到目前还未形成工业化生产规模,远远落后于碳纤维、碳化硅和玄武岩等无机纤维的发展。

1.3 hBN纳米材料

hBN与石墨具有相类似的片层结构,石墨烯最早采用机械剥离的方法来制备,借用片层石墨烯的制备方法通过机械剥离可以制备具有与石墨烯类似层状结构的hBN纳米片[15]。也可以像碳纳米管一样,得到hBN纳米管。hBN纳米片,或hBN纳米管的制备主要有微械剥离法[16-19]、等离子体刻蚀多壁hBN纳米管、超声[20]、高能电子束电弧放电、激光剥蚀或沉积[21]、碳纳米管取代反应、固相反应、化学沉积等。由于hBN的宽带隙和层片之间弱离子键作用,在固态下机械剥离比较困难。所以,一般在溶液中借助超声波或球磨[16-17]等外力(场)的作用。球磨制备hBN纳米片的产率高,但纯度低。采用超声、外加电场或球磨辅助强化作用下通过液相剥离法可以制备hBN纳米片。如, Fan等[19]在次氯酸钠水溶液中采用球磨辅助的方法制备hBN纳米片,片层材料平均得率达到21%。在极性溶剂中外电场作用下Sokolowska[16]通过液相剥离法制备hBN纳米片,这种方法比超声辅助强化方法更加节能。由化学气相沉积法合成hBN纳米片也是一种重要的方法,钱琼丽[22]以BCl3,NH3,H2,N2等气体混合物为气源,在硅基体上通过化学气相沉积合成了二维hBN纳米片。hBN纳米材料形态除了有hBN纳米片和hBN纳米管之外,还有hBN纳米竹、hBN纳米线、hBN纳米粒子、hBN纳米囊、hBN纳米笼、hBN纳米纤维、hBN纳米带,等等。

1.4 hBN陶瓷

hBN陶瓷的制备采用无压烧结、热压烧结和反应烧结等。为了解决hBN陶瓷烧结性不好的问题,高晓菊等[7]以硼粉为基体,Y2O3和Al2O3为添加剂,在N2气氛下,采用反应烧结制备了hBN陶瓷。采用热压烧结制备hBN/ZrO2复合材料,纳米hBN的加入,不仅能强化晶界,促进常温相变过程,提高复合材料的力学性能,断裂韧性和弯曲强度都有明显提高。例如,与纯ZrO2材料做对比,加入1% 纳米hBN制备的hBN/ZrO2复合材料弯曲强度从895.5 MPa提高到1143.3 MPa。采用物理气相沉积、化学气相沉积和溶胶凝胶法可以制备hBN薄膜陶瓷材料。

1.5 hBN的结构与性能

hBN由硼原子和氮原子通过共价键结合而成的二维材料,因类似与石墨片层结构,又被称为“白色石墨”,hBN纳米片又被称为“白色石墨烯”。hBN的晶格常数为:a=0.2504 nm,c=0.6661 nm。密度2.27 g/cm3,莫氏硬度为2,导热率为30-330 W/(m · K)。在900 ℃以下具有好的抗氧化性,在惰性气氛下2800 ℃还具有良好的热稳定性,而且热膨胀系数较低。

hBN性能卓越,具有优良的导热性能,良好的电学和介电性能,高温下绝缘性好,宽带隙(-5.5eV),耐击穿电压高,介电常数较小,耐高温耐化学腐蚀性能优异,高的抗压强度。hBN纳米材料被发现具有带宽调制效应,其电学特性可通过多种途径进行控制,从而极大地拓宽了在电子领域的应用。纳米结构的hBN还具有出众的光学性能,适于制作深紫外发射器和各种光电纳米器件。

hBN纤维具有耐高温、抗氧化、透波和吸收中子的性能,在航空航天、核工业以及电子等领域有广泛的应用价值。如,其复合材料代替石英纤维复合材料,应用于导弹天线窗天线罩的散热、透波部件。

1.6 hBN的应用

hBN作为陶瓷原料,用于制备高温绝缘材料、耐高温材料等。如,用作高温固体润滑剂,在航空航天等领域有广泛的应用。hBN纤维作为一种新型陶瓷纤维,纤维增强陶瓷基复合材料在航空航天的天线罩等关键部件表现出特殊的透波性能[23]。hBN是用于合成制备cBN的原材料,还应用于脱模剂、日用化妆品添加剂、复合材料的添加剂和增强剂。张相法等[24]对国产不同厂家生产的hBN进行了对比分析和研究,研究结果表明,国产hBN的杂质含量、颗粒形貌、结晶度等性能对比之间无明显的差异,都属于粗制hBN,在合成cBN的试验及生产中应用表明,虽然不同方法制备的hBN合成cBN的效果和适用性有差别,但均能满足cBN单晶合成的需要。

hBN作为添加剂主要用于提高聚合物基复合材料的热[25]、介电和机械性能等[26-27]。徐鸿飞等[28]以聚丙烯为聚合物基材,通过马来酸酐接枝聚丙烯,添加hBN硼填料,利用双螺杆挤出机制备导热复合材料,导热率达到0.512 W/(m · K)。杨娜等[29]把hBN和金刚石改性后,原位聚合添加到聚酰亚胺中,当无机填料质量分数为30%时,复合材料的热导率为0.596 W/(m · K),是纯聚酰亚胺的3.5倍,而聚合物且复合材料仍具有较好的热稳定性和电绝缘性,能满足微电子封装材料使用要求。

hBN纳米材料具有不同的形态,有hBN纳米片、hBN纳米管、hBN纳米线等,其突出的高热稳定性和电学可调谐的特性使其成为开发电子纳米器件的热门材料。hBN纳米材料的应用研究和开发越来越多,用于导热[30]、润滑[31]、贮氢[32-33]、DNA检测、水清洁、高温抗氧化涂层、催化、气体传感器等领域。在hBN纳米片表面的外层加入或者植入外来因素能够改变电子结构和它的电子、光学和磁特性。hBN纳米片通过修饰和处理,在材料强韧化和功能化改性、功能材料、传感器和生物医学等方面都显示出诱人的应用前景。hBN纳米片由于具有更大的比表面积,可以更有效提高复合材料的导热性能。Mortazavi[34]通过分子动力学计算研究表明,hBN纳米片的热导率大约为80 W/(m · K),实验测试数据在18-46 W/(m · K)。Duan等[35]采用hBN纳米片和聚乙烯醇(PVA)共混制备PVA/hBN纳米复合材料,明显提高了材料的透明性、机械性能和热性能。Kelkar等[36]采用hBN纳米片经化学或物理改性后,添加到玻璃纤维预浸料中,制备的纳米hBN/玻璃纤维/环氧树脂复合材料的拉伸强度和模量分别提高3.8%和6%,导热率提高2.04%。Shahgaldi等[33]采用静电纺丝制备了聚丙烯腈/二氧化钛复合纳米纤维,纤维经三氧化二硼乙醇溶液浸渍,再经过预氧化、氮化高温处理得到hBN/TiO2纳米复合纤维,氢的吸收能力达到2.1wt.%。

2 cBN

美国通用电气公司于1957首次合成出cBN,我国第一次于1966年在郑州三磨所成功合成出cBN。开始阶段,cBN经过较长时间的缓慢发展,到20世纪末的几年发展迅速,1999年从年产量百万克拉突破到千万克拉,至2015年达到5.4亿克拉,2016年、2017年稳定在5.4-5.6亿克拉。在产量获得大发展的同时,cBN的质量、性能和品种也得到了不同程度的进步。但是,与同为超硬材料的金刚石相比,cBN还有很大的发展空间,对大粒径、高品质cBN的需求尤其迫切。合成cBN的主要方法有静态高压高温触媒法、化学气相沉积法、溶剂热法和水热法[37]等,其中静态高压高温触媒法是合成cBN最重要的工业生产方法。

2.1 cBN的合成机理研究

在静态高压高温触媒法Mg+hBN和LiH+hBN合成体系中,cBN是通过传统的溶解/析出过程机理合成的,即hBN与触媒先反应生成作为溶剂的氮硼化物,而后hBN溶解于其中,在cBN热力学稳定区的温度和压力下,以cBN的形式从该溶液中析出。

山东建筑大学许斌等[38-39]对由hBN合成cBN的机理进行了详细的研究。以氮化锂为触媒,hBN +Li3N反应体系中,基于密度泛函理论系统计算了高温高压条件下hBN和cBN的低指数晶面的晶面能,分析了hBN和cBN各晶面之间的能量关系,计算表明,hBN与cBN晶面的晶面能连续,即微观上两组晶面的电子密度连续,材料原子间的边界条件满足电子密度的连续性可以诱发异相之间的相变,因此cBN单晶是由hBN直接转变而来。实验中发现证实[40],cBN生长界面处相结构的主要成分是hBN,cBN微颗粒和Li3BN2的复合物,所以hBN与Li3N首先反应生成Li3BN2,作为触媒中间相促使cBN的形成,在随后的生长过程中, cBN在Li3BN2共熔体中以扩散的方式进行台阶生长,从而形成宏观可见的cBN单晶。

2.2 合成cBN单晶的触媒研究

静态高压高温触媒法合成cBN的触媒多采用减金属锂、镁或钙的单质,或锂、镁、钙的氮化物和硼氮化合物等[41]。如,锂、氮化锂(Li3N)、硼氮化锂(Li3BN2);镁、氮化镁(Mg3N2)、二硼氮化镁(Mg3B2N4);钙、氮化钙(Ca3N2)、二硼氮化钙(Ca3B2N4)等等。张铁臣[42]对合成cBN触媒的多样性以及与cBN的生长特性之间的关系进行了比较系统的介绍。有的触媒体系利于纯度的提高,而有的触媒体系则利于合成规则的八面体形貌,如图1。目前工业上,合成cBN主要采用碱金属的氮化物,研究发现采用碱金属单质,或者其氮化物做触媒,合成cBN过程中都会出现碱金属的硼氮化合物。由于钙基触媒稳定性差,实际生产中最常用的还是锂基及镁基触媒。在合成cBN过程中,在触媒中可以加入添加剂来得到具有不同性能、不同颜色的cBN。

图1 具有八面体结构的cBN扫描电镜图像Fig.1 SEM image of the cBN with octahedral structure.

以锂基触媒为例,添加剂与触媒组合形式很多,可以分别单独采用Li3N或LiH作触媒,也可以是其复合物,如Li3N+LiH、LiH+LiNH2、Li3N+LiNH2。在Li3N + hBN合成cBN的体系中,加入LiH、LiF 等化合物能够改变晶体的晶形和透明度。温振兴等[43]研究了Li3N触媒的粒度对cBN单晶合成效果的影响。以高纯度hBN为原料,选用不同粒度的Li3N触媒在六面顶压机上采用静态高压高温触媒法,合成压力为4.5-5.3 GPa,合成温度为1350-1500 ℃,合成时间为12 min,不同粒度触媒对合成的cBN较大粒径尺寸单晶产率的影响结果见表1。以30/60目粒径范围的cBN单晶的产率作为衡量大粒径单晶合成效果,可以发现,在一定范围内提高Li3N触媒的粒度有利于获得较大粒径cBN单晶的产率,但是超过一定粒度(100-120 µm),合成得到的较大粒径cBN单晶的产率反而会降低。以Li3N为触媒,合成的cBN单晶多为等积形晶体,晶面为三角形或六边形。一定粒度范围内的Li3N(粒度80-100 µm)触媒合成出的cBN单晶形态较好,晶体生长完美、晶面致密且平整光滑,含有较多棱面。选用其它粒度触媒,cBN单晶则有一定的缺陷,如出现晶形不完整、生长裂纹、断角等。

对镁基触媒来说,于丽娟[44]认为Mg3N2对合成优质cBN具有不利因素,而高纯度的Mg3B2N4(纯度达95%以上)是比较稳定金属氮化物触媒材料,与其他触媒相比,具有合成压力低、转化率高、合成温度和压力适用范围宽泛等优点。

2.3 粗颗粒立方氮化硼单晶的合成技术

由于独特和优良的热、电和光学性能,应高效、高速、高精度磨削的要求,工业应用需要粗颗粒尺寸的cBN单晶(30/50目),对粗颗粒cBN单晶(30/50目)的批量生产要求迫切,特别是用作功能材料更需要大粒径粗颗粒cBN单晶。大粒径cBN单晶粗颗粒,目前合成出最大粒径尺寸在3 mm左右,进一步提高cBN单晶的粒径有一定困难,目前还没有实现明显突破。张相法等[45]对合成高品级粗颗粒粒度为(30/60目)cBN单晶技术进行了比较详细的研究,首先对hBN原料经真空高温处理,使hBN纯度达到99%,再对触媒、合成压力和温度等工艺参数进行了优化,生长时间设为1200-1500 s,合成得到的cBN单次产量稳定达到85克拉,30/40目-50/60目的比例达69.2%。杨大鹏等[46]以自制的LiN3和LiH为触媒,添加LiNH2,通过改变的不同配方和配比、工艺,采用静态高压高温触媒法分别合成出了厚板状、类球形、八面体或六八面体、扁锥状和片状六边形等不同形态的cBN晶体。采用静态高压高温触媒法,通过添加cBN籽晶,控制温度梯度,增加晶体生长反应时间,可以提高cBN单晶粒径。为了提高单颗粒cBN的粒径,在hBN+Li3N反应体系中,通过添加3‰粒度为270/325目cBN籽晶,经高压高温合成的cBN单晶粒径可以达到0.5 mm,晶形规则,晶面多为(111)和(110)面,缺陷较少,反应转化率和得到的cBN单晶的抗压强度都有明显提高[47]。按照经典非均匀形核生长理论,籽晶作为非均匀晶核,能降低形核功,并会抑制自发形核能力,新相优先在异质处生长。新的cBN生长基元附着在籽晶表面,沉积长大,添加籽晶可以得到较大粒径的cBN单晶。

2.4 合成cBN的颜色控制

采用不同的触媒会在cBN单晶形成的过程中产生不同的杂质,导致最后合成的cBN晶体颜色和性能差异。cBN晶体的颜色与其所含杂质种类及数量有关。其中的杂质除主要来源自触媒外,也可能来自于hBN原料。cBN晶体形态和颜色具有多样性,发展的方向是可控可调。cBN晶体随颜色的加深,晶体的晶形越完整,晶粒尺寸也越大。在hBN+Mg体系中,加入适量的MgO可导致合成的cBN晶体颜色由黑色变成黄色。杜勇慧等[48]采用Mg+hBN、LiH+hBN、Li3N+hBN+B 和B+Li3N等 4 种体系分别合成出了黑色的cBN单晶,晶体粒径在10-100 µm。对于cBN晶体颜色的形成机理有很多不同的观点,有人认为晶体颜色的改变主要是由于晶体中含氧量的增加引起的,也有人认为晶体颜色变黑则与晶体生长过程中温度有关,相同的体系中晶体颜色随着温度的升高而变深。现在普遍认为,晶体颜色变深是由于cBN晶体中B和N原子比例失调所致。合成cBN过程中选用金属、氮化物、氮硼化物为触媒,在不同的温度和压力条件下,可以合成出黑色、黄色、琥珀色和无色的cBN晶体。

表1 不同粒度触媒对合成的cBN较大粒径尺寸单晶产率的影响[43]Tab.1 Effects of catalysts of different particle sizes on the yield of larger sized synthesized cBN single crystals [43]

2.5 cBN的性能和应用

cBN突出的性能是高硬度和高热稳定性,显微硬度仅次于人造金刚石,维氏硬度达到50 GPa。Tian等[49]利用实验室超高压设备采用化学气相沉积的直径洋为30-50 nm的洋葱状oBN纳米球,经超高压高温合成得到cBN,见图2,cBN的维氏硬度超过100 GPa,高于金刚石的硬度。cBN的热稳定性比人造金刚石还好,在高达1100-1300 ℃的温度下不与铁族元素产生化学反应,在高温下仍能保持足够高的力学性能和硬度,具有很好的红硬性。cBN化学结构稳定,具有高的抗氧化能力,化学稳定性好,导热性好,抗弯强度高。

从工业产能上说,cBN仅次于人造金刚石。作为第二大超硬材料,cBN主要作为超硬材料(磨料)制备砂轮,或再经高压高温烧结制备PcBN刀具或截齿材料。cBN禁带宽度6.4 eV,光学带隙达到5.38 eV,能够被掺杂制备P-型或N-型半导体材料。优异的光电特性,在制备大功率半导体器件、光电转换以及蓝光器件方面应用具有优势。但是,cBN用作功能材料方面的研究开发还很不够。

3 PcBN

3.1 PcBN的合成方法

以cBN微粉为主要原料,通过添加粘结剂,在高温(1500-2000 ℃)和超高压(5-9 GPa)下烧结制成PcBN。合成PcBN用cBN原料的含量和粒度分布、晶粒尺寸及净化处理、真空除氧、粒度、粘结剂的化学成分及配比,以及合成的温度、压力、组装方式等合成工艺条件都对PcBN的性能和产品品质产生重要的影响。

PcBN材料主要用于制备刀具。PcBN刀具坯料有两种,即整体式聚晶和复合片。具体是:第一种是纯PcBN烧结片。文献[50]中可以看到,这种整体式聚晶2003年由郑州博特硬质材料有限公司推向刀具市场,应用于渣浆泵、轧辊、电站矿山配件等切削领域,并获得了国家发明专利[51]。第二种是以PcBN为耐磨层,以硬质合金为衬底层叠压在一起经高温高压共同烧结而成、或先烧结制备PcBN刀片坯料,再经切割焊接到硬质合金上制备而成的复合片。通过添加粘接剂,合成的PcBN的硬度和耐磨性明显低于cBN超硬材料。为了提高刀具材料的硬度和耐磨性,也有在不添加粘结剂的情况下,采用纯cBN微粉直接在超高压高温条件下烧结制备PcBN,这种没有粘接剂的纯相PcBN需要更苛刻的超高压高温合成工艺条件和装备,压力在7.7-25 GPa,温度在1750-2400 ℃,目前还存在着样品尺寸小、成本高[52]的问题,这种纯相PcBN材料至今并没有实现工业应用。

图2 洋葱状oBN原料及超高压高温合成cBN的图像[49](a). 原料oBN的TEM图像, (b). oBN的结构模型(d0=0.351 nm), (c). 合成的cBN样品照片(直径约2 mm)Fig.2 Images of starting oBN nanoparticles and high pressure high temperature synthesized cBN [49](a) TEM image of oBN nanoparticles, (b) Schematic model of oBN (d0=0.351 nm), (c) The picture of synthetic cBN bulk sample with a diameter of about 2 mm.

3.2 PcBN的粘接剂

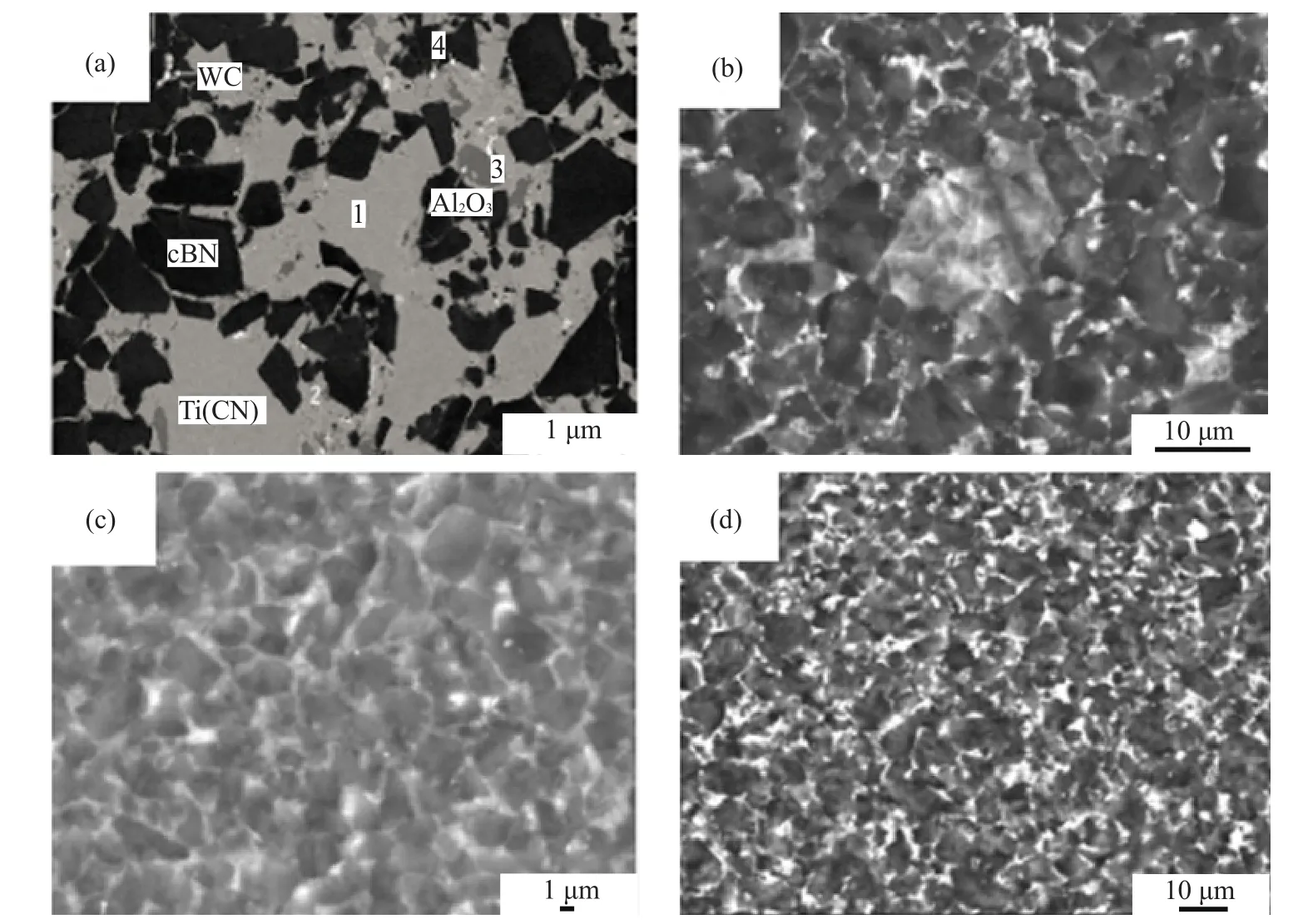

为了加强cBN微粉之间的结合力,降低烧结温度和压力,便于成型和加工,通常加入一定比例的粘结剂,合成PcBN的粘接剂多是金属或合金微粉与金属陶瓷化合物组成的复合物,金属及其合金组成的金属基粘结剂有利于提高PcBN的韧性和粘接作用,而高温下粘结剂容易软化,PcBN的硬度和耐磨性明显下降[53]。刘书锋[54]对如何选择粘接剂进行了分析:(1)粘结剂需要具有较高的热稳定性;(2)与氮或硼元素有强烈的化学亲和性;(3)在高温时又不能与被加工材料产生化学反应;(4)粘接剂含量高、立方氮化硼含量低时,粘接剂需具有较高的硬度和韧性。综合文献分析,用于PcBN的粘接剂主要有:Al+TiN,Al+TiC,AlN+AlB2,TiN[55],另外还有Al2O3,Co,Co/Al合金粉[49]等。粘接剂的使用,根据被加工材料的差异性,每一个不同的生产厂家有所不同,但一般都是几种粘接剂复合使用。Angseryd等[56]对一种cBN含量为55%左右的PcBN商业刀具材料的微观结构进行了分析研究,扫描电镜图像见图3(a)。从图3(a)中可以看出,cBN周围被粘接剂TiCN,Al2O3,WC等所包围,Al2O3是由加入的Al与原材料中的氧在高压高温下反应形成的。图3(b)、图3(c)和图3(d)是本文作者所做三种商业PcBN刀具材料的扫描电镜图像,用能谱进行化学元素分析,三种产品的粘接剂都有Ti,Al,W等元素的氮化物、碳化物或氧化物,有的含有Si的化合物。如,以Si3N4晶须为辅助粘结剂合成PcBN,Si3N4晶须在PcBN复合片中以板条状存在,起到了链接cBN的桥梁作用,在一定程度上有效的提高了PcBN的强度和断裂韧性[57]。

图3 PcBN的SEM图像Fig.3 SEM image of PcBN

3.3 PcBN的性能

(1)高硬度。PcBN虽然硬度低于聚晶金刚石,但是红硬性明显优于聚晶金刚石。PcBN刀具的硬度远高于硬质合金刀具和陶瓷刀具。

(2)高耐磨性。PcBN的耐磨性远远高于硬质合金和陶瓷,其刀具的使用寿命通常是陶瓷刀具的3-5倍,是硬质合金刀具的5-15倍。

(3)高化学惰性。在高温加工条件下PcBN不与铁系金属产生化学反应,具有较高的抗氧化能力,对各种材料的粘结、扩散作用比硬质合金小得多。但是,PcBN的温度高于1000 ℃时,容易与水反应,因此切削时不易用水或含水润滑剂作冷却液,切削加工时必须合理选用冷却液和切削温度等工艺条件。

(4)高热稳定性。PcBN的耐热性可以高达1400 ℃,比聚晶金刚石刀具(700-800 ℃)高得多,经使用证明1100 ℃以上的切削温度仍能维持高锋利的切削性能,适合于干式切削,是现代绿色加工的必然选择。能满足切削为700-7000 m/min,铣削300-6000 m/min,钻削200-1100 m/min,磨削250 m/s以上的高速切削,在高速、低进刀量的条件下切削,加工精度高,粗糙度低,能实现以车代磨。

(5)高导热性。在现有的各类工业刀具材料中,PcBN的导热系数是79.54 W/(m · K),仅次于金刚石,优于硬质合金。而且随着温度的升高,PcBN的导热性能提高,切削时易于散热,不损伤加工工件。

(6)低摩察系数。与其他刀具材料相比,摩察系数低。PcBN与不同材料间的摩察系数为0.1-0.3,硬质合金则为0.4-0.6。而且,随着切削速度的提高,摩察系数呈减小趋势,从而使切削力减小,并减少刀屑粘刀现象,实现高速切削[58]。

3.4 PcBN的应用

PcBN材料主要应用于制备刀具,用于加工高硬度、高耐磨性的工件材料。可以进行绿色干式切削加工,省去冷却液,可以实现以车代磨,车削精度高,既可以进行精加工、也可以用于粗加工。国家工信委发布的重点新材料首批次应用示范指导目录(2017 年版),对主要应用于汽车、航空和机床的cBN复合材料元件要求是:磨轮线速度>160 m/s,去除率为刚玉复合材料的50倍以上;加工零部件的行为公差精度<5 μm,表面粗糙度<0.3 μm。郑州博特硬质材料有限公司开发的PcBN整体烧结型刀片(型号BN-S),在切削高铬白口铸铁、硬镍铸铁、硼铸铁、冷硬铸铁、耐磨钢等工件时,切削效率明显提高。随着PcBN刀具加工技术和数控机床的共同进步,已经实现许多难以加工材料,或者对极端材料的车削或铣削加工,被加工材料主要有:淬硬钢、奥氏体不锈钢、高温合金钢、高锰钢、高强度钢、高镍合金、硬铸铁、灰铸铁,镍铬铸铁、铜钼高铬合金铸铁、珠光体铸铁、冷硬合金铸铁、烧结金属、碳化钨硬质合金、表面热喷涂材料等高硬及耐磨材料、粉末冶金制品、高钴硬质合金、钛合金、纯镍/纯钨及其他材料的加工。PcBN刀具用于汽车及其零部件制造业,包括用于加工汽车发动机箱体、刹车盘、传动轴、气缸孔、发动机进出气阀座等。

4 结语与展望

根据工业发展和科学需求,氮化硼系列材料的技术创新应从六方氮化硼(hBN)、立方氮化硼(cBN)和聚晶立方氮化硼(PcBN)的三者之间进行材料遗传转变关联性研究,目前仍缺乏这方面的系统研究。

(1)对于hBN生产来说,要进行技术升级,环保达标。应开展hBN的绿色节能环保合成和后处理精制技术;研究高纯度hBN纳米片和纳米管等纳米材料的大批量制备和分散技术;研究开发适合于高质量和不同品种cBN合成的专用hBN原料。

(2)对于cBN的研究和开发,在大颗粒的合成技术方面远远落后于金刚石。应研究粗颗粒(毫米级及以上)cBN的低成本合成生产技术和工艺的稳定化。cBN经过几十年的发展,作为超硬材料用于磨料应用已经非常成熟,但在作为功能材料方面的应用开发具有广阔的发展空间,应加快基础研究和应用技术开发。

(3)经过不断的发展,PcBN材料及其刀具成本在降低,质量却不断得到提升,性价比已经明显高于硬质合金刀具和一般陶瓷刀具,尤其是与数控机床发展相适应、相配套,赶上了自动化和智能化制造的快速发展,PcBN刀具已经到了爆发式发展的机遇期。对于PcBN刀具材料,应关注高韧性PcBN的低成本合成、多种难加工材料的普遍适用性和专用特殊性,提高耐磨性能和刀具加工寿命的技术。