基于比例法的大型混流泵叶片精确建模研究

2018-02-22常方圆宋文武万丽佳王丽君

常方圆,宋文武,万丽佳,王丽君

(西华大学能源与动力工程学院,四川 成都 610039)

混流泵是通过转动的叶片对介质产生离心力和轴向力,从而达到输送介质的目的。在设计制造的过程中,混流泵叶片的水力设计直接影响了混流泵的效率。但是常见的混流泵扭曲式叶片呈空间扭曲状,其几何构造较为复杂,在对叶片进行三维建模的过程中存在较大难度且建模精度较低。

随着计算机辅助工程软件在泵的设计制造过程中的大规模应用,如何快速精确建立模型受到越来越多的关注。为了提高叶片三维建模的精确度,研究人员提出了很多不同的方法,以提高建模的精确度。王宏伟[1]等按一元理论绘制类流线并利用类流线来控制曲面造型,达到优化叶片的方法。侯洁等以截面线为约束条件通过UG中N边曲面操作建造叶片的三维模型[2]。胡佳伟等通过在UG中导入离散点的坐标数据列表,得到叶片上各离散点[3]。黄道见用边界混成的曲面再利用逼近的原理使形成的曲面更加接近所选曲线[4]。在绘制混流泵叶片三维模型的过程中,由于其表面是一个非结构化的、空间扭曲的自由曲面[5],当木模图等高截线不完整时候存在数据空白区域,该区域内的造型无法精确控制。

本文以某大型混流泵叶片三维建模为例,基于叶片木模图绘制叶片三维模型的方法,探究了等高截线不完全的情况下,如何精确绘制叶片的三维模型。

1 混流泵叶片木模图的特点

工程实际中一直沿用借二维工程图来表示三维物体[6],近年来CAD,UG,ANSYS等软件在流体机械设计制造中的大量运用,水力设计的结果也相应地从手绘图纸转化成了为数字化模型。从叶片木模图来建立叶片的三维模型,必须以水力设计获得的数据为基础,任何不以水力计算所得到的原始数据为依据的建模方法都会与原设计成果产生较大偏差,有损数字化建模的实际意义[7-9]

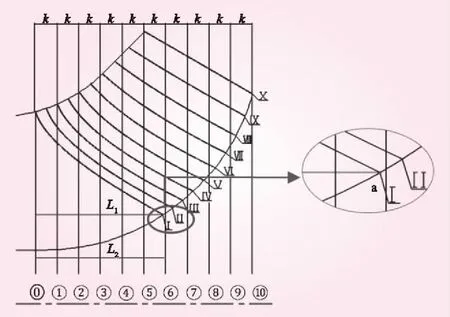

图1及图2为通过水力设计所绘制的大型混流泵叶片木模图以及轴面投影图。在使用常规建模方法建立三维模型时,当等高截线不完整,会存在部分空缺三角形区域,而由此绘制出来的叶片就会存在缺陷或不符合原始设计数据,进而影响泵的水力性能。以某大型混流泵叶片为例,其等高截线之间的距离为k,如图1中所示,图中椭圆形区域中的数据存在空白的可能,因此叶片在该区域内的造型无法精确控制。

图1 叶片木模

图2 轴面投影

2 基于比例法的混流泵叶片精确建模

叶片木模图是基于轴面投影图的数据绘制而成,在混流泵叶片轴面投影图中的数据是完整的[10]。在对轴面投影图及叶片木模图的对比分析后发现,叶片木模图上存在的空缺三角形中的数据可以通过在轴面投影图上利用比例计算的方法得到,从而达到补全空白区域数据的目的,精确构建扭曲式叶片三维模型。混流泵叶片精确建模步骤如下:

(1)木模图及轴面投影图的数字化。在AutoCAD中设计出的该混流泵叶片的叶片木模图和轴面投影图[11],经过适当处理后导入三维建模软件UG中。

(2)叶片工作面的绘制 。依据轴面投影图中等高截线的位置数据,在三维建模软件中将叶片工作面部分木模图中的等高截线移动到对应的等高断面截取位置处。然而如图1中A、B区域所示,由于叶片木模图中该区域等高截线不完整,故该区域内存在空白数据。在UG中所绘制的叶片工作面各截线的空间位置如图3所示,如果按传统方法建模将导致叶片木模图A、B区域所对应的图3中A2、B2区域内的造型无法精确控制。

图3 叶片等高截线示意

(3)在轴面投影图上定位空白区域位置。对比等高截线图,轴面投影图和叶片木模图,图3等高截线图中A2、B2区域对应着图2轴面投影图中A1、B1区域,对应着图1叶片木模图中A、B区域。

图4 利用距离之比确定具体数据

图5 利用比例计算得到叶片进口下端位置

(4)得到空白区域数据。在轴面投影图中通过比例计算获得空白区域数据。对于图2中数据空白区域B1,通过测量叶片进口下端a点与0号等高截线之间的距离,设为L1,以及6号等高截线与0号等高截线之间的距离,设为L2,如图4所示。等高截线之间的实际距离为k,L2的实际距离为6k,设L1的实际距离为X,X=6k×(L1/L2)。在UG中将轴面投影图中叶片进口下端点a的空间位置表示出来,如图5a点所示。

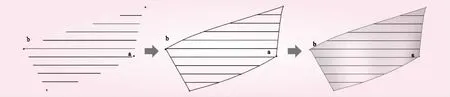

(5)绘制叶片片体。利用相同的方法,将图2数据空白区域A1中的叶片出口上端点b的空间位置计算出来,并在UG中用点表示出来,如图6所示。将叶片的四条边界用样条曲线连接,利用UG中曲线网格操作建立曲面,绘制片体,绘制步骤如图7所示,其中数据空白区域中绘制情况如图7中椭圆形区域1,2所示。利用在轴面投影图中进行比例计算的方法,准确定位了数据空白区域中点的位置,与常用的利用流线或势线趋势形成完整的叶片表面的方法相比,更加精确地按水力设计建立了叶片三维模型。

图6 绘制叶片片体

(6)完成叶片模型绘制。利用相同的方法绘制叶片背面模型并生成叶片实体,并通过对实体叶片头部修圆等方式进一步优化叶片,绘制完成的叶片实体,如图8所示。最终得到混流泵扭曲式叶片,如图9所示。

图7 绘制完成的叶片实体

3 模型准确度分析

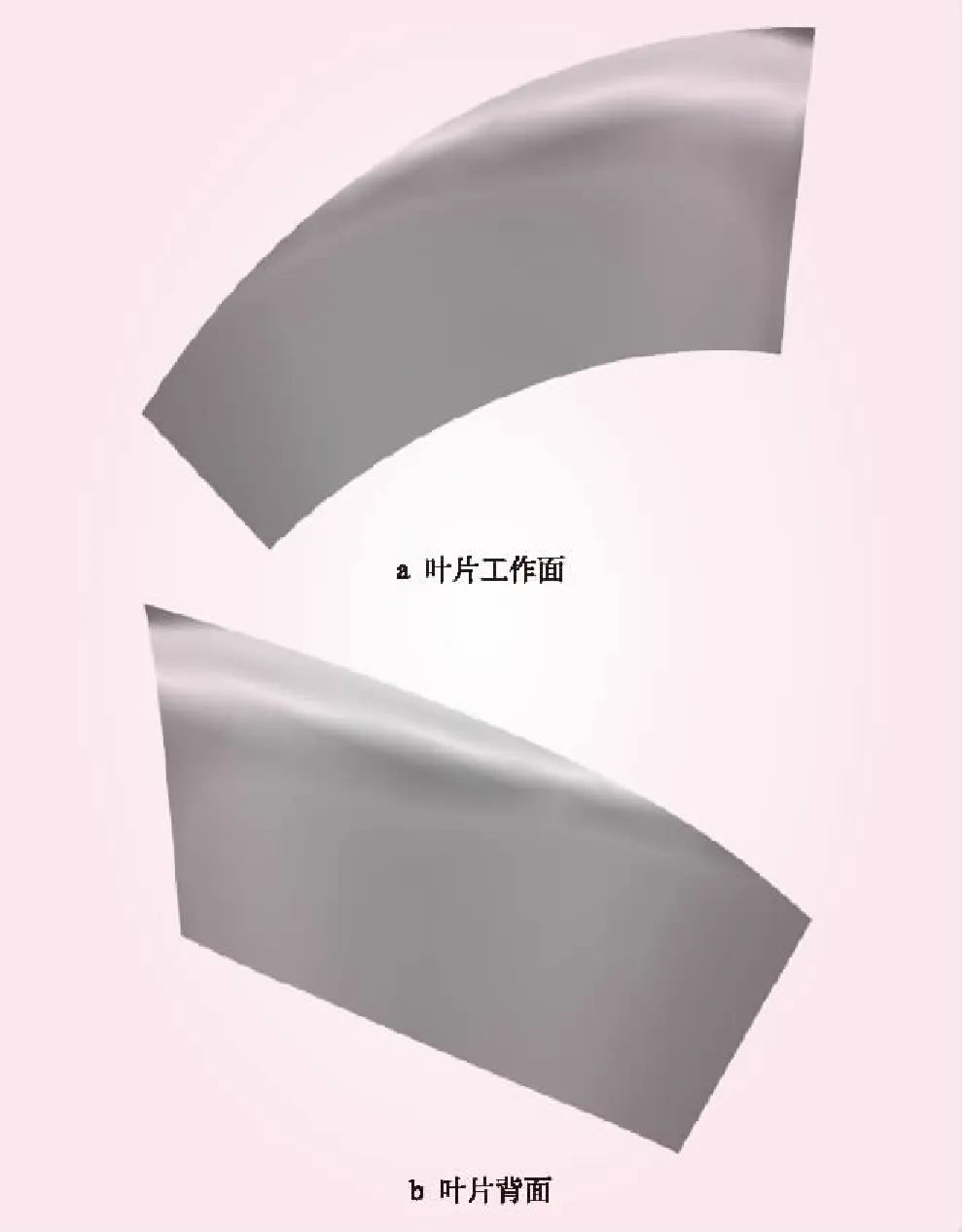

叶片绘制完成后,对绘制完成的叶片工作面和背面进行几何分析并通过UG对叶片进行光顺性检查以及曲率检查。以生成斑马纹的方式对曲面的光顺情况进行检查。如图8所示,分别生成叶片工作面和叶片背面的斑马纹并进行分析。

图8 光顺性检查

通过斑马纹的显示可以看出,利用基于比例计算的方法所绘制的混流泵扭曲式叶片无论是叶片工作面或是叶片背面,斑马纹流畅,光顺性良好,只在叶片进口处的略有不同,这是由于混流泵扭曲式叶片在进口处存在较大倾斜的缘故,是符合叶片实际情况的。

以生成叶片工作面和背面的曲率分布图的方式,对叶片曲率分布进行分析。曲率分布如图9所示。

图9 曲率分布示意

由图9可以看出,所绘制的混流泵扭曲式叶片无论工作面或是背面其曲率分布规律都大致相同,只在进口边上端存在部分差异,主要是因为扭曲式叶片表面呈现双向弯曲的特点,在叶片进口上端曲率变化较大是符合混流泵扭曲式叶片的实际情况的。

4 结 论

本文立足于叶片木模图和轴面投影图提供的实际数据,针对由于等高截线不完整产生的数据空白区域,采用比例计算的方法来确定数据空白区域中的数据,对复杂的混流泵扭曲式叶片进行了三维精确建模,并通过对所绘制的混流泵扭曲式叶片进行表面光顺性进行检查,结合三维模型特点对分布情况解释分析。

相较于常用的利用流线或势线趋势来确定数据空白区域中数据的建模方法,该方法通过探究叶片木模图与轴面投影图之间的关系,通过对轴面投影图中的完整数据进行比例计算的方法,获得叶片木模图由于等高截线不完整造成的数据空白处的数据,从而提高所绘制的叶片模型的精确度,使建立的叶片模型更加贴合原设计,为接下来进行的流场分析以及数控加工等工序提供了更加精确的模型。