猴子岩面板堆石坝的设计理念与技术创新

2018-02-22朱永国

朱永国,严 军

(国电大渡河流域水电开发有限公司,四川 成都 610041)

1 工程概况

猴子岩水电站是大渡河干流水电梯级开发规划的第9个梯级电站,电站装机容量1 700 MW。水库正常蓄水位1 842 m,相应库容6.62亿m3。挡水建筑物为世界第二高混凝土面板堆石坝,最大坝高223.5 m,坝顶长278.35 m,相应地河谷宽高比为1.25,为国内外已建成面板堆石坝中最狭窄河谷。两岸地形陡峻,属典型的“V”形河谷,临河坡高大于800 m,左岸边坡60°~65°,右岸边坡55°~60°。坝址河床覆盖层最深达75 m,自下而上分为4层,其中第②层为粘质粉土,连续分布,一般厚13~20 m,微透水,承载力低,抗变形能力弱,为可能液化土层,对坝坡稳定和大坝的应力变形影响较大,必须挖除。因此,坝轴线下游保留河床覆盖层第①层,河床第②层及其上部覆盖层全部挖除。坝轴线上游大部分开挖至基岩,通过现场试验检测研究,仅右侧保留少量第①层兼作施工道路。猴子岩面板坝坝址区地震烈度相对较高,属于强地震区。地震基本烈度为Ⅶ度,大坝抗震设计烈度为Ⅷ度。

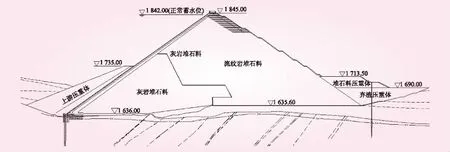

猴子岩面板堆石坝的典型剖面如图1所示。坝顶宽13.2 m,坝顶采用整体式“U”形钢筋混凝土结构,将上游侧防浪墙与下游侧挡墙连为一体。坝体上游坝坡1∶1.4,下游坝坡考虑坝后“之”字形道路的综合坡比1∶1.6。坝体自上游面至下游面大致分为:辅助防渗铺盖区、混凝土面板、垫层料区、过渡料区、堆石料区、大块石护坡、坝脚压重区。坝体填筑方量约963万m3(其中,上游铺盖填筑量约67万m3)。坝体断面分区坝料主要设计参数见表1。

图1 猴子岩面板堆石坝典型设计剖面

坝体分区粒径参数最大粒径/mm<5 mm颗粒含量/%小于0.075 mm颗粒含量/%不均匀系数Cu孔隙率/%渗透系数/cm·s-1压实参数上游铺盖料100≤50>15≤1×10-4压实度大于90%垫层料8035~504~8≤171×10-3~10-4干密度≥2.34 g/cm3,相对密度Dr≥0.9特殊垫层料4046~62.55~10≤16.51×10-3~10-4干密度≥2.35 g/cm3,相对密度Dr≥0.9过渡料30010~30≤5≤18i×10-2干密度≥2.31 g/cm3,相对密度Dr≥0.9堆石料区灰岩料流纹岩料800≤20<5>5≤19i×10-1~ i×100干密度≥2.28 g/cm3干密度≥2.18 g/cm3

2 设计理念

2.1 “变形控制+变形协调”的设计理念

猴子岩面板堆石坝在设计过程中,系统分析并借鉴了国内外混凝土面板堆石坝建设与设计过程中积累的经验,特别是2000年以后建成的洪家渡、水布垭两座高面板堆石坝的成功经验。针对河谷特别狭窄、河床覆盖层深厚、抗震设防烈度高等工程特点,为有效解决狭窄河谷高面板堆石坝填筑碾压过程中的“拱效应”问题,避免大坝运行期发生较大变形而危及坝体安全,猴子岩面板堆石坝的设计遵循“变形控制+变形协调”的设计理念。“变形控制”就是采用较高的碾压密实度设计指标,让堆石体的变形尽量发生在填筑施工期,控制堆石坝体的后期变形量;“变形协调”就是面板与面板接缝可承受变形的设计指标要与堆石体变形相协调,确保面板与面板接缝不会因堆石体的变形而破坏、失效。

关于“变形控制+变形协调”的设计理念,“变形控制”是第一位的、是前提条件,“变形协调”是以“变形控制”为基础的保障性措施,是第二位的。在猴子岩面板堆石坝的设计中,坝体结构分区取消次堆石区,整个堆石料区均采用主堆石区的设计标准;坝体堆石各分区(包括垫层料区、过渡料区、堆石料区)均采用相对较高的碾压密实度设计指标等,都属于“变形控制”的设计措施。设置面板永久水平缝、改进周边缝与垂直缝结构、河床趾板基础面抬高等,均属于“变形协调”的措施,则是为了增加面板与面板接缝适应堆石坝体变形的能力。

2.2 全生命周期设计理念

猴子岩水电站是修建在大江大河上的高坝大库,面板堆石坝河床趾板顶部高程1 636 m,正常蓄水位、极限死水位对应的坝前水深分别达206、166 m,一旦大坝面板和周边缝、垂直缝发生破坏,修复处理将非常困难,修复处理的成本极高。若不能及时修复,则会严重威胁大坝自身稳定和下游沿岸的安全。为此,猴子岩面板堆石坝在设计过程中坚持“全生命周期设计”的理念,主要体现在三个方面:一是针对堆石体沉降、面板裂缝、接缝失效等可以预见的缺陷,合理提高设计标准,力求在施工期间予以消除,尽量避免运行期出现缺陷;二是设置放空建筑物,以满足极端情况下能够基本放空水库、便于缺陷修复的目标要求;三是在坝前1 735 m高程以下、运行期完全不具备缺陷修复条件的部位,设置辅助防渗铺盖,一旦面板或面板接缝出现裂缝等缺陷,砾石土、石粉、粉煤灰等材料可以淤堵裂缝,增强面板(趾板)的自愈、防渗效果。

3 工程设计中的技术创新

3.1 河床趾板设置基座混凝土结构

以往的面板堆石坝河床趾板基础,均为河床基岩开挖后形成的基岩建基面。猴子岩面板堆石坝可研设计阶段,也是将河床趾板直接置于基岩建基面上,设计建基面高程1 625 m。由于河床底部狭窄,河床水平趾板长度不到30 m。

技施设计阶段,河床趾板部位覆盖层开挖后实际揭示的基岩新鲜完整,高程约1 629~1 632 m。经设计深入研究并组织专家咨询,决定取消河床趾板基础基岩开挖,设置基座混凝土结构、将河床趾板建基面高程抬高至1 635 m,河床趾板增长至57 m。基座混凝土结构的最大深度为5.64 m,顶部顺水流方向长20 m, 1 632.00 m高程以下部位顺水流方向长40 m。河床段趾板长度延长、河槽部位面板长度减小的创新方案,首先在一定程度上改善了面板的受力条件;其次减小了狭窄河床的开挖量与开挖施工难度,改善了河床基坑的施工条件;再次有利于施工期深基坑抽排水的布置与安全风险控制。

3.2 取消坝体次堆石区

传统的混凝土面板堆石坝设计,坝体堆石区一般分为主、次堆石区,且次堆石区的力学性能、级配与压实度设计指标低于主堆石区。猴子岩面板堆石坝在坝体断面分区设计中,取消次堆石区,坝体堆石区全部采用主堆石区的设计指标。虽然采用两种料源,上游侧为变质灰岩料、下游侧为流纹岩料,但孔隙率设计指标均不大于19%,坝料粒径、级配、渗透系数等设计参数要求相同(见表1)。主要是考虑到猴子岩坝址河谷特别狭窄、岸坡陡峻,整体提高堆石区压实密度和变形模量,以有效控制坝体后期变形。

3.3 面板设置永久水平缝

根据大坝面板静动力计算分析成果,为了减小面板拉应力和面板裂缝,猴子岩面板堆石坝在二期面板顶部1 810.00 m高程结合施工缝设置了一条永久水平缝。水平永久缝止水结构与面板压性缝相同,即底部设一道复合止水铜片、缝间加设15 mm膨胀橡胶复合沥青浸渍桦木板、顶部设表面止水,面板钢筋穿过缝面。计算结果表明,永久水平缝的设置,可显著降低静动力作用下高高程区域面板的拉应力。施工及运行期情况表明,设置永久水平缝也明显减少三期面板裂缝。

3.4 面板接缝止水结构的改进

根据大坝静动力三维应力应变计算成果,并借鉴水布垭、三板溪等200 m级高面板坝的设计经验,猴子岩面板堆石坝面板接缝允许位移值如表2所示。

表2 面板接缝位移设计允许值 mm

坝高233 m的水布垭面板堆石坝面板接缝止水结构是中国水利水电科学研究院(以下简称“水科院”)“九五”期间的科技攻关成果,室内试验与工程实际运行证明是可靠的。猴子岩面板堆石坝面板接缝止水大体上采用水布垭的止水结构,但是考虑到猴子岩坝址河谷特别狭窄、周边缝剪切位移大、受压区垂直缝的压应力较大等特点,专门委托水科院进行研究后,做出了两方面改进:一是各类接缝底部“W形复合铜止水”的鼻子高度13 cm,高于水布垭的10.5 cm;二是为防止面板之间挤压破坏,针对受压区的垂直缝,缝面增设15 mm厚膨胀橡胶复合沥青浸渍桦木板。

3.5 新型的监测技术

为全面监测分析大坝的变形、应力、渗流、渗压等,猴子岩面板堆石坝在采用传统监测仪器、监测技术的同时,还采用了光纤陀螺与磁惯导、光纤光栅测温监测渗漏两项新型监测技术:①采用光纤陀螺与磁惯导技术监测面板挠度与坝体沉降,其中,光纤陀螺监测面板挠度与坝体沉降在水布垭、东菁2座高面板坝中已有成功运用,磁惯导监测面板挠度与坝体沉降是猴子岩面板坝创新应用。监测成果表明,光纤陀螺与磁惯导技术监测坝体沉降与传统的水管式沉降仪测值较为一致,光纤陀螺与磁惯导技术监测面板挠度较传统的固定式测斜仪测值更符合实际。②采用光纤光栅传感测温技术监测面板周边缝和板间缝的渗流情况,其中光栅传感测温技术监测面板周边缝渗漏情况在水布垭面板堆石坝中已有成功应用,但分布式光纤测温技术监测面板板间缝渗漏情况,是猴子岩面板坝的首次创新应用。

3.6 施工期坝体反向排水的分级抽排方案

在面板堆石坝施工期间,两岸山体地下水、降雨、堆石料碾压洒水等均会进入坝体。如果坝体内水位太高,则会导致上游坝坡垫层料发生渗透破坏,甚至会造成面板失稳破坏。因此,面板堆石坝施工期一般会设置坝体反向排水。猴子岩面板坝的河床基坑开挖深度达75 m,大坝下游结合量水堰布置有防渗墙,因此坝体反向排水的技术难度与危害坝坡的风险更大。对此,设计人员通过深入研究,创新制定了坝体反向排水的分级抽排方案。即在上游坝体内(桩号坝0-257.60)布置一级抽排竖井(钢筋石笼结构,内径2 m,井底高程1 630 m,井口高程1 665 m),井底布置8根DN325 mm排水钢管穿过坝体和河床段趾板,将坝体内积水排至坝前集水池。二级抽排竖井布置于坝后压重体内(量水堰防渗墙上游),井底高程1 652 m,井口高程1 690 m。一级抽排竖井负责底部排水钢管封堵,坝前1 660 m高程以下辅助防渗铺盖填筑期间的坝体抽排水;二级抽排竖井负责一级抽排竖井封堵,1 660~1 690 m高程坝前辅助防渗铺盖填筑期间的坝体抽排水。实际运行情况表明,猴子岩面板坝坝体反向排水分级抽排系统设置是合理、成功的。

3.7 采用低热水泥配置面板(趾板)混凝土

为提高面板(趾板)混凝土的抗裂能力,通过专项试验研究,猴子岩面板堆石坝创新采用低热水泥+Ⅰ级粉煤灰+PVA纤维+高性能减水剂配置面板(趾板)混凝土,取得较好效果。实测混凝土的自生体积变形大于130 με。试验分析表明,一方面,低热硅酸盐水泥水化热低,能明显减小混凝土的初期水化热温升、减小温度应力;另一方面,低热硅酸盐水泥含有适量的MgO,能产生一定的微膨胀量,可以减少或补偿混凝土的收缩,增强混凝土的抗裂能力。

4 结 语

猴子岩面板堆石坝最大坝高223.5 m,是目前国内外已建或在建面板坝中第二高坝,同时又是世界上河谷最狭窄的面板堆石坝。为确保大坝建成后的安全运行,特别是面板和接缝止水不会因堆石坝体过大变形而破坏,猴子岩面板堆石坝坚持“变形控制+变形协调”、“全生命周期设计”的设计理念,并围绕狭窄河谷超高面板堆石坝的“变形控制”和“变形协调”目标,结合工程自身的地形地质条件,开展了多项创新设计和止水结构改进。

猴子岩面板堆石坝于2015年12月完成坝体填筑,2016年11月下闸蓄水,2017年11月水库蓄水至正常蓄水位1 842 m,2018年4月水库水位消落至死水位1 802 m附近,2018年6月水库水位又上升至汛期运行控制水位1 835 m附近。截至2018年7月底,坝体最大累计沉降量1 299.3 mm(约占坝高0.58%);面板周边缝最大沉降位移49.04 mm(设计允许值100 mm)、最大张开位移15.6 mm(设计允许值100 mm)、最大剪切位移25.15 mm(设计允许值65 mm);面板垂直缝最大挤压变形5.71 mm(设计允许值20 mm),未出现挤压破坏;坝体渗流渗压监测成果均无异常,说明猴子岩面板堆石坝在变形控制和变形协调方面的设计技术创新与结构改进措施是成功的,可供200 m级或更高面板堆石坝设计参考借鉴。