ProCAST在汽车轮毂制造中的应用

2018-02-22钟强强

钟强强,王 晶

(1. 宁德职业技术学院 机电工程系,福建 宁德 355000;2. 台州科技职业学院 机电与模具工程学院,浙江 台州 318020)

轮毂在汽车领域的应用越来越广泛,并且越来越多的人开始追求汽车轮毂的装饰作用。这意味传统“制式”轮毂的大批量生产模式将受到款项“灵活多变”小批量生产方式的冲击,轮毂制造企业为适应市场变革而缩短轮毂研发周期迫在眉睫。

传统的轮毂研发周期包括:外观设计、模具设计、试生产、修正以及正式生产。而设计人员在进行外观设计时很少能全面地考虑材料性能和铸造工艺,这使得试生产阶段常出现较多的影响轮毂生产的因素,所以设计人员和技术人员不断修正设计方案,最终使轮毂各方面性能达到要求后再投入生产[1-3]。为缩短研发周期,在设计之初便对铸造结果进行预测将变得十分重要。CAE技术是一项涉及多学科、多工程的复杂技术,是利用软件数据库和科学的计算方法,对产品进行有效的过程分析[4-7]。因此汽车轮毂生产时可借助CAE软件,进行动态仿真模拟,对产品的充型过程、流动过程及凝固过程等进行合理的比较和分析,从而找出设计中不合理的地方,并加以修正,使得后续生产更具有效性,缩短产品研发周期。

本文以实际生产中的轮毂模型为例,运用有限元分析软件ProCAST,对汽车轮毂铸造过程进行模拟,通过铝液充型过程中的温度场变化、凝固云图以及Niyama云图等分析凝固过程,并提出改进意见。

1 模型的建立

1.1 实体模型建立

许多研究都是以极度简化后的轮毂模型进行仿真的,这样的仿真结果对于实际生产过程的指导意义不大。为贴近实际生产,本文以生产中真实的轮毂尺寸应用UG建模,只简化影响网格质量的微小特征,并创建长方体的模具模型,如图1、图2所示。

图1 轮毂3D模型Fig.1 3D model of hub

图2 轮毂与模具装配模型Fig.2 Assembly model of wheel hub and mold

1.2 网格划分

将装配好的轮毂与模具的三维模型导入ProCAST,调用Applications选项中Mesh模块,对存在问题的实体修复后进行2D网格的创建。本次导入的模型不存在影响网格划分的实体问题,因此直接进行2D网格划分。完成2D网格划分后,ProCAST可以以此创建3D体网格,完成网格划分后共创建体网格526 817个,实体2个 ,如图3、图4所示。

图3 轮毂网格模型Fig.3 Grid model of hub

图4 轮毂与模具装配网格模型Fig.4 Grid assembly model of wheel hub and mold

对创建好的网格进行检查,检查结果如图5所示。Failed elements共53 304个,只占总网格数量的10.12%,因此所生成体网格质量较好,可直接进行后续分析。

图5 网格质量检查结果Fig.5 Quality check results of grids

1.3 ProCAST前处理

ProCAST前处理常用于定义模型的材质、铸造方式、初始温度以及界面交换系数等。之前许多研究在进行模拟时都直接采用ProCAST自带的材料数据,但铸造不同性能要求的轮毂时需选择不同型号的铝合金用于生产,如果能更好地应用ProCAST前处理功能,将可以很好地适应各种材料的变换。

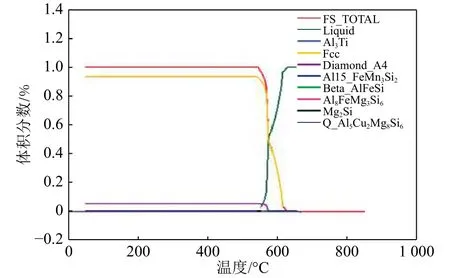

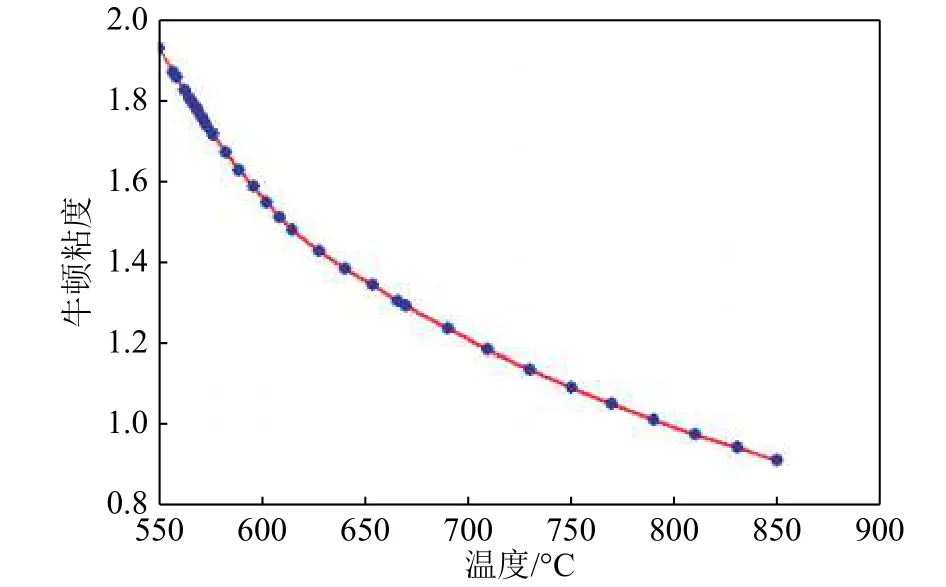

ProCAST中Cast模块下的Material database窗口允许使用者自行创建新的合金数据,以汽车轮毂铸造常用的A356.2铝合金为例,结合该合金的各项性能,分析该功能的现实意义[8-10]。在Base项中选择铝作为基体,ProCAST将显示出铝合金的常见合金元素,根据A356.2铝合金 ASTM标准(如表1所示)输入各合金元素含量,再单击Compute,ProCAST将自动生成相图、凝固曲线、焓变以及粘度曲线等,如图6~图9所示。其中图6详细地展现了合金各组成相的固液相线和结晶时各组成相析出的先后顺序。结合凝固曲线图7将更好地理解汽车轮毂的微观铸造过程。同时以该数据库中的数据作为后续有限元分析的基础,可以让模拟结果更贴近实际。

表1 A356.2铝合金化学成分(质量分数,%)Tab.1 Compositions of A356.2 aluminum alloy(mass fraction, %)

图6 A356.2铝合金相图Fig.6 Phase diagram of A356.2 aluminum alloy

图7 A356.2铝合金凝固曲线Fig.7 Solidification curve of A356.2 aluminum alloy

图8 A356.2铝合金焓变曲线Fig.8 Enthalpy change curve of A356.2 aluminum alloy

图9 A356.2铝合金粘度曲线Fig.9 Viscosity curve of A356.2 aluminum alloy

定义好材料数据后进入Generic窗口,分别对加工过程、模型各部分成分、浇口和网格一致性等进行定义。本次模拟的加工过程选择低压铸造,模具成分选择铸铁,铸件成分选择刚建立的A356.2铝合金, 网格一致性选择Coinc,其他参数按照常见铸造工艺设定。所有参数定义完毕之后,点击Data check进行检查,若参数设定合理,将显示“No Errors/Warnings found in this Model”, 再单击 Run 进行整个铸造过程的仿真计算。

2 仿真结果及分析

ProCAST后处理模块将Cast模块中的计算结果通过云图形式直观地表现出来,为后续研究提供方便。在本次铸造仿真过程计算结束后选择Viewer模块,进入该模块后弹出Contour panel窗口,该窗口下的Thermal类别中提供Temperature, Fraction solid和Niyama criterion等分析铸造过程常用数据结果的云图,可通过Animation toolbar下的Step工具条查看,如图10所示。

图10 轮毂铸造仿真过程Fig.10 Simulation process of casting wheel hub

2.1 温度场分析

温度梯度法是分析铸件缺陷产生原因的常用方法,可利用温度场的模拟结果将其定义为:

该方法认为铸件中心线上的缩孔与缩松受凝固时温度梯度影响,温度梯度越大则补缩通道的扩张角越大,冒口补缩作用就越好,铸件内部产生缩松和缩孔的概率降低;反之温度梯度较小时补缩通道会在凝固结束前的某个时刻被截断,因而产生缩松和缩孔[11]。

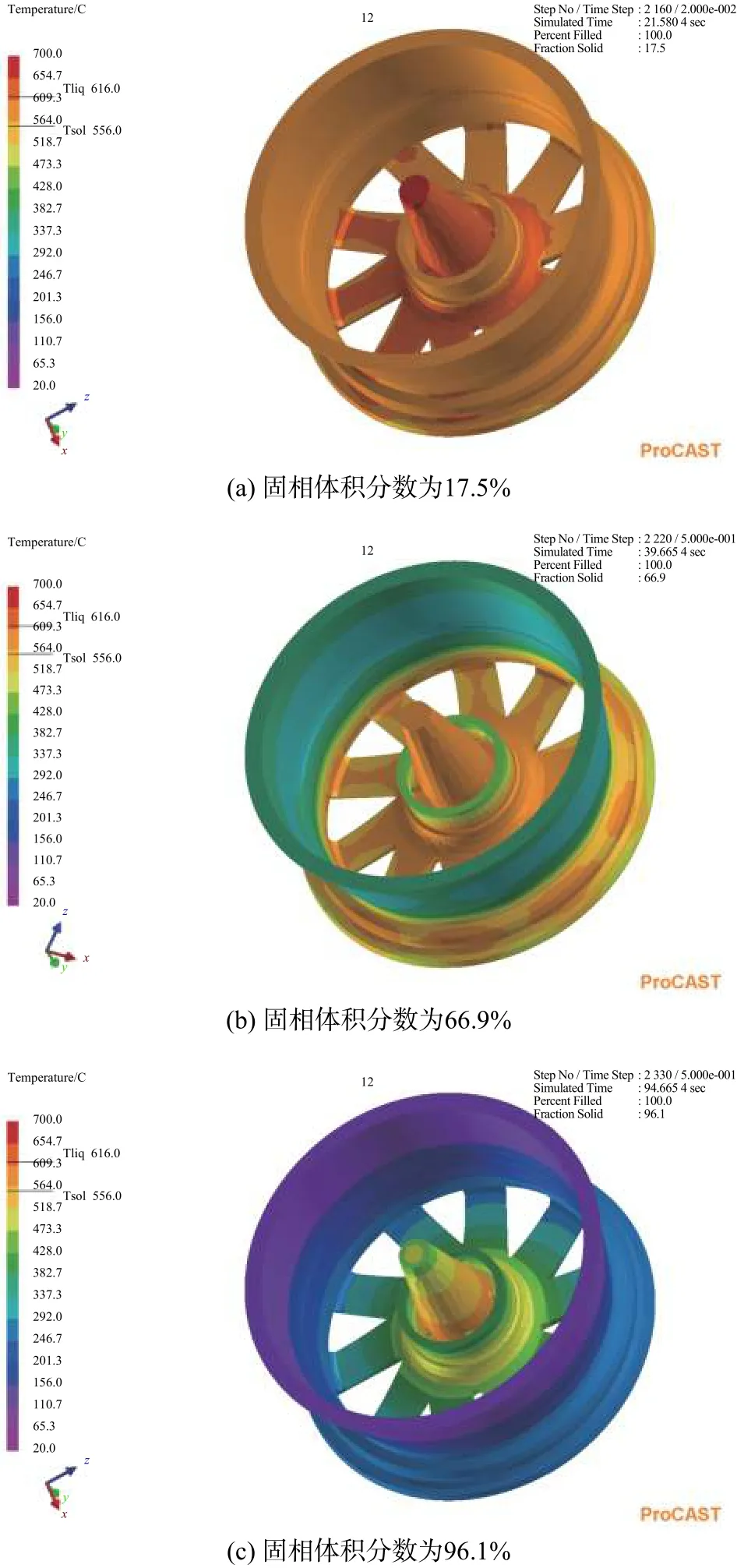

图11 不同固相体积分数时铸件温度场分布Fig. 11 Temperature distributions of the castings with different solid fractions

图11 是铸件充型完成后不同固相体积分数的温度场,其中图 11(a)~图 11(c)固相体积分数分别为 17.5%,66.9%,96.1%。铸件固相体积分数为17.5%时填充比例刚好达100%,即刚好完成充型,对比色标可看出此刻轮毂大部分区域温度高于液相线616 ℃,合金以液态形式存在铸件中,部分区域处于A356.2铝合金的液固相线之间,轮辋下边缘处部分区域呈现黄色,即温度低于固相线556 ℃,合金以固相形式存在于该区域;固相体积分数达66.9%时,轮毂上半部分呈绿色,温度在330~380 ℃,远低于固相线,基本完成结晶,同时轮辋中心处以及下边缘处部分区域呈现黄色,处于A356.2铝合金的液固相线之间,合金以固液共存形式存在于该区域;固相体积分数达96.1%时,轮毂浇铸中心处呈黄色,其余部位为蓝色,即浇铸中心黄色区域固液共存,其余部位为液相。通过观察冷却过程中温度云图的变化情况,结合温度梯度法的原理,可初步判断出合金的结晶情况:充型完成至固相体积分数达96.1%的过程中,轮辋区域的温度基本随着离开浇铸中心距离的增加而降低,但轮辋中心处先于轮辋上边缘结晶,表明轮辋上边缘可能会产生孤立液相区,将增大缩松和缩孔的倾向性。

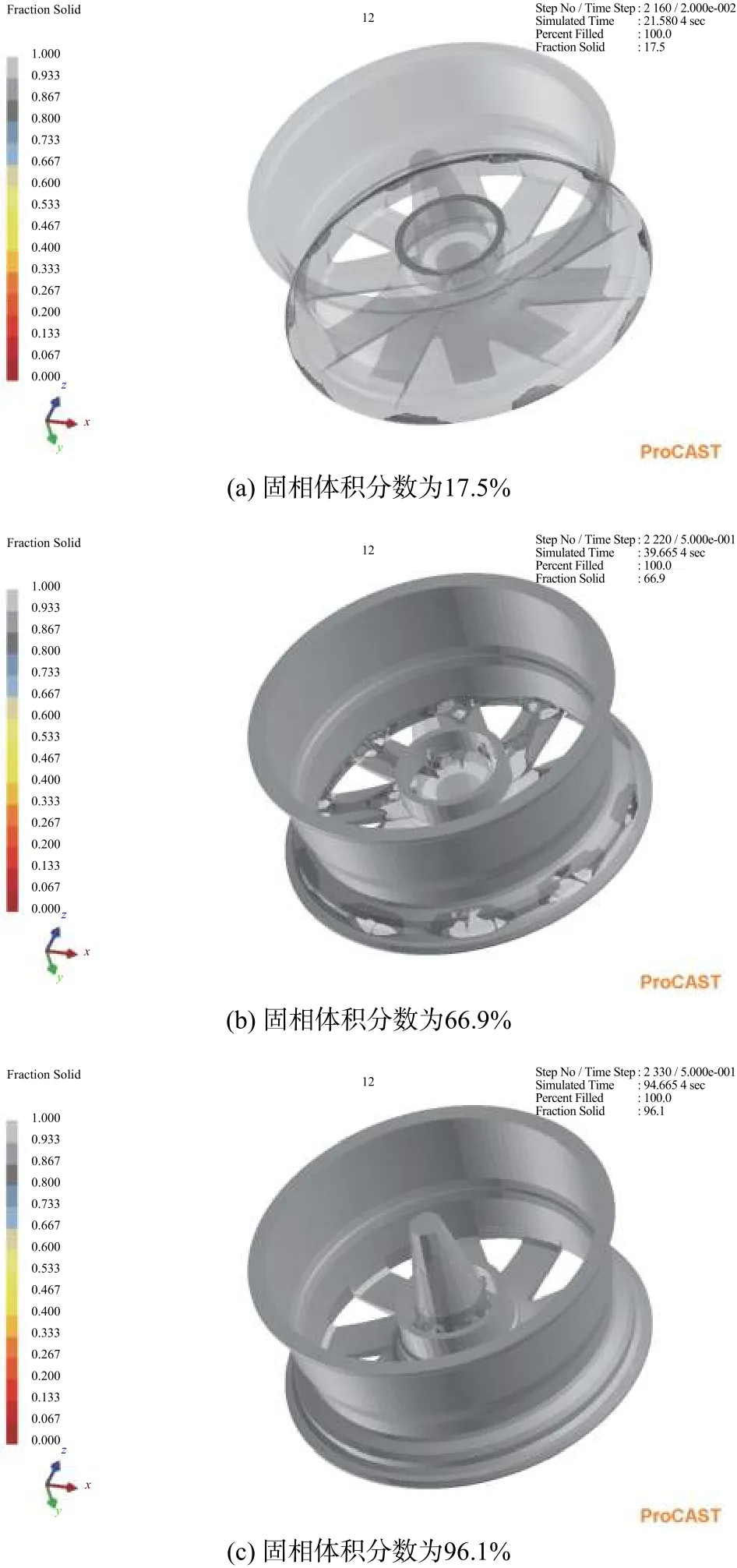

2.2 Fraction solid分析

温度梯度法具有简便、计算量较小的特点,能对不稳定热传导问题进行凝固数值模拟,并且具有良好的预测可靠性。但是温度梯度法的判断依据——临界温度梯度却受铸件的合金成分、形状以及尺寸等因素的影响,因此通常临界温度梯度只能靠试验来确定,这意味着在“灵活多变”的生产中直接应用温度梯度法去判断缩松与缩孔并不适用。

不同于温度梯度法,Fraction solid分析提供了另一种更直观的方式去判断铸造过程中的缩松与缩孔倾向。铸造过程中缩松和缩孔的出现主要是由于补缩通道的过早闭合,导致液态合金被金属硬壳封闭,外部液态合金无法对其补缩,该现象即到Fraction solid中孤立液相区的出现。图12是铸件充型完成后不同固相体积分数时的固相分布情况,采用“Cutoff”方式观察,Cutoff values设定为 0.9,即不显示固相分数在90%以下的区域。其中图12(a)~图 12(c)分别为固相体积分数是 17.5%,66.9%,96.1%时的固相分布情况。从图12(a)中可观察到轮辋上边缘以及浇铸中轮辋下边缘部分区域出现灰色区域,对比色标可得出这些区域固相体积分数达90%以上,合金基本以固相形式存在;从图12(b)中可看出,轮辋与轮辐交接处固相体积分数在90%以下,轮辐两侧合金基本结晶完成,而中心处固相体积分数同样在90%以下,这表明金属液能从该未凝固的通道通过,未出现完全孤立的液相区,但轮辐中心的液相通道较窄,后续凝固过程中会阻碍液相及时补缩,仍有很大可能出现缩松和缩孔,与温度场判断结果一致;图12(c)中,固相体积分数已达96.1%,铸件基本完全凝固,只有冒口小部分区域存在固相体积分数低于90%的合金液,该区域的存在正是冒口存在的作用,即将补缩后产生的缩松和缩孔等铸造缺陷留在冒口中,以保证产品质量。

2.3 Niyama criterion及Shrinkage porosity分析

Niyama判据是新山英辅等以温度梯度法为基础提出的,对于铸钢认为<1时该区域内就会产生缩松和缩孔,并且越小,该区域内产生缩松和缩孔的倾向越大,同时该方法不受铸件成分以及形状尺寸的影响,是目前最常见的铸件缩松和缩孔的判定法。但该判据提出之初是通过试验获得的经验公式,没有适合的量纲,缺乏明确的物理意义,因此贾宝仟和柳百成应用达西定律和枝晶间的渗流补缩理论推导出Niyama判据公式:

图12 不同固相体积分数时铸件固相分布Fig.12 Solid distributions of the castings with different solid fractions

式中:η为液相粘度系数;fL为液相体积分数;β为凝固收缩率;ΔT为结晶温度区间大小;ΔP为压力降。

式(2)表明判据所判断的缩松和缩孔形成原理是合金凝固过程前沿糊状区枝晶骨架间枝晶臂闭合生长后枝晶间形成的微小空洞,即判断枝晶间的显微缩松和缩孔倾向[12-15]。

Shrinkage porosity是ProCAST中的缩松量,单位是体积分数,通常低于1%时为微观缩孔,高于1%时是宏观缩孔。其缩松和缩孔的判定模型为:当铸件凝固过程中出现孤立液相区域时,该区域先被糊状区域包围,在糊状区域外则是一个固体外壳,随着时间延长,孤立液相区会分裂成几个区域,这些区域冷却下来时密度会随着温度的降低而增大,即体积收缩,因此会产生缩松。若孤立液相周围区域固相体积分数低于Macrofs却不呈现糊状区域时,固相体积分数在Macrofs和1之间的区域因只有局部剩余液体补缩,从而导致局部出现微观缩孔。

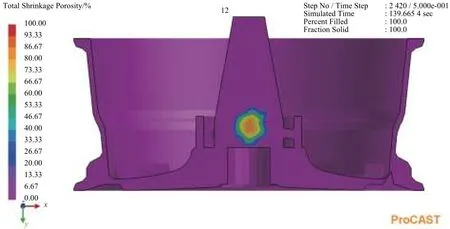

图13~图16分别是铸件凝固时的温度场、Niyama criterion、Shrinkage porosity以及宏观缩孔分布情况。观察图13所示的温度场,轮辋上边缘处温度最低约60 ℃,随着到浇铸中心处距离的缩小,温度逐渐升高,直至中心处达到约600 ℃,符合顺序凝固的温度场要求。图14为Niyama criterion,其中Niyama判据越小,缩松和缩孔倾向越大,如图14中所示轮辋上下边缘、轮辋中心处以及浇铸中心处,Niyama判据小,即这些区域产生缩松和缩孔的可能性大。如图15所示,凝固时Shrinkage porosity最大值出现在浇铸中心处,且该区域位于冒口中。图16是凝固时宏观缩孔分布情况,宏观缩孔主要分布在轮辋上下边缘以及浇铸中心处。综合分析图13~图16,并结合凝固过程的温度场变化以及Fraction solid,铸件在浇铸中心冒口处会出现较大体积的缩孔,这是由于该区域存在孤立的热节,合金液在此处过冷度低,形核最晚,凝固过程中体积收缩且没有液相予以补充 ;轮辋上边缘处出现的缩孔是由于凝固过程中轮辋中心处过冷度大,液相较早凝固,阻断了液相对轮辋边缘处的补充,而下边缘处的缩孔则是因为轮辐处合金液过冷度大,早于轮辋下边缘的合金液凝固。

图13 凝固时温度场Fig.13 Temperature distribution during solidification

图14 凝固时Niyama判据Fig.14 Niyama criterion during solidification

2.4 改进建议

本文应用ProCAST对汽车轮毂铸造过程进行模拟分析,其目的是以理论为基础在企业实际生产中建立一套比较全面的分析方法,给与后续生产提供技术指导。综合上述分析结果,在不改变浇铸中心位置及轮毂形状的情况下,为有效减小铸件缺陷出现的倾向,建立合适的温度场十分必要,即在与轮辋中心接触的模具区域增加模具的保温效果,减小凝固时该区域的温度梯度,实现顺序凝固;轮辐与轮辋接触处也应增加保温效果,使得轮辐处液相后于轮辋处凝固;浇铸中心缩孔密集处可适当增加冷却强度,让该区域液相先于冒口顶端处凝固。

图15 凝固时的缩松和缩孔Fig.15 Shrinkage porosity during solidification

图16 凝固时宏观缩孔分布情况Fig.16 Distribution of macro-porosity during solidification

3 结 论

(1)ProCAST材料数据库可自定义材料成分,并计算出相图、凝固曲线、焓变以及粘度曲线等,为后续有限元分析提供数据基础,可以让模拟结果更贴近实际。

(2)观察ProCAST仿真过程中的温度场变化,并结合温度梯度法原理,可初步判断铸件出现铸造缺陷的情况。建立合适的温度场,实现合金液顺序凝固是铸件获得良好铸态组织的必要条件。

(3)Fraction solid可以直观地表现铸件凝固过程中固相和液相的分布情况。通过Fraction solid分析,若发现凝固过程中出现孤立的液相,即表明该区域有较大可能出现缩孔。

(4)Niyama criterion可以将铸件中出现微观缩松和缩孔的倾向以云图的形式表现出来,Niyama判据越小,出现微观缩松和缩孔的倾向越大;Shrinkage porosity分析结果将缩松和缩孔的分布情况展示出来的同时,还可以分别直观地显示这些缺陷在铸件中的分布情况。

(5)综合上述各项的分析结果,实际生产时在模具与轮辋中心处及轮辋与轮辐交接处接触区域做好保温,减小凝固过程中这些区域的温度梯度,在与浇铸中心缩孔密集处接触区域可适当增加冷却强度,以实现铸造过程的顺序凝固。