基于摆锤冲击试验的轮辋CAE 分析与优化设计

2022-09-06张安霞胡德鹏

张安霞 胡德鹏

1.郑州日产汽车有限公司 河南省郑州市 450016 2.吉利汽车研究院(宁波)有限公司 浙江省宁波市 315336

1 前言

汽车车轮是介于轮胎和车桥之间承受负荷的旋转件,是汽车行驶系统中重要的安全部件,起着承载、转向、驱动、制动等作用,因此研究轮辋的安全性具有重要意义。

开车难免会碰撞到路边石,比如:侧方停车时,可能距离没掌握好正巧撞上了路沿;为了避让特种车辆,向路边让行时骑上了路沿;或者需要开到人行道上才能抵达一个临时停放场。车轮碰撞到路边石一般会有两种结果:一种是轮胎刮伤或者鼓包;另一种是刮伤轮毂,严重的轮毂会变形,影响行车的舒适和安全。因此,研究路面障碍冲击对轮辋变形的影响具有现实指导意义。

由美国机动车工程师学会(SAE) 开发的路面障碍冲击测试(SAE J1981)可以一种低质量、高速度的冲击,在可控和可重复的条件下有效再现道路危险冲击对轮胎和轮辋的损伤。路面障碍冲击测试主要评估轮胎胎侧受到冲击时抵抗损伤的能力,经过改进和优化,该项测试已成为评估车轮和轮胎总成性能的重要方法之一。

摆锤冲击试验是在路面障碍冲击测试基础上发展、完善的一种测试方法,可以在可控和可重复的条件下有效再现道路障碍危险冲击对轮辋的损伤。它是利用摆锤从高处落下产生的动能模拟轮辋遇到路面障碍时受到的冲击变形,以评估其耐撞击性能。该方法可以通过控制冲击能量,评估轮辋轮缘受到冲击挤压后的损伤程度,是一种高效、可控、可重复的评估轮辋耐撞击性能的方法,可以帮助企业研发人员提高轮辋的优化设计水平、提升轮辋的耐冲击性能。

本文的摆锤冲击试验是以某车型的钢轮辋为研究对象,研究基于摆锤冲击试验的轮辋耐冲击性能、同时提出改善方案,最终完成轮辋的优化设计。

2 轮辋摆锤冲击试验

摆锤冲击试验根据不同车辆的承载能力确定不同的摆锤摆角θ(对应不同的冲击能量),将车轮总成(轮辋+ 轮胎)按照企业标准要求的方法固定在摆锤冲击试验的工作台上,如图1 所示。将摆锤拉起至相应冲击能量的摆锤摆角θ,释放重锤对车轮指定部位进行冲击。

图1 轮辋摆锤冲击试验的安装示意图

本文以18 寸钢轮为例进行了摆锤冲击试验,该轮辋材料为B530CL,厚度为t3.0。摆锤冲击试验的方法是将一个特制摆锤悬挂于一框架上,将待测试车轮(轮胎+ 钢轮辋)按照企业标准(企业标准ZD2-415A1 路面干涉评价试验规范)要求的方法固定在摆锤冲击试验台架上。将摆锤拉起至相应冲击能量的摆锤摆角θ=66.8°,然后释放重锤,让摆锤在重力作用下自由下落、冲击轮缘部位。本文的轮辋摆锤冲击试验台如图2 所示。

图2 轮辋摆锤冲击试验台

本文轮辋摆锤冲击试验的判定基准是:摆锤冲击试验结束后,轮辋变形量≤2mm。摆锤冲击试验后,试验员对18寸钢轮辋的轮缘变形量进行测量,实测结果为2.13mm,2.13mm >2mm、不满足试验要求,需要改善轮辋的设计方案。

3 优化设计与建模

3.1 钢轮辋的优化方案

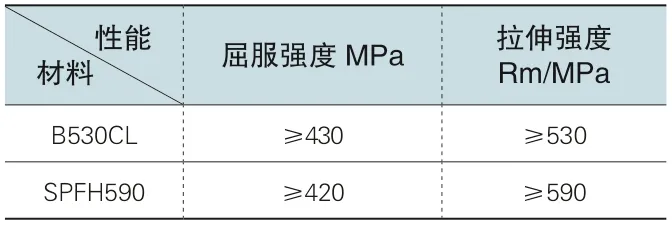

根据材料的屈服强度和抗拉强度,以及不同材料、不同板厚轮辋的应用实绩,设计出表1 所示的4 种改善方案。

表1 轮辋改善方案

3.2 CAE 分析模型的建立

为了快速验证4 种改善方案的改善效果,我们采用CAE 分析的方式进行对比。为简化计算,建模时不考虑轮胎。同时为了让CAE 分析的结果更准确,CAE 施加力的位置、力的方向与摆锤试验机相同,如图3 所示。

图3 CAE 施加力的方向和位置示意图

建模步骤:

①将车轮和摆锤3D 模型导入到有限元分析软件ABAQUS 中;

②建立材料属性并赋予部件材料属性;

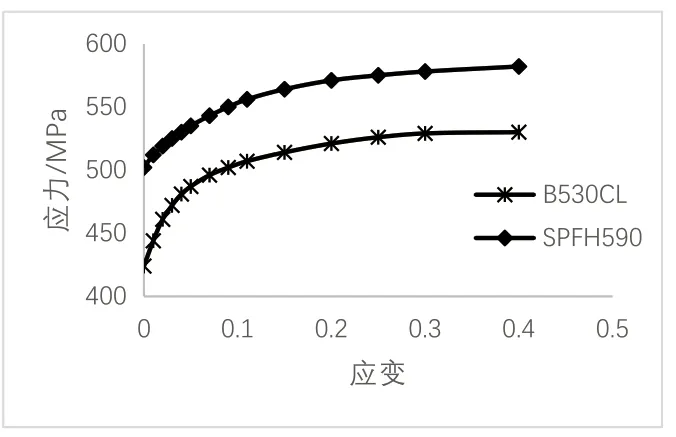

考虑到摆锤冲击过程中可能产生较大的塑性应变,对B530CL 和SPFH590 两种材质的钢轮辋依据《GB/T228.1-2010金属材料拉伸试验》进行了试样拉伸试验,并根据工程应变和真实应变的关系对弹塑性曲线进行了修正,以此作为CAE 分析的材料参数输入,材料的力学属性如表2所示,材料的应力应变曲线如图4 所示。

表2 材料的力学性能

图4 材料的应力应变曲线

③对钢轮辋划分网格;

选中轮辋内节点、建立节点集,轮辋网格尺寸控制在3mm 左右。

④设定入力条件:

设定加载力的输入位置和输入方向,详见图2 所示。入力范围设定为20mm(摆锤接触面范围为20mm)

⑤设定边界条件;

给轮辋添加固定约束,施加力的载荷输入值为32kN。(输入力的载荷与车重有关,本文研究的车型对应的输入力为32kN)

⑥实施解析

以最大应力不超过轮辋材料的许用应力为限,进行CAE 分析,从而得出加载力对应的轮辋最大残余变形量。

⑦读取碰撞后轮辋的残余变形量

轮辋网格划分和CAE 分析后的轮辋残余变形量示意图,见图5 所示。

图5 轮辋网格划分与轮辋变形示意图

⑧读取最大主应力

3.3 CAE 分析的结果

根据ABAQUS 分析软件的可以读取最大主应力时对应的轮辋残余变形量,从而绘制载荷与残余变形量的曲线图,如图6所示。

图6 载荷与残余变形量的曲线图

结合图6 和表3 的数据可以得出:方案二即SPFH590 t3.3 的方案最优,该方案的残余变形量最小,同时该方案的轮辋重量增加较小、成本较优、样件开发周期也最短。因此,本次使用方案二作为钢轮辋的优化方案。

表3 不同优化方案的改善情况及附加影响

4 结束语

本文针对某车型钢轮摆锤冲击试验时的轮缘变形量过大、不满足试验标准的情况,将CAE 分析应用于钢轮结构抗冲击性优化设计。由于优化设计的方案中充分考虑了材料特性、加工性能以及改动成本、样件开发周期等因素,虽未进行试验验证,但本文所应用的有限元分析模型已经动态试验验证,因此优化结果具有很高的可信度和应用价值。同时,通过本文的研究发现,提升轮辋材料、加厚轮辋Rim 板厚,可以有效提高轮辋的耐冲击性能,从而提高汽车的行驶安全性。

另外,运用有限元分析软件对轮辋进行分析,能预先知道其应力分布、疲劳寿命、受到冲击挤压时抵抗损坏的能力等情况,对于新型轮辋的设计以及原有轮辋的优化都有着巨大的优势,它将极大的缩短轮辋设计以及制作的成本和周期。