无镀镍铜铝低温钎焊工艺研究

2018-02-22刘新宽王子延曹蒙云

曹 凯,刘 平,刘新宽,王子延,张 卓,曹蒙云

(1. 上海理工大学 材料科学与工程学院,上海 200093;2. 坤同勃志智能科技(上海)有限公司,上海 201207)

由于质量轻,高热容量和高瞬间吸热能力,铜铝结合散热器的使用已经成为大功率电子/电力器件(例如IGBE,计算机CPU和大功率LED)散热器的发展趋势[1-2]。在众多的散热器件中,热管技术是目前较为先进的技术,它具有体积小、散热效果好的特点,已经应用到了工业中的各个领域,特别是在电子工业领域,热管已成为功率器件散热的有效手段[3-6]。市面上,常温热管的工作温度不得超过250 ℃,否则会造成热管损坏。

在铜铝直接钎焊工艺中,铜铝接头处会形成CuAl2−Al共晶相,影响接头的综合性能[7-10]。同时,因为焊接件使用了钎剂,反应结束后残存的钎剂会导致钎缝严重腐蚀,因此铜铝异种金属直接钎焊困难较大。现有的工艺是在铝表面电镀一层金属镍,然后与铜进行钎焊。杜隆纯等[11]在铝表面电镀一层镍薄膜,镀层金属与钎料反应,从而消除铜铝直接钎焊的不利影响。在这种工艺下,铜不与铝直接钎焊,因此可以使用腐蚀性小或无腐蚀性的钎剂,从而提高铜铝钎焊接头的强度和耐腐蚀性,并且镍能有效阻止铝原子的扩散,从而避免CuAl2−Al共晶相的生成[12-14],但存在成本高、工艺复杂和污染环境等缺点[15-16]。

本研究目的在于开发出不镀镍的低温钎焊铜铝工艺,选用4种钎料,采用不同的工艺对铜铝板进行钎焊研究,重点研究钎焊后铜铝复合材料的剪切强度及界面形貌,为实现铝翅片和铜热管的钎焊连接提供试验依据。

1 试验方法

1.1 试验材料

试验选取6061铝合金和T2纯铜板进行感应加热焊接,铜板和铝板长度为30 mm,宽度为30 mm,厚度分别为5和2 mm,其主要成分如表1所示。

表1 6061铝合金和T2纯铜的化学成分(质量分数,%)Tab.1 Chemical compositions of 6061 aluminum alloy and T2 pure copper (mass fraction,%)

试验所用钎料为威欧丁公司生产的M51,Q303,303和53钎料以及常用于镀镍工艺的Sn60焊锡,其中Q303和303钎料为自带钎剂的药芯钎料,具体介绍见表2。

表2 钎料简介Tab.2 Introduction of solders

1.2 预处理

铝和氧的强亲和力导致了铝的表面一直存在一层氧化膜,所以必须在试验之前对铝板进行严格的预处理。在焊接前,使用砂纸对铜板和铝板进行打磨,这样可以将表面的油、氧化物层和水去除,使得铜板和铝板表面接触良好。然后用无水乙醇清洁铜板接触面,用铝清洁剂清洁铝板接触面,并且对其进行干燥处理,使焊接面的杂质降至最低。

1.3 钎焊工艺

因为铜热管的工作温度不能超过250 ℃,所以铜板一侧焊接温度不能超过250 ℃,为了满足这一温度条件,选用3种钎焊工艺。工艺1,直接使用M51低温钎料搭配钎剂进行焊接;工艺2,先使用Q303或303高温药芯钎料在铝板上形成镀层,再将铜板和铝板进行钎焊连接;工艺3,在铝板表面用刮擦钎焊法搭配M51或53钎料先进行镀层处理,再将铜板和铝板进行钎焊连接。本文中的工艺2和工艺3统称为分层钎焊法,具体工艺如下所示:

(1)通过高频感应加热在铝板上钎焊1层铝用钎料,焊接温度为400~450 ℃,钎料被加热熔化铺覆在铝表面形成镀层,在热状态下使用机械刮板去除残留物并控制镀层厚度;

(2)将焊锡放置于镀层表面,在镀层表面形成1层焊锡层(使用M51钎料刮擦钎焊在200 ℃左右,其余在350 ℃左右),然后空冷至室温;

(3)在铜板表面钎焊 1 层焊锡 (180~200 ℃),然后空冷至室温;

(4)将镀有镀层的铜板和铝板进行焊接(180~200 ℃)。

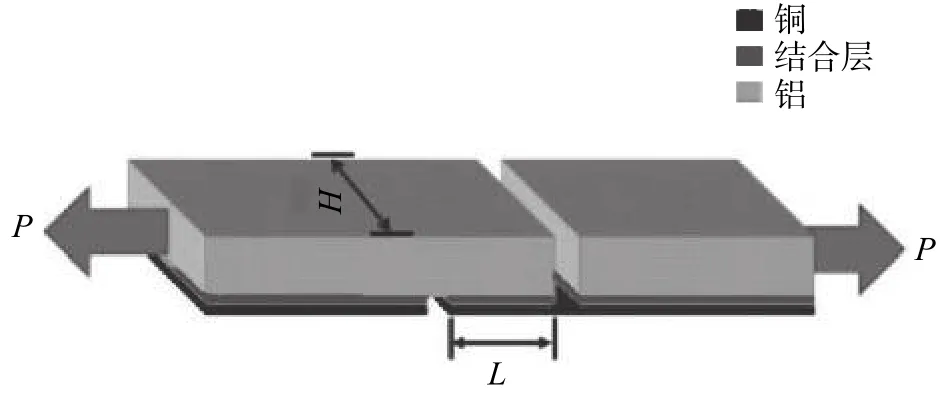

图1 分层钎焊示意图Fig.1 Schematic drawing of layered brazing

1.4 分析测试方法

使用XPL−15偏光显微镜来观察铜铝焊接界面的形貌,在ZWICK−Z050电子万能试验机上测试焊接界面的结合强度。

2 试验结果分析

2.1 力学性能测试

为了检验铜铝钎焊件的焊接质量,将钎焊试样在室温下进行剪切试验,拉伸速率为l mm/min。图2为测试界面结合强度示意图。

界面强度计算公式:

式中:τ为界面结合强度;P为拉伸过程中最大力;H为试样剪切面的宽度;L为试样剪切面的长度。

图2 拉伸试样示意图Fig.2 Schematic drawing of tensile sample

结果显示,直接使用M51钎料与搭配的钎剂进行铜铝钎焊和先在铝板上镀M51钎料后再进行焊接的试样的剪切强度几乎为零,说明只使用M51低温钎料很难大面积焊接铜铝。

分层钎焊的剪切试验测试结果如图3所示。从图3中的4个数据可以看出,使用4种钎料进行分层钎焊的试样剪切强度相差不大,使用主流的镀镍方法低温钎焊的铜铝件剪切强度约为20 MPa。因此,最低17.5 MPa,最高26 MPa的焊点剪切强度完全可以满足行业要求。

图3 4种钎料分层钎焊的剪切强度Fig.3 Shear strength of four solders after layered brazing

2.2 单一低温钎料钎焊效果

为了进一步分析铜铝焊接件是否有高质量的结合,使用偏光显微镜进行界面形貌观察。

M51钎料配套使用的钎剂为有机铝钎剂,这种钎剂由几种氟硼酸盐组成,溶剂为有机物三乙醇胺。这种类型的钎剂主要通过产生的有机氟硼化物除掉铝表面的氧化膜,同时重金属氟硼化物沉淀析出的金属能够让钎料在铝板上的铺展性得到改善。有机铝钎剂在180~275 ℃可以有效地破坏氧化铝膜,但是存在活性差的问题,若加热温度高于275 ℃,钎剂所含的有机物会碳化,直至彻底失去活性。这类钎剂在其作用期间会产生大量的气体,呈现沸腾状态,这会导致大面积焊接时出现很多气孔,使焊件得不到致密的钎缝。

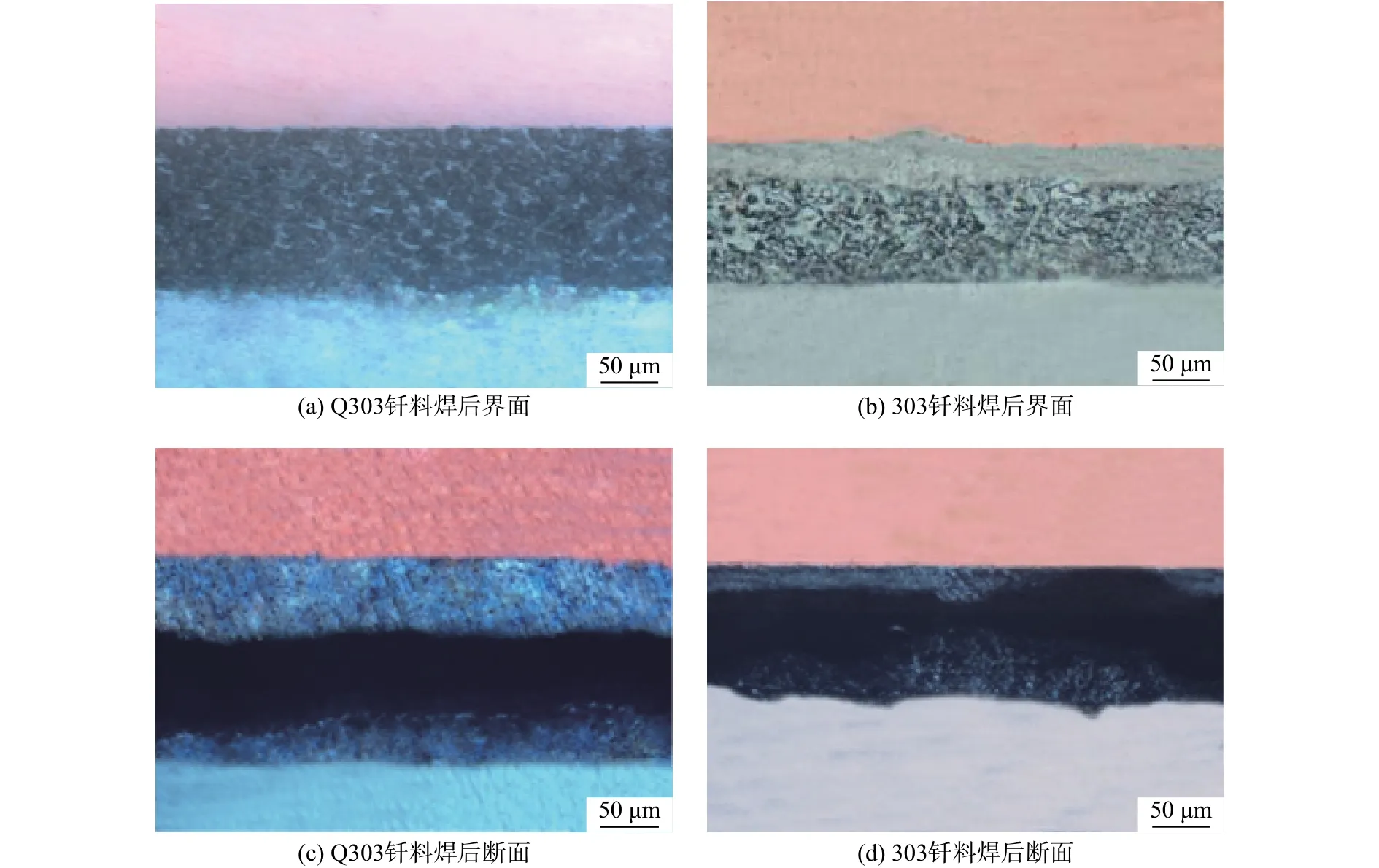

图4为使用M51钎料与搭配的钎剂焊接的铜铝试样的界面形貌。从图4中可以看出,钎料和铜基体结合较好,但是无论是哪种钎焊方法,钎料与铝基体之间都存在一条明显的连续黑缝,即存在明显的裂纹。这说明钎料与铝的结合很差,铜板和铝板没有形成有效连接。出现这种情况是因为搭配使用的钎剂为铝用软钎剂,这种钎剂虽然使用温度低,但是本身的成分导致了钎料与铝的结合差,因此使用M51钎料与搭配的钎剂很难保证大面积钎焊铜铝的焊接质量。

2.3 高温药芯钎料分层钎焊效果

Q303和303为内部包裹有粉末状钎剂的药芯钎料,钎剂主要成分为氟化物,几乎不溶于水,解决了氯化物钎剂容易吸潮的问题,几乎无腐蚀性。氟化物钎剂的破膜原理为:先溶解铝表面上的难熔氧化物,然后钎料在钎剂的作用下通过毛细作用自由地穿透进入结合表面和基体进行冶金结合。镀层后未反应完全的钎剂以糊膜的形式存在于部件表面,其厚度约为1~2 μm。钎剂残留层附着力很强,不吸湿,不腐蚀,不溶于水性溶剂,固态时很难去除,而且这一层残留层会阻止Sn60的润湿,因此,需要在高温钎料为液态时去除这一层糊膜,使得Sn60能够成功地在镀层表面润湿。试验发现,焊锡在350 ℃能很好地润湿高温钎料,所以需要在高温时于镀层表面焊一层焊锡,然后将铜铝之间的焊接转变为焊锡和焊锡之间的结合,这样就能够满足温度的要求。

图4 使用M51与搭配的钎剂形成的焊接界面形貌Fig.4 Morphology of the welding interface by using M51 and its matching flux

图5 高温药芯钎料分层钎焊的界面形貌Fig.5 Morphology of the welding interface by using high temperature flux-cored layered brazing

图5 为高温药芯钎料分层钎焊的界面形貌图。从图 5(a)和图 5(b)中可以看出,焊接区域没有明显的黑色缝隙、孔洞或夹杂物等焊接缺陷,钎缝处连接紧密,这说明钎缝界面处已经形成了良好的冶金结合,所形成的焊点具有很好的热传导性能。图5(c)和图5(d)为铜铝焊接件沿着结合界面拉开后的断口截面图,可以看出高温铝钎料与铝基体、焊锡和铜板之间都没有明显的微裂纹。表明,当受到外力时,断裂主要发生在中间焊缝处,断裂的铜侧和铝侧都留下一部分钎料。所以,无论是镀层温度较低的Q303钎料,还是镀层温度较高的303钎料,都可以通过分层钎焊在低温下实现铜铝的有效连接。

2.4 物理破膜分层钎焊效果

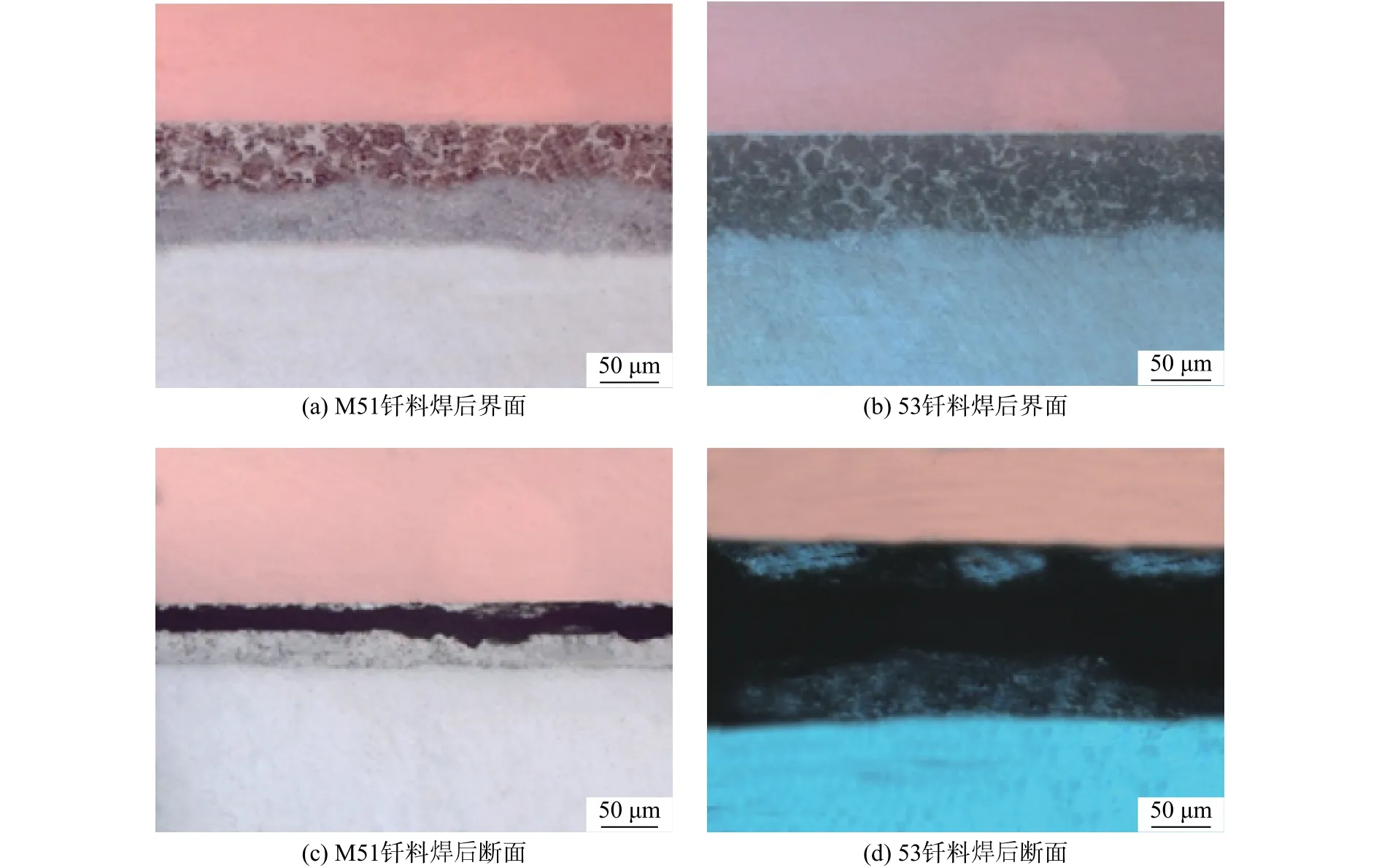

与常用的使用钎剂破坏铝氧化膜的化学方法不同,本文试验了物理破膜的方法,即使用不锈钢刷子搭配M51钎料在铝基体表面刷拭熔融的钎料层,至母材毛细,其表现出很好的润湿性。具体工艺为:先在铝表面刷上一层薄薄的钎料形成镀层,再在镀层表面钎焊一层焊锡,然后把铜铝之间的焊接转变为焊锡和焊锡之间的结合,从而满足温度要求。

图6为使用不锈钢刷子搭配钎料进行分层钎焊的试样的界面形貌。从图6(a)和图6(b)中可以看出,使用不锈钢刷子破坏铝氧化膜进行铜铝低温分层钎焊可以得到连续、致密的焊缝,没有观察到明显的气孔、裂纹等焊接缺陷。图6(c)和图6(d)为铜铝焊接件沿着结合界面拉开后的断口截面,铜侧和铝侧都有连续的钎料存在,说明通过物理破膜的方式进行铜铝焊接,可以让钎料和铝基体紧密结合,断裂发生在钎料区域。物理破膜分层钎焊法既能够搭配低温钎料,又能够搭配高温钎料,获得的焊件强度满足行业要求。

分层钎焊法解决了由于铝表面有一层氧化膜导致铜铝焊接难的问题,无论是化学破膜,还是物理破膜,都可以有效地去除铝表面的氧化膜,从而实现铜铝在低温下的钎焊。

图6 物理破膜分层钎焊的界面形貌Fig.6 Morphology of the welding interface by using physical broken-film layered brazing

3 结 论

(1)只使用M51钎料与搭配的钎剂很难保证大面积钎焊铜铝的焊接质量。

(2)使用分层钎焊工艺制得的铜铝焊接件的剪切强度最高可达26 MPa,完全可以满足行业对铜铝散热器的强度要求,微观界面没有明显的焊接缺陷,形成的焊点具有良好的导热性能。

(3)使用分层钎焊工艺制得的铜铝焊接件沿界面拉开后断裂在钎料之间,分层钎焊解决了铜铝低温焊接。

(4)使用刮擦钎焊法,既能够搭配低温钎料,又能够搭配高温钎料,焊件的剪切强度完全能达到行业要求。