轮辋结构对制动盘散热性能的影响分析

2022-09-16翟辉辉李慧云周海超

翟辉辉,李慧云,周海超*

(1.镇江高等专科学校 电气与交通学院,江苏 镇江 212028;2.江苏大学 汽车与交通工程学院,江苏 镇江 212013)

汽车制动器是汽车安全行驶必不可少的重要组成部件。制动器在车辆制动过程中产生大量的内能,宏观上则表现为刹车盘的整体温度在短时间内迅速提高,同时受气流的影响,这种温度分布可能并不是均匀的。同时过高的温度可能会导致制动器产生热衰减,这种温度的改变有极大可能破坏制动器,从而导致制动失效的情况发生。

目前国内外的研究大多针对制动盘结构对于制动盘散热的影响,同时也有学者开始关注车轮附近气流对于制动盘散热的作用。ZHAO等分析了车轮附近的流场对制动盘表面的气流有很大的影响。JIAN等通过仿真模拟,证明了车轮附近空气流场对于制动盘的散热性能有着重要而不可忽视的作用。杨志刚等发现提高流经制动盘的空气流量能大幅度提高制动盘的散热能力。另外在国内外学者研究下可知轮辐结构对于制动盘散热能力有着重要作用。但目前就不同轮辋结构对于制动器散热影响的研究鲜有报道,因此,开展关于汽车轮辋结构对于制动盘散热影响的研究是必要的。

1 轮胎的几何建模及网格划分

1.1 轮胎的几何建模

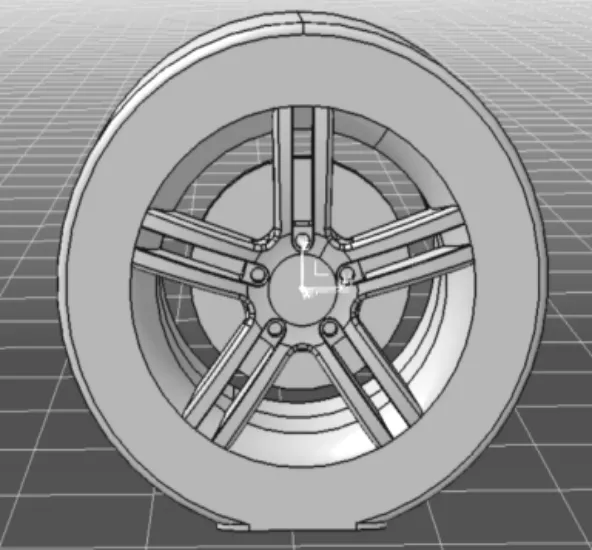

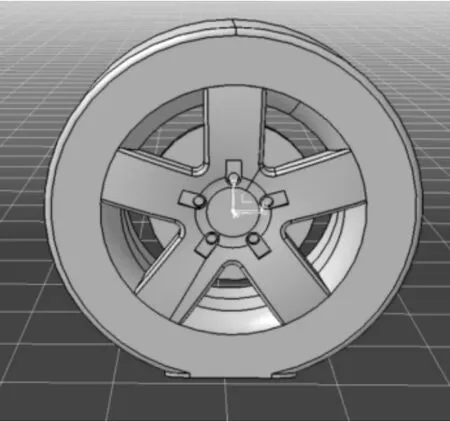

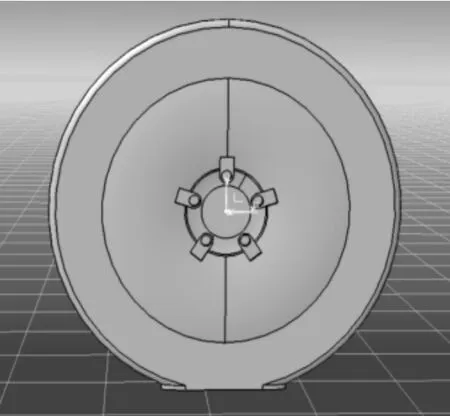

为充分研究在制动过程之中制动盘散热和轮辐之间的散热联系,选定了三种轮辐,其主要是由轮辋的开口幅度区分。并且在轮辋结构上选择了较为圆润的模型,仿真模型半径为150 mm,宽度为87 mm。以轮胎中心为坐标原点,垂直于地面向上为轴,平行于地面垂直于制动盘向外为轴,平行于地面与汽车行驶方向相反为轴。模型图如图1—图3所示。

1.2 网格划分与边界条件

1.2.1 网格划分

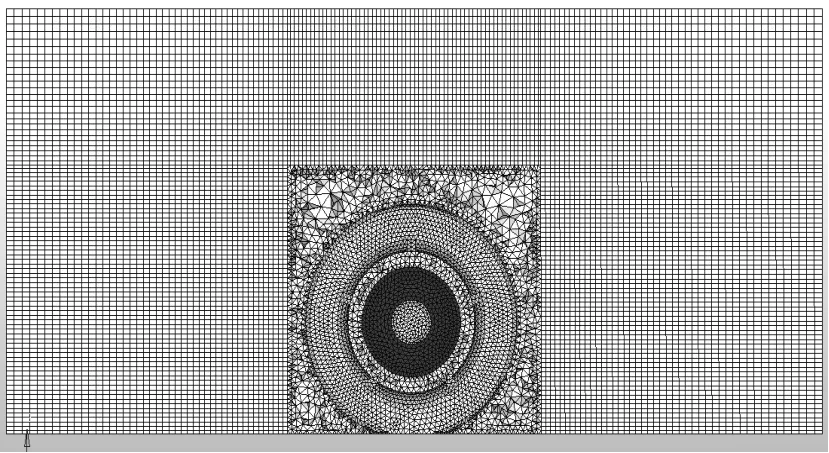

在理想情况之下,忽略轮胎胎面和地面接触造成的弹性形变。轮胎与地面之间存在一个超小的锐角,在进行网格划分的时候,这个小锐角会导致网格质量的大幅度降低。为了得到一个相对准确的仿真结果,在胎体与地面接触的地方建立一个2 mm的突起面。让突起面直接与地面接触,这使得接触角度变成直角。

图4为包括车轮在内的流场计算域,图5为车轮表面网格信息,图6为计算域体网格信息。本次仿真实验共计设置了1 091 555个节点数和1 776 836个网格。

1.2.2 边界条件

本次仿真实验基于压力基的稳态计算,为进一步提高仿真精度,本仿真实验考虑重力对仿真结果的影响,同时设置重力加速度为9.8 m/s。

本次仿真主要针对在普通条件和正常行驶的工况下车辆采取制动措施。考虑到现实中的车辆制动情况,本次仿真实验将计算域的入口速度设置为20 m/s。为准确捕获流动信息,设置了湍流强度为5%,入口温度为300 K。由于车轮的旋转特性,车轮采用多重参考系(MRF)方法设置为旋转壁面边界条件,旋转速度为80 rad/s。在完成了制动盘的固体域设置之后,设置制动盘每秒产热能力为486 W,设置每单位体积产热功率为15×10W。设置压力出口条件,出口温度为300 K。

2 制动盘流场的计算控制方程

质量守恒方程也被叫做连续方程,是在一个流体系统中固定时间内质量的增加,等于同一时间里进入该系统的净质量。表达式为

式中,为时间;为流体密度;同时、、的三个方向上速度矢量的分量则分别是、、。

动量守恒方程,这个方程可以从牛顿第二定律推导后得到:=,表示流体系统当中的动量对时间的导数,也等于作用于这个系统所有的外力之和。当然在不同的方向上也可以成立,如、、的三个方向上的动量守恒方程。

式中,为流体的密度;为压力;为速度;为时间。三个空间坐标分别是、、,动力粘度是;动量守恒方程中的广义源项分别是、、所代表。

3 温度场计算结果分析

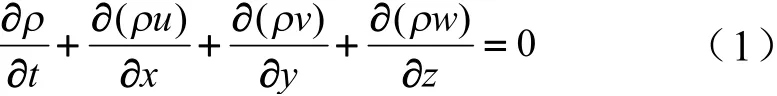

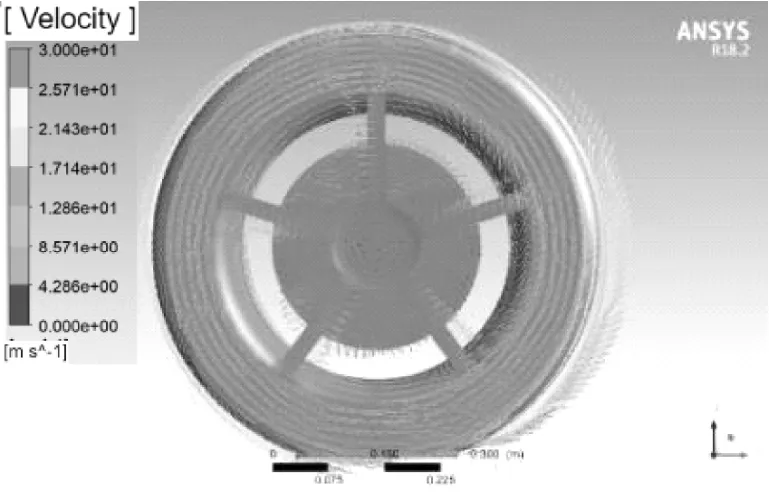

通过分析图7—图9可知,窄辐轮辋结构中高温区域最小,宽幅轮辋结构次之,封闭式轮辋结构高温区域最大。因此我们初步认为开口面积更大的轮辋结构具有更好的散热性能。但是我们也能看出窄幅轮辋结构中制动盘低温区域最大,而封闭轮辋结构和宽幅轮辋结构低温区域大小相近,甚至封闭式轮辋结构低温区域面积要大于宽幅轮辋结构。同时制动盘高温侧轮辋温度随轮辐面积增大而减小,产生这种差异性的原因主要是窄轮辋更大的空间体积加速了气流通过,从而加剧热量扩散。

图10给出了三种不同轮辐下制动盘的温度特征,通过这一组穿过制动盘表面最高温度的线来看可以很好地反应出制动盘的温度分布特性。以轮胎圆心为坐标原点,不难看出在轴上接近−0.03的地方是制动盘的产热高区。在高精度显示下,封闭的轮辐结构制动盘最高温度表现为609 ℃,宽轮辐制动盘表现为604 ℃,而窄轮辐制动盘的最高温度表现为598 ℃。虽然在0.07以后区域开口轮辋结构温度有上升趋势,但远低于中心区域高温。

同时在三组轮辐结构中,在制动盘中心区域普遍存在一个高温区域,这主要是由于在轮辋内腔的气流在该区域形成了一个涡流中心,气流运动速度显著降低,致使该区域热量难以扩散交换。

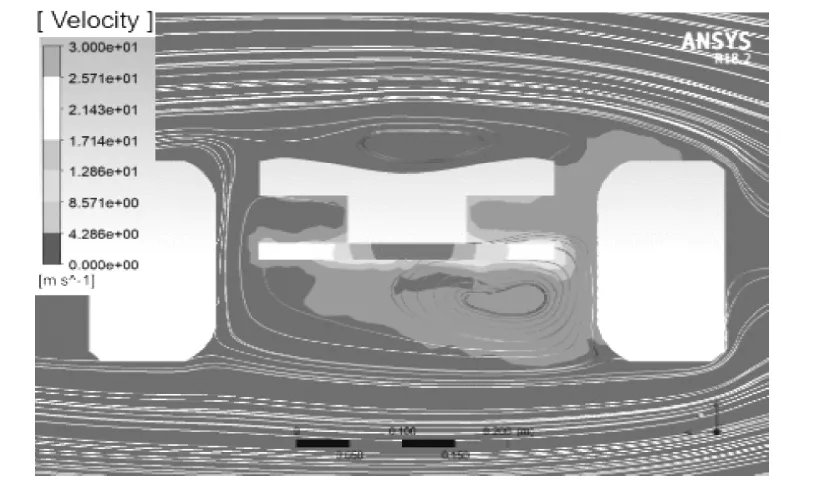

通过图11—图13可知,在通过制动盘中心的水平截面上,在制动盘中心区域普遍存在一个高温区域,但是窄幅轮辋高温区域宽度最小,宽幅轮辋次之,封闭式轮辋高温区域最大,主要是由于在轮辋内腔的气流在该区域形成了一个涡流中心,气流运动速度显著降低,致使该区域热量难以扩散交换。在窄轮辋结构中,制动盘附近气流向轮胎两侧扩散顺畅,使轮胎两侧热量扩散的很快,除了背风处外,制动盘周围空气温度都很低。封闭式轮辋结构中,制动盘附近气流的热量只能向一侧扩散,且很明显在轮辋内腔有一个涡流。与之相比,宽幅轮辋结构内腔和轮辐外各存在一个涡流,致使本应积聚热量的位置的气体得到更好的流动,提高了散热性能。由此可见气流的双向流动对于轮辋内腔散热具有重要意义。

4 流场结果分析

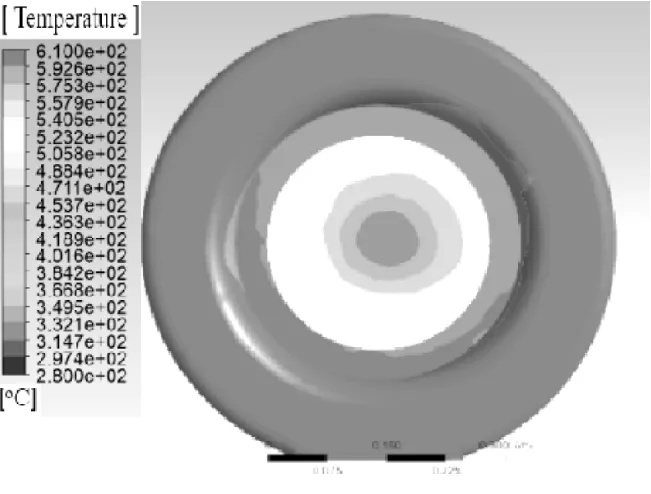

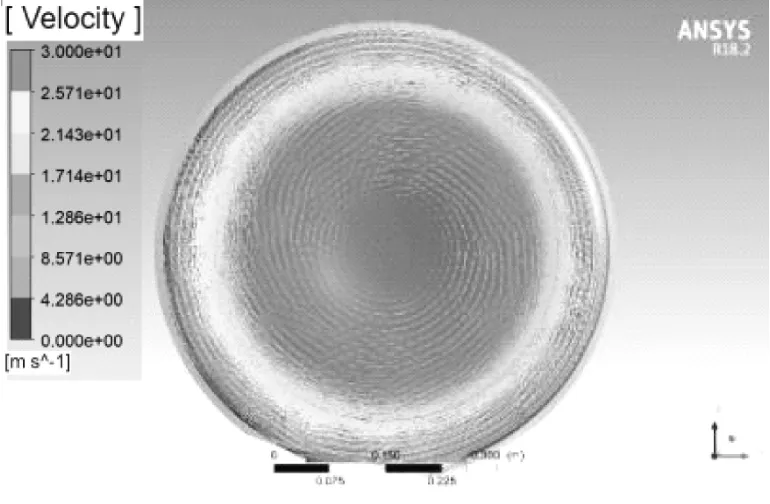

由图14—图16可知,宽幅轮辋和封闭式轮辋结构的轮胎和轮辋交界处均存在较多的空气流动,而窄幅轮辋结构因轮辐过小表现不明显。不同之处在于,宽幅轮辋结构气流沿着轮辐表面流入轮辋内部;而封闭式轮辋胎体与轮辋接触处气流较多,向中心处逐渐降低。这主要是因为封闭轮辋内部气流很难向外界流通,反映于在内部流速快且流量密的现象。

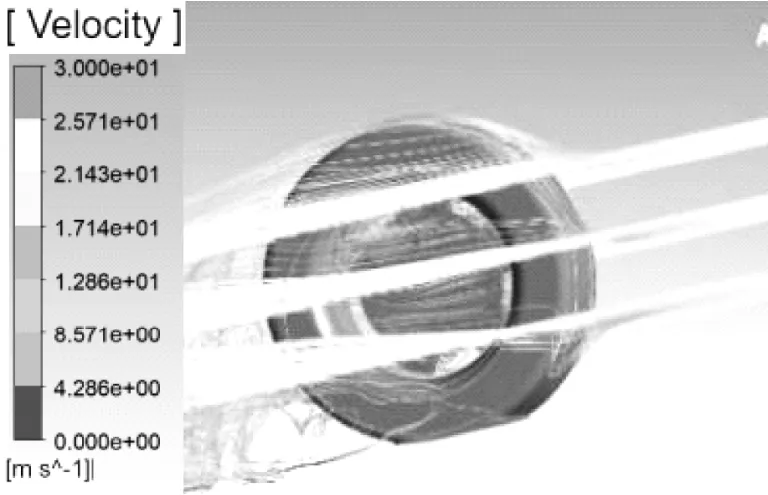

综合图17—图19可知,在这个三水平面流场流线图在整体的外流场上非常相近,较为不同的是封闭轮辋在胎体与地面接触后方气流数量更多,而且气流的面积明显大于另外二者,同时封闭轮辋外部气流也表现出更加的不稳定。而窄轮辋和宽轮辋在制动盘区域则有显著的气流绕流现象,这就会增加气流对热量的耗散,从而降低制动盘温度。

5 结论

本文针对三种不同的轮辋结构对制动盘散热的影响进行了仿真模拟。结果表明,轮辋的开口程度在很大因素上影响了制动盘的散热能力,轮辋开口面积的大小和制动盘的散热效率成正相关。窄轮辋具有更大的开口面积,使轮辋内部气流更易加速流动,且易于向轮辋外部流动,增强热量交换,从而降低制动盘温度;而封闭式轮辋容易限制气流外部流动,而着重倾向于在轮辋内部流动,不易形成热量交换,从而对制动盘散热不利。