高品质矿山机械回转轴承用钢A1045B的开发实践

2018-02-20李占阳

李占阳

(1.江苏苏钢集团苏州苏信特钢有限公司, 江苏 苏州 215153;2.北满特殊钢有限公司, 江苏 苏州 215151)

引 言

回转轴承部件是矿山机械重要的核心元部件之一,承载着整个操纵机构的运转;该部件必须要有良好的强韧性。目前,国外用户使用的矿山机械回转轴承为A1045B钢,其主要化学成分相当于国内普通的45#钢,但45#钢却无法满足国外用户的技术要求。

客户对此轴承部件的技术要求较高,材料经锻造后弯成60°,再做调质处理,多件连接在一起进行精加工,制作成直径达到10 m左右的轴承。此部件生产试制非常困难,因此,必须设计合理的生产工艺保证生产试制顺利进行。

1 主要技术要求

1.1 材料牌号

A1045B钢的化学成分(熔炼分析)应符合表1的规定。

1.2 冶炼方式

采用电弧炉/转炉+真空精炼+电渣重熔的工艺进行生产试制。

1.3 锻件规格

1.4 力学性能要求

试样取自整体调质处理后的锻件,取样(纵向及横向性能)位置距表面不少于20 mm。力学性能检验结果应满足表2所规定的要求。

1.5 非金属夹杂物要求

A类≤1.0级,B类≤1.0级,C类≤0.5级,D类≤1.0级,Ds≤1.0级。

1.6 探伤要求

需要在材料整个长度和圆周上进行100%超声波探伤检验;允许单点缺陷≤Φ2 mm,不允许有连续缺陷。

2 试制开发工艺

2.1 工艺流程

电弧炉冶炼+LF炉精炼+VD炉真空精炼→浇注电极坯料→罩冷→电渣重熔→电渣锭热送→钢锭加热→锻造→退火→粗加工→探伤→调质处理→检验→入库。

2.2 冶炼工艺

依据客户要求,先按普通45#钢试制生产,锻件整体调质后其力学性能无法满足要求。随后,在冶炼过程中添加提高淬透性的元素Cr,Ni,Mo,其中w(Cr)按0.22%~0.27%、w(Ni)按0.28%~0.33%、w(Mo)按0.07%~0.09%控制,以期获得满足客户要求的产品,并且降低钢中的S,P有害元素含量;采用特殊冶炼方法——电渣重熔工艺,使钢水成分更均匀以减少偏析,并且可进一步降低钢中S元素含量和非金属夹杂物级别,可得到高纯净度、高致密的目标产品。

2.3 锻造工艺

为获得良好的综合力学性能,锻造采用先镦粗后拔长工艺,使其横、纵方向的变形均匀。钢锭镦粗比≥1.5,总锻压比≥6。锻造加热温度约为1200 ℃,终锻温度约为750 ℃。对钢锭头部缩孔端采用满砧压下拔长的锻造方式,端部成鼓形以利于切除缩孔。

2.4 锻件调质

锻后热处理工艺:加热至880 ℃,保温4 h,正火;加热至870 ℃,保温4 h,水淬;加热至 560 ℃,保温12 h,回火。

锻件产品粗加工后及调质过程,如图1,2,3所示。

图2 锻件调质1

图3 锻件调质2

3 试制结果

3.1 冶炼化学成分

首次生产试制电弧炉冶炼4炉钢,电渣重熔16支钢锭,化学成分检测均满足设计要求,并且成分相对稳定,具体如表3所示。

模型中的混凝土采用三维实体单元,这种单元比其它高次等单元的计算精度要低一些,但可以满足计算要求,可以通过缩减大量的自由度,来提高计算的速度,减少计算的时间和成本,还能达到计算的精度要求[2-5]。模型的钢管单元采用壳单元,这样不仅能使计算精度达到要求,而且更加有利于快速收敛。本文钢管混凝土柱结构的壁厚小于该结构整体长度的1/10,可以使用壳单元进行模拟。

表3 A1045B钢的化学成分实测/%

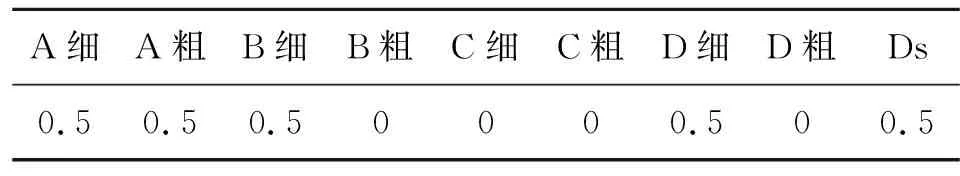

3.2 非金属夹杂物

钢锭锻造成方坯后取样,采用GB/T10561-2005 标准对非金属夹杂物进行检验评级,具体结果如表4所示。

表4 A1045B钢的非金属夹杂物(级)

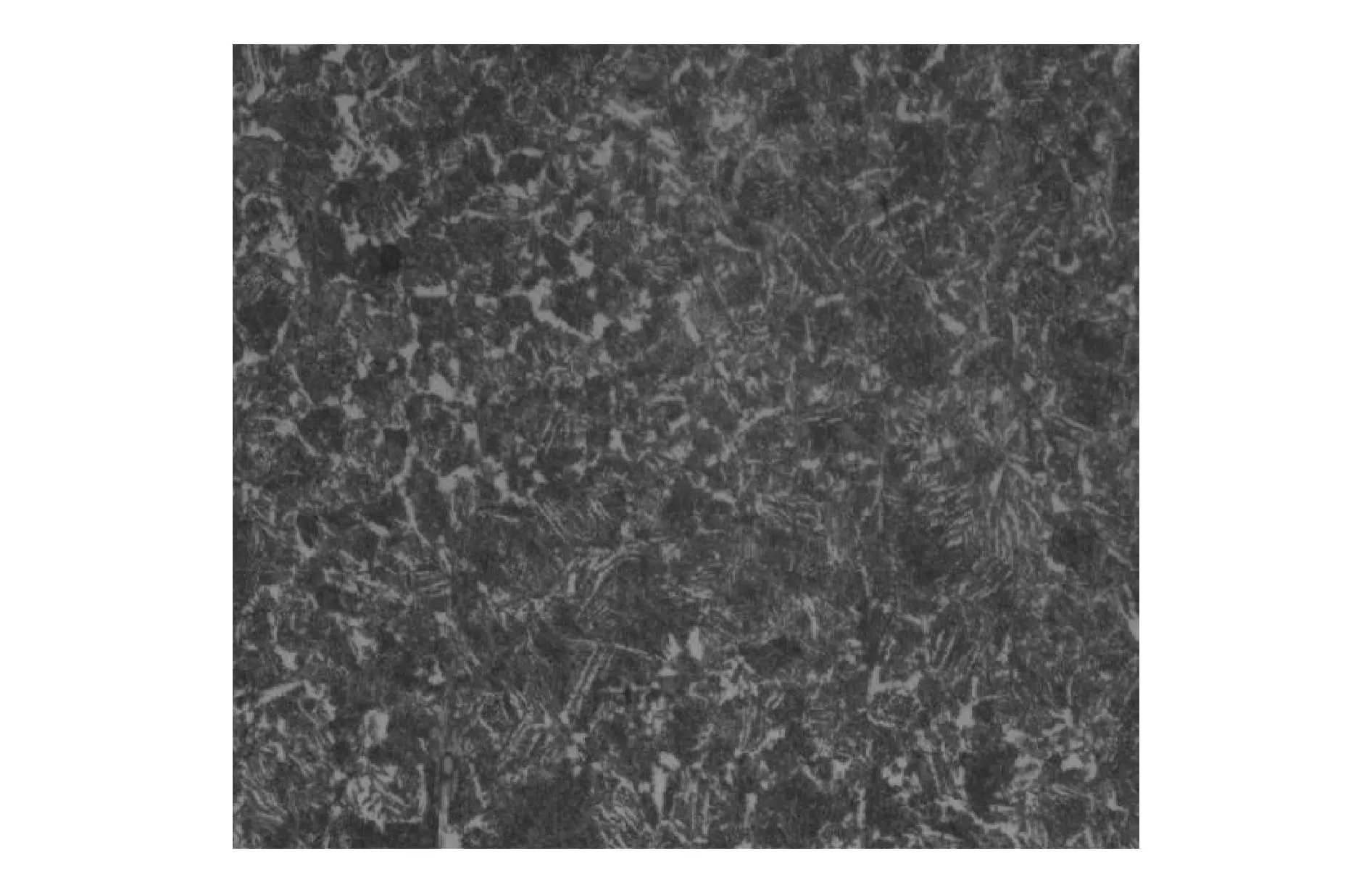

3.3 显微组织

试样从边缘到距边缘120 mm范围内不同部位的显微组织,如图4~9所示(500X)。边缘主要为回火索氏体+少量铁素体组织,距边缘20~60 mm处出现贝氏体组织,并且珠光体和铁素体含量逐渐增多,索氏体逐渐减少;距边缘100~120 mm处主要组织为珠光体+铁素体+少量贝氏体。

图4 边缘显微组织

图5距边缘20 mm显微组织

3.4 力学性能

锻件整体调质处理后,在距表面20 mm处取纵向及横向试样检测,检测标准采用GB/T228-2002、GB/T229-2007,结果如表5所示。

图6 距边缘40 mm显微组织

图7 距边缘60 mm显微组织

图8 距边缘100 mm显微组织

图9 距边缘120 mm显微组织

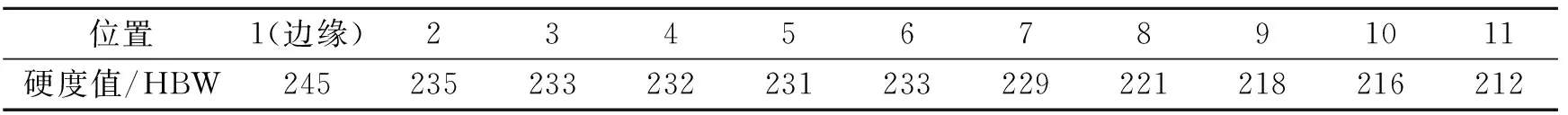

为了更好地评估调质处理后A1045B钢锻件方坯截面硬度的均匀性,特进行截面布氏硬度测试。在调质锻件上进行了取样, 制取了从边缘到宽度方向上120 mm长的硬度样,如图10所示。每间隔10 mm进行硬度测试,结果如表6所示,均符合技术要求。

3.5 探伤检测

所有锻件方坯经超声波探伤检测全部满足客户标准要求。

表5 A1045B钢调质后力学性能

图10 硬度试样(由下往上编号为1~11)

表6 不同位置锻件布氏硬度

4 结束语

(1)在45#钢成分基础上添加w(Cr):0.22%~0.27%;w(Ni):0.28%~0.33%;w(Mo):0.07%~0.09%进行微合金化,并优化锻造工艺和热处理工艺(880 ℃正火,870 ℃水淬,560 ℃回火),获得了满足客户要求的目标产品。

(2)采用电渣重熔的特殊冶炼工艺,使钢水纯净,产品非金属夹杂物水平控制较好(均低于0.5级),充分保证了目标产品超声波探伤结果完全满足相关要求。

(3)调质后锻件边缘至20 mm处显微组织主要为回火索氏体+铁素体,从距边缘40 mm到120 mm范围内,主要为铁素体+珠光体+贝氏体组织;且随着距离的增加,块状铁素体+珠光体组织含量逐渐增加。