某20辊轧机二中间辊碎裂原因分析

2018-02-20王永,王辉

王 永, 王 辉

(宝钢轧辊科技有限责任公司,江苏 常州 213019)

1 概 述

森吉米尔轧机是一种用于轧制不锈钢、硅钢、精密带材的多辊轧机,其基本结构如图1所示,轧机使用的轧辊包括工作辊2支(上、下各1支),一中间辊4支(上、下各2支),二中间辊6支(上、下各3支)和背衬轴承8支(上、下各4支),合计共20支,所以又称为20辊轧机[1]。

国内某冷轧厂的20辊轧机主要用于轧制硅钢,轧机由DMS公司设计,设计轧制速度为600~800 m/min,轧制力为450~600 t。2017年8月,1支编号为MD776的二中间辊在第二次上机使用过程中发生碎裂,本文对碎裂辊进行分析研究,探讨其碎裂原因,以采取有效的措施避免该类事故的再次发生。

图1 20辊轧机辊系图和二中间辊结构图(单位:mm)

2 试验材料与方法

本次碎裂的二中间辊材质为5H12,为热作模具钢,规格为Φ236 mm×1450 mm×1750 mm,二中间辊的制造工艺流程为:电弧炉炼钢—铸造—电渣重熔(ESR)—锻造—锻后热处理—调质—整体淬、回火至图纸硬度要求—精加工(车+磨)至成品—成品检测(硬度、探伤、尺寸等)。该产品技术要求整体淬火至硬度58~60HRC。

利用线切割切取断裂辊试样,采用XRF-1800型X射线荧光光谱仪对碎裂辊进行化学成分定量分析。采用MEF-4型金相显微镜观察显微组织,浸蚀剂为4%硝酸酒精。采用HR-150A洛氏硬度计对切取的样品由表及里进行硬度检测。

3 结果分析与讨论

3.1 碎裂辊的宏观形貌

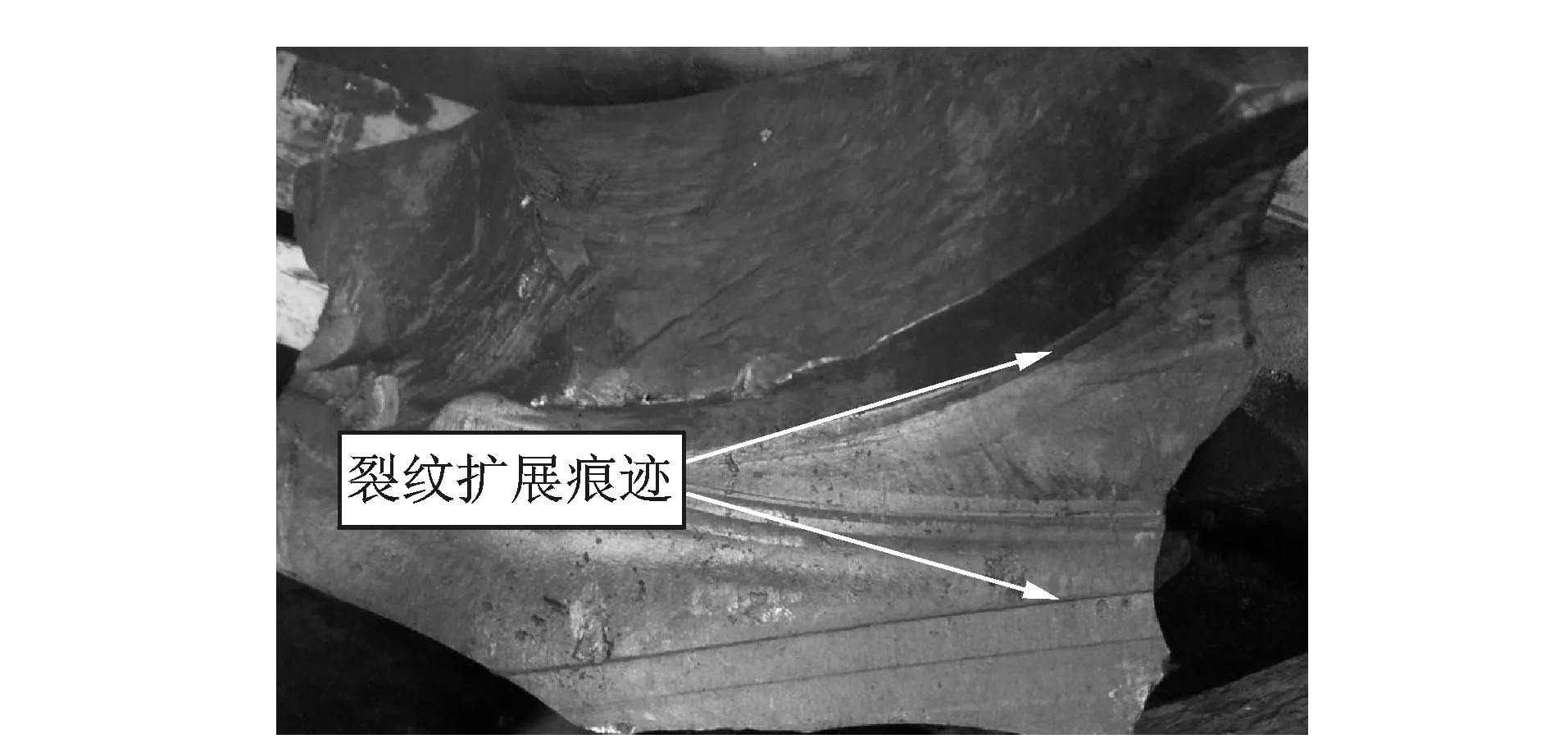

由于MD776的二中间辊已经碎裂成多块,经尝试复原但未能成功,如图2所示。图3所示为碎裂宏观形貌,可以看到碎裂面存在多条笔直的裂纹扩展痕迹,这说明碎裂前已存在大量裂纹扩展迹象[2],裂纹扩展至一定程度后,在轧制力和扭转力的共同作用下,导致最后瞬间的碎裂,形成大量碎裂片。

图2 端头碎裂形貌

图3 碎裂典型特征

3.2 碎裂辊的化学成分和硬度

采用XRF-1800型X射线荧光光谱仪对碎裂辊进行化学成分定量分析,分析结果如表1所示,从检测值和要求值的对比可以看出,碎裂辊的化学成分符合设计要求。

采用HR-150A洛氏硬度计对碎裂辊由表及里的切片进行了硬度检测,检测碎裂辊由表及里的硬度分布情况,检测结果如表2所示,结果显示:硬度符合图纸技术要求。

表1 碎裂辊化学成分

表2 碎裂辊由表及里硬度检测结果

3.3 碎裂辊的显微组织

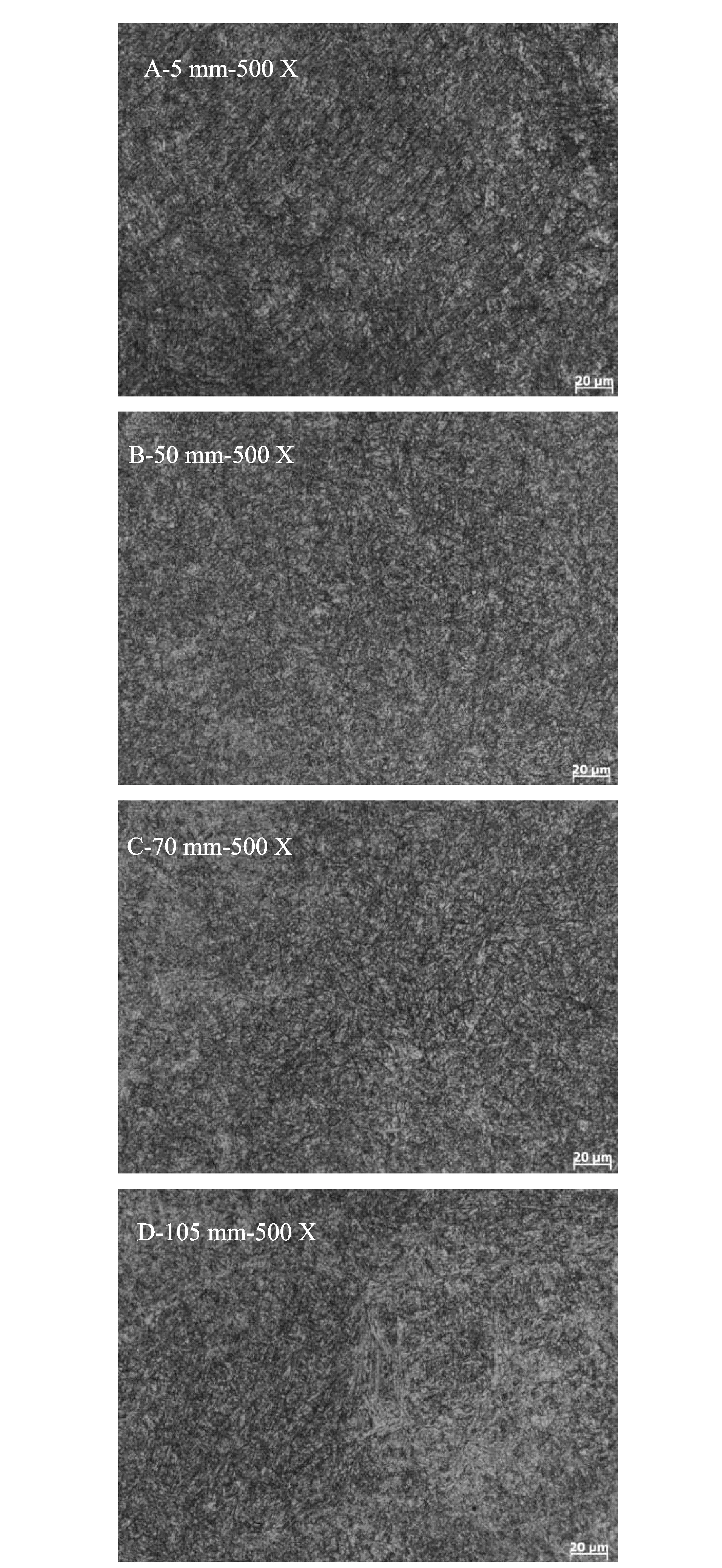

碎裂辊的材质为5H12,为热作模具钢。为分析碎裂辊的热处理组织是否存在异常,切取了由表及里的试样进行显微组织观察,切取的试样如图4所示。

图4 显微组织检测样品

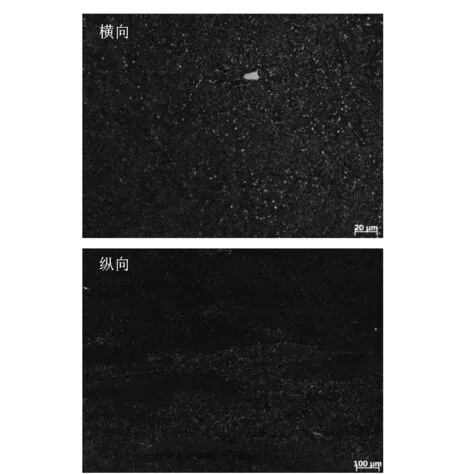

样品经磨削腐蚀后,由表及里进行组织观察,结果显示由表及里的显微组织均为回火马氏体+点、颗粒状碳化物+残余奥氏体,但表层的马氏体针较内部略粗,组织为粗针马氏体+颗粒状碳化物+残余奥氏体,如图5所示。对试样进一步做深腐蚀,观察碳化物分布,结果表明:横向试面未观察到明显网状碳化物,如图6所示。非金属夹杂物检测C类1级、B类1.5级、DS类1级,均符合辊坯技术条件要求。

图5 不同深度横向截面显微组织

图6 碳化物分布情况

图7 第一次上机前涡流检测结果

3.4 碎裂辊使用维护情况调查分析

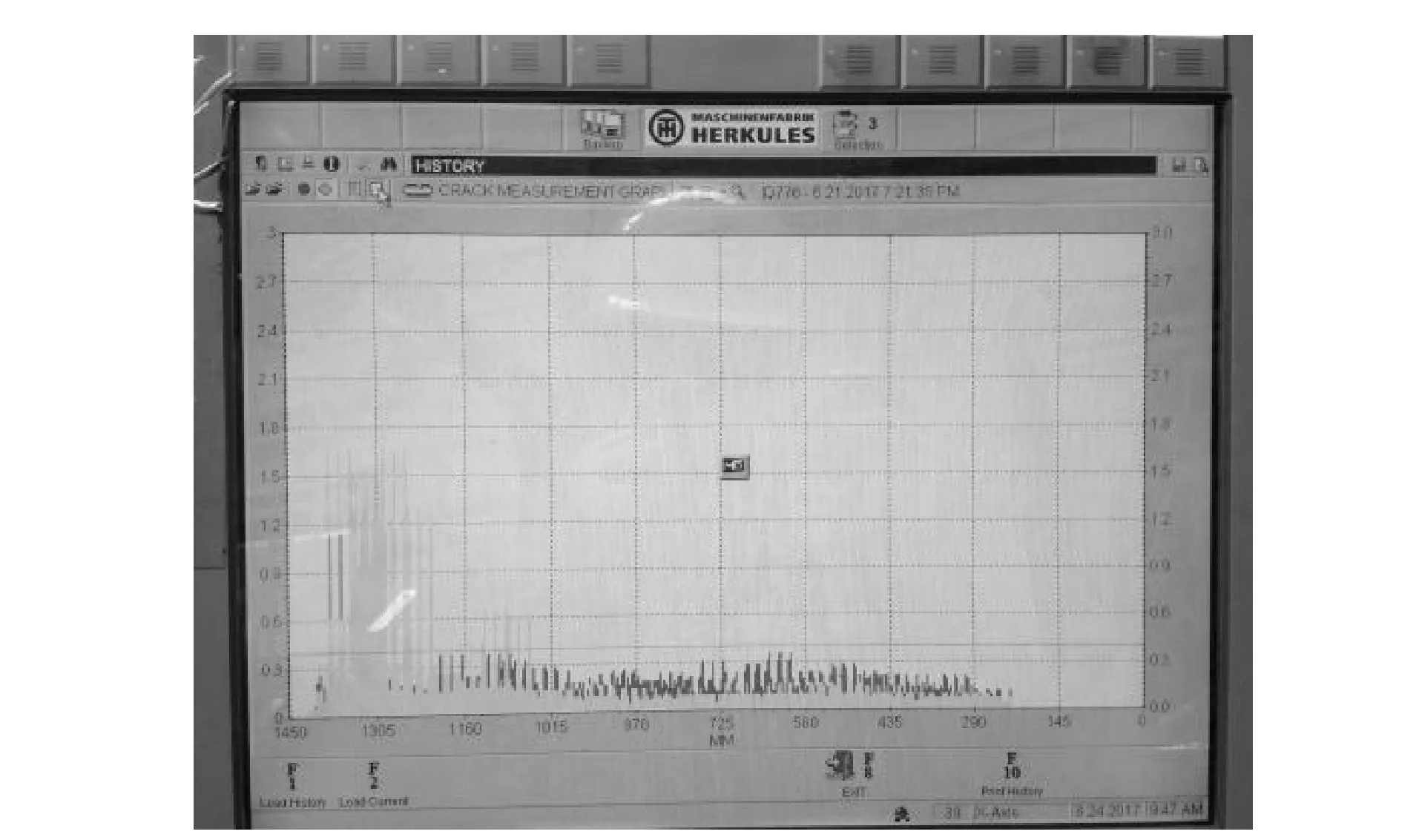

对碎裂辊的使用情况调查得知,该辊为第二次上机使用,第一次新辊上机前对其进行了涡流探伤检测,检测结果如图7所示,裂纹值为0.24,软点值为0.28,同时进行了表面超声波检测,未发现缺陷波存在。上机后使用了10天,因出现断带事故而将该辊换下重新修磨,修磨0.4 mm后目视表面无缺陷,涡流探伤检测裂纹和软点信号偏高,裂纹值为1.7,软点值为1.09,如图8所示;同时进行了表面超声波检测未发现裂纹,考虑到涡流探伤检测结果影响因素过多,表面超声波发现裂纹的灵敏度高于涡流,于是决定第二次上机使用,使用15天后发生了在线碎裂。

图8 第二次上机前涡流检测结果

3.5 碎裂辊碎裂原因分析与预防措施探讨

首先,从碎裂辊的化学成分、硬度、超声波探伤等检测结果分析,该辊均满足设计和图纸要求,未见明显的异常;其次,从该辊的显微组织分析,其由表及里的显微组织均为回火马氏体+点、颗粒状碳化物+残余奥氏体,这种显微组织是5H12材质轧辊的理想组织,但同时我们也发现,碎裂辊的表面晶粒度略大,存在粗针状马氏体组织,结合该辊整体淬火的热处理工艺分析,可能是由于表面升温快,高温保温时间较长致奥氏体晶粒长大,在后续的淬火过程中,粗大奥氏体转变成粗针马氏体;粗针马氏体的存在会降低材料的塑韧性和抗裂纹扩展能力,一旦有裂纹萌生,裂纹会迅速扩展;最后,从该支碎裂辊的使用维护调查结果看,该辊在第二次上机前涡流探伤检测裂纹和软点值明显偏高,但表面超声波探伤未发现裂纹存在,因为表面超声波发现裂纹的能力优于涡流,可以认为该辊辊面确实无裂纹存在,但需注意的是,表面超声波探伤只能发现已形成的裂纹,对于发生轧制事故后存在的热影响区却无法检测出。所谓热影响区是指轧辊在使用过程中如果发生轧制事故,轧辊会因事故而受到热冲击,热冲击如果很严重,一般会在辊面形成热裂纹,但热裂纹的形成往往伴随着表层以下热影响区的形成,这个区域因热冲击温度未达到产生裂纹的临界值,但却已经超过了轧辊制造过程中的回火温度,从而在该区域形成了二次回火现象,二次回火不会形成裂纹,但显微组织状态已经发生变化,该区域如果未能通过磨削完全去除,在后续的使用过程中会成为裂纹萌生的薄弱区,在反复的交变应力下,萌生裂纹并扩展。

结合该碎裂辊的使用记录看,该辊第一次使用时出现断带事故,重新修磨后涡流探伤检测结果裂纹值和软点值也明显高于第一次上机使用前,其中的软点值偏高就是对热影响区的信号反馈,也就是说涡流检测设备是能够对热影响区进行检测并反馈信号的,但表面超声波却无法检测热影响区,涡流的裂纹值信号是由于软点值偏高而影响了裂纹值的显示,该辊第二次上机前应不存在表面裂纹,如果存在,该辊不可能使用15天后才发生碎裂。

综上所述,该辊的失效是由于表面裂纹萌生并迅速扩展后导致的瞬间碎裂,表面裂纹是由于第一次使用过程中的轧制事故产生的热影响区未完全消除,在第二次使用过程中,裂纹在热影响区首先萌生并扩展至整个辊身,而辊身表面粗大的马氏体组织也为裂纹的快速扩展提供了有力的条件,加速了该辊的碎裂。

为避免上述问题的再次发生,一方面需深入理解涡流检测设备和超声波检测设备的优、缺点,科学结合使用;其次需要科学化事故辊的处置流程,完善对事故轧辊的处置;最后,该类材质的热处理工艺可以进一步优化,避免辊身表面粗大马氏体针的存在。

4 结束语

经对碎裂辊的化学成分、硬度、显微组织的分析,结合碎裂辊的使用维护记录,可以得出该辊的碎裂是由于前期轧制事故造成的轧辊热影响区未完全消除而导致的,热影响区在使用过程中成为裂纹萌生的薄弱区,在反复的交变应力下微裂纹形成并扩展至整个辊身,辊身表面存在的粗针状马氏体为裂纹的快速扩展提供了有利条件。为避免该类问题的再次发生,需在轧辊热处理工艺、检测设备、事故辊处置等方面做更多的研究。